差压式流量计(壳体)制造与监督检验要点

于 磊 江 峰 姜 璐

(安徽省特种设备检测院 合肥 230051)

2016年湖北当阳“8.11”事故造成22人死亡、4人重伤,导致事故的直接原因是高压蒸汽管道上“长径喷嘴式差压流量计”壳体的焊缝裂爆。为此,2018年国家市场监督管理总局公开发布了市监特函〔2018〕515号《市场监管总局办公厅关于开展电站锅炉范围内管道隐患专项排查整治的通知》[1](以下简称市监特函〔2018〕515号),该文明确要求对用于电站锅炉范围内管道上的流量计(壳体)进行制造过程的监督检验,同时提出对流量计(壳体)制造监督检验原则性的技术要求;2019年6月1日实施的TSG 07—2019《特种设备生产和充装单位许可规则》[2]将流量计(壳体)制造纳入生产许可;2020年9月1日实施的TSG D7006—2020《压力管道监督检验规则》[3]把用于压力管道系统上的流量计(壳体)纳入制造监督检验。至此,行业主管部门对用于特种设备系统(主要为锅炉系统和压力管道系统)的流量计(壳体)都纳入了相应的监管范畴,可见力度之大。

GB/T 17611—1998《封闭管道中流体流量的测量术语和符号》[4]给出流量计的定义:显示实测流量值的流量测量装置,也可用于显示在某选定时间间隔内流过的流体总量的装置。流量计分类很多,差压式流量计是其中的分类之一,包括喷嘴式(长径喷嘴、标准喷嘴)流量计、孔板式流量计、文丘里流量计、弯管流量计等。差压式流量计的测量原理是流体进入流量测量装置,流速将在流量测量装置的节流装置处收缩,使流速改变,导致节流装置前后产生差压,差压与流速正相关,因此可通过测量差压确定流量。差压式流量计用途广泛,适用的压力、温度区间很宽,介质物态可为单相态、混合态,适用的场合包括石油化工、锅炉、压力管道、航空航天等系统。

差压式流量计从构成上看包括计量装置和节流装置2部分,其中节流装置包括流量计(壳体)及壳体内部节流件,可见流量计(壳体)仅是流量计的组成部分,因该部分涉及承压安全被纳入监管范围,监管的举措包括:流量计(壳体)生产单位需要取得行政许可并接受监督检验,使用在锅炉系统的流量计(壳体)需按市监特函〔2018〕515号、TSG 11—2020《锅炉安全技术规程》[5]等进行监检,使用在管道系统的流量计(壳体)需按TSG D7006—2020等进行监检。目前被纳入压力管道元件制造监检范围的埋弧焊钢管、聚乙烯管材、燃气调压装置等均有专门的制造及验收规范,可以作为制造企业生产和监检机构监检人员制造监检的主要技术性依据,而关于差压式流量计的标准目前为GB/T 2624—2006《用安装在圆形截面管道中的差压装置测量满管流体流量》[6],该标准规定了差压式流量计的基本原理和基本要求、取压口的形状和加工要求等等,这些要求主要关注流量计的计量精度而不关乎其承压安全,该标准不涉及流量计(壳体)的制造与验收等,造成相关制造企业对涉及壳体本质安全的制造及验收质量把控不一,同时给制造监检工作带来一定难度。本文以用于压力管道系统上的差压式流量计(壳体)为例,阐述并分析与差压式流量计(壳体)产品制造质量息息相关的设计、材料、焊接、检测、热处理与耐压试验等环节,切实希望能够给相关制造企业厘清制造与验收关键节点,同时给从事流量计(壳体)制造监检的人员带来参考。

1 设计控制

对流量计产品的关注主要集中在2方面:计量的精度、承压壳体的本质安全质量。GB/T 2624—2006偏重于计量要求,而制造企业的生产人员及监检机构的监检人员更关心壳体的强度与使用等本质安全。GB/T 2624—2006没有关于焊接、无损检测、热处理、耐压试验等与壳体制造质量相关的生产及验收等要求,显然这些涉及壳体制造过程中的关键环节(也是主要监检项目)在该标准中得不到体现,而这些关键环节又跟壳体的产品质量息息相关,因此对这些环节务必重视,那么这些关键环节在哪里得以体现呢?答案是设计文件,设计文件应成为制造企业和监检人员按图制造监检的重要依据。

TSG D7006—2020规定,对用于压力管道系统上的流量计(壳体)可以由制造企业自行设计,也可外委给有相应压力管道设计许可资质的单位进行设计。因流量计(壳体)设计工作专业性强,比如设计过程需要进行相关核算和结构分析等,因此不建议企业在首次制造时就进行自行设计。当设计外委时对外委单位资质的选择,应按照生产的流量计(壳体)用于的管道系统及管道级别而定。

流量计(壳体)设计文件一般应包括设计说明、设计计算书、壳体图、总装图、焊缝结构图。设计文件上必须明确设计参数(设计压力、设计温度、适用介质)、材料参数(牌号、规格、材料标准)、焊接要求、无损检测要求、热处理要求、耐压试验要求等,并提供强度计算书(含开孔补强)。另外采购技术协议有额外要求的,也应得到满足。图1为典型喷嘴式差压流量计节流装置示意图,其中承压测量管和取压管构成流量计(壳体)。

图1 典型喷嘴式差压流量计节流装置示意图

关于设计文件上的材质复验、焊接、无损检测、热处理、耐压试验等要求,可参照流量计(壳体)用于的压力管道系统等级所依据相应标准的要求。工业管道系统的标准为GB/T 20801—2020《压力管道规范 工业管道》[7],是一个集设计、预制、安装、检验、试验与安全防护等于一体的综合性技术标准,因差压式流量计产品多用于管道系统中的工业管道系统,因此设计文件经常会引用该标准。

2 材料控制

差压式流量计(壳体)涉及的材料包括原材料和焊接材料等。其中原材料包括钢板、锻件、管子、法兰等。该部分叙述的材料控制主要指的是原材料方面的质量控制。

原材料从材质上分为碳钢、低合金结构钢、不锈钢等,从显微组织上分为铁素体钢、珠光体钢、奥氏体钢、铁素体-奥氏体钢等,从成型状态上涉及轧制件、正火件、固溶处理件、锻造件、调质件等,从涉及标准上看涉及国标、美标、欧标等。制造企业从事材料检查检验的人员和监检人员需要具备一定的金属材料专业知识和一定的专业英文知识。

对原材料的把控,首先需要做好验收关卡。验收包括质量证明书的形式和内容的验收、实物验收。质量证明书的形式要求为制造厂的质量证明书原件(红章)或制造厂的质量证明书复印件(不经经销商采购)或制造厂的质量证明书复印件(经经销商供货时,加盖经销商公章和经销商经办负责人签章);质量证明书的内容包括执行标准、牌号、炉号、批号、规格、数量、化学成分、力学性能、无损检测、检验试验、显微组织、热处理状态等,具体内容应满足执行标准的规定,对于设计文件有特殊性能要求时,如对于奥氏体不锈钢、双相不锈钢的晶间腐蚀要求,珠光体耐热钢的高温性能试验要求、用于低温工况下的冲击韧性要求等也应得到体现并满足;材料的实物标识应符合相应制造标准中对材料实物标识的要求,且具体标识应与质量证明书的内容一致,确保材料具有可追溯性。另外对重要材料因切割等需要进行移植时,务必要做好标识移植工作,确保材料不误用。

原材料是构成差压式流量计(壳体)的基础,保证原材料的真实性是最基本的要求,其次才是钢材的焊接性要求等。对于铬钼合金钢、奥氏体不锈钢、双相不锈钢、含镍低温钢等材料,因这些材料一般用于高温高压、耐点腐蚀、耐应力腐蚀、防止低温脆断等场合,GB/T 20801.4—2020《压力管道规范 工业管道 第4部分:制作与安装》明确规定,对这些材料要予以光谱分析(PMI),必要时通过化学等方法进行全定量复验,甚至进行破坏性复验。对于双相不锈钢的复验,除进行成分复验外,还建议进行组织含量测试及硬度测定。

3 主要制造及验收工序控制

3.1 焊接

除差压式流量计中的法兰对夹式孔板流量计外,其他型式的差压式流量计(壳体)基本都存在焊接结构。在确保差压式流量计(壳体)用原材料质量关合格的基础上,其焊接接头则成为壳体关键承压部位,焊接质量关乎壳体质量。差压式流量计(壳体)目前基本均采用氩弧焊或氩弧焊打底焊条电弧焊填充盖面的方式进行,采用氩弧焊打底的目的主要有2个:一是保证焊透及打底处焊缝成形,二是尽可能确保壳体内部洁净度要求以保持计量精度。壳体多数情况下采用碳钢、低合金钢、奥氏体钢,壳体内部节流件材料多采用不锈钢尽量减少腐蚀带来计量精度的改变,壳体与内部节流件通常采用氩弧焊方式焊接。

●3.1.1 焊接接头形式

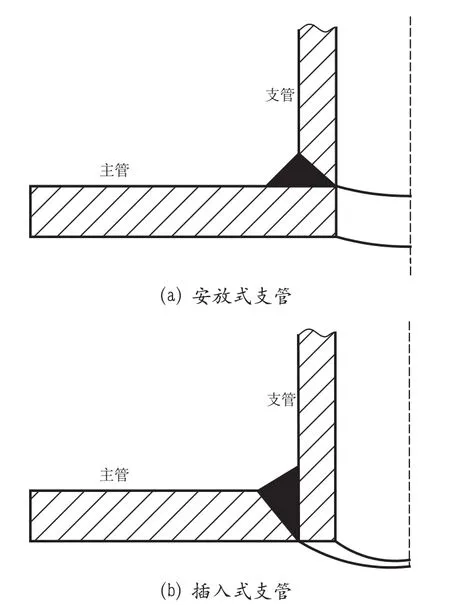

差压式流量计(壳体)承压焊接接头形式主要为对接接头和角接接头,角接接头主要为支管(主要指取压管)连接接头,主要存在于取压管与壳体的连接处,分为安放式支管、插入式支管等形式,如图2所示,安放式支管坡口开在支管上,插入式支管坡口开在主管上,图2(c)中坡口开在局部壁厚主管上,注意与图2(a)的区别。不同的支管连接形式,对应的焊接工艺、无损检测策略要相应变化。

图2 支管连接接头形式

图2 支管连接接头形式(续)

以上3类支管(取压管)连接接头以及对接接头均是壳体上直接承压接头,对于上述接头应从焊接管理、焊材选用、焊接工艺等方面严格要求。比如对于珠光体耐热钢,多用于500~600 ℃的高温场合,具有一定的延迟裂纹和再热裂纹敏感性,要满足焊接性能尤其是使用焊接性的接头更要严格控制焊接工艺,要注意接头热影响区的脆化、软化等行为,为此要进行预热温度控制、道间温度控制、后热等举措;对于低温钢,应采取小热输入焊接以防材料变脆、延脆转变温度升高等。

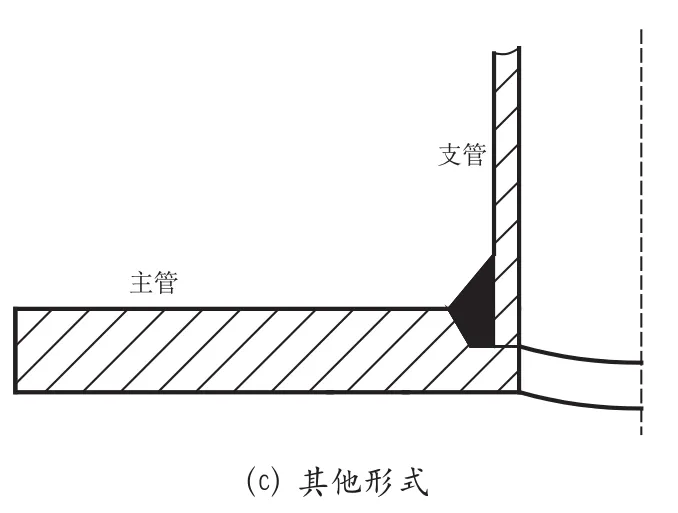

此外在差压式流量计上还存在一种不直接承压的角接接头,即流量计(壳体)内部节流件与内部壳体相焊的接头,对于该类接头可以归结为承压设备规范标准上提到的非受压件(内部节流件)与受压件(壳体)相焊的接头,该类接头间接影响承压性能,因此对该类接头同样进行焊接管理和焊接工艺的管控。TSG Z6002—2010《特种设备焊接操作人员考核细则》[8]规定,焊接与受压元件相焊的焊缝,其人员应持证,这体现对人员资格的要求;NB/T 47014—2011《承压设备焊接工艺评定》[9]规定,非受压元件与受压元件的焊接,其焊接工艺应经过评定,这体现对工艺验证的要求。从某些方面来看,非受压接头(焊缝)与受压接头(焊缝)的要求等同,对于差压式流量计而言,该接头(焊缝)可能会对承压壳体的强度等造成实质影响。图3为楔形差压式流量计(壳体)内部楔块与壳体内部焊接的焊缝示意图,该壳体材质为A105钢,楔形块材质为304钢,图中红色圈内因焊接热影响发蓝发黑区域处硬度明显高于两边壳体处硬度(从外部测量),后对整个壳体进行炉内焊后回火(退火)处理后再次对同样部位进行硬度测定,发现硬度有所降低并趋同。

图3 楔形差压流量计(壳体)内部楔块与壳体连接焊缝示意图

●3.1.2 焊缝布置形式

上述提到的焊接接头从焊缝形状分布来讲均为环形焊缝。除此之外,对于大口径的文丘里差压式流量计,还存在板卷管成型过程形成的纵缝以及由此产生的纵缝与环缝交叉部位处的十字焊缝。GB/T 20801.5—2020《压力管道规范 工业管道 第5部分:检验与试验》对纵、环缝的检查、检验及验收是不同的,在文丘里流量计(壳体)的制造和监检过程中,相关的制造人员和监检人员应予以注意,如对于板卷管的纵缝,其检查方法、内部无损检测比例与纵缝的系数相关,当纵缝系数为1时,应进行100%目视检查和100%射线检测或超声检测。当设计文件规定进行局部或抽样无损检测时,要选择纵、环缝交叉部位或其附近焊缝进行优先检测。

3.2 无损检测

无损检测在特种设备行业属于便捷、高度有效的检测焊接质量的方法之一,当前无损检测方法以及无损检测标准较多,用在工业管道系统里的差压式流量计,其壳体焊缝的无损检测标准基本引用NB/T 47013—2015《承压设备无损检测》[10],该标准以及标准范围内的部分检测方法也被GB/T 20801—2020直接引用,引用的方法有射线检测、超声检测、磁粉检测、渗透检测,其中射线检测可以为胶片法照相检测也可是X射线数字成像检测,当100%射线检测时Ⅱ级合格,当抽样或局部射线检测时Ⅲ级合格;当100%超声检测时I级合格,当抽样或局部超声检测时Ⅱ级合格;磁粉检测或渗透检测,均为I级合格。关于具体的无损检测方法、无损检测采用标准、无损检测的比例及合格级别等应由设计文件明确规定,不能含糊。

关于无损检测具体方法的确定及检测时机等,应由材质、缺陷检出要求、接头和焊缝形式、检测对象所处空间等综合确定,如对于奥氏体基焊缝表面需采用渗透检测,为检出延迟裂纹应于焊态24 h后进行检测,对再热裂纹倾向的钢种在热处理后应再增加1次无损检测等。当按照GB/T 20801.5—2020要求“把流量计(壳体)焊接接头检查等级定为I、II级时,要注意对公称直径≥100 mm的支管连接接头的射线或超声检测要求”,以防漏检。对壳体内部节流件与壳体内部直接连接的焊缝,建议在条件许可的情况下,对该焊缝进行相关的表面无损检测,必要时采用高灵敏度荧光法进行检测以保证检测效果。

3.3 热处理

热处理主要指焊接接头焊后热处理,包括对有延迟裂纹倾向的、壁厚和拘束度很大的材料等进行的热处理。按方式分为整体热处理、局部热处理,对于小型的差压式流量计(壳体),为保证热处理效果,建议进行整体热处理,如整体炉内回火(退火)处理。

热处理的工艺包括加热、保温、冷却3个阶段,热处理的具体工艺与加工方式(如焊接、弯曲)、材料种类及厚度、材料自身强度等有关。关于热处理加热速率、保温温度及保温时间、热处理冷却速率及冷却条件等可以参照GB/T 20801.4—2020的有关规定进行,一般热处理的温度不超过材料本身的回火温度以免造成材料性能的下降。热处理后要测定硬度以衡量热处理效果,承压设备行业一般以布氏硬度作为评判标准。

3.4 耐压试验

差压式流量计(壳体)主要通过对原材料机械加工、焊接、装配等,并通过检查和试验等得到的,在加工和成型过程中,材料的应力状态、焊接结构的焊接性等发生了一系列的变化,而耐压试验就是采用远超设计压力的方法进行强度的检验、应力的再分配、危险缺陷的暴露、小缺陷弥合等试验,同时又检验了活动接头和永久接头的密封性,其作用不可小觑,关于耐压试验的具体要求如试验介质、保压时间等,务必在设计文件上明确规定。

此外,虽然GB/T 20801—2020对耐压试验有免除的相关规定,但一般不建议免除耐压试验,因为差压式流量计(壳体)产品一般规格、规模较小,如在制造环节免除耐压试验,则在现场工业管道系统安装时比较容易存在漏做耐压试验的可能和风险。

4 结论

1)目前没有专门针对差压式流量计(壳体)的制造与验收规范,对涉及其本质安全质量的材料检验、焊接、无损检测、热处理、耐压试验等重点环节应在设计文件上予以明确规定;

2)对存在机械加工、焊接工艺成型的差压式流量计(壳体),应尽可能地进行耐压试验,一般不建议对耐压试验进行免除;

3)呼吁尽快制定专门针对差压式流量计(壳体)的制造与验收规范,多角度保障差压式流量计(壳体)的制造和监检质量。