大采高采煤工作面大比例调采机尾施工方法

布 和

(鄂尔多斯市盛鑫煤业有限责任公司,内蒙古 鄂尔多斯 017000)

随着网络时代的进步,煤炭企业在各项施工当中都融入了更加先进的网络技术,智能化技术与传统的装备技术相比较,可以说是一个很成功的转型,因为在实际煤炭开采工作过程当中,作业环境受空气、环境等因素的影响,对生产操作人员身体健康造成伤害,智能技术的应用,减少了人员投入,提高了开采效率。总体来说,煤炭企业应该加大对智能化技术的投入,为煤炭开采行业奠定一个良好的基础。

1 大采高综采采煤工艺技术要点

一般来说,我们在采用大采高综采技术时,通常有以下几点:(1)割煤矿时要注意的几点。大采高综采时,一般有不同的割煤方式。进刀时,我们都是用末端来回割三角煤,然后抬起后滚筒,尽量减少前滚筒。最后,我们沿着刮板输送机的相反方向从一侧割煤。在切割过程中,我们要在尾部安装三个支架,每次切割后改变采煤机的方向,将两个滚筒颠倒过来。切割完成后,再进行捆绑采煤机的工作。(2)装煤过程中的注意事项。在截割过程中,要尽量利用三角煤组的滚筒叶片和刮板输送机将采煤机割下的煤收集起来,及时装入刮板输送机。(3)煤矿运输过程中应注意的要点。在运输过程中,由于我们运输的产量和批次不同,一般我们使用柔性刮板输送机,常用的有转载机、带式输送机、转载阀等。(4)移动架的技术要点。一般采用支架掩护式液压支架。割完煤后,我们一般用支架或顶板进行维护,在拉帮过程中也用支架来维持支架的移动。

2 智能化工作面系统线路布置

(1)数据集成系统。在工作面安装两个以太网开关(一个是机头,一个是机尾),采集摄像系统的信号。它们可以通过光纤串联。简单来说,就是用光纤从控制中心连接到刮板输送机的尾部。一般来说,光纤安装在单轨吊车上,电缆槽安装在平顶上。(2)摄像系统。就是安装一个无线接收站,安装在刮板输送机尾部的电缆槽里,整台输送机将配备六个发射基站来接收无线信号,馈线连接发射站,进料器由PVC 塑料套管制成,刮板输送机尾部的无线接收系统主要连接到刮板输送机尾部的以太网交换机。(3)华宁控制系统。我们把江华宁的控制系统安装在工作面从机头到机尾的输送机上,并与一部KCK101-1(Y)组合扩音电话连接,使用单轨吊车[1]。

3 大采高综采工作面设备配置

在工作过程中,我们将根据煤炭的具体分布情况和实际地理因素,有条不紊地进行调配。在实际生产过程中,我们对设备的配置要求非常高,设备的运输能力必须满足我们的生产需要,在一定程度上可以提高矿井采煤的效率和数量。为了使配置工作更加科学合理,我们采用了以下方法:(1)破碎机和装载机为PELM980/2000 破碎机,电机功率为160kW,减速器为JS250 减速器和SZZ-764/200(中型双链)装载机。(2)乳化液泵,一般选用BRW400/31.5 乳化液泵,配一个3000L 乳化液箱,一箱内安排两台泵。在工作过程中,我们使用的所有设备的额定压力都是比较高的,其流量性能也是比较稳定的。为了有更好的性能,我们将安装电子卸载阀和手动卸载阀,可以在一定程度上提高设备的移动速度,从而更好地开展采煤工作。(3)刮板输送机。通常,我们选择SGZ-764/800(中型双链)刮板输送机。这种刮板输送机具有链条强度大、使用寿命长、灵活性好的优点。(4)液压支架,配备ZY4600-15/33 双柱掩护式液压支架,支架范围1.5m~3.3m,活柱提升量250mm~800mm,支架中心实际间距1.5m 左右,支架工作阻力约为4600kN,泵站提供的压力应控制在30MPa 左右。(5)剪切机。选用MGTY300/700-WD 双滚筒电牵引采煤机,采高2.0m~4.4m,电机功率2×300kW,截深600mm,牵引速度0~7.7~12.5m/min,滚筒直径1.6m,优点是可以远程控制,一定程度上节省了人力投入,功率比较大,也为采煤提供了很大的保障。(6)移动式变压器。通常情况下,我们配备三台KBSG-500 移动变压器、一台KBSG-315 移动变压器和两台KBSGZY-1000 移动变压器。变压器具有非常稳定的工作和运行模式,使用寿命长,还可以在开采过程中提供电力[2]。

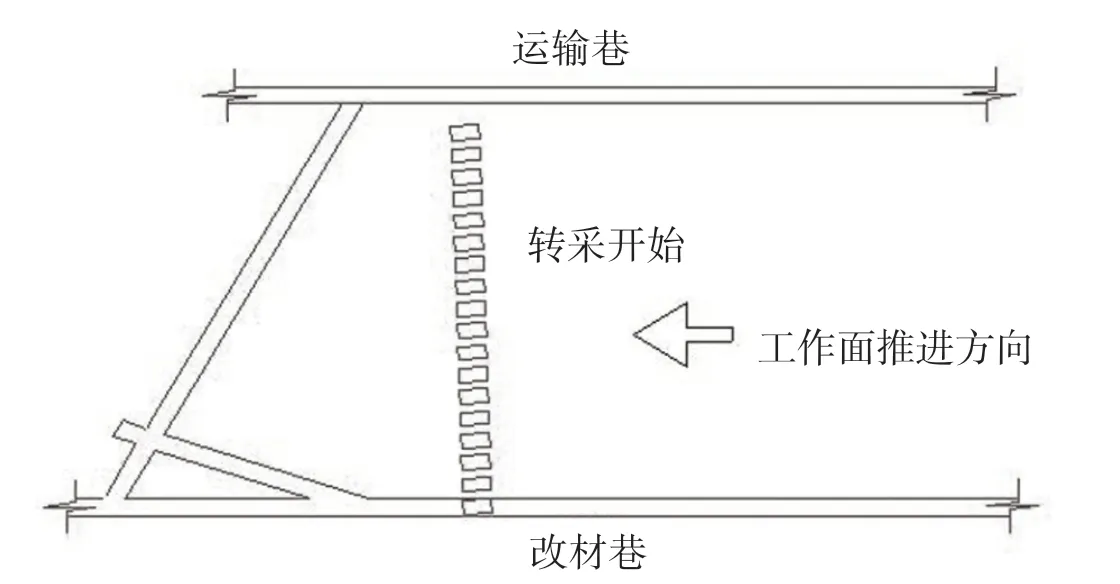

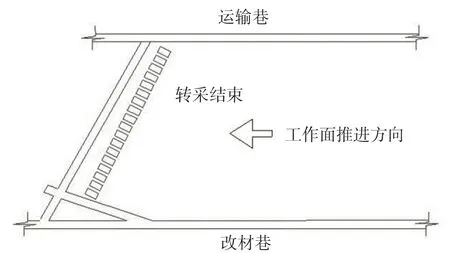

4 机尾转采方法(如图1、2)

图1

图2

(1)刚开始第一刀是从机头切割到机尾部分,在这个过程当中,机头的拉线固定点是不动的,机尾直线固定点会超出0.8m。移架方向是从机尾向机头方向,并且从机头向机尾方向进行推溜。(2)从第二刀开始一直到第九刀,每次切割之后都使得机头直线固定点保持不动,机尾直线固定点超出0.8m,移架方向是从机尾向机头方向,同样推溜方向是机头到机尾,切割第十刀时,机头和机尾的拉线固定点都会超出0.8m,移架方向是从机尾向机头方向,之后进行推溜工作,当整个工作面完成调采循环之后,我们会循环进行。在实际的工作当中都是采用ZY13000-30-65D 型掩护式液压支架重量,较以往支架大,因为煤璧表面是不平整的,支架在推移时,产生的效率也比较低,会导致机头支架的方向不正,支架调整起来比较困难。为了应对这种方式,我们研发了外置千斤顶,手动进行调架。比如说在巷道龙门架上安设一巷道支架的推拉千斤顶,推移的位置为1.65m,之后在他的另一端采用26*92 圆环链条与待调向支架的架脚连在一起,最后进行方向调节。一般在离机头20m 使用,整体来说效果还是十分明显的,为大比例调采成功提供强有力的保障。

5 安全技术方案

(1)在施工之前,相关单位要安排专业的人员对现场的实际情况以及安全情况进行全面的检查,要保证工作人员的生命安全,如果发现问题一定要及时处理,处理完毕之后才可以进行相关的施工作业。(2)在施工的过程当中,工作面运输巷比较高,材料巷相对来说比较低,当支架缩进面之后,使得工作面的端尾排头架距离正项超过一定距离时,我们会在走向使用钢梁或者是lm 一字梁进行维护,确保整个支架的稳定性。(3)使用单体支柱进行调整时,必须要确保单体液压支柱就是立在实体之上的,并且要采用供液。在进行调价工作时,工作人员切记不可靠近,而且要保持一定范围。(4)在工作的过程中,我们要对尾端的支架方向及时进行调整,确保支架的方向与面内支架方向是一个方向,除此之外,我们还会根据巷道的方向与转载机的搭接及时穿过转载机,确保方向一致,防止出现其他问题影响施工。如果出现穿、窜搭板时,必须逐架进行,并且要注意来进行穿板工作时,特别要注意,一定要按照施工的工序进行工作。(5)工作面到撤面的高度与宽度一定要符合标准,这样才可以更加顺利地开展后期工作,在进行设备维护时更要按照标准进行,无关人员不能入内。在实际的工作当中需要动液压支架时,要安排专业的技术人员进行操作,确保安全才可以进行施工[3]。

6 调斜工艺中存在的问题及措施

在日常的施工当中,工作面刮板输送机的机头和机尾是存在一定差距的。特别是在倾斜的煤层上输送机刮板本身就存在着下滑力G·sinα,一般在施工的过程当中下滑力和刮板输送机与底板间的摩擦力f 是一样的。工作当中,当支架推移刮板输送机时,输送机的载煤量会增大,下滑力也会变大,就会导致失衡,导致刮板输送机向下滑动。如果持续下滑就会造成非常严重的后果。一般在施工当中我们会利用伪斜调整的方式控制刮板输送机下滑,也就是控制刮板输送机的机尾超前机头一定的距离。在这个过程当中,支架的推拉杆也是倾斜的,所以说在动输送机时,推拉杆刮板输送机的力f 可以分解为煤壁方向的力Fy 与机头方向的力Fx,就可以在一定程度上平衡下滑力,也就可以维持之前的平衡。如果说倾斜的角度过大,那么就会导致支架的推力在机头的方向的分力变大也就会导致机头偏移。所以说在实际的施工过程当中,我们必须要对其进行合理的控制,并且在制定方案的同时也要对刮板输送机的下滑问题进行研究。综上所述,在解决输送机下滑时,我们通常是使用甩刀、反推刮板输送机进行调整,调整推刮板输送机时间的间隔问题,而且还可以同步推刮板运输机的时间间隔等方式进行调整。调整结束之后还要进行小组讨论,确保我们的方案在实际工作时不会影响施工。除此之外,我们还应该制定一些应对措施,防止在施工的过程当中出现各种问题,从而影响施工[4]。

7 生产组织情况

生产组织特别要注意以下几个方面:(1)人员的配置问题:一般来说,一个综采队主要是安排管理人员、生产工作人员、主要包括巡检工、监控人员、护工人员等,一般是由10 人组成的队伍。在使用智能化综采技术之后,就在一定程度上减少了生产工作人员的配备。(2)新岗位的职责变化。随着智能化发展,新增了三个岗位,主要是工作面巡检工、监控员和超前支护工。第一,工作面巡检工主要是负责巡检工作,也就是设备运行的过程当中所使用的所有设备由控制中心的控制员进行远程操作,简单来说,只需要两个巡检工就可以完成基本的工作,一个人主要是负责巡检液压支架,一个人负责巡检采煤机。并且还要及时对开采过程设备的运行情况进行监督,在监督的过程当中发现紧急问题,必须要紧急关机,安排相应的人员进行检查,保证安全之后再进行工作。第二,监控人员由两人就可以完成,主要是负责远程操作采煤机的操作台以及液压支架操作台。采煤机监控员主要是对综采设备的启停、远程人工干预采煤机进行远程控制,负责液压支架的监控员主要是对液压支架进行远程控制,并且还要进行工作过程中的补架工作。第三,超前支架工,一般我们是在进风巷以及回风巷安排工作人员,一人负责在超前支架移动的过程当中,调整支架的位置情况,一名工作人员负责对现场的工作人员进行指挥和监控,并且还要负责其他工作人员的安全问题,除此之外两名工作人员还需要负责物料回收工作[5]。

8 结语

本文根据某矿井下现场实际生产和地质条件提出大采高工作面智能化开采技术方案。通过对大采高工作面在智能化开采实施过程中面临的工作面煤壁片帮、顶板破碎智能化控制难度大、煤层底板松软导致移架困难、装备协同作业能力差等技术难题进行分析研究,制定了针对性的解决方案,形成了一套适合于大采高综采工作面智能化开采的生产工艺和方式,实现了工作面生产过程中以智能化集中控制为主、人工干预为辅的生产作业模式。某矿工作面自采用智能化开采模式生产以来,各设备运行稳定,工作面实现了安全高效生产,为今后大采高智能化工作面开采技术在矿井开采程中的推广应用提供了依据和经验。