3D网点制版参数与金属易拉罐网点扩大关系的研究

肖颖,麻祥才,金琳,李贤峰,刘骏,王晓红

3D网点制版参数与金属易拉罐网点扩大关系的研究

肖颖1,麻祥才1,金琳1,李贤峰2,刘骏3,王晓红4

(1.上海出版印刷高等专科学校,上海 200093;2.上海致彩实业有限公司,上海 201802; 3.北京汉德图像设备有限公司,北京 102600;4.上海理工大学,上海 200093)

采用激光直接雕刻3D网点制版方式实现金属易拉罐网点扩大的控制。以铝质易拉罐为承印材料,改变3D网点的形状、戴帽、雕刻侧峰角度等参数后进行制版和印刷,对印品的网点扩大进行测量和分析,以确定最佳的制版参数。圆方形网点在50%中间调的表现优于圆形网点的,“戴帽”网点的还原效果优于“无戴帽”网点的,雕刻侧峰角度80°的网点比雕刻侧峰角度50°的网点扩大值小。在实际生产中,当加网线数和加网角度确定后,选择圆方形“戴帽”网点和较大雕刻侧峰角度有利于改善金属易拉罐的网点扩大。

激光直雕;3D网点;制版参数;网点扩大

金属包装因具有色彩丰富、保护性能良好等特点被广泛应用于食品、饮料和日化等快速消费品领域[1],其材料主要包括镀锡薄钢板、无锡薄钢板、铝合金薄板、镀锡薄钢板等。这些材料以板状、箔状或容器状进行印刷后再次加工成型,以满足不同客户群体的需求[2]。在各类金属包装中,易拉罐是一类常见的液体包装容器,其印刷方式主要为凸版胶印[3]。由于材料本身无吸收性,容易导致印刷过程中的网点扩大严重,因此,如何有效控制这类印刷品的网点扩大是业内关注的焦点之一。

易拉罐是使用钢基底树脂凸版进行印刷,其制版方法与柔性版的制版方法相同,即传统阴图菲林或激光直接成像(CDI)制版。这2种制版方式均需进行背曝光、主曝光、冲洗、干燥、后曝光、去黏曝光等步骤[4],印版表面的网点再现质量受曝光能量以及曝光时间等因素的影响较大,此外网点结构也无法实现三维参数的变化,最终导致印品的网点扩大值较难控制[5]。激光直接雕刻技术是利用激光能量直接将滚筒表面的锌层蒸发后形成网穴,网穴的面积、深浅均实现可变,此后这一技术也逐渐应用于橡胶凸版的雕刻[6-7]。相较于菲林和CDI制版技术,采用激光直雕技术制成的印版用水冲洗、干燥后就可直接上机印刷,更加有利于网点扩大的控制[8]。

激光直接雕刻制版技术[9]借助激光技术,凹版版辊的网穴形状、深度可实现个性化特征,凸版网点的三维立体各参数也均可改变,有效满足客户对印刷品质量提升和防伪的需求。目前,国内外关于该技术的研究主要集中在激光系统的类型和能量、橡胶版的种类、柔性版印刷术的应用[10]等,而对其制版工艺优化与印刷品网点还原质量之间关系的相关研究较少;在对印版表面三维形貌描述模型及其应用的研究,也仅集中在三维形态变化的分析[11]。对金属易拉罐的研究,国内外则主要集中在印刷图像的变形、图像缺陷的检测[12-13],并未有激光直雕制版参数对产品网点扩大控制方面的研究。

文中以市场常见的铝质易拉罐为承印对象,采用激光直接雕刻技术,改变3D网点的形状、侧峰角度、戴帽及高度等制版参数制作钢基凸版并进行印刷,获得易拉罐印品表面的网点面积率,分析网点还原和扩大情况,研究制版参数与产品表面网点再现质量的关系,为探索金属易拉罐网点扩大值的有效控制提供切实可靠的方法。

1 实验方案设计

1.1 3D网点相关介绍

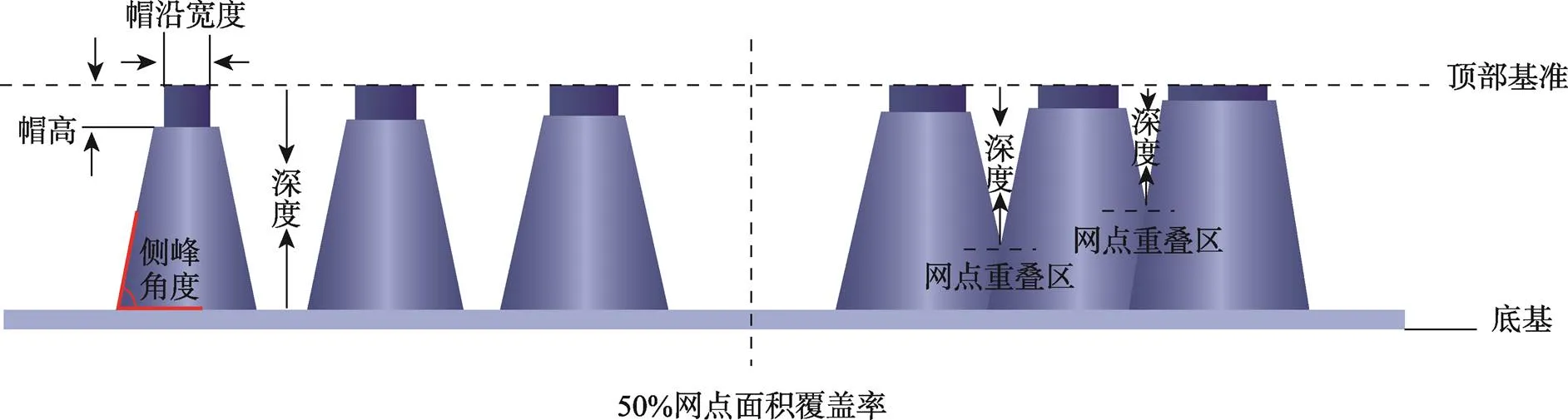

网点形状指单个网点的几何形状,即网点的边缘形态或50%网点所呈现的几何形态[14],目前激光雕刻常用的3D网点是圆形网点和圆方形网点[15-16]。3D网点分为上下2个部分,上半部分就是网点的“帽子”,如果最终生成的网点含有“帽子”,则称为“戴帽”,反之则为“无戴帽”,如图1所示。

图1 3D网点结构示意图

网点雕刻深度是指网点顶部到网点根部与底基层交界处的高度值。网点雕刻侧峰角度,也称网点坡度,是网点的斜边边缘与印版底基层之间形成的夹角,其作用是增加印版上网点,尤其是孤立网点的稳定性,以提升最终产品的印刷质量,如图2所示。

1.2 测试文件的设计

考虑到实验应与实际生产要求相一致,因此在测试文件设计上涵盖了印刷质量控制的全部要素,如图3所示。由于本文是研究制版参数与产品网点扩大的关系,因此仅选择文件中梯尺对应的百分比采集相关数据。

图2 3D网点戴帽、雕刻深度和侧峰角度示意图

图3 3D网点雕刻测试

1.3 3D网点雕刻参数的设置

在加网线数和角度的选择上,文中使用目前市场上易拉罐产品常用的110 dpi加网线数和45°加网角度。在确定加网线数和角度后,网点形状选择圆形网点和圆方形网点,网点雕刻侧峰角度设置为50°和80°,均为实际生产常用参数。通过改变3D网点的网点形状、戴帽和雕刻侧峰角度等雕刻参数对测试文件进行制版,共计有8种组合方式,如图4所示。帽高设定为自动变化模式,1%网点的帽高设定为最大值50 μm,雕刻系统会依次递减自动计算。

图4 3D网点雕刻参数的组合

1.4 实验仪器

选择Flint Group nyloprint WS 83型树脂版,使用SPGPRINTS AGRIOS 5112型激光直接雕刻机进行雕刻,TXW600一体机进行主曝光、洗版、烘版和后曝光。考虑易拉罐印刷是在产线上从铝卷的冲杯、拉伸、印刷到包装一次性完成,因此用打样取代印刷步骤。选用ISGO–CANmini 8081 A+打样机进行打样,由于易拉罐产品是采用网点扣套方式进行印刷,各色版之间的相互影响基本不存在,所以只需进行单色打样,且控制打样设备的印刷压力与实际产线的印刷压力一致即可达到研究目的。选用与实际产线一致的INX专色蓝墨进行打样。

激光直接雕刻制版完毕,使用ZEISS LSM 800高分辨激光共聚焦显微镜配合ZEN 2.6分析软件对印版上的3D网点进行扫描与成像、重构与分析。使用爱色丽Xrite SP62获取易拉罐打样产品上的网点信息。

1.5 制版与打样参数的设定

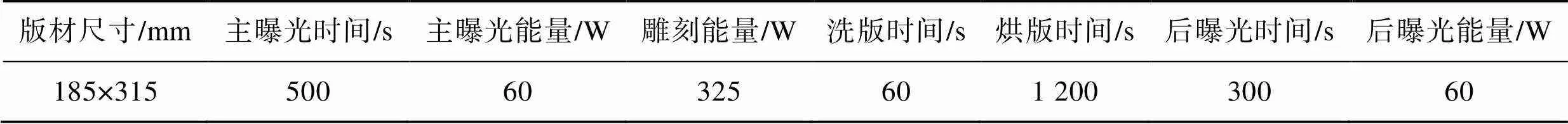

易拉罐产品进行激光雕刻制版的参数见表1。打样时,选择330 mL规格的易拉罐,打样机的包衬材料的压缩量控制在3丝(100丝=1 cm)左右。

2 实验结果与讨论

2.1 印版表面3D网点的还原特征

为进行比对研究,本文拍摄了8种组合方式制成的8张印版中2%、5%、10%、25%、50%、75%、90%的7种3D网点结构图,考虑到篇幅问题,这里以网点雕刻侧峰角度为50°的5%圆形网点进行分析说明。

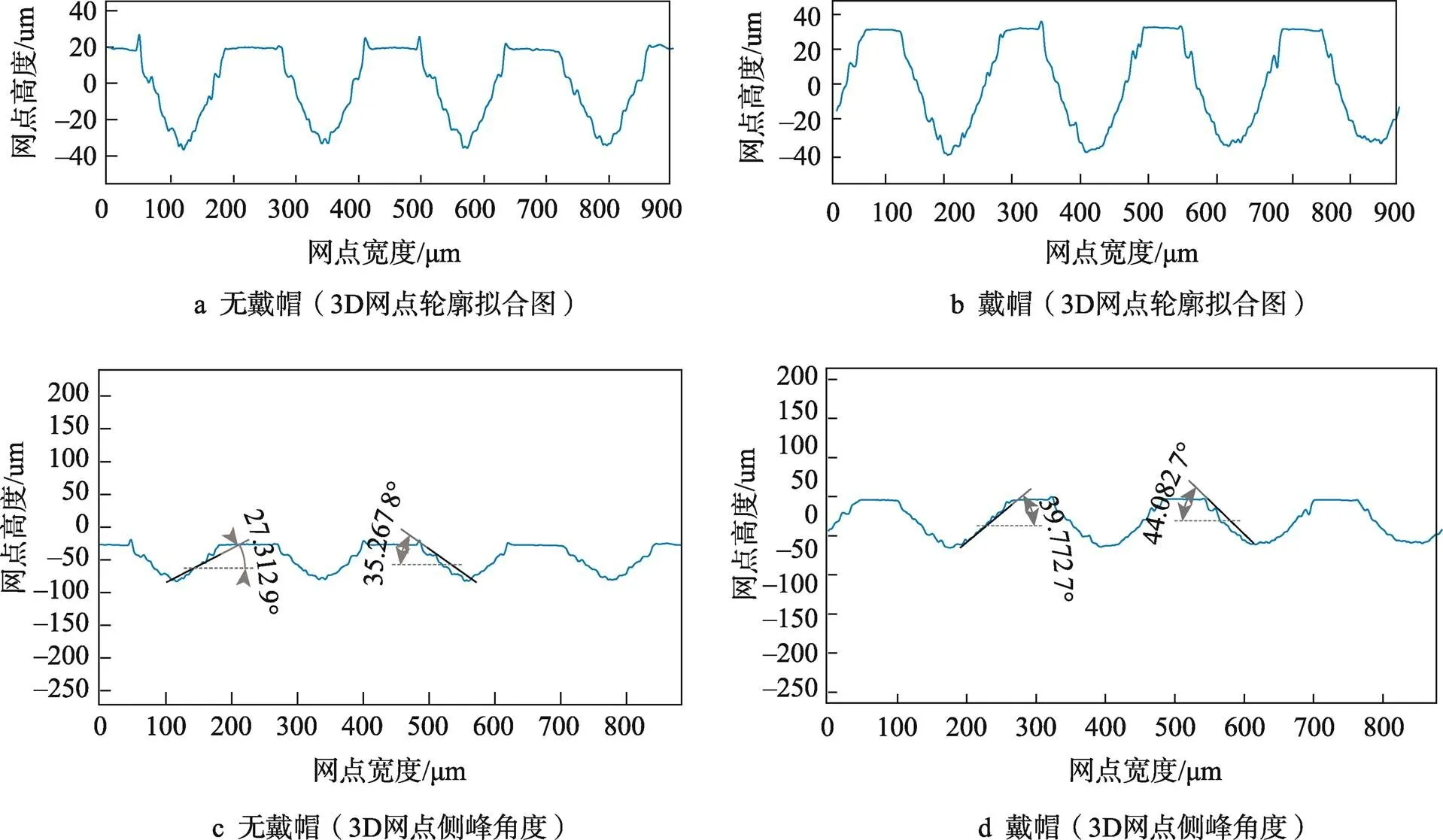

由于激光直接雕刻3D网点的步骤是在版材全面主曝光完成之后进行,交联固化后的树脂在激光作用下发生融解并气化。在网点侧面由于受热量可扩散的空间小,热能过分集中导致侧面出现过烧或挂渣现象,网点坡度的融边效果会发生波动。图5为共聚焦显微镜对印版中5%圆形网点进行扫描成像并重构后的3D网点结构图和顶部特征图,图5中可以直观看出,相较于“无戴帽”网点,“戴帽”网点的顶部尺寸更小。

这一现象进一步从图6中的网点二维轮廓拟合图中得以证实,“戴帽”网点顶部尺寸比“无戴帽”网点顶部尺寸约小20%~30%。此外,在图6中“无戴帽”和“戴帽”网点参数图中还能直观地看到“无戴帽”网点实际侧峰角度分别为27.312 9°和35.267 8°,而“戴帽”网点实际侧峰角度分别为39.772 7°和44.082 7°,“戴帽”网点还原雕刻侧峰角度更接近于制版前设定的50°侧峰角度,这是由于网点戴帽后彼此间距增大,激光烧蚀后热量扩散的空间增加,减少了挂渣现象。

表1 激光雕刻制版的参数

Tab.1 Parameters of laser engraving plate making

图5 重构后的3D网点结构和顶部特征

图6 3D网点分析结果

综合图5和图6可知,在制版过程中“戴帽”3D网点的坡度更为陡峭,网点顶部尺寸更小。用显微镜对8张印版上圆形3D网点剩余的2%、10%、25%、50%、75%、90%,以及圆方形3D网点的7种网点面积百分比结构图进行扫描和重构分析,同样符合图5和图6的分析结果。这说明在相同印刷条件下,网点顶部尺寸更小、侧峰角度更陡峭的印版更有利于控制印刷过程中的网点扩大,改善产品的阶调再现。

2.2 易拉罐印品表面网点百分比数据分析

使用分光光度计测量8张印版打样后易拉罐表面对应部位的网点百分比,并计算出对应的网点扩大值,如表2所示。

表2 网点百分比数据

Tab.2 Dot percentage data %

将表2中雕刻参数的网点百分比标准值外加0%和100%定为横坐标,计算出的印品网点扩大值为纵坐标绘制折线图,出现相同网点雕刻侧峰角度、“戴帽”网点与“无戴帽”网点、相同网点形状这3类情形,如图7、图8和图9所示。

由图7 a可以看出,网点雕刻侧峰角度为50°时,圆方形“戴帽”网点的网点扩大值最小,圆形“戴帽”网点次之,而“无戴帽”的圆形网点和圆方形网点扩大值均较大。由图7 b可以看出,在网点雕刻侧峰角度为80°时,无论圆形网点和圆方形网点是否戴帽,各自印品的网点扩大值均相差不大。观察图7a、b,还可以发现雕刻侧峰角度为80°的网点比雕刻侧峰角度为50°的网点整体扩大值小。

观察图8a,对“无戴帽”网点而言,网点雕刻侧峰角度为80°的圆方形网点和圆形网点的扩大值明显小于网点雕刻侧峰角度为50°的网点扩大值,尤其是高光和亮调的区域尤其明显。由图8 b可以看出,对“戴帽”网点而言,网点雕刻侧峰角度为50°的圆方形网点的扩大值最小,其余3种类型网点的扩大值相差不大。观察图8a、b,同样发现“戴帽”网点的扩大值整体比“无戴帽”网点的扩大值小。

图 7 2种网点雕刻侧峰角度下的印品网点扩大值

图8 “戴帽”网点与“无戴帽”网点下的印品网点扩大值

观察图9发现,无论是圆方形网点还是圆形网点,制版时选择网点戴帽后的印品扩大值均小于不戴帽网点的。在图9a中,网点雕刻侧峰角度为50°的圆方形“戴帽”网点的印品网点扩大值最小;在图9b中,网点雕刻侧峰角度为80°的圆形“戴帽”网点的印品网点扩大值最小。此外,还能发现这2种网点无论有无戴帽,其印品的网点扩大程度变化总体比较接近,这意味着在激光雕刻3D网点制版过程中,网点形状并非影响网点扩大值的主要因素。

通过数字放大镜拍摄打样后易拉罐表面2%、5%、10%、25%、50%、75%、90%部位的网点图片,每个部位可获得8张图片,同样考虑篇幅问题,还是以5%的网点为例进行分析,如图10所示。观察图10a—h能发现,“无戴帽”网点特征的印版印刷易拉罐产品时网点扩大更明显,网点清晰度略差,这也印证了图5—9的分析结果。

图9 2种网点形状下的印品网点扩大值

图10 不同制版参数5%网点的印刷效果

优化参数后的打样实物图片见图11。

图11 优化参数后的打样实物

3 结语

本文首次对金属印刷中铝质易拉罐印刷的激光直接雕刻3D网点制版参数与产品网点扩大值之间的关系进行实验研究,可以得出如下结论:

1)在激光雕刻过程中采用给网点“戴帽”的方式来控制产品网点的扩大值,对圆形网点和圆方形网点都有效。

2)实验数据表明影响易拉罐产品网点扩大的主要因素为网点雕刻侧峰角度和网点戴帽参数,与网点形状的关联度不紧密。

3)当“戴帽”网点的加网线数、网点形状和加网角度确定后,网点雕刻侧峰角度为80°有利于改善易拉罐产品的网点扩大值。

此外,还可通过调整曝光次数、调整印版类型、改变激光聚焦的直径和能量,建立激光直接雕刻3D网点状态与金属易拉罐印刷品网点还原特性的关系模型,进一步优化产品表面网点的再现质量。

[1] 李乐, 侯存霞, 付亚波, 等. 金属包装覆膜技术的研究与应用进展[J]. 包装工程, 2021, 42(7): 99-107.

LI Le, HOU Cun-xia, FU Ya-bo, et al. Research and Application Progress of Polymer-Coated Metal Packaging[J]. Packaging Engineering, 2021, 42(7): 99-107.

[2] 李杨, 陈曲. 浅析金属包装印刷技术[J]. 印刷质量与标准化, 2012(1): 48-51.

LI Yang, CHEN Qu. Analysis of Metal Packaging Printing Technology[J]. Printing Quality & Standardization, 2012(1): 48-51.

[3] 詹毅志, 陈卫. 易拉罐印刷质量缺陷之图案不全的研究实践[J]. 中外酒业, 2019(23): 36-40.

ZHAN Yi-zhi, CHEN Wei. Research and Practice on Incomplete Pattern of Printing Quality Defects of Cans[J]. Global Alcinfo, 2019(23): 36-40.

[4] 肖颖, 李玉山, 陈艳, 等. 主曝光与柔性印版高光网点再现性关系的研究[J]. 包装工程, 2013, 34(11): 102-107.

XIAO Ying, LI Yu-shan, CHEN Yan, et al. Relationship between Main Exposure and Highlight Dots Reproducibility on Flexographic Plate[J]. Packaging Engineering, 2013, 34(11): 102-107.

[5] HARRI L. Microscopic Studies of the Effect of Laser Irradiation Parameters of Photopolymer Plate on the Quality of Flexographic Printing Plate Produced by the Digital Method[J]. Microscopy Research and Technique, 2016, 79(11): 1007-1016.

[6] 张涛, 高英新. 直接激光雕刻(DLE)柔性版最新技术进展[J]. 中国印刷, 2016, 34(6): 75-78.

ZHANG Tao, GAO Ying-xin. Latest Technical Progress of Direct Laser Engraving (DLE) Flexography[J]. China Print, 2016, 34(6): 75-78.

[7] CHEN W, LAI W, WANG Y, et al. Ultrafast Laser Engraving Method to Fabricate Gravure Plate for Printed Metal-Mesh Touch Panel[J]. Micromachines, 2020, 6(10): 1483-1489.

[8] 郝发义, 吕剑, 肖颖. 柔印橡胶版的印刷特性及应用领域[J]. 上海包装, 2020(1): 56-58.

HAO Fa-yi, LYU Jian, XIAO Ying. Printing Characteristics and Application Fields of Flexographic Rubber Plate[J]. Shanghai Packaging, 2020(1): 56-58.

[9] XIE Lu-sheng, CHEN Xiao-yu, YAN Huang-ping, et al. Experimental Research on the Technical Parameters of Laser Engraving[J]. Journal of Physics: Conference Series, 2020, 1646: 012091.

[10] MARIAPPAN D, KIM S, HART A J. A Precision Desktop Plate-to-roll Apparatus for Development of Advanced Flexographic Printing Processes[J]. Precision Engineering, 2020, 66: 392-400.

[11] 王红国. 印版表面三维形貌描述模型及其应用研究[D]. 北京: 北京印刷学院, 2015: 9-17.

WANG Hong-guo. Study on the Description Model of Three-Dimensional Topography of Printing Plate Surface and Its Application[D]. Beijing: Beijing Institute of Graphic Communication, 2015: 9-17.

[12] 张志晟, 张雷洪. 基于深度学习的易拉罐缺陷检测技术[J]. 包装工程, 2020, 41(19): 259-266.

ZHANG Zhi-sheng, ZHANG Lei-hong. Defect Detection Technology for Cans Based on Deep Learning[J]. Packaging Engineering, 2020, 41(19): 259-266.

[13] 石英军, 刘昕, 杨哲. 铝质气雾罐印刷图像变形处理的研究[J]. 西安理工大学学报, 2018, 34(3): 359-363.

SHI Ying-jun, LIU Xin, YANG Zhe. Study of Treatment of Printing Image Morphing of Aluminum Aerosol Cans[J]. Journal of Xi’an University of Technology, 2018, 34(3): 359-363.

[14] ŻOłEK-TRYZNOWSK Z, ROMBEL M, PETRIASZWILI G, et al. Influence of Some Flexographic Printing Process Conditions on the Optical Density and Tonal Value Increase of Overprinted Plastic Films[J]. Coatings, 2020, 10 (9): 1-12.

[15] ROMAN I, JADWIGA R, KRZYSZTOF R. The Factors Which Influence Quality of HD Flexographic Printing[J]. Przeglad Papierniczy, 2017, 73 (5): 313-316.

[16] BATES I, ZJAKIC I, BUDIMIR I. Assessment of the Print Quality Parameters’ Impact on the High-Quality Flexographic Print Visual Experience[J]. The Imaging Science Journal, 2015, 63(2): 103-110.

Relationship between 3D Dot Plate Making Parameters and Dot Gain of Metal Cans

XIAO Ying1, MA Xiang-cai1, JIN Lin1, LI Xian-feng2, LIU Jun3, WANG Xiao-hong4

(1. Shanghai Publishing and Printing College, Shanghai 200093, China; 2. Shanghai T.C. Industrial Co., Ltd., Shanghai 201802, China; 3. Hand Graphic Equipment Co., Ltd., Beijing 102600, China; 4. University of Shanghai for Science and Technology, Shanghai 200093, China)

The work aims to realize the control on dot gain of metal cans by laser direct engraving 3D dot plate making. With aluminum can as the printing material, plate making and printing were carried out by changing the parameters such as the shape of 3D dot, capping and engraving side peak angle. The dot gain of printed products was measured and analyzed to determine the best plate making parameters. The performance of rounded square dot in the middle tone was better than that of round dot, and the reduction effect of "capped" dot was better than that of "un-capped" dot. The dot gain value of dot with engraving side peak angle of 80° was smaller than that of dot with engraving side peak angle of 50°. When the number of screening lines and screening angle are determined, it is suggested to select rounded square "capped" dots with large engraving side peak angle, which is conducive to improving the dot gain of metal cans in actual production.

laser direct engraving; 3D dot; plate making parameters; dot gain

TS813

A

1001-3563(2023)05-0203-08

10.19554/j.cnki.1001-3563.2023.05.026

2022−02−23

新闻出版署智能与绿色柔版印刷重点实验室和招标课题(KLIGFP–03,ZBKT202001);国家新闻出版署2019年度优秀重点实验室资助项目(Z6E–0404–20–01–01y)

肖颖(1973—),女,硕士,副教授,主要研究方向为印刷工艺与包装印刷技术。

责任编辑:曾钰婵