船闸反弧门剖分式联轴器拆分工装设计及分析

马武杰,黄文全,肖华超,龙宇恒

(长江三峡通航管理局,湖北 宜昌 443002)

大型高水头船闸闸室充泄水是通过闸室两侧输水廊道完成的,而输水廊道的开关控制主要由两侧的反弧门来实现,反弧门的动力是依靠液压油缸。液压油缸通过剖分式联轴器与吊杆组联结,吊杆组再通过联门轴与反弧门联结[1]-[2]。

在反弧门油缸检修前,需将油缸与吊杆组之间的剖分式联轴器进行拆除,使油缸与下面的吊杆组分离。由于反弧门运行频繁,剖分式联轴器承受较大的交变应力,加之油缸检修周期较长,剖分式联轴器存在一定锈蚀,使得剖分式联轴器的两部分拆分较为困难。此外,施工平台处空间较为狭小,更给施工带来了困难。本文设计的反弧门联轴器拆分工装能较好的解决目前存在的拆卸问题。

1 反弧门剖分式联轴器拆分工装结构设计

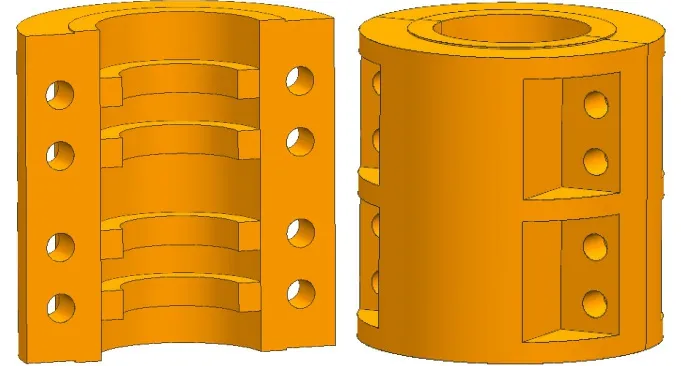

通过对剖分式联轴器现场尺寸的测量,建立了如图1所示的剖分式联轴器三维模型图。

图1 剖分式联轴器三维模型图

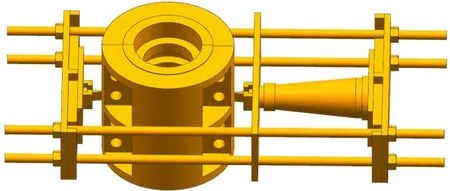

哈弗直径为422mm,高度为435mm。考虑在剖分式联轴器的两侧各开一个40mm×40mm×5mm 的槽,通过16t 千斤顶和楔块将剖分式联轴器胀开。可在三维软件中设计如图2所示的剖分式联轴器拆分工装结构形式,剖分式联轴器拆分工装由左、中、右三块焊接板,2 个楔块、1 个16t 千斤顶、4 根螺杆及配套螺母组成。

图2 剖分式联轴器拆分工装三维模型

根据哈弗直径设计螺杆前后间距为480mm;左侧板、中间板、右侧板的宽度一致,为:480+30+2×40=590mm。

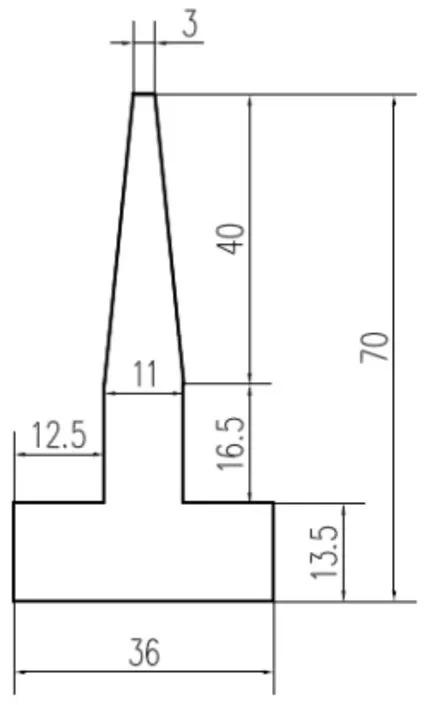

左侧板和右侧板均由一块宽度为20mm 的板、一块宽度为16mm 的板和八块宽度为30mm 的筋板组成,总厚度为66mm。哈弗高度为435mm,可将左侧板、中间板、右侧板的高度设计为300mm。根据哈弗开槽尺寸,初步设计楔块的尺寸如图3所示:

图3 楔块尺寸示意图

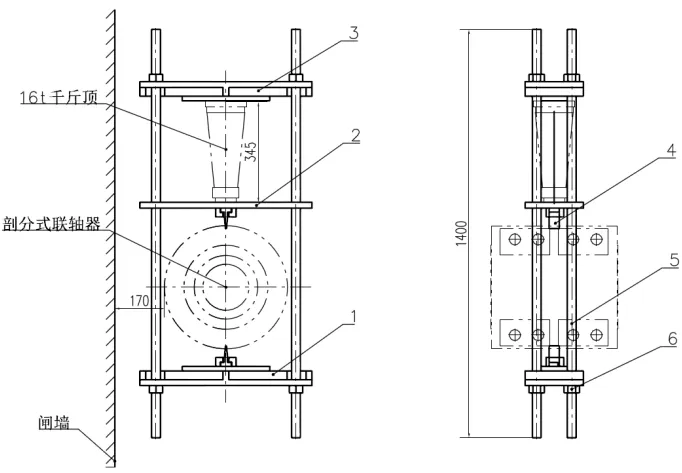

16t 机械千斤顶的最低高度为348mm,最大起升高度为180mm。螺杆长度L>(左板厚+楔块宽)+哈弗直径+(楔块宽+中间板厚)+顶高+顶全行程+右侧板厚=(66+70)+422+(70+20)+348+180+66=1242mm,故可取L=1400mm。剖分式联轴器拆分工装二维装配图如图4所示:

图4 联轴器拆分工装装配图

图中1 为左侧焊接板,2 为中间焊接板,3 为右侧焊接板,4 为楔块,5 为螺杆,6 为螺母。

2 剖分式联轴器拆卸工装有限元强度分析

2.1 模型建立及前处理

对于剖分式联轴器拆卸工装,在三维软件UG 中建立其模型,并将其导入有限元分析软件ANSYS 中[3]。得到如图5所示的ANSYS 计算模型:

图5 剖分式联轴器拆卸工装有限元计算模型

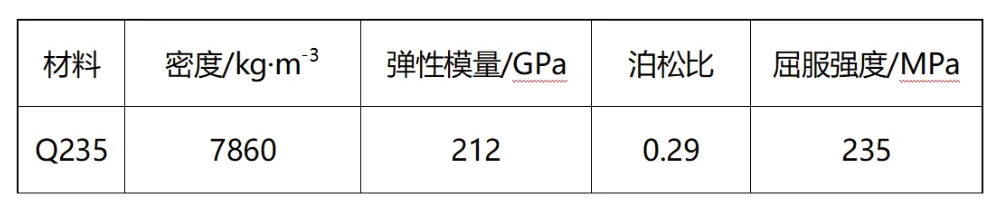

采用solid187 单元进行四面体网格划分,工装材料选用Q235 号钢材,Q235 号钢材料特性参照GB/T 700-2006 如表1所示:

表1 Q235 钢的力学性能

在ANSYS 软件中将工装各部分glue,随后再对工装进行网格划分,得到整体有限元模型如图6所示,其中,单元数为51885 个,节点数为92775 个。

图6 剖分式联轴器拆卸工装有限元计算模型

2.2 工装有限元分析边界条件

实际工作过程中,将16t 千斤顶放在右侧板上给中间板16t 水平向左的力。故可等效施加如下边界条件:①工装所有体进行glue;②在中间板与千斤顶接触部分节点上施加16t 水平向右的力;③左侧板右端面节点上施加全约束。图7给出了工装工作时施加的边界条件:

图7 工装工作时边界条件

2.3 剖分式联轴器拆卸工装有限元结果分析

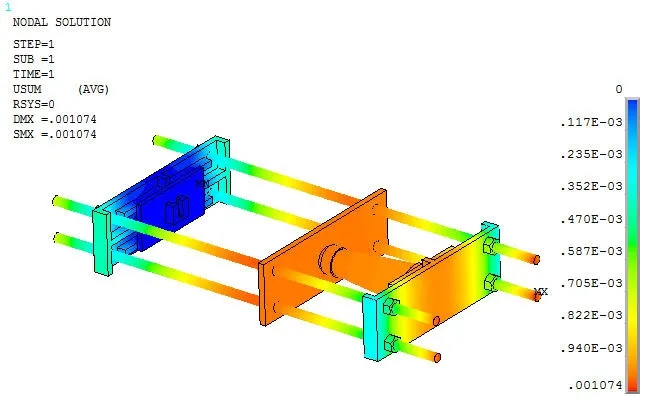

图8给出了工装的整体等效应力云图,图9给出了整体综合位移云图。由图可知,整体等效应力的最大值为446MPa,出现在千斤顶与左侧板接触处,表现为应力集中(即个别节点受载严重,此现象是由于用节点单元去模拟实体,载荷集中在个别节点上而产生,实体是连续的,力是均匀过渡的,不会集中在个别点上,故可忽略),其他地方的最大应力在170MPa 左右;整体综合位移最大值为1.074mm,出现在丝杆端部。

图8 工装整体等效应力分布图

图9 工装整体综合位移云图

以上分析可知,剖分式联轴器拆分工装最大应力出现在左侧板与楔块接触的位置,其值在175MPa 左右,小于所选材料Q235 的屈服应力235MPa。剖分式联轴器拆分工装最大位移出现在螺杆端部位置,其值为1.074mm,螺杆长度为1400mm,变形度为0.077%,为弹性变形。

3 剖分式联轴器拆分工装工程应用

将设计出的船闸反弧门剖分式联轴器拆分工装应用于某大型船闸反弧门联轴器拆卸,效果良好,仅用了不到半小时就将剖分式联轴器拆开,安全性和时效性均得到提高。

4 结论

通过对船闸反弧门剖分式联轴器拆分工装设计研究、强度校核及实际应用,可以得到如下结论:

(1)综合考虑反弧门检修场地尺寸、剖分式联轴器尺寸及千斤顶实际尺寸设计了满足实际需要的剖分式联轴器拆分工装。

(2)采用有限元软件ANSYS 对工装强度进行仿真分析,其结果显示,工装的强度满足使用条件,工装产生的变形为弹性变形。

(3)实际应用了所设计校核的剖分式联轴器拆分工装,提高了剖分式联轴器拆分效率并保障了施工安全,满足了船闸检修实际需求。