隧道衬砌混凝土施工质量控制技术

贾慧JIA Hui

(中铁二十二局集团第四工程有限公司,天津 301700)

0 引言

随着高速铁路的飞速发展,隧道工程施工越来越多,质量问题频发,较多出现有拱顶脱空、掉块、混凝土不密实、厚度不足、强度不够等,尤其是隧道拱顶衬砌部位,出现的质量问题会对运营造成严重的安全隐患,需迫切给予解决,通过工程不断实践及针对性原因分析,提出了采用智能化台车设备浇筑施工,结合合理的施工组织管理,达到了质量要求,推动了隧道先进施工技术的发展。

1 工程概况

里齐隧道位于浙江省台州市仙居县田市镇内,里齐隧道设计为单洞双线,全长5928m,线间距5.0m,隧道里程为:DK238+736-DK244+664,隧道纵坡为单面上坡(11.4‰),隧址区地势陡峭、起伏较大,植被发育,主要为经济及灌木丛。

隧道地质构造发育,岩体局部较破碎,部分断层带穿越地表冲沟及地表水库;隧址内主要有凝灰岩、流纹斑岩等硬质岩,部分地段为高应力区,可能发生岩报爆。

里齐隧道区内地表水发育,多出冲沟、小型水库及水塘,沟内常年流水,流量受大气降雨影响大。地下松散岩类孔隙水不发育、受大气降雨影响大。

2 存在的问题及原因分析

隧道衬砌混凝土由于施工的特殊性,产生较多的质量问题一般有拱顶部位衬砌背后出现空洞,衬砌厚度不足、混凝土不密实、强度不够、蜂窝麻面、冷缝、掉块等现象。

针对以上存在的质量问题,从衬砌施工中调查分析,主要有如下几点原因易造成相关质量问题频发。

①土工布固点布设不合理,防水板挂设不平顺,过于松弛或过于紧固,浇筑混凝土时防水板发生褶皱隆起,容易造成防水板与初支面脱空。

②衬砌混凝土浇筑前组织不到位,在浇筑拱顶混凝土时混凝土供应不及时,停顿时间长,振捣不到位,产生冷缝。

③泵送压力不足,尤其是上坡段,人员无法查看是否浇筑饱满,判断不准确,造成灌注不饱满、容易造成上坡段与已浇筑段接触部位拱顶出现空洞。

④混凝土浇筑时,混凝土和易性差且未采取有效振捣措施,脱模后出现蜂窝麻面、漏筋等现象,容易造成强度不足,修补处理不合格容易出现掉块。

⑤施工缝处理不彻底,纵向连接未连接,施工缝处混凝土出现闭合裂缝,形成掉块隐患。

⑥衬砌台车支撑不牢固,浇筑时发生移位或变形,施工缝连接处发生漏浆形成夹块,脱模后未及时处理。

3 施工控制措施

3.1 组织管理措施

①严控原材料进场质量关,混凝土的配合比应根据混凝土原材的品质、设计强度等级、耐久性以及施工工艺综合要求确定施工配合比,并严格按设计的配合比施工,要充分考虑泵送混凝土和易性要求。

②浇筑混凝土前做好隐蔽工程验收和组织协调管理,保障最后现场拱顶浇筑混凝土及时供应,并适当加大冲顶混凝土塌落度。

③浇筑时从低处向高处泵送,至少采用拱顶的三个浇筑孔浇筑,禁止使用一个孔浇筑完拱顶混凝土。

④台车合理设置注浆口,浇筑前正确安装注浆管,脱模后及时检查浇筑质量,发现问题立即处理,并对衬砌拱部进行二次注浆。

3.2 技术措施

①合理布设防水板焊点,拱顶部位应适当加密,考虑拱顶铺设操作不方便,合理选择防水板尺寸,以便工人施工,铺设确保平顺、松紧度适合、固定牢固。

②选用智能化台车,在拱顶位置安装防脱空装置,采用智能化控制布料系统,台车上附着式气动高频震动器,混凝土振捣采用气动高频震动器和插入式振捣相结合方法。

③台车上设置注浆孔,衬砌施工完成后及时进行二次注浆。

4 施工控制技术应用

4.1 智能化台车衬砌混凝土施工工艺流程

三维激光扫描→铺设防水板及安装衬砌钢筋→防脱空装置安装→台车定位→端头板安装→注浆孔设置→混凝土浇筑→脱模及养护。

4.2 三维激光扫描

通过对初支断面扫描数据分析,判断初支面超欠挖,对欠挖部位及时处理,同时准确计算本段衬砌实际需要浇筑的混凝土方量。

4.3 防脱空装置安装

4.3.1 防脱空装置工作原理

相邻两个拱顶浇筑孔之间、本衬砌段标高最高处、初支面凹坑处安装防脱空装置,混凝土泵送时,触碰防脱空装置,防脱空报警灯全亮则说明衬砌背后混凝土饱满,无脱空现象。

4.3.2 混凝土监控系统安装

①传感器传动杆上加装一块3cm×3cm 防水板,底部加装一块3cm×10cm 用于传感器与拱顶防水板焊接固定的防水板。

②在三级配电箱里安装网线接口、信号灯、电源开关等制作成信号箱。

③将制作好的微动传感器开关安装在拱顶往两侧1m防水板内侧[1],本隧道标准衬砌长12m,沿纵向依次等间距铺设8 组传感器监测点。布置原则设置与相邻两个拱顶浇筑孔之间和标高最高处,如拱顶初支面存在较大凹坑,应将防脱空触头设置与凹坑最高处。通过网线连接各传感监测点,接到信号箱与报警装置相连接,形成预警系统。

4.4 台车定位

延伸台车行走轨道,台车行走到待浇筑段并考虑与已浇筑段搭接长度,测量放样线路中点,用铅垂线核准台车中点线路中点重合,液压系统顶升台车模板,复核台车中点及及左右边墙的位置和高程,保证定位准确。

4.5 端头模板安装

端头模板安装要紧密可靠,确保中埋式止水带和背贴式止水带安装位置准确牢固,浇筑时不发生移位或漏浆。

4.6 注浆孔安装设置

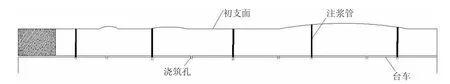

①可按照衬砌台车长度设置注浆孔,注浆孔距衬砌搭接端60~80cm,排气/观察孔距台车封端100~150cm,其余注浆孔在中间位置均匀布设,如图1。

图1 衬砌注浆孔布置图

②在衬砌台车模板顶部开注浆孔,孔径为40mm,开孔处用四周满焊的方式固定法兰,防止漏浆或注浆时法兰脱落。固定法兰连接螺栓在模板外侧,法兰厚度1cm。衬砌台车安装定位后,衬砌混凝土浇筑前,安装PVC 注浆管。从固定法兰处垂直穿入PVC 注浆管,上端顶住防水板[2],如图2。

图2 注浆管及注浆连接器

③在固定法兰上安装定位法兰,并将制作好的PVC管穿入定位法兰,其中十字切口端与防水板顶紧。定位法兰外接管上连接套管及注浆管固定管。

4.7 二衬混凝土浇筑

4.7.1 边墙混凝土浇筑

①混凝土泵泵送混凝土至衬砌台车平台的分料斗内,由分料斗将混凝土分配输送至进料窗口。台车顶部分料斗每个出料口设置插板开关,随时调整混凝土分流速度和方向。送料时采用先送一侧四个窗口(台车一侧每层设四个浇筑窗口),浇筑厚度达30~50cm 时,关闭本侧分料斗插板,打开另一侧分料斗插板向另一侧送料,左右两侧交替进料、振捣至第四层窗口下边缘,两侧混凝土高差不得超过50cm。

②每侧每层布料完成后用50 型插入式振动器进行振捣,插入式振捣器作用半径5~8 倍棒径布置,每次移动距离不大于30cm,以主筋间距控制不超过2 个钢筋间距,由一端逐步移动到另一端振捣。边墙窗口范围内均按插入式振动器振捣为主,局部采用附着式振动器辅助振捣。

③振捣棒使用时,每一插点应掌握好振捣时间,一般每点振捣时间为20~30s(记数可以从1 数到25 为控制标准)。不得紧靠模板振捣,且尽量避免碰撞钢筋及预埋件等。

④附着式振动器开关应放置于窗口附近,操作人员便于观察混凝土状况。边墙个别部位使用附着式振动器时每次开机时间不超过5s,观察混凝土表面状况如表面均匀翻浆,自动平整无气泡冒出则停止振捣。

⑤不得在模板内利用振捣器振捣使混凝土长距离流动或运送混凝土,以致引起离析。

4.7.2 拱顶混凝土浇筑

①浇筑至最上一层窗口下边缘时改用拱部冲顶孔进行拱部浇筑,由标高低端向标高高端进行依次浇筑。每次浇筑高度为30~50cm,浇筑完一层后采用附着式振动器振捣至混凝土表面均匀泛浆、无气泡冒出,表面基本平整,振动器每次开机时间为5s,必须分区开机振捣,严禁左右两侧全开,以防造成台车震动影响下部已浇筑混凝土。

②拱部混凝土浇筑至台车略低于台车拱顶标高时,采用从标高最低端拱顶浇筑孔向标高较高端一次压注密实,直至泵送至防脱空报警灯全亮,停止浇筑冲顶。

4.8 脱模养护

①混凝土拆模时混凝土强度应达到8MPa 以上,且其表面及棱角不因拆模而受损。拆模前专人对照槽道预埋位置逐个排查预埋槽道螺栓是否全部拆除。

②初期支护未稳定提前施作的二次衬砌的混凝土强度达到设计强度的100%。

③混凝土拆模后,采用喷淋台车进行养护,洒水次数应以混凝土表面保持湿润状态,养护时间不宜少于14d。

④当工地昼夜气温连续3d 低于5℃或最低气温低于-3℃时,采取冬期施工措施。

5 施工安全管理

①施工现场设有专职安全员巡查,各施工队并配备兼职安全员,负责本施工现场内的安全工作。进入施工现场必须正确佩戴好安全帽,施工操作人员应穿戴好必要的劳动防护用品,严禁疲劳作业及酒后作业。

②在施工全过程中,应严格执行有关机械的安全操作规程,由专人进行操作。登高检查维修时,应穿登高鞋和佩戴安全带。

③衬砌台车上应铺满木板,并设安全栏杆。

④衬砌台车工作台架上施工用电、照明用电线路必须有专职电工安装检查,确保电线绝缘良好,防止电线破损、漏电伤人。

⑤混凝土输送管道必须固定在单独架立的固定支架上,不允许与模板台车和模板支撑架相连;不允许工作平台支架与模板固定支架相连,以免引起模板位移变形。

⑥每个工作循环后要检查各部位螺栓、销子的松紧状态,对各种连接件重新检查紧固。

⑦钢模板台车行走时,边模板下端与地面间不得有风管、水管等障碍物,严防台车行走时有拖带现象。

⑧台车行走机构,丝杆千斤顶要定期打(注)黄油。严格按照模板台车操作规范操作,注重维修保养。

6 实施效果

6.1 质量方面

大大减少了衬砌混凝土出现冷缝、蜂窝麻面、不密实等问题,避免了拱顶部位衬砌背后出现空洞,厚度不足、强度不够等严重质量问题,有效地提高了衬砌混凝土施工质量。

6.2 进度方面

由于隧道安全红线距离限制,隧道衬砌施工进度滞后制约了整体施工进度。以本隧道每段浇筑长度12m 为例,每次浇筑时间约8~9h;相比普通台车浇筑时间可缩短3~4h,明显提高了施工效率,缩短了整体施工工期。

6.3 成本效益方面

①台车增设注浆管及安装防脱空装置,每段增加费用约140 元,但有效提高了施工质量,大大降低了后期修补及返工费用,尤其在运营期间对质量缺陷的处理带来无法估计的成本投入;②采用了智能化控制布料系统,减少衬砌浇筑施工人员,每段衬砌可减少人工费900 元。

7 结语

针对隧道衬砌混凝土存在的质量问题进行深刻分析,提出并采取以上质量控制技术措施,通过在杭温铁路控制性工程里齐隧道的实施和应用,效果明显,显著提高了施工质量和进度,达到了成本和质量控制双赢,既提高了施工组织管理又推进了先进施工技术,实现并保障了运营安全。