某农村供水保障工程自动化改造设计

李 发 启

(南京市市政设计研究院有限责任公司, 江苏 南京 210008)

0 引 言

淮安市某农村供水保障工程的给水厂、给水管网自动化系统、供水工程信息化平台已建设完成,但由于建设资金、施工质量等原因,前期建设的给水厂、给水管网自动化系统、信息化平台等均不完善,导致给水厂自动化程度较低,给水管网水质监测不完善,信息安全不能满足国家相关要求。

1 工程概况

本工程地点位于江苏省淮安市,主要建设内容包括:建设备用混水管线、升级改造给水厂自动化及仪表、完善给水管网水质监测功能。备用混水管线建设完成后,可有效解决本工程给水厂水源单一等供水安全隐患;给水厂自动化及仪表升级改造完成后可提高给水厂的自动化程度,减少运营人员的工作量,同时通过增加信息安全系统,提高给水厂信息安全等级;给水管网水质监测功能完善后,可实现供水信息平台对整个供水系统全流程监测,保障供水安全。

2 备用混水管线自动化设计

本工程备用水源采用与淮安城南水厂共用方式,在现有淮安水厂备用水源管线上新增混水管线、调流调压阀等。在新增备用混水管线上增加1台电磁流量计,1台电动阀,1台调流调压阀,其中调流调压阀由设备厂家配套1台PLC柜,负责调流调压阀相关的设备监控及工艺参数采集,并通过4G/5G无线网络将信号上传至供水信息化平台。除此之外,本工程设置1台远程RTU控制箱,用于新增电磁流量计信号采集及电动阀门远程控制,RTU控制箱通过4G/5G无线网络将信号上传至供水信息化平台。

3 水厂自动化及仪表改造

3.1 自控系统现状

本工程给水厂总规模为每天13万t,分2期建设,其中一期每天5万t,二期每天8万t。厂区现状一期、二期均已建设完成,但厂区自控系统均存在一定问题。一期工程由于建设年代已久,部分设备老化,部分设备损坏,大部分自控设备均已不能正常使用;二期工程自控自动化设备均较新,但仪表设备质量较差,对工艺参数采集有较大影响,同时二期工程与一期工程未整合,一期、二期系统独立运行,严重影响了水厂运营生产。

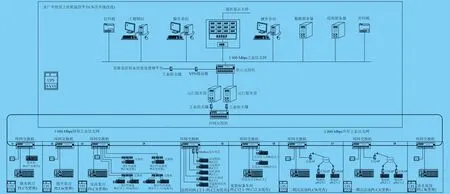

3.2 自控系统设计

本次改造工程自控系统采用了与厂区原有控制系统一致的自动化控制系统。本工程统一考虑水厂一期、二期自控系统,更换一期系统部分PLC柜、上位系统,整合一期、二期自控系统。改造后,中控室可以监控整个水厂的运行状况。一期、二期工程共设现场PLC控制主站6套、控制子站18套。控制主站分别位于一期沉淀池(PLC1)、反冲洗泵房(PLC3)、提升泵房(PLC6)、脱水机房(PLC7)、送水泵房(PLC8)、二期沉淀池(PLC9);控制子站分别位于一期沉淀池吸泥机(PLC1.1~PLC1.2)、一期V型滤池(PLC4)、一期活性炭滤池(PLC5)、二期沉淀池(PLC9.1~PLC9.2)、二期V型滤池(PLC10.1~PLC10.6)、二期活性炭滤池(PLC11.1~PLC11.6);加药间设有各加药系统(加矾系统PLC2.1、高锰酸钾系统PLC2.2~PLC2.3、粉末活性炭系统PLC2.4、次氯酸钠投加系统PLC2.5)、臭氧系统(PLC12.1、PLC12.2~PLC12.3)、二期新增脱水机(PLC7.1)。改造后的自控系统拓扑图如图1所示。

图1 改造后的自控系统拓扑图

3.3 自控系统功能描述

3.3.1 中心控制室

设备配置及软件结构如下:

(1) 中控室设备配置。本次升级改造工程对中控室上位监控系统硬件进行全面升级及改造,更换监控系统计算机、数据服务器、显示大屏、UPS、组态软件等软、硬件设备,整合一、二期监控画面,改造后的上位监控系统可以实现对整个厂区的生产及运行进行管理。

(2) 软件结构。水厂的自动控制系统采用以计算机为核心的监控和数据采集系统。水厂中控室监控软件采用C/S架构。可在控制室实现对全厂进行监控、管理。

软件功能如下:

(1) 管理功能。根据现场仪表传感器采集的数据,生产运行中的设备状态信号及其他有关信息数据等,管理生产及调度,生成动态工艺运行流程图、配电系统图、打印设备生产化验报表、绘制设备趋势曲线图、报警信号及事件记录。

(2) 控制功能。在中控室的控制模式下,生产与运营维护人员可以通过上位系统监控计算机的键盘或鼠标操作设备的启动/停止、设定参数及调整控制设备参数。

(3) 通信功能。控制室上位系统可实现与其他系统的通信,如与现场PLC站通信等[1]。

(4) 工艺控制显示功能。中控室上位计算机可实现对整个水厂生产过程的动态显示,可实时显示各工艺段工艺参数,使各级生产运行管理人员可实时地掌握全厂运行情况。

(5) 事件驱动和报警功能。计算机监控系统自动检测故障,显示故障原因的详细资料及排除故障的方法。系统同时具有自动报警及报警复位两个功能,对于系统未被处理完的故障报警还可定时连续地发出声光提示报警,同时可智能改变报警级别。在实时显示工艺图时,可保证完整显示出设备故障纪录,使现场值班维修人员随时能够迅速、准确地了解该设备实际的系统运行工艺状况。

(6) 操作窗口功能。中控室上位系统可实现对设备的远程控制功能。生产与运营维护人员直接通过鼠标或键盘远程对设备状态进行控制。

(7) 工艺参数设定功能。工艺参数设定有生产工艺控制点设定及报警限值设定两大类。中控室上位系统监控计算机可设定工艺控制、报警阈值参数,经确认,对于错误的设定和超范围的设定计算机会进行屏蔽并送出“错误”信息,提示操作人员予以改正。

(8) 报表输出功能。系统接收各现场PLC站提供的带时标的数据,并储存于服务器硬盘中,制作出日、月、季、年报表。各种报表可按照标准格式或用户需要的格式打印。

(9) 系统安全管理功能。安全等级划分:把操作级别分为厂长级、工程师级和操作员级,对各个级别的操作都设置密码,并能记录操作人员工号、操作内容、时间等,防止非法操作,确保水厂设备安全有序运行。

(10) 控制安全。对系统内每一级控制和操作均提供自动校对程序;当操作判断有误时均能选择自动或手动地判定被人为禁止使用,并触发报警。自动操作或半手动操作时可设置作存贮记录或设置作提示操作指导。可以根据工作需要在软件中预设操作员控制权口令。

3.3.2 现场PLC控制站

根据工艺流程分区域分系统设置PLC控制站。各PLC站完成负责区域内的设备监控及工艺参数采集,通过通信网络将采集的设备状态及工艺参数上传至中控室上位监控平台,同时通过预设定的程序,完成各自负责区域设备自动运行控制。

3.4 仪表检测系统

为配合计算机控制系统,便于操作管理人员实时了解工艺流程中的工艺参数,本工程更换、新增工艺段设置过程检测仪表、在线水质检测仪表,具体如下[2]。

(1) 取水泵房:吸水井液位计2套、水泵出口压力变送器4套、出水总管压力变送器2套、出水总管流量计2套、源水水质仪表1套(CODMn、氨氮、pH/T、浊度、DO)、新增水泵温度巡检仪4台。

(2) 一期沉淀池:电磁流量计1套、出水浊度仪2套。

(3) 二期沉淀池:电磁流量计1套、出水浊度仪2套。

(4) 一期V型滤池:液位计4套、浊度仪4套、差压变送器4套。

(5) 二期V型滤池:液位计6套、浊度仪6套、差压变送器6套。

(6) 提升泵房:液位计1套。

(7) 一期活性炭滤池:液位计4套、浊度仪4套、差压变送器4套、电磁流量计1套、气体流量计1套。

(8) 二期活性炭滤池:液位计6套、浊度仪6套、差压变送器6套。

(9) 一期清水池:液位计1套、余氯分析仪1套。

(10) 二期清水池:液位计1套、余氯分析仪1套。

(11) 送水泵房:吸水井液位计2套、水泵出口压力变送器5套、出水总管压力变送器2套、出水总管流量计2套、水质仪表1套(CODMn、氨氮、浊度、余氯等)、新增水泵温度巡检仪5套。

(12) 废水池:液位计2套。

(13) 脱水机房:一期脱水机进泥流量计2套、加药流量计2套。

(14) 储泥池:液位计1套。

(15) 应急加药系统:工艺设备厂家配套投加流量计等相关仪表。

以上工艺参数均为连续在线监测,仪表检测值除供现场显示外,所有信息经PLC同时送入中心控制室计算机。

3.5 自动化系统网络信息安全

3.5.1 信息安全防护架构

根据《信息安全技术信息系统等级保护安全建设技术方案设计规范》要求,对水厂工业自动控制装置网络系统进行安全及防护功能的设计规划,构建“三重防御体系”,从而实现水厂信息安全防护。

3.5.2 生产网络工业控制系统信息安全技术设计

水厂生产网络包括现场控制网络、现场监控网络和管理网络。现场控制网络采用光纤环网设备,包括上位机和控制器;现场监控网络由SCADA系统及相关服务器组成;管理网络由服务器和主机构成。按照网络安全等有关国家技术保护与政策法规要求,构建基于计算网络环境、边界区域、通信传输节点网络环境的安全网络防御与安全保障体系,采用了分层、分区安全保护的安全系统架构,结合了现代工业控制系统总线协议提供的功能复杂且多样、实时性要求能力比较很强等特点进行网络顶层分析设计。

网络的信息安全环境设计技术主要应用领域包括:安全网络计算环境安全设计技术(身份鉴别、监测审计、数据安全性保护、主机防护、恶意代码防护)、安全网络区域边界安全性设计方法(区域边界访问控制、区域边界恶意代码攻击防护、区域边界完整性保护、入侵行为检测)、通信网络安全建设(网络安全审计、网络设备防护、网络安全接入、网络攻击的防护)、工控安全管理平台[3]。

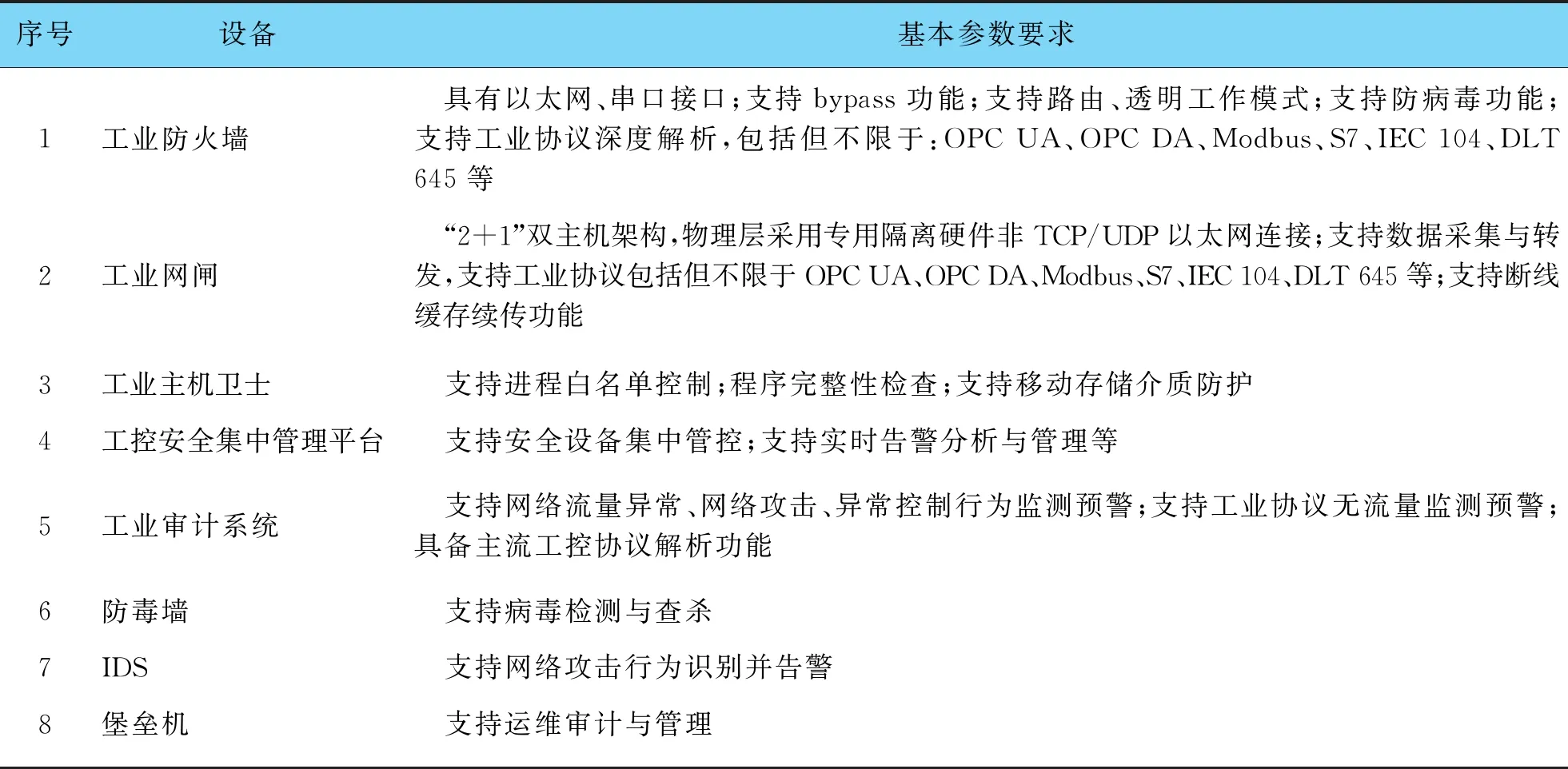

3.5.3 设备配置

设备配置如表1所示。

表1 设备配置

4 供水信息化系统完善

4.1 现有信息平台完善

水厂建有供水信息化监控平台,但现有信息化平台监控内容不完善,本次工程在现有平台上进行扩展,增加供水水质(管网)监测画面、水厂运行画面、水厂视频画面等,同时对新增数据进行存储。供水信息平台信号采集拓扑图如图2所示。

图2 供水信息平台信号采集拓扑图

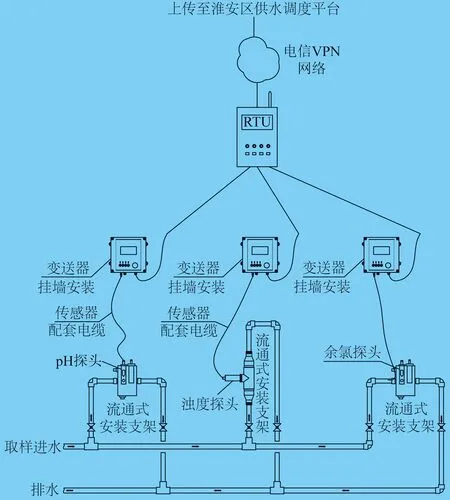

4.2 供水管网水质监测

原有供水管网缺少水质监测设备,本工程增设供水管网水质检测仪表,仪表拟设置在各增压站,同时增加数据采集RTU,将数据通过RTU上传至供水系统监控平台。

供水水质检测类型:浊度、pH/T、余氯。供水管网信号上传示意图如图3所示。

图3 供水管网信号上传示意图

5 结 语

备用水源混水管线自控系统可以使供水平台实时监控备用水源状态,一旦现有水源出现问题,可以立即远程起动备用水源,保障供水安全可靠。供水信息化系统完善后,供水系统监控平台可实现对整个淮安区供水系统全过程监控、生产管理及调度。给水厂自动化改建后,可实现现场无人值班(少人值守)运行,可以有效降低经营成本,提升自控能力,提高管理水平和调度决策能力。