钢箱梁施工管理技术探究

李 国

(中交路桥华南工程有限公司,广东 中山 528400)

0 引言

钢箱梁是箱梁的一种,通常用于大跨度桥梁。其外形就是一个盒子,是常见的大跨度桥梁结构,也称为钢板箱形梁。钢箱梁通常由工厂进行加工,然后送到工地进行安装,可采用全钢或部分采用钢筋混凝土铺装层。钢箱梁的施工工艺对钢箱梁的施工质量有着重要影响,同时施工工艺对既有道路的交通影响巨大,因此开展钢箱梁的施工工艺研究具有重要的意义。

1 工程概况

该项目全线均在合肥市境内。项目起点顺接S14滁州至合肥高速公路滁州段,途经肥东县、长丰县后,终点顺接S16合肥至周口高速公路寿县刘岗至保义段。项目路线总长85.9 km。路线起点至在建高速约7.4 km,采用双向四车道标准建设,路基宽27 m。高速至合肥段终点,约78.5 km,采用双向六车道标准建设。项目全线设计速度120 km/h,沥青混凝土路面结构,桥涵设计汽车荷载等级采用公路I级。

下塘互通主线桥跨合水路处采用45+75+45 m钢箱梁跨越(左幅Z7联,第Z18、Z19、Z20跨,右幅Y6联,第Y18、Y19、Y20跨),合水路现状路基宽度为48.1 m。45+70+45 m钢箱梁主梁采用分体式钢箱梁,主梁高度为3.5 m。钢梁箱室内顶板采用箱肋,间距60 cm,底板采用一字肋,间距为30 cm。腹板采用一字肋,根据受力情况配置。钢主梁采用4箱室。

下塘互通AK0+921.0匝道桥跨越合水路采用45+70+45 m钢箱梁(第3、4、5跨)。主梁采用三箱单室分体箱,桥面全宽17.5 m,梁高3.5 m,箱室间距均为2.75 m,悬臂宽度为1.5 m。钢梁箱室内顶板采用箱肋,间距60 cm。底板采用一字肋,间距为30 cm。腹板采用一字肋,腹板根据受力情况设置腹板加劲,间距83 cm。

2 钢箱梁施工的总体施工方案

施工准备→材料采购→外观检验、取样复检→抛丸、喷涂底漆→放样、下料→切割及开坡口→拼接→焊接→焊接检查→胎膜搭设→组装检验→组装焊接→焊接检查→外观及尺寸检查→除锈刷油→编号→验收出厂→运输→现场拼装→吊装就位。

3 钢箱梁施工的关键施工技术

3.1 吊装前的准备工作

(1)在吊装之前,地面标高、混凝土柱顶标高、支架顶标高、跨距等按有关图纸进行重新测量,不得超出容许范围。如果出现问题,要及时与监理、甲方等有关部门协商,及时处理。根据这一情况,对钢箱进行了定位和放线。

(2)吊耳安装是指在确定了桥段的重心位置后,在设有隔板和加劲肋的地方,根据需要对桥段的箱梁进行加固。在每个桥段各设置4个吊耳。在吊装过程中,钢箱梁的吊装使用2对钢丝绳卸钩,即每个桥段由4根钢丝绳进行吊装。拆下吊耳,吊挂完毕后,使用气割割断,拆卸时要在距母材10~30 mm的地方进行,然后再进行抛光,不得损坏母材[1]。

(3)吊装机械的选择。钢箱梁箱体分段运到工地后,采用一台220 t汽车和一台100 t汽车吊进行吊装。到场的索具、卸扣、挂钩、钢丝绳、手拉葫芦等机具严格按以下规范进行检验:《起重机 钢丝绳 保养、维护、安装、检验和报废》(GB/T5972—2016)、《起重吊钩》(GB/T 10051.3—2010)、《吊环》(GB/T 8395—2007)、《手拉葫芦》(GB/T 7334—2007),索具、卸扣、挂钩、钢丝绳、手拉葫芦等检验不合格的索吊具严禁用于施工作业。

(4)在起重期间,为减少施工对交通的影响,钢梁是在夜间进行的,出于安全起重的考虑,必须在白天进行。

3.2 吊装施工工艺流程

3.2.1 吊装的工艺流程

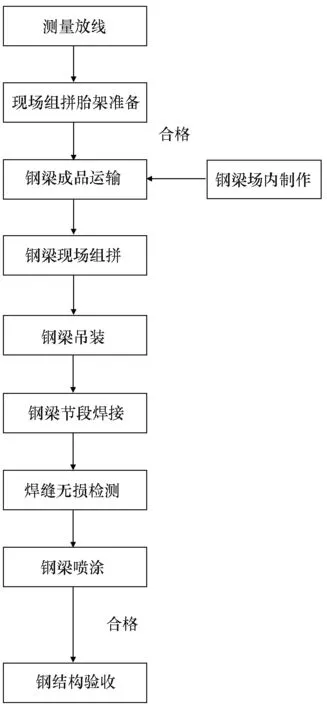

吊装施工的工艺流程图见图1。

图1 吊装施工的工艺流程图

3.2.2 各分段钢箱梁吊装工况分析

参与吊装的所有起重设备均应安全可靠,所有的吊装锁具、卸扣等均无严重磨损。在起重过程中,统一指挥,按照起重之前的工作分工,按照指令进行作业,以对讲机为主。口哨是后备的辅助信号,由指挥员发出的信号必须清楚、响亮。起重机作业人员应具有执业资格证书。吊钩操作员在启动前检查吊环、吊钩、钢丝绳等设备,确认指令信号。在起重之前,应向全体工人进行技术知识和安全教育[2]。通过对此次吊装施工中的难点、重点、技术规范、规范、要求进行分析,使全体员工了解整体吊装作业流程及相关注意事项,严格按照制定的施工方案实施步骤,确保安全、进度、质量得到有效控制。起重机在吊装重物的过程中,要产生惯性荷载,即动荷载,一般取动荷载系数K1=1.1;因此在计算荷载时,要计入动荷载。双机起吊时考虑不均载取系数K2=1.1。

3.2.3 桥段的吊装

该钢箱梁,分段最长35 m,吊装段最重为55.513 t,吊装高度最高为3 m。单机起吊时,根据100 t汽车吊性能表,当作业半径为5.5 m,臂长13 m时,可以吊65 t。单机起吊,考虑动载系数取1.1,计算荷载为55.513×1.1=61.1 t,65 t>61.1 t,满足要求。220 t与100 t双机抬吊时,根据220 t汽车吊性能表,当作业半径为16 m,臂长27 m时,可以吊38 t。双机抬吊考虑动载荷系数及不均载系数,55.513×1.1×1.1/2=33.6 t,38 t>33.6 t,满足要求。移梁及吊装站位示意图见图2。

3.2.4 吊装指挥

吊装指挥机构是一种临时性的组织,其功能是根据制定的吊装方案统一指挥、调配,使吊装工作井然有序,保证吊装质量、安全、工期。吊装指挥机构由总指挥长任总指挥,负责整体吊装工作的整体指挥和调度,并指定一位具有一定技术水平的施工技术人员担任指挥长,负责具体的起重工作,并在总指导员、副指挥长的带领下,配有施工技术员、质检员、安全员、物资调度员、持证驾驶员、特种作业人员,和一定数量的技术人员与一般员工。吊装指挥方式拟采用“口哨”“对讲机”进行哨音、语音指挥[3]。

3.3 计算钢箱梁吊装基础承载力

计算吊车支点基础承载力,以该工程最重吊装段为例进行分析。箱梁重55.52 t,220T吊车自重71 t。承载力计算考虑吊车4个支腿受力均匀。吊车支腿下垫钢板尺寸为1.2 m×1.2 m×0.03 m。

N=1.2×71×10+1.4×72.6×10=1 868.4 kN

A=4×1.2×1.2=5.76 m2

P=N/A=324.4 kPa

式中,P——基底平均压应力;N——基底产生的竖向力;A——基底底面面积。取1.2倍的安全系数,则地基承载力为fa≥1.2P=389.3 kPa,即现场吊车支点基础碾压夯实后的地基承载力必须大于等于389.3 kPa。

4 钢箱梁施工的安全防护措施

4.1 吊装作业、现场作业及高空作业安全措施

(1)进入施工现场,必须正确佩戴安全帽及劳保设施。杜绝一切违章操作,吊装作业区设置安全警戒线,无关人员不得进入,在车辆分流的路口设置醒目的安全警示标志,并派专人协调管理。

(2)在吊装前进行安全技术交底,包括吊装工艺、构件重量及使用时应注意的问题。吊装设备进场后,经过检验、验收,按照有关要求进行试验,包括静载和动载试验,以及对各类安全设备的灵敏度、可靠性进行检测,并检测起重机所处的地面承载力。对参加起重的工人进行安全知识、安全意识、技术要点、重点难点的交底,以保证整个施工的安全。

(3)吊车行走道路应进行强度检查,达不到地基承载力要求时应及时进行加强处理。吊车站位搭脚的地面应平整、坚实、牢固,当吊车须在回填土处站位搭脚时,应在吊车的支腿下垫设增大传力面积的钢板,以增大地面的受力面积,减少地面沉降从而确保吊车支腿搭设的稳定、牢固[4]。

(4)抬吊时,必须信号统一,指示明确,由专人负责指挥,所有人员密切配合。起重机操作人员应听从指挥,当信号不清和错误时可拒绝执行。

(5)吊装前,应对所有钢丝绳、索具、手拉葫芦、滑轮、缆风绳等吊装用具进行检查,合格后方可投入使用。吊索严格按计算所选用的规格、长度使用。作业前,应先试吊,确认制动器灵敏可靠后方可进行作业。

(6)在各桥段接头处,应根据实际情况搭设悬挑操作支架及吊笼,为安装人员提供操作平台。悬空及高处作业人员应挂牢安全带,安全带的选用与佩戴应符合国家现行标准《安全带》的有关规定。

(7)起重设备的起重指挥、司索、操作人员要有执照,在施工之前要进行身体检查,不适宜高空作业的人员不能进行高空作业。起重人员要身体健康,双眼视力不能低于1.0,无色盲、听力障碍、高气压、心脏病、癫痫、突发性昏厥及其他影响起重的身体疾病。

4.2 钢箱梁现场涂装安全措施

(1)工作场所及仓库禁止燃放烟花爆竹。操作人员必须了解消防设备的位置及操作方式,在工作场所应配备充足的灭火器。

(2)工作场所要保持清洁和通风。在使用过程中,应佩戴防护面罩。

(3)在高空工作时,请系好安全带以防滑落。工具、漆桶要妥善放置。在集装箱中进行操作,应采取有效的通风措施。在夜间工作时,必须使用防爆灯,并与可燃物保持一定的安全距离。在箱内工作时,必须用12 V的安全电压供电。

(4)在油漆作业场所10 m以内,不准进行电焊、切割等明火作业。

(5)需油漆、喷漆的工件,应放置稳固,摆放整齐。

(6)在带电装置及配电箱周边1 m范围内不得喷涂油漆,不得将可燃物置于下面。除有明火作业之外的其他工作,应保持1 m以上的间距,并放置隔板。禁止油漆运行中的设备。

(7)在清除毛刺时,移动磨盘必须有保护罩,操作人员要戴防震眼镜、面罩,操作前要按手持式电动工具的操作规程检查电源、工具,5 m范围内不能有易燃、爆炸的东西。

(8)在配制含铅粉末或溶剂易挥发的涂料时,必须佩戴防护面罩。不要使用汽油或香蕉水来洗手。

5 结语

该施工方案分析了钢箱梁施工中的关键吊装技术,精准计算钢箱梁吊装基础承载力,保证了钢箱梁的施工质量,并且提出钢箱梁施工的质量与安全保障措施,为钢箱梁施工提供了很好的经验借鉴。