成型塑件表面模流分析收缩痕深度与实际收缩痕深度对应性研究

聂 恒, 赵世伟

(延锋彼欧汽车外饰系统有限公司, 上海 201805)

0 引 言

成型塑件的收缩痕作为一种外观缺陷,会影响塑件的外观质量,在成型塑件冷却过程中,材料的收缩性会使其向内塌陷,一般在塑件壁厚较厚的位置会形成凹坑形状的收缩痕。模流分析中,成型塑件收缩痕深度受材料、塑件几何形状、注射位置、填充条件等因素影响,若改变其中一个因素,收缩痕深度也会改变。若无法去除或减少收缩痕,可以通过添加设计特征将其掩盖,如在收缩痕区域增加皮纹,对于POM材料,收缩痕深度不超过某值时,在某种皮纹条件下,成型塑件表面收缩痕可以去除,但该值目前还不清楚具体是多少,而且模流分析中的收缩痕深度与实际收缩痕深度是否有一定的对应性也不明确。现以某汽车门把手为例,研究模流分析中的收缩痕深度与实际成型时塑件的收缩痕深度的对应性。

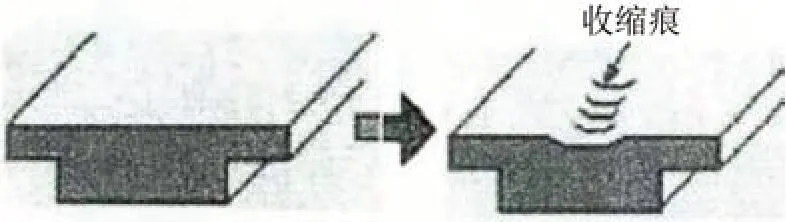

1 收缩痕产生机理

塑件表面产生收缩痕的根本原因是由于熔体凝固过程的体积变化,既有液相收缩,也有固相收缩。一般塑料熔体进入型腔是以喷泉流的形式,表层的熔体遇到较冷的模具零件就形成了固化层,而芯部区域此时还处于熔融阶段。当成型塑件冷却后,芯部区域收缩会对表面产生拉力,导致成型塑件表面拉凹,形成收缩痕。如图1所示,在壁厚厚的地方就可能产生收缩痕,而收缩又分为模内收缩和脱模后收缩。模内收缩取决于注塑机的保压压力,当浇口凝料凝固后,收缩又取决于材料的热膨胀系数和脱模温度。如果是结晶型材料,如POM材料,还取决于成型塑件的结晶度。因此,POM材料实际试模过程中,模具温度一定要高,如果模具温度偏低,成型塑件来不及收缩,最终的塑件尺寸会比理论值大。如上所述,影响成型塑件表面收缩痕深度因素较多,但是实际成型塑件由于一些功能性的要求,其结构一般不会修改,只能通过更改保压压力和保压时间观察其表面收缩痕深度,使之符合验收要求。

图1 收缩痕

2 过程分析

查阅相关资料,许多学者的研究集中在影响收缩痕的工艺因素上,如张冬[1]分析了收缩痕产生的原因和影响因素,利用模流分析软件对原有的模具浇注系统进行分析,得到较优的方案,最后研究不同注射工艺对收缩痕深度的影响;贺华波等[2]利用正交试验法,用较少的试验得到注射工艺对表面缺陷的影响。张国俊[3]采用正交试验法确定注射成型收缩痕指数较小的最优工艺参数组合,研究了注射成型工艺参数对塑件收缩痕的影响。以上都是在模流分析中验证不同工艺参数对收缩痕的影响,与实际的对应性研究较少,且这些研究成果表明:保压压力、保压时间、熔体温度等工艺参数对最后收缩痕影响较大。现将熔体温度工艺参数固定,设置不同的保压压力和保压时间,观察其对收缩痕深度的影响。

2.1 模流分析前处理

汽车门把手网格模型如图2所示,壁厚显示如图3所示。塑件总体壁厚为2.5 mm,外形尺寸为290 mm×66 mm×80 mm,加强筋厚度为1 mm,塑件为外观件,浇口位置只能设计在背面,且门把手有强度和刚度要求,故选择了汽车内饰件中常用的POM材料,牌号为Hostaform C 9021。由于塑件的尺寸要求,在其背面设计了许多加强筋,只能通过调整注射工艺参数,使成型塑件的收缩痕深度减小,并在某种皮纹条件下掩盖收缩痕。采用Catia软件对塑件进行三维实体建模,将数模转换为.stp格式后导入CAD doctor进行数模修补和完善,转换成.udm格式,然后导入Moldflow2019中,采用双层面网格划分,利用Moldflow网格诊断工具完善网格模型以提高分析的准确性,网格数量为22 136个,最大纵横比为10,平均纵横比为1.97,最小纵横比为1.16,匹配百分比为90.4%,相互百分比为91.6%,符合大于90%的要求。

图2 网格模型

图3 壁厚显示

2.2 成型工艺设置及分析结果

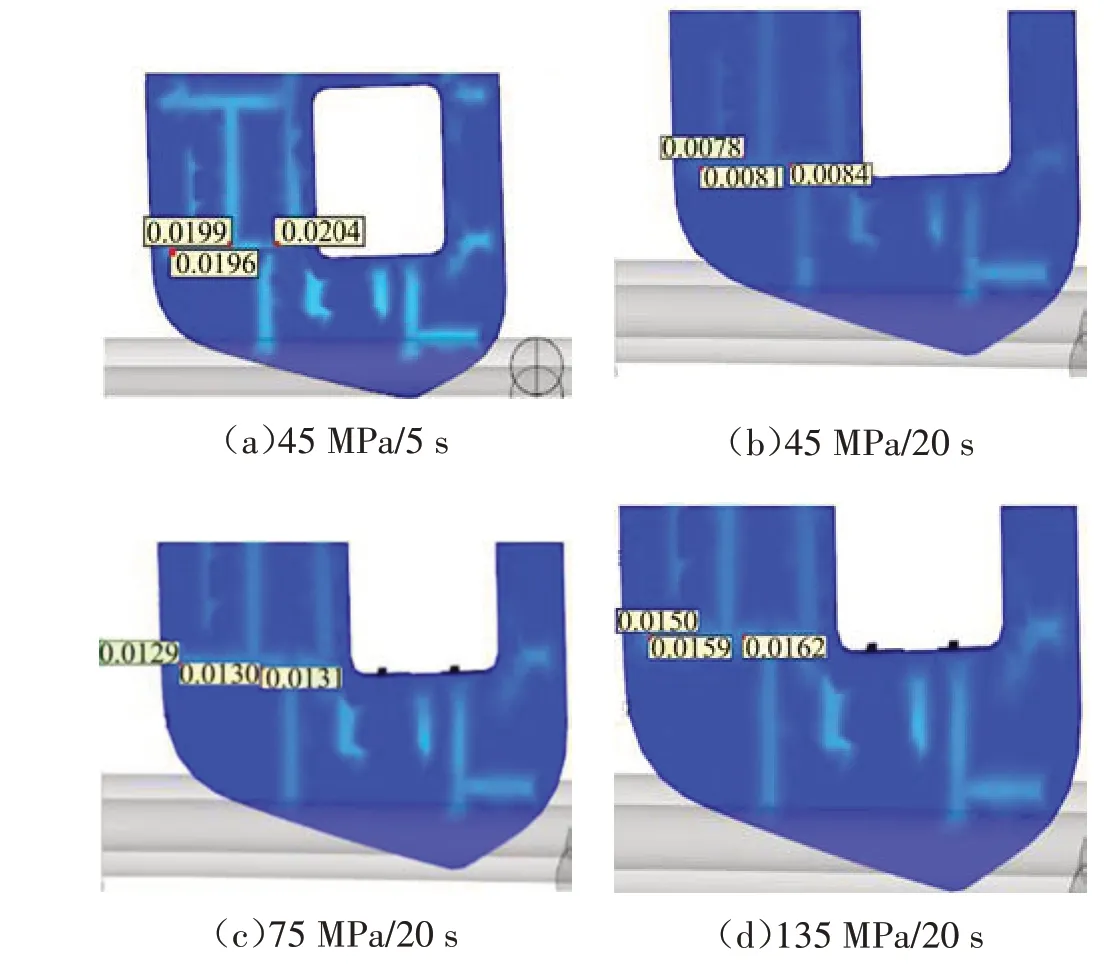

塑件材料为POM,将模具的动模温度设为85 ℃,定模温度设定为90 ℃,熔体温度设为210 ℃,开模时间设为10 s,注射时间设为2 s,保压压力和保压时间设为不同的梯度:45 MPa/5 s,45 MPa/20 s,75 MPa/20 s,135 MPa/20 s。使用模流分析软件对设置好的不同工艺方案进行分析,观察在不同的保压压力和保压时间条件下,各参数对加强筋收缩痕指数的影响,测量位置如图4所示的方框处,不同工艺的结果如图5所示,在模流分析中分别测得表面收缩痕深度,取3个值,再将其平均,如表1所示。

表1 不同工艺的收缩痕估算值 μm

图4 测量位置

图5 不同工艺的收缩痕估算值

2.3 注射试验

为了保证实际成型工艺与模流分析一致,选择合适的设备来确保稳定的工艺过程至关重要。采用HT600ton注塑机成型塑件;由于POM材料吸水性强,采用除湿干燥机进行干燥;使用温控箱控制热流道温度;选择模温机用于精确控制模具型腔的温度。以上措施起到稳定塑件成型周期,提高塑件成型品质的作用,实际工艺参数如表2所示。

表2 工艺参数设定

2.4 实际收缩痕测量

利用微观测量仪测量塑件表面收缩痕深度,将塑件样品截取需要测量的部分,放置在光学显微镜的平台上,镜头400倍聚焦,紧贴塑件表面,在塑件表面画一个小框,镜头扫描框中的小部分,如图6所示,在收缩痕左右两侧拉一条直线,每隔一段距离测量一个,每个塑件测量3个数据,取工艺条件下的9个样品,测量收缩痕深度的平均值。

图6 实际测量位置

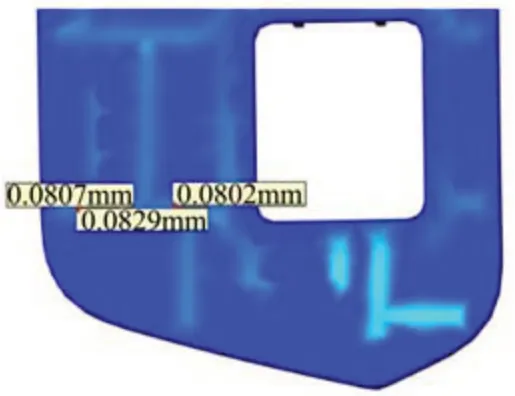

利用微观测量仪器测量实际塑件表面收缩痕深度,如图7所示,方框处代表塑件收缩痕位置。实际测量数据如表3所示。

图7 测量收缩痕深度

表3 实际收缩痕数据 μm

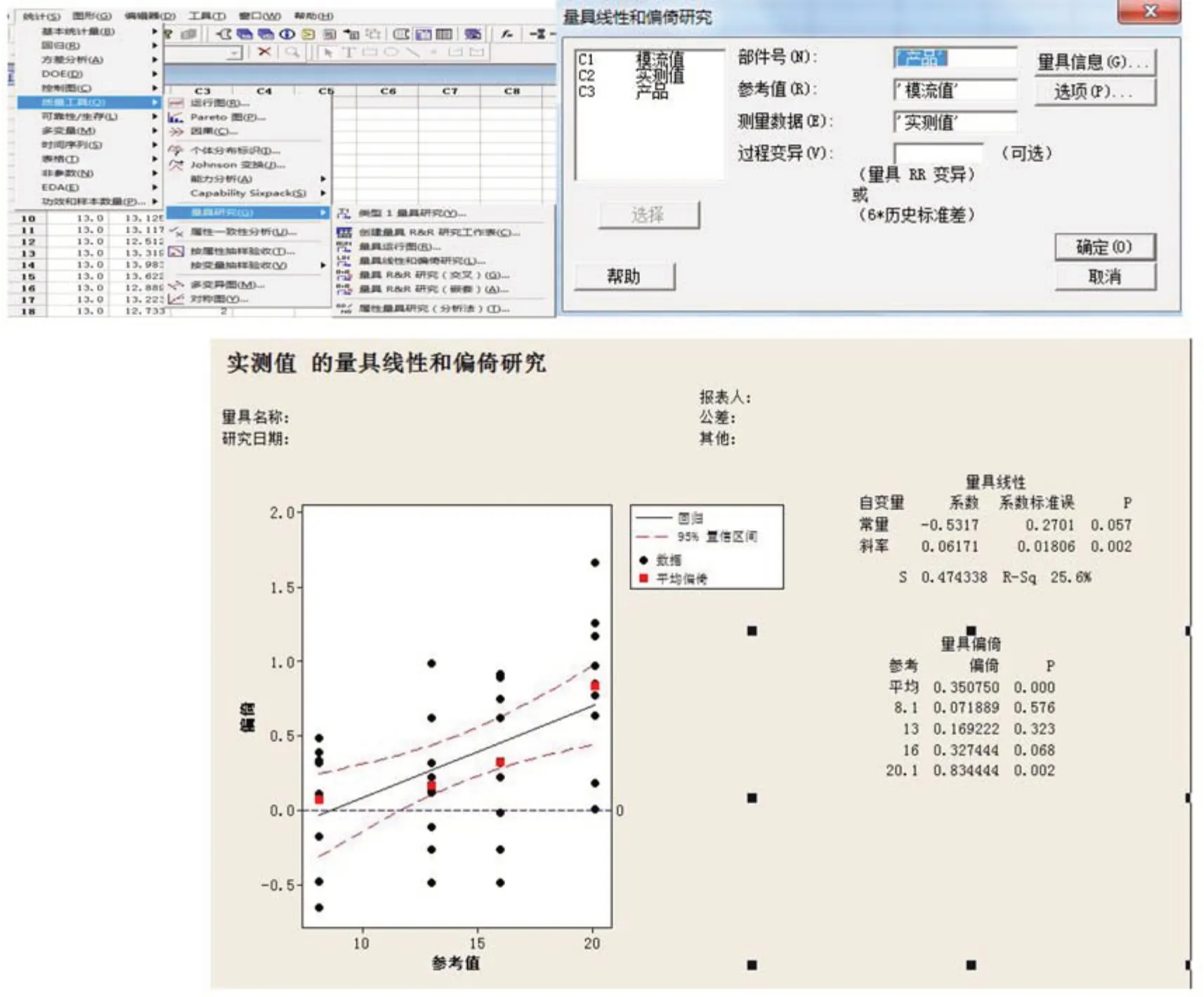

3 偏倚和线性分析

测量系统中偏倚是指多次测量的理论平均值与参考值的差异[4],参考值的来源多种:多个准确测量设备重复测量值的平均值、专业团体认可的值等。偏倚是针对单点而言,每个测量系统都会有量程作为测量结果的范围,如果在这一点处能够准确获得偏倚的数值,或者在整个量程都有共同的偏倚,可以通过扣除偏倚加以修正;如果可以确定测量系统的偏倚在整个范围都有线性,则可以推测任何指定一点的偏倚。

模流分析的理论值对应测量系统中的参考值,而微观测量仪所测量的数据是实际值,在每一个工艺条件下,都可以得到一个参考值,同样也有一个实际测量值,如果参考值与实际值有上述测量系统的偏倚和线性关系,则可以对每一个模流分析值进行修正,达到提前预测实际值的目的,然后根据这个值判断塑件表面皮纹处理后,表面收缩痕是否可以掩盖。

对于该塑件中的收缩痕,估算结果受材料、塑件几何形状及填充条件等影响,其计算结果为以下公式:

其中,Ttrans是聚合物的转变温度;x+是双层面Tait pvt模型中聚合物的温度值为b5的上部面间位置;x-为下部面间位置;ρδ是聚合物的固体密度;Patm是大气压;h是半空隙厚度。

由上述公式可知,收缩痕估算受温度、塑件厚度的影响,但是在实际成型中,难以做到与模流分析成型一致,所以利用线性与偏倚的工具寻找模流分析与实际成型的关系,可以修正模流分析与实际成型的差异值。

选择Minitab中统计→质量工具→量具研究→量具偏倚与线性分析,部件号选择塑件,参考值为模流值,测量数据为实测值,偏倚与线性分析如图8所示。

从图8可以看出,整体偏倚值为0.350 750,对应的斜率P=0<0.05,所以判定存在整体偏倚,同时还可以查阅4个具有代表性的测量点的偏倚值和偏倚百分率,其中在参考值为20.1时存在严重偏倚。偏倚的线性回归方程拟合方程:y=-0.531 7+0.06x(参考值),因为斜率的P值小于0.05,但是截距的P值大于0.05,为0.057,可以认为近似显著。结合图8中拟合直线的散点图,表明该塑件在不同的工艺条件下,有线性偏倚,所以对于测定的收缩痕深度,按照上述回归方程计算偏倚值,并加以修正。为了验证此方程的有效性,在模流分析中设定工艺参数为15 MPa、5 s进行计算,计算结果如图9所示,利用上述微观测量仪可计算实际值,实际值如表4所示,再与回归方程得到的修正值76.9 μm对比,发现两者相差0.31 μm,证明此回归方程有效,可以预测实际收缩痕深度值。

图8 偏倚与线性分析

图9 计算结果

表4 实际收缩痕深度 μm

4 结束语

通过模流分析的收缩痕深度和实际收缩痕深度进行对比,两者有相关性,且可以构成一个简单的线性方程,采用微观显微镜测量实际塑件表面的收缩痕深度,避免主观判断成型塑件的表面好与坏,对于材料为POM的塑件,当其表面收缩痕深度低于13 μm、在主机厂皮纹号为eamas时,该皮纹深度为150 μm,光泽度2°,在75 MPa的保压压力和20 s的保压时间下,塑件的收缩痕可以被皮纹掩盖,根据此可扩展为不同主机厂在不同皮纹条件下对应的模流参考值,如表5所示。

表5 不同主机厂皮纹深度 μm