橡胶沥青混合料配合比及路用性能探析

李月霞

(1.河北交规院瑞志交通技术咨询有限公司,石家庄 050000;2.河北省道路结构与材料技术创新中心,石家庄 050000)

1 引言

橡胶沥青混合料配合比设计过程中受到多方面因素的影响,容易出现各项问题,需要人们结合该材料特点,加大配合比优化设计研究力度,增强路用性能,为人们提供更加安全、优质的出行服务。

2 研究背景

我国汽车工业迅速发展的过程中,不断增加废旧橡胶产量。废旧橡胶属于高分子材料,降解处理难度大,是环保工作中的一大难题。因此,废旧轮胎的无害化、资源化处理对缓解自然环境问题、经济持续发展、解决橡胶资源紧缺意义重大。我国相关作业逐渐采用废旧轮胎胶粉生产橡胶沥青,在生产过程中向沥青内添加橡胶粉,可生产改性沥青。橡胶沥青在路面施工中应用能够有效增强路面抗疲劳和抗裂性、耐久性、抗老化和氧化性,同时有效增强路面抗车辙能力,增加道路安全系数,获得良好的社会经济和环境效益[1]。

3 工程概况

某高速公路起止里程为K0+000~K24+000,标段内主线长24 km,包含多处位置的互通立交,部分路段按照双向八车道标准修建,设计时速120 km/h,部分路段按照双向六车道建设,上面层选择应用橡胶沥青路面,设计时速120 km/h,同时设置工程沥青拌和站。

4 橡胶沥青混合料配合比设计

4.1 合理选择原材料

4.1.1 沥青

本工程选用橡胶沥青材料过程中,主要应用废旧轮胎橡胶粉改性SK90号A级沥青作为胶结料,25℃橡胶沥青密度为1.046 g/cm3,其性能规定和检测结果符合相关标准和规定。

4.1.2 矿粉

本工程选择矿粉当作填料,能充分填充该混合料的多余空隙,同时有效发挥矿粉的应用优势,增强混合料的稳定性与强度。本工程矿粉含水量为0.95%,无结块问题,表观密度为2.813 g/cm3,粒径不大于0.075 mm的占比达94%,全部符合标准规范。

4.1.3 粗、细集料

本工程选用集料具有表面干燥、无任何杂质、耐风化性能良好的特点,同时具有良好的棱角性,无细长颗粒和集料扁平形状的现象。原材料中集料选择需要保证其憎水性,表面不能存在夹层等,避免对材料的黏结作用产生不良影响,特别是其对集料、沥青之间的黏结作用容易受到较大影响,甚至出现混合料松散现象。

4.1.4 纤维

本工程应用骨架密实型橡胶沥青混合料,同时适当增加适量的木质纤维素,保持掺量是混合料质量的0.3%,能够有效增强填料和沥青之间的黏结力,提高混合料的稳定性。

4.2 规范设计橡胶颗粒粒径

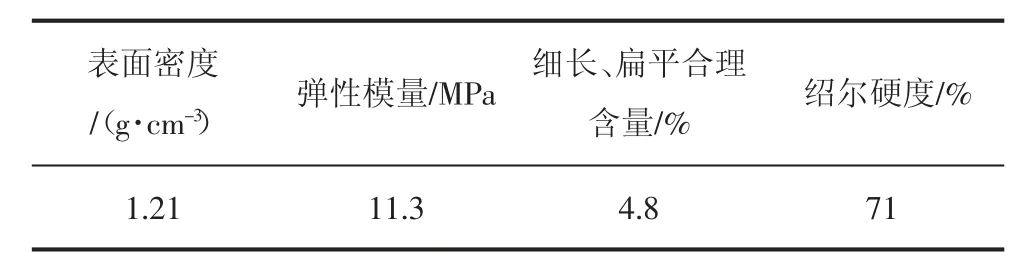

我国相关人员针对废旧橡胶轮胎进行实验,结果充分表明天然橡胶与合成橡胶相比对沥青影响较好[2]。所以,本工程应用天然橡胶,橡胶颗粒检测结果见表1。

表1 橡胶颗粒检测结果

橡胶颗粒粒径对沥青混凝土路面的回弹性能、混合料孔隙率产生较大影响,进而和其路用性能具有直接关系。所以,本工程施工人员需要综合考虑橡胶颗粒粒径大小,分析混合料的多项性能,保证其符合细集料粒径范围要求。本工程应用的橡胶沥青混合料选择间断级配,去除的集料粒径范围在2.36~4.75 mm,同时相关工作人员综合考虑到拌和操作,小于1.18 mm粒径的橡胶颗粒在拌和过程中容易出现溶胀作用,回弹性能较低,在选择过程中应避免该颗粒粒径。

本工程最终选用1.18~2.36 mm,2.36~4.75 mm这两种尺寸的橡胶颗粒粒径,掺配替换比为2.8%、3.8%,同时明确油石比为5.9%、6.2%、6.5%、6.7%。相关工作人员开展马歇尔试验测定该混合料,获得混合料孔隙率,明显发现沥青混合料孔隙率随着沥青用量的增加具有下降趋势[3]。橡胶颗粒粒径在2.36~4.75 mm,橡胶颗粒孔隙率为7%~8%,相对稳定,但是在橡胶颗粒粒径为1.18~2.36 mm时,橡胶颗粒孔隙率约为4.5%。

4.3 优化设计

间断级配设计方案能够充分发挥粗集料和细集料之间的作用,呈现良好的骨架支撑效应,增强混合料的抗车辙性能。在该结构中,细集料、橡胶颗粒的粒径相对较小,增强了混合料的密实性,同时骨架空隙的多余空间能够为沥青、橡胶颗粒提供由于遇热溶胀出现体积增加的发展空间,形成较好的力学效应。本工程应用间断级配设计方案,不断优化橡胶沥青混合料的配合比。

4.4 明确橡胶替换方案

相关人员综合考虑集料、橡胶颗粒之间存在的差异性,在沥青混合料中加入橡胶颗粒,替代原有集料,但是力学性能和集料不同,转变了其内部力学效应。另外,集料密度和橡胶颗粒相比具有明显差别,前者是后者密度的2倍以上。施工人员应用相同质量替换集料的方案,橡胶颗粒和等质量的集料体积相比较大[4]。因此,本工程施工人员应用主骨架空隙填充法,校正橡胶替换方案,经计算分析目标空隙率初拟值,同时结合沥青、矿粉和橡胶颗粒等原材料的实际用量,获得沥青混合料的粗细集料质量占比,最后进行马歇尔试验获得混合料中沥青量。

5 计算掺配比

5.1 粗集料质量掺配比

本工程的橡胶沥青混合料选用间断级配,去除集料粒径范围为2.36~4.75 mm。相关工作人员计算获得4.75~9.6 mm及9.6~13.2 mm粒径区间的粗集料配比,获得橡胶沥青混合料的骨架密实结构,明确粗集料质量掺配比,即在4.75~9.6 mm粒径区间的粗集料占比37%,在9.6~13.2 mm粒径区间的粗集料占比63%,该混合料的孔隙率呈现出最小值为36.88%。

5.2 明确材料配比、最佳石油化

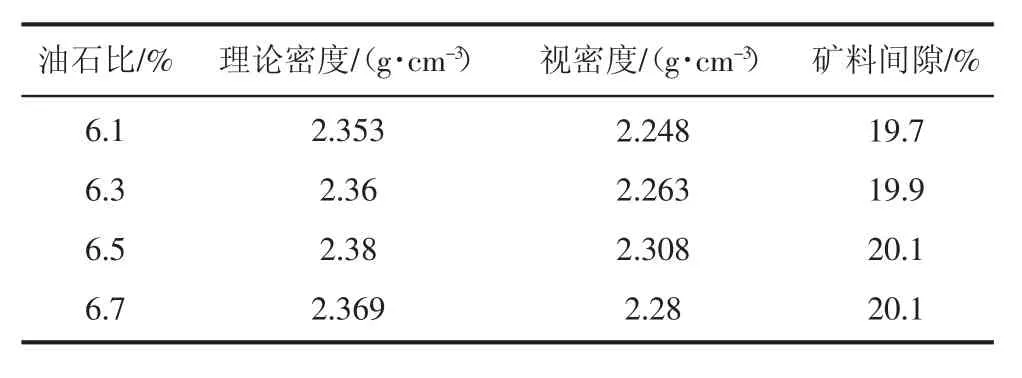

本工程初步拟定矿粉、沥青和橡胶颗粒掺配比例分别为9.5%、6.5%、2.8%,目标孔隙率为4%。工作人员结合CAVF法设计理论,计算出原材料掺配比例,如油石比6.5%、矿粉9.5%、细集料8.2%、橡胶颗粒2.8%、4.75~9.6 mm粗集料29.3%、9.6~13.2 mm粗集料47.9%。另外,本工程相关工作人员以2.8%掺配比的橡胶颗粒沥青混合料为基础,应用马歇尔分别测定和计算不同石油比,获得结果见表2,进而明确橡胶沥青混合料最佳石油比,最佳沥青用量为6.5%,在测验过程中相关指标均在标准范围之内[5]。

表2 马歇尔试验结果

6 路面性能分析及检测

6.1 分析

6.1.1 稳定性

橡胶沥青路面具有较强的高温稳定性能,主要是间断级配提供了良好的嵌挤效果,并且橡胶沥青自身具有较高的黏结性和回弹性。橡胶沥青路面在车辆反复荷载的影响下,具有优良的微弹性恢复能力,同时对矿料具有良好的整体胶结效果,进而使橡胶沥青路面体系更加稳固,将集中荷载转变为均布荷载,并且随着荷载距离的扩散逐渐减小应力,形成总变形量减小,抗变形强度模量大的力学性能。橡胶沥青是基质沥青掺入相应比例胶粉,搅拌均匀形成的改性沥青,在软化点、延度和针入度的指标上具有良好的表现,体现出该材料具有低温度敏感性、常温硬度、材料韧性,对提高路面高温稳定性作用显著。

6.1.2 低温抗裂性

橡胶沥青中橡胶颗粒均匀分布,该材料的路面依靠胶粉颗粒的阻裂作用促进其和常规沥青路面相比低温抗裂性能较高,能够有效防止来自基层的反射裂缝,同时能够高效分化由于上部荷载作用产生的扩散裂缝。当前我国室内试验主要采用小梁低温弯曲试验针对橡胶沥青混合料的低温抗裂性能进行综合评价,在试验开展过程中能够高效模拟低温条件下路面受荷载影响的开裂现象,结合加载过程、小梁试件的挠度变形持续增加的规律,详细分析橡胶沥青材料对其混合料抗裂性能的促进效果。

6.2 检测

6.2.1 检测构造深度

本工程工作人员主要选用铺砂法检测橡胶沥青路面构造深度,在周期性观测过程中,本工程橡胶沥青路面构造深度检测值全面符合国家和行业使用标准,同时间断级配和连续级配橡胶沥青路面的表面纹理构造相比效果更佳,主要由于间断级配矿料生成优良的骨架嵌挤结构。两种路面在行车荷载的影响下,石料表面存在一定的沥青膜脱落情况,但是连续级配橡胶沥青路面更加严重,充分表明其沥青和矿料之间黏结性较差,造成该种路面构造深度呈现出小幅度增加现象。

6.2.2 噪声检测

本工程工作人员开展轮胎路面噪声检测试验过程中采用随车声强法,综合评价不同路面类型的降噪性能,可以发现:

1)车速持续增加的情况下,相同路面的轮胎立面噪声的A计权声强度持续增加,当车速每增加20 km/h时,噪声值平均增加3 dB。

2)保持车速相同时,间断级配橡胶沥青路面噪声值最低。

3)多种路面类型的噪声检测过程中,连续级配路面的噪声水平相对较明显,间断级配路面噪声水平和AC路面相比较弱,详细分析其噪声频程频谱曲线发现其能够减弱处于人耳敏感区域噪声尖峰,主要因为间断级配橡胶沥青路面表面纹理相对较丰富,能够吸收轮胎和路面之间形成的泵吸噪声。

7 结语

橡胶沥青混凝土路面配合比设计方面需要进一步改进和完善,需要相关人员详细分析橡胶沥青混合料的特征,深入研究其配合比优化设计,采用等体积替换法重新设计其配合比,之后应用马歇尔试验获得混合料最佳沥青量,全面提高其路用性能。