涡轮叶片表面热电偶集成结构设计与影响因素分析

牛宏伟,董江,王烨

中国飞行试验研究院,陕西 西安 710089

航空发动机的发展是以热端部件工作温度的提高为主要特征的,使发动机热端部件运行在尽可能高的温度下,能够获得更高的推重比和更低的燃油消耗率。然而,追求尽可能高的涡轮进口温度,给涡轮叶片的结构强度带来了极大挑战,使超温、蠕变损伤、烧蚀等问题更加恶化,严重限制发动机的安全性和寿命。通过测量涡轮叶片表面温度,能够为叶片冷却设计与优化、热疲劳和蠕变损伤研究等提供关键支持。

涡轮叶片表面温度测量方式可分为接触式和非接触式两大类[1],接触式测量直接在被测试件表面布置传感器,包括铠装热电偶、薄膜热电偶、示温晶体、示温漆等[2-3],非接触式测量主要是利用光学高温计捕捉叶片的辐射,根据辐射通量、波长等参数反求出表面温度[4-6]。基于铠装热电偶的接触式温度测量是测试精度最高、可靠性较好的方式。美国国家航空航天局(NASA)格伦研究中心采用一种微型铠装热电偶进行涡轮叶片温度测量,测温范围为1089~1260K,并经过450h的热循环试验考核[7]。朱妙珍等[8]进行了涡喷6发动机I级涡轮盘的温度测量研究,采用开槽埋没工艺敷设热电偶,选用φ1的XA铠装热电偶,为解决涡轮盘上热偶丝的通道问题,在涡轮盘中心、压气机盘中心进行了开孔等一系列改装,将涡轮盘上的热偶丝引至压气机前帽罩内。杨晨[9]采用测温片完成某航空发动机转子稳态温度测试,测温片通过黏结剂固定在被测件表面,试验结果表明传感器安装及引线可靠,具有较高的测量精度。杨春华等[10]在某改型发动机上开展了涡轮转子温度和应力测试,在涡轮叶片上加装热电偶,电信号经引电器引出至测试系统,发现发动机在额定状态使用时间最长,而起飞状态温度最高,利用测试结果对涡轮转子件进行寿命计算和评估,得到了真实的涡轮寿命件的寿命。

目前,涡轮叶片热电偶固定方式主要是刻槽埋设,随着涡轮叶片结构向空心薄壁、气冷或油冷方向发展,叶片壁厚仅有2~3mm,刻槽埋偶会给叶片结构带来严重的应力集中,热电偶集成结构在高温、高转速、高气动负荷环境下的可靠性成为制约测量的主要“瓶颈”。本研究采用了一种新型的热电偶集成方法,通过在涡轮叶片表面增材制造形成凹槽放置热电偶[11-12],并通过超声速火焰喷涂对热电偶形成覆盖,在保证叶片结构原有强度的基础上完成表面热电偶集成。基于该方法,进行涡轮叶片热电偶集成结构设计,通过有限元仿真研究热电偶集成结构的影响因素的变化规律,选择最优方案,并进行试验验证。

1 热电偶集成结构设计

某型涡轮叶片目标工作转速高达21000r/min,温度达1050K,采用铠装热电偶作为温度传感器,其外形如图1 所示,铠装结构可增加热电偶抗拉伸强度,并保护热电极免受发动机高温高压燃气冲刷和腐蚀。

图1 铠装热电偶结构Fig.1 Structure of sheathed thermocouple

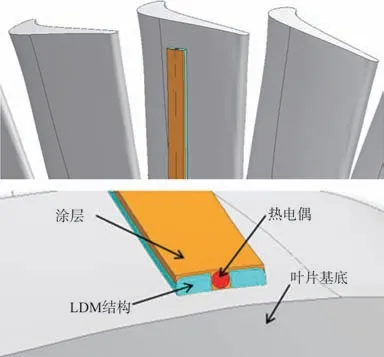

热电偶铠装段布置在涡轮叶片上,在叶片表面局部通过激光送粉沉积制造(LDM)方法增加材料,构造热电偶埋设引线的沟槽通道,避免了对涡轮叶片原有结构的破坏,热电偶埋设后,再通过超声速火焰喷涂(HVOF)方法,在表面制备一层防护涂层,将热电偶封装在沟槽内部,完成热电偶集成/防护。热电偶集成结构三维模型如图2 所示,包含涡轮叶片基底、LDM结构、热电偶和表面涂层。

图2 涡轮叶片热电偶集成结构Fig.2 Integrated structure of turbine blade thermocouple

为使涡轮叶片表面结构改变引起的气动效率及温度场影响处在较小的范围内,采用直径D=1mm或0.5mm的铠装热电偶。热电偶直径决定了LDM结构的尺寸,另外LDM结构可选择不同的形式,对于表面涂层,应确保在离心力作用下将热电偶可靠封装在槽内,涂层厚度δ也存在多种选择。

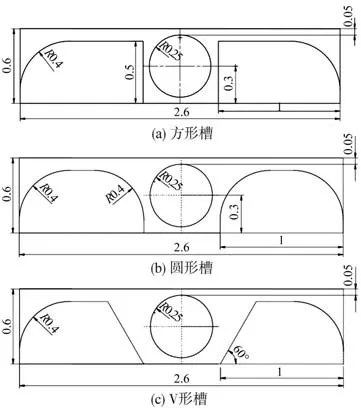

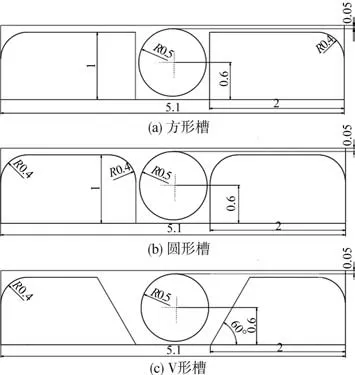

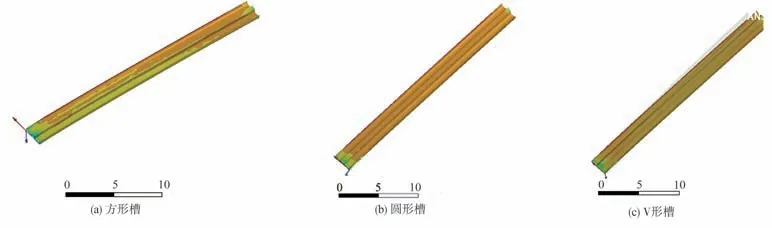

就热电偶结构而言,考虑到其直径引起的气动效率及结构布局影响,采用直径1mm 或0.5mm 的软铠装热电偶。选用不同的热电偶结构,相应的增材制造结构尺寸将发生改变,另外增材制造部分与喷涂部分可选择不同的接触形式,包括方形槽、圆形槽和V 形槽。对于喷涂部分,需确保在离心力作用下热电偶能可靠放置于槽内,其喷涂厚度存在多种选择。综上所述,基于激光增材制造及超声速火焰喷涂技术的热电偶集成结构存在多种组合形式,图3 为热电偶直径为0.5mm、涂层厚度为0.05mm的几种热电偶集成方案,图4 为热电偶直径为1.0mm、涂层厚度为0.05mm 的几种热电偶集成方案;另外,基于直径1.0mm的热电偶方形槽集成方案,将涂层厚度分别设置为0.050mm、0.075mm、0.085mm、0.100mm共4种形式以研究涂层厚度对集成方案强度的影响。忽略气动效率、加工成本等方面的影响,热电偶集成方案的可行性主要在于各组件结合面强度满足设计要求,以确保在使用过中涡轮叶片安全可靠运转。本文将对前述的几种热电偶集成方案进行有限元仿真,对各组件结合面应力进行对比分析。

图3 热电偶直径为0.5mm的三种热电偶集成方案Fig.3 Three thermocouple integration schemes with diameter 0.5mm

图4 热电偶直径为1.0mm的三种热电偶集成方案Fig.4 Three thermocouple integration schemes with diameter 1.0mm

2 有限元建模

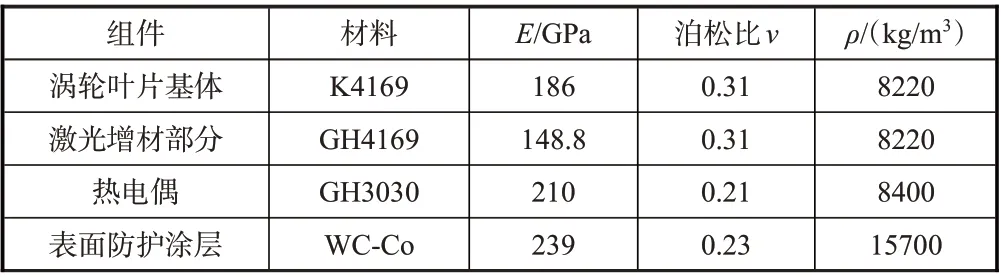

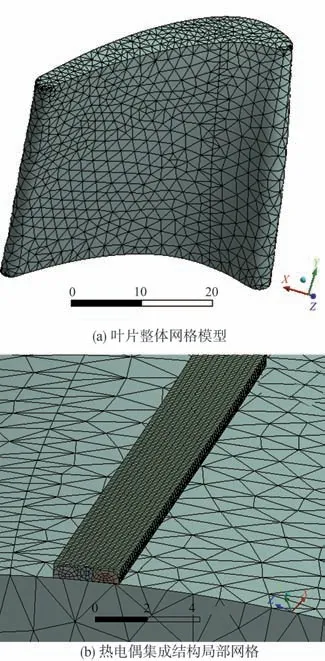

建立热电偶集成结构有限元模型,有限元网格结构如图5所示,不同组件之间接触面采用绑定约束,各组件材料参数见表1。

表1 各组件材料参数Table 1 Material parameters of each component

图5 涡轮叶片有限元网格模型(单位:mm)Fig.5 Finite element mesh model of the turbine blade

仿真时在叶片根部施加位移约束;叶盘全局施加转速21000r/min。图6为方形槽集成结构下叶片Von-Mises等效应力分布云图,含热电偶集成结构的叶片与其余叶片整体应力分布一致,即热电偶集成结构的存在并未对涡轮叶片应力分布产生影响,表明基于LDM和HVOF的热电偶集成方法具有不改变叶片原有结构强度的优点。

图6 涡轮叶片等效应力分布云图(单位:mm)Fig.6 The contour of equivalent stress distribution of the turbine blade

3 影响因素分析

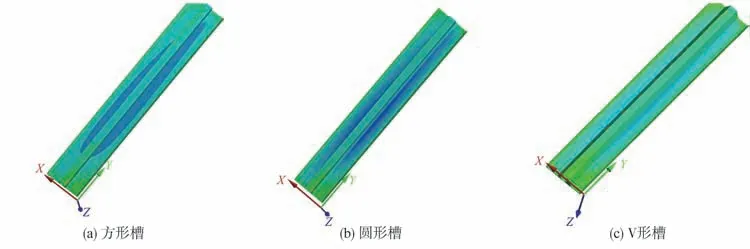

3.1 增材结构形式影响

决定热电偶集成结构强度的关键是各组件的结合面强度,对于涂层部分,各增材结构下的涂层与基体、激光增材组织切向接触面的XY平面切应力分布云图如图7所示,最大应力均位于靠近叶根处的叶片接触面处,方形槽结构的最大切应力为83.4MPa,圆形槽结构的最大切应力为133MPa,V 形槽结构的最大剪切应力为42.6MPa。圆形槽结构下涂层部分的切应力最大,V形槽结构应力最小,与增材部分相互对应。至于YZ平面的切应力,圆形槽和V形槽结构下涂层的应力相较于方形槽结构略大,如图8所示,这与该集成方案下涂层的质量较大有关。

图7 热电偶直径0.5mm三种方案涂层部分XY平面切应力分布Fig.7 XY plane shear stress distribution of the coating of the three schemes with thermocouple diameter 0.5mm

图8 热电偶直径0.5mm三种方案涂层部分YZ平面切应力分布(单位:mm)Fig.8 YZ plane shear stress distribution of the coating of the three schemes with thermocouple diameter 0.5mm

在热电偶直径为0.5mm 的三种集成方案中,V 形槽结构下增材部分和涂层部分的XY平面的切应力均小于圆形槽和方形槽方案,但YZ平面的切应力相对较大。

3.2 特征尺寸影响

为研究热电偶特征尺寸对热电偶集成结构各组件结合强度的影响,将直径为1.0mm的三种热电偶集成方案进行仿真分析,与3.1 节中直径为0.5mm 的直接集成方案分析结果进行对比。热电偶直径1.0mm 下三种集成方案涂层结构的XY平面切应力分布云图如图9所示,方形槽结构的最大应力为46.8MPa,圆形槽结构的最大应力为43.7MPa,V 形槽结构的最大应力为49MPa。涂层结构的YZ平面切应力分布云图如图10所示,方形槽结构的最大应力为184.9MPa,圆形槽结构的最大应力为185.7MPa,V 形槽结构的最大应力为213.9MPa,三种集成方案涂层结构切应力均从叶根到叶尖递减,最大应力均位于靠近叶根的叶片接触面过渡处。

图9 热电偶直径1.0mm三种方案涂层部分XY平面切应力分布Fig.9 XY plane shear stress distribution of the coating of the three schemes with thermocouple diameter 1.0mm

图10 热电偶直径1.0mm三种方案涂层部分YZ平面切应力分布Fig.10 YZ plane shear stress distribution of the coating of the three schemes with thermocouple diameter 1.0mm

热电偶直径1.0mm下三种集成方案的涂层部分XY平面切应力均小于相对应的热电偶直径0.5mm方案,且应力差异性较小,YZ平面切应力大于热电偶直径0.5mm方案。

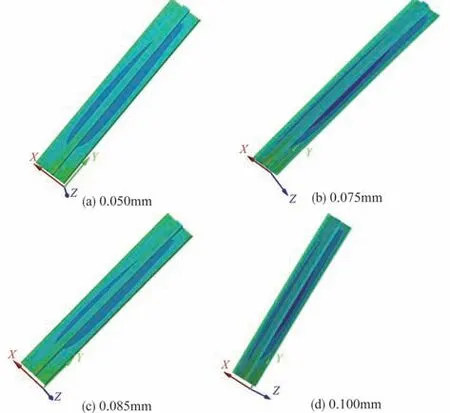

3.3 涂层厚度影响

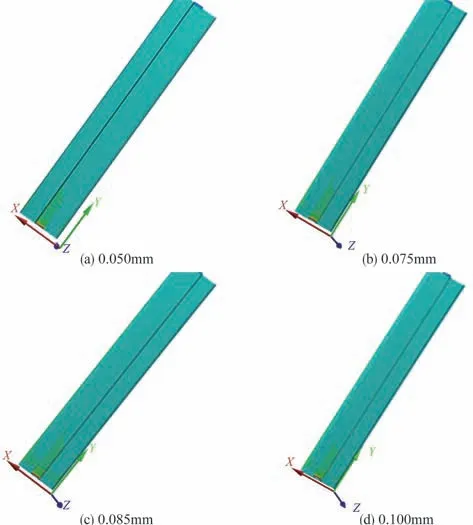

为研究涂层厚度对热电偶集成结构各组件结合强度的影响,基于直径1.0mm热电偶方形槽集成方案,将涂层厚度分别设置为0.050mm、0.075mm、0.085mm、0.100mm 的4 种形式进行仿真分析。

不同涂层厚度下涂层结构的XY平面切应力分布云图如图11 所示,最大应力分别为46.8MPa、40.9MPa、44.9MPa、41.2MPa,未见明显规律,随着涂层厚度的增加,涂层部分XY平面切应力影响缓慢减小。涂层结构的YZ平面切应力分布云图如图12 所示,最大应力分别为184.9MPa、187.9MPa、188.9MPa、195.8MPa,随着涂层厚度的增加,涂层质量增加,YZ平面最大切应力缓慢增加。

图11 不同涂层厚度下涂层部分XY平面切应力分布Fig.11 XY plane shear stress distribution of the coating under different coating thicknesses

图12 不同涂层厚度下涂层部分YZ平面切应力分布云图Fig.12 YZ plane shear stress distribution of the coating under different coating thicknesses

可见,涂层厚度对涂层部分XY平面切应力的影响较小,且未见明显规律,可忽略。涂层厚度对涂层结构YZ平面切应力存在影响,随着涂层厚度的增加,YZ平面最大切应力增加,但增加量较小。

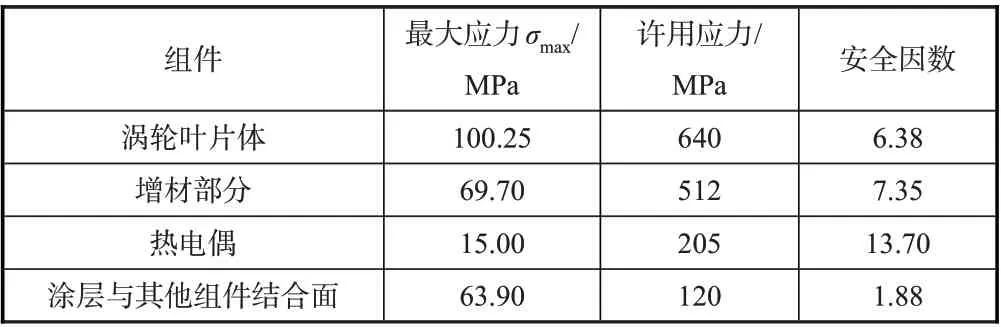

4 强度校核与试验验证

根据优化参数,并考虑可实施性,选择1.0mm 铠装热电偶,方形槽、涂层厚度0.1mm集成方案,各组件强度校核结果见表2,除表面防护涂层本身的屈服强度数据未知,其他组件静强度安全因数均大于手册推荐的1.5[13],满足设计要求。

表2 热电偶集成结构强度校核Table 2 Strength checking of thermocouple integration structure

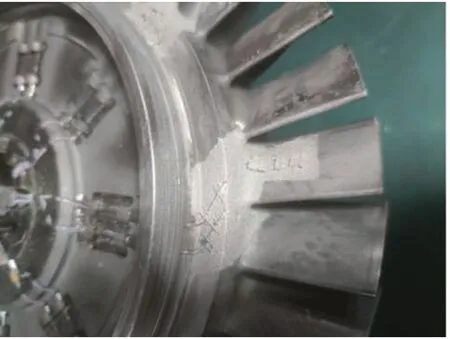

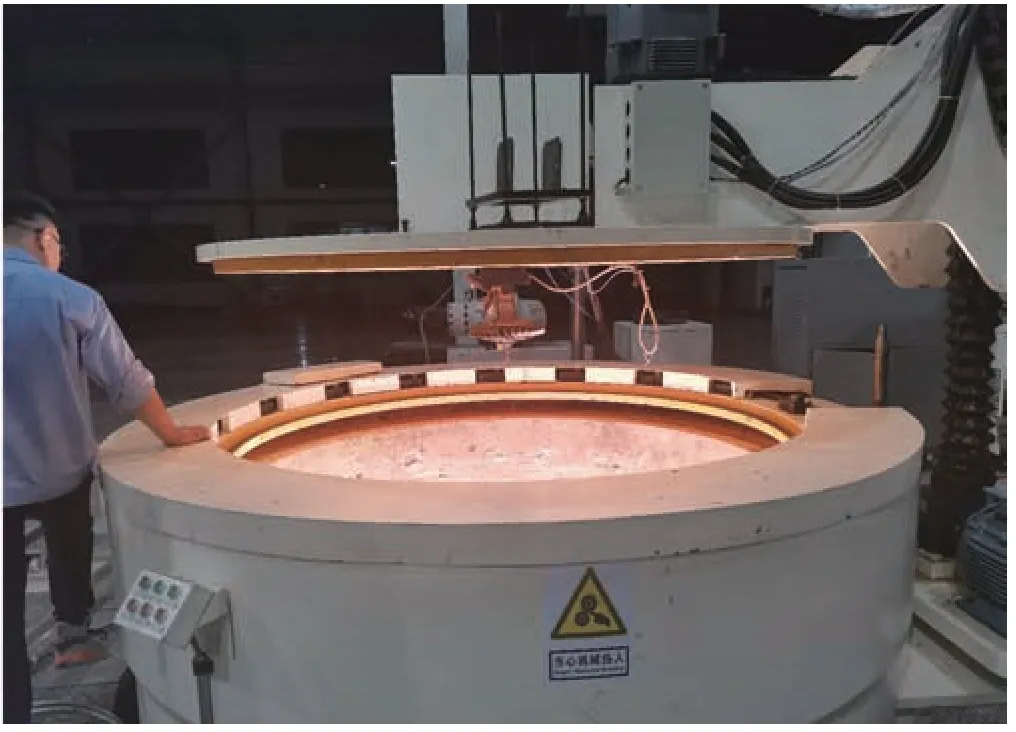

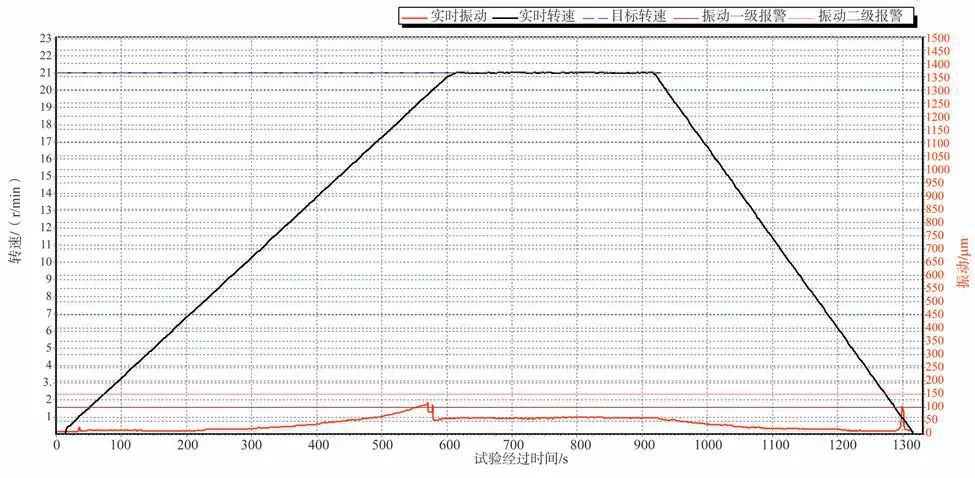

按照该方案进行涡轮叶片热电偶集成,如图13 所示。通过高速旋转试验来对集成热电偶的涡轮转子的强度进行最终验证[14],将涡轮盘和旋转工装装配在试验台上,如图14所示,对涡轮转子和热电偶进行外观检查,对超转试验台进行检查,确认完好开展试验。试验转速从0 缓慢增加到21000r/min,保持5min,试验全程实时监控试验台振动、温度和其他工作参数。

图13 集成热电偶的涡轮叶片Fig.13 Turbine blades with integrated thermocouples

图14 旋转试验装置Fig.14 Rotating test device

试验转速和振动曲线如图15所示,试验过程中振动和滑油压力等参数正常,涡轮转子及热电偶集成结构完好,表明热电偶集成结构设计合理,强度满足要求。

图15 试验转速及振动曲线Fig.15 Speed and vibration vs time of the test

5 结论

本文研究了基于激光增材制造及超声速火焰喷涂技术的涡轮叶片热电偶集成结构设计及影响因素分析方法。选择涂层厚度、热电偶直径及增材部分结构形式作为变量,设计9种结构模型,进行有限元仿真分析,研究这些变量对结合面强度的影响。结果表明,热电偶集成结构未对涡轮叶片应力分布产生影响,热电偶直径1.0mm 集成方案优于0.5mm方案,综合对比下,方形槽XY平面和YZ平面切应力均较小,涂层厚度对切应力影响不大。根据分析结果和可实施性,选择1.0mm 铠装热电偶、方形槽、涂层厚度0.1mm方案进行涡轮叶片热电偶集成,进行强度校核,并通过高速旋转试验验证,表明设计方案和分析结果满足测量要求。