吉林油田二氧化碳捕集、驱油与埋存技术及工程实践

王国锋

(中国石油吉林油田公司,吉林松原 138000)

0 引言

发展 CO2捕集、驱油与埋存技术是中国石油天然气集团有限公司落实国家“双碳”目标、主动承担社会责任和践行绿色低碳行动“三步走”的重要举措。吉林油田长岭气田为含 CO2火山岩天然气藏,CO2体积分数约为20%,每日伴生的CO2气量为(30~50)×104m3,为实现清洁开发,需要实施CO2减排措施。

注气驱油技术已成为产量规模居第一位的强化采油技术[1]。吉林油田中低渗透、致密储集层等难采油气储量占总探明地质储量的 65%,大部分油藏采收率不足20%,需有效提高低渗、低品位油田的采收率和储量动用率。无论从CO2减排埋存还是驱油利用角度,CO2捕集驱油与埋存技术都是石油行业的重要发展方向[2]。中国较少开展全生命周期的注气项目,矿场试验规模较小,CO2驱技术尚处于攻关试验和发展完善阶段。

本文系统总结吉林油田近年来在CO2捕集、输送、注入、驱油、埋存、防腐方面的成型技术和矿场应用经验,阐述创新形成的陆相油藏 CO2捕集、驱油与埋存全产业链配套技术系列,详细介绍已建成的中国首个全产业链与全流程CO2捕集、驱油与埋存示范项目,明确适应低渗透油田开发的 CO2捕集、驱油与埋存技术模式,为评价油藏注CO2驱油与埋存结合的有效性、技术和经济可行性提供实践参考。

1 CO2捕集与输送技术

1.1 CO2捕集技术

CO2来源多样,气源组分差异较大,不同气源应采取不同的捕集分离技术。吉林油田 CO2捕集、驱油与埋存项目所需的CO2主要来源于含CO2的油田伴生气或气田气,应用“模拟计算+中试试验+矿场应用”方法,建立了溶液吸收法(胺法)、变压吸附法、膜分离法3种天然气分离捕集CO2技术。溶液吸收法(胺法)主要用于捕集CO2体积分数为3%~30%的天然气中的 CO2,该技术也适合电厂烟道气。多级膜分离、膜+变压吸附、膜+醇胺法等分离捕集组合工艺技术则主要用于捕集 CO2体积分数为 30%~90%的天然气中的 CO2。

1.1.1 溶液吸收法(胺法)分离捕集CO2技术

天然气经除杂过滤进入脱碳吸收塔与贫胺液逆流接触后大部分CO2被脱除,分离净化后的天然气中CO2体积分数小于3%。CO2流经脱碳吸收塔与贫胺液接触后,其中胺液吸收 CO2变为富胺液,富胺液从吸收塔排出后经闪蒸、换热后进入再生塔解吸释放出 CO2气体,富胺液再次转变为贫胺液,贫胺液由再生塔排出后经换热、冷却后输送至脱碳吸收塔,完成胺液溶液的脱碳循环过程。吉林长岭气田采用溶液吸收法(胺法)分离捕集技术,目前已建成3套CO2捕集装置,装置所用脱碳液为N-甲基二乙醇胺+新型专利活化剂、缓释剂,具有能耗低的优势。装置回收 CO2纯度可达99.99%以上,具有日处理含CO2天然气450×104m3能力。脱出的 CO2分两个流程收集后外输:①经过冰机组降温至-20 ℃,送至2座2 000 m3液态CO2储罐储存,用于液相外输注入;②脱出的 CO2采用管道输送至超临界注入站集中调配注入。

1.1.2 变压吸附法分离捕集CO2技术

该技术的主要装置为装有吸附剂的变压吸附罐,吸附剂对 CO2的吸附能力最强,对天然气中其他气体的吸附能力相对较弱,由强到弱顺序为CO、CH4、N2、H2[3]。天然气通过压缩机增压后由进气口进入变压吸附罐,天然气与吸附剂充分接触后 CO2被吸附剂捕获截留,未能被吸附剂捕获的气体组分则直接由出气口排出,当排出气中 CO2浓度超过标准值时,停止向吸附罐增压进气并关闭出气口,随后打开吸附罐另一出气口泄压排出吸附的 CO2,并抽真空保证 CO2全部排净后进入下一个循环。变压吸附可设置多个储罐,交替循环以提高运行效率。吉林油田已建成 1套变压吸附装置,由多组吸附塔组成,具有处理含CO2天然气8×104m3/d能力。天然气中 CO2体积分数一般为 5%~90%,CO2经吸附剂吸附后再经降压、抽真空及冲洗等联合方式解吸分离,所得CO2纯度超过95%。经变压吸附法处理后的天然气中CO2体积分数小于3%,CH4损失率小于1%,水露点低于-20 ℃,可省去天然气脱水装置。

1.1.3 膜分离法分离捕集CO2技术

膜分离法技术主要使用二级卷式橡胶膜和中空纤维膜。气体在膜两侧分压差的作用下可渗透通过膜,但不同的气体通过的速率不同,按照相对速率可把气体分成“快气”和“慢气”两类。天然气中的 H2O、H2、He、H2S、CO2为“快气”,CH4及其他烃类、N2、CO、Ar为“慢气”。将富含CO2的油田伴生气进行脱水干燥,加压后逐级通过分离膜,CH4及其他烃类、N2、CO、Ar等气体因分子较大被截留并排出分离系统,透过性强的 CO2气体则过膜后进入储存罐或者注入系统[3]。吉林油田已建成5×104m3/d膜分离法处理装置,经处理后所得CO2纯度达95%以上,处理后的天然气中CO2体积分数小于3%。

1.2 CO2输送技术

CO2输送方式主要包括槽车(包括船运)和管道输送两种。槽车运输技术已成熟,年运输 CO2规模小于10×104t,成本约为0.8元/t,槽车只能运输压力2.1 MPa、温度-21 ℃条件下的液态 CO2。为保持连续注气,需要在运输终点建立液态 CO2储罐,该方式仅适用于短距离、小规模的输送需求。管道输送可满足规模较大、距离较远的 CO2输送,有气态、液态、超临界 3种输送方式,均采用压缩机提升压力克服沿程摩擦与地形高差形成的阻力。

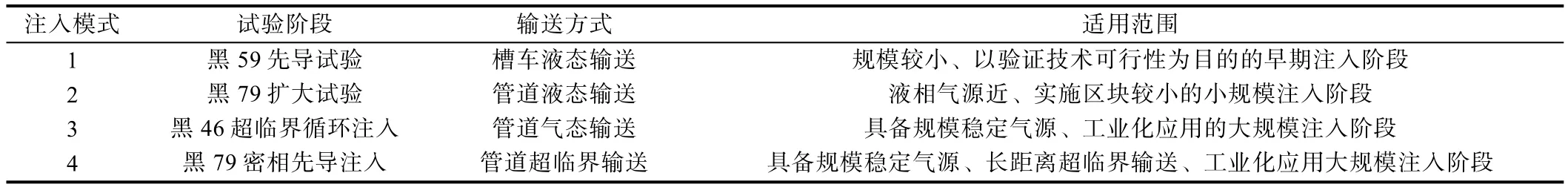

吉林油田前期采用槽车拉运方式进行小规模液态CO2驱油埋存先导试验,进入 CO2驱工业化应用阶段后,则采取更具优势的管道输送方式,共建成 3种相态输送管道121 km,确立了吉林油田CO2驱主干网采用气相输送、超临界注入的运行模式[4](见表1)。

表1 吉林油田不同输送模式对比表

2 CO2注入技术

2.1 注入前增压

CO2注入地下之前,需要根据气源条件、油藏要求、注入压力、注入规模等因素采用液相、超临界、高压密相等不同注入前增压方式。

液相增压方式:液态 CO2经罐车拉运或管道输送至注气站低温储罐储存,在注气站用增压泵增压,通过注气管网注入各注气单井。该方式适用于 CO2气源与油田距离较近的 CO2驱项目,注入成本低,但 CO2液化、运输成本高。吉林油田长岭气田伴生气处理站毗邻采油区,CO2气源较近,采用管道输送,可日供CO2(30~50)×104m3。项目建有液态注入站一座(包含注入泵 3台、喂液泵 3台、储罐 2座),液态 CO2日注入能力1 440 t。

超临界增压方式:CO2气体在集气站经过净化脱水处理后,经压缩机增压由管道输送至注气站,随后在注气站通过高压压缩机增压,经注气管网注入各注气单井。该方式适用于CO2气源与油田距离较远的CO2驱项目,整体运行成本低、能耗低,但对压缩机设备和输气管道要求高。吉林油田在 CO2工业化应用阶段共铺设气态 CO2输送管线 13.1 km,建立超临界 CO2注入站一座,超临界态CO2日注入能力达60×104m3。

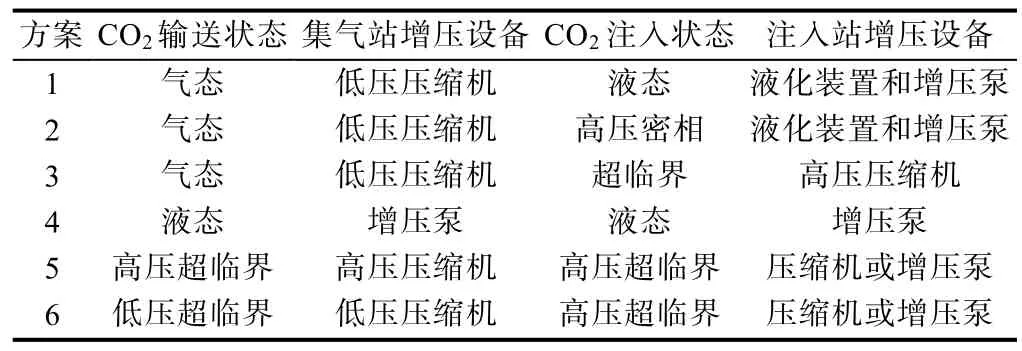

高压密相增压方式:捕集后的 CO2增压到密相状态通过管道输送到注气站,经增压泵增压后用密相泵经注气管网注入井下。该方式适用于 CO2气源为超临界态或密相态、输送距离长、CO2用量规模大的驱油项目,具有设施建设投资小、输送注入能耗低、运行成本低的特点。2019年吉林油田试验成功中国首套单井密相注入装置,日注CO2能力达10×104m3。根据吉林油田实际情况,按照CO2相态特征设计了6套CO2注入方案(见表2),可满足不同矿场注入的需求。

表2 吉林油田CO2注入前增压方式

2.2 井下注入

CO2注入井有别于注水井,对温压变化、气密封、防腐等有较高要求。为了实现安全高效注入,需要研发适应高压、气密封与防腐要求的注入工艺。

吉林油田当前注气井井深2 300~2 600 m,注入压力16~23 MPa,单井日注入量20~50 t,井口注入温度-21~40 ℃,根据上述注入参数设计注气工艺。

注气井口优选:采用耐 CO2腐蚀井口,压力等级35 MPa。根据环境温度和 CO2相态变化,采用 L-U(-46~121 ℃)温度级别。井口材质级别根据 GB/T 22513标准[5]选择 CC级材质。井口采用双翼双阀结构,安装安全阀和远程安全控制系统。

气密封管笼统注气:利用气密封油管和气密封封隔器进行注气,封隔器采用压缩式液压坐封方式,材质选用耐CO2腐蚀、耐120 ℃高温材质。此工艺气密封性能好,可下入多数测井工具,适用于有剖面测试要求的注入井及笼统注气需求的注气井。

连续油管笼统注气:利用连续油管作为完井管柱,井口采用配套油管悬挂器和密封装置,井下采用专用气密封工具。该工艺相比传统丝扣油管完井具有大幅减少可能的丝扣泄漏点、大幅缩短完井时间、降低再次作业卡井大修风险、大幅降低作业成本 4大优势。2022年国内首次应用后,目前成为吉林油田CO2注气井的主体注气工艺,适用于不需分注的注入井。

分层注气:利用两套同心管柱来实现地面分层注入,中心管注下段油层,中心管和外管中间环空注上段油层[6],通过地面装置调配注入量实现两段分层注入,可解决层间矛盾,提高驱替效率。此工艺具备两段分注能力,密封可靠,测试简单,缺点是不能下入测试工具、作业时间长,适用于有分层注气需求的注入井。

注气井防腐、防堵技术:一次性加入油套环空保护液,保护套管和油管外壁不被 CO2腐蚀。采取药剂周期洗井,有效防止了沥青质析出造成的井筒和近井地带堵塞。该工艺具有成本低、操作简单、防腐防堵性能好等优势,广泛适用于各类工艺完井的注气井。

3 CO2驱油技术

CO2驱油与埋存既是实现“减碳、用碳、替碳、埋碳的关键环节[7],也是提高石油采收率的重要技术。吉林油田经过30余年技术攻关与矿场实践,依托全流程矿场试验区,创新研发了 CO2驱高效采油、动态调控、采出流体处理及循环注入等关键技术。

3.1 高气液比油井CO2驱油技术

低含 CO2采油阶段采油工艺与常规水驱采油工艺基本一致,随着 CO2注入量持续增加,见效油井产气量、CO2含量、套压持续上升,导致有杆泵泵效下降,甚至可能发生“气锁”不出液现象,影响生产时率。通过优化举升参数和举升工艺保障油井高效生产。

3.1.1 举升参数设计

针对 CO2驱采油井井筒流体动态特点,充分考虑CO2含量、含水率、原油组分对温度、压力的影响,建立了高含 CO2原油井筒流动压力、温度分布综合计算模型和 CO2驱采油井流入动态计算模型。耦合地层流入动态及泵效随泵吸入口压力变化关系,引入节点系统分析方法确定供采协调点,以供采协调点为依据合理优化设计泵挂、冲程、冲次、泵径参数,同时使用油管锚和优化泵体结构等手段,降低冲程损失、提高抗腐抗磨性能,降低井底气体对泵效的影响,提高举升效率。确定了举升参数评价指标,依据气液比、沉没度、充满系数构建了层次结构模型,考虑产液量、套压对泵效的影响建立评价指标判断矩阵,建立了不同气液比范围下的携气举升工艺制度。

3.1.2 举升工艺研发

考虑 CO2驱采油井见效后,高气液比、高套压生产状态影响油井正常生产,研发了多种高气液比井举升工艺进一步提高举升效率。防气举升工艺主体工具由控套专用采油井口、井下控套装置组成,矿场应用340余口井,实现了气液比50~100 m3/t油井掺输平稳生产;携气举升工艺配套工具由气液分离器[8]、防气泵及地面/井下控套装置组成,矿场应用280余口井,实现了气液比小于等于300 m3/t油井的常态化安全生产;机抽-自喷转换工艺配套工具由新型采油井口、杆式泵、自喷节流装置组成,矿场应用24口,实现了气液比大于300 m3/t油井的高效生产。结合油藏不同注入阶段及采油井动态反应,针对性建立了不同防气举升工艺设计原则,充分发挥防气举升作用。

3.2 CO2驱动态调控技术

陆相沉积储集层非均质性强,注气驱油时存在因CO2和地层原油流度不同导致的驱替介质突进等问题,影响注入 CO2的波及效率而降低驱油效果。吉林油田以“保混相、控气窜、提效果”为目的,形成了水气交替+泡沫驱组合调控技术,有效延缓油井见气时间,提高了CO2驱油效果。

3.2.1 水气交替注入

水气交替就是利用水与原油流度比低于 CO2与原油流度比的特点,通过注水及时封堵大孔道,形成弱调驱功能,既可充分利用 CO2混相驱优势,又可减少CO2的指进,扩大波及体积[9-11]。陆相油藏多层、非均质性强等,采用锥形水气(渐变水气段塞)交替调控方式,先注入一个大的连续气段塞,然后注入相对小的水段塞,互相交替,气段塞逐渐变小、水段塞逐渐加大,降低气产出量,达到有效控制气窜、扩大波及体积目的。矿场试验表明通过水气交替,气窜得到有效控制,进而实现了液、油正常产出。

3.2.2 CO2泡沫驱

CO2泡沫驱能够减缓层间和层内矛盾,控制气体的窜流,有效扩大 CO2波及体积,提高开发效果。一方面,由于泡沫的阻力因子高,能够有效控制气体或水的流度,改善驱替流度比;另一方面,起泡剂具有表面活性,具有降低界面张力、乳化剥离等作用,可以辅助提高洗油效率,实现大幅度提高采收率。吉林油田研发了适应高温条件下的 CO2泡沫驱体系,起泡剂质量分数0.40%,稳泡剂质量分数0.15%,发泡率大于300%,半衰期大于3 600 s。现场对3口井实施泡沫驱,注泡沫后注气压力上升 2.8 MPa,注水压力上升2.1 MPa,吸入剖面趋于均衡,产液、产油上升,气油比下降,表明 CO2泡沫驱能够控制气窜,起到了扩大波及体积的作用。

3.3 采出流体处理及CO2循环注入

CO2注入油层进行驱油,在未进行最终埋存前,部分 CO2会随采油井采出流体一同采出,CO2驱油的高气液比生产状态对集输系统和油井正常生产造成很大影响,经过反复试验,形成了以气液分输为主的采出流体处理和CO2循环注入技术。

3.3.1 CO2驱采出流体处理

CO2驱后原油发泡、温度降低对集输系统调控的影响较大,通过优化站内、站外 CO2驱采出流体处理工艺,实现了CO2驱集输系统平稳运行。

油气集输站内高含 CO2伴生气分离工艺:CO2驱采油井输送到油气集输站的含气、含油、含水液体经集油阀组后进入气液两相分离器进行气液分离,分离出的高含 CO2气体进入注入站循环回注系统,分离后的微含气液体与非 CO2驱采油井来液混合后进入气、油、水三相分离器进行二次分离,分离后液体进入外输流程,分离出的气体进入注入站循环回注系统,在循环注入站进行CO2分离。

站外气液分输工艺:随着单井气液比的增加,高含 CO2采出液严重影响集输系统正常运行,因而在采出液进入处理站前设计使用了气液分输工艺,采油井采出液体在井场或者计量间内气液分离装置进行气液分离,分离出的液体利用已建集油管线进入集油系统,高含 CO2气体利用新建集气管线进入注入站循环回注系统,在循环注入站进行CO2分离。

通过以上措施,高含CO2伴生气在进入循环回注系统前,不再因温度降低冻堵管线、不会形成原油发泡影响气液分离、计量和输送,保障了集输系统的正常运行。

3.3.2 产出CO2气循环回注技术

CO2驱见效后,CO2产出量伴随油气生产日益增多,循环回注是实现 CO2有效埋存的关键。结合吉林油田的实际情况,以不影响油藏最小混相压力为前提,形成了直接回注、混合回注、分离提纯后回注 3种循环注入方式。

直接回注:当产出伴生气中 CO2体积分数高于90%时,采用超临界注入工艺直接回注。

分离提纯后回注:当油井产出伴生气中 CO2体积分数低于 90%时,通过变压吸附技术分离出纯 CO2,通过压缩机注入单井[12]。

混合回注:通过模拟计算获得混相压力、驱替效率与伴生气CO2浓度的最佳组合,确定最小CO2浓度,采用纯CO2作为调节剂调和伴生气中CO2浓度达标后注入井内,该技术为吉林油田独创。将吉林油田油井产出伴生气与长岭气田脱碳后的纯 CO2混合,当混合气中CO2体积分数超过90%后注入井内,节约了伴生气分离CO2和液化存储成本。吉林油田2018年建成并投产中国唯一一座 CO2循环注入站,循环回注量大于10×104m3/d,伴生气实现了“零排放”,完整实践了CO2捕集、输送、注入及循环注入全流程技术体系。

4 CO2埋存与监测技术

4.1 油藏中埋存CO2机理与实践

油藏地质体中埋存 CO2的主要场所为具有较好圈闭条件的储集层孔隙空间,其构造相对稳定,上方分布有不渗透的盖层进行遮挡和封闭,避免埋存 CO2发生逸散。埋存 CO2油藏地质体的筛选需考虑地质安全性、埋存潜力、环境以及技术经济等主要指标。地质安全性指标技术上要求埋存区地质构造稳定、盖层封隔性好、断层和裂缝不发育、储集层埋深宜大于800 m且具有相对独立的地下水水体环境的油藏;埋存潜力指标要求构造圈闭或储集层等埋存体的平面展布面积大,具有埋存千万吨 CO2的能力;环境指标要求埋存区域地震活动少、周边没有大型人员聚集场所;技术经济指标首选能实现混相驱油的油藏,埋存深度不宜大于3 500 m。

CO2在油藏地质体中埋存方式包括自由气相、溶解和矿化等状态,在埋存的不同阶段,各种状态所占比例不尽相同,且不断地相互转化。实践中主要是通过油藏数据库或者数值模拟选取埋存区域,计算埋存潜力,确定注采参数,设计驱油和埋存运行方案,进行经济评价后赋予实施。吉林大情字井油田埋存 CO2采用地质埋存与提高采收率(EOR)相结合的方式,通过注入井将CO2注入到油藏中,多数CO2以自由态、溶解态和矿物状态储存在地下孔隙中,少数 CO2在驱油过程中突破驱替前缘,随油井伴生产出,产出的CO2再通过地面循环注入系统回注到油藏。

大情字井油田 CO2驱油与埋存主要目的层为白垩系青山口组青一段储集层,油藏类型为断层-岩性油藏,埋深约2 400 m左右,储集层砂岩厚20~30 m,且分布较广泛、各砂体间的连通性较高,其储集体上覆有厚层泥岩进行遮挡和封闭,总盖层厚度500~550 m,有利于 CO2的地质埋存实现长期有效封盖。目前大情字井油田5个油藏已累计埋存CO2250×104t,其中黑79小井距试验区累计注CO234.5×104t(折合1.07倍烃类孔隙体积),一次埋存CO227.1×104t,阶段动态埋存率78.6%,通过回注实现100%埋存。

4.2 CO2埋存安全监测技术

在油藏埋存 CO2过程中,地质原因与工程原因是CO2泄漏的主要因素[13]。为有效监测泄漏状况,吉林油田优化形成了“土壤碳通量[14]+浅层流体组分+碳同位素”三位一体的监测方法。

土壤碳通量监测:在地表监测土壤单位时间向大气中排放 CO2的速度变化,获得碳通量数据。注 CO2之前测量土壤碳通量作为背景值,注 CO2后定期监测土壤碳通量与背景值对比,若碳通量增加 10%以上,可以判断为 CO2泄漏。吉林油田 CO2埋存现场利用LI-8100A-土壤碳通量自动测量仪监测碳通量,该设备可以测量的CO2体积分量为(380~25 000)×10-6,操作简便,适用于CO2驱油与埋存全过程的封存监测。

浅层流体组分监测就是在 CO2驱油与埋存区域内布设地下浅层监测井,将监测层位的水、气样品采出,对pH值与Cl-、N2、CO2浓度等指标进行分析。注CO2之前先布置好地下浅层监测井,测量水、气样的pH值、CO2体积分量等指标作为背景值,注 CO2后定期取地下浅层井水、气样,测量pH值与CO2浓度等指标与背景值对比,若pH值减小1以上、CO2浓度增加10%以上,可以判断为CO2泄漏。

碳同位素监测:通过碳同位素分析仪分析样品碳同位素数据,利用自然界中因产生途径不同而导致的碳同位素差异,可以有效判断碳的来源。气藏中 CO2或化石能源产生的CO2和地表自然环境中CO2的碳同位素组成是不同的,可以用δ13C值定量分析。注CO2前分析地表自然环境中碳同位素δ13C值作为背景值,注CO2后分析不同气源的碳同位素δ13C值作为比较值,然后再跟踪分析地表自然环境中碳同位素δ13C值,与背景值和比较值对比,若实测的碳同位素δ13C值接近比较值,说明未发生泄漏,若大于比较值,说明发生泄漏。

5 CO2腐蚀防护技术

CO2驱油与埋存过程中 CO2会加剧井筒、油气设备及管道等的腐蚀程度,快速降低其完整性,极易发生安全和生产事故。有针对性地采取防腐技术,是保障CO2驱油与埋存安全的关键。

5.1 CO2腐蚀防护评价方法

吉林油田原水驱环境腐蚀性本身较强,转注 CO2后油井伴生气中的CO2体积分数为40%~90%。温度、压力、含水、CO2等因素会加剧矿场腐蚀。因此,吉林油田利用高温高压釜、旋转挂片仪、应力反应釜、XRD衍射仪、液相色谱仪、微相现象仪等搭建了腐蚀实验平台,结合矿场工艺参数和流体状况,深入分析温度、压力、流体中的离子类型与浓度对 CO2腐蚀的影响,再通过对腐蚀产物的分析验证腐蚀因素,经过对实验数据总结,建立了CO2腐蚀实验评价方法[15]和CO2腐蚀主控因素评价流程,形成了“室内实验+中试试验+矿场试验”一体化腐蚀实验评价方法,揭示了多重因素主导下的腐蚀规律。

5.1.1 CO2腐蚀实验评价方法

CO2驱工况变化复杂,腐蚀评价方法是认识腐蚀规律,开展防腐效果评价的重要手段。吉林油田采用室内高温高压动态模拟、全尺寸腐蚀模拟装置中试试验、矿场井筒应用试验等多种评价方法,不断优化实验温度、压力、时间等参数,形成了一体化腐蚀实验评价方法。

5.1.2 CO2腐蚀主控因素评价流程

根据 CO2驱油过程的工艺环节,首先明确设备及管道中流体的物理化学形态,从注入水水质、采出水水质、注入 CO2气组分、伴生气组分、细菌构成等方面入手,掌握生产过程中各类腐蚀因素的参数变化,然后对设备、管道、工具等生产设施取样开展腐蚀分析评价,确定主控因素,再通过室内腐蚀模拟与分析,验证腐蚀主控因素分析的准确性,最后根据分析结果为药剂类型、防护材料优选及防腐对策制定提供依据。

5.2 CO2防腐技术对策

针对吉林油田 CO2驱水质矿化度、CO2腐蚀、硫酸盐还原菌等腐蚀主控因素的影响,通过室内实验和矿场试验的实践,确立了“以 CO2防腐药剂为主,关键部件采用高等级材质为辅”的防腐技术路线[16]。其中井筒工程采用碳钢加缓蚀剂,井口、封隔器、泵筒等核心设备与阀件采用不锈钢,输气管道采用 Q345B无缝钢管,地面管网主体采用不锈钢材质加缓蚀剂,部分采取非金属材料。

吉林油田以注采系统温度、压力、CO2含量、含水率等指标为基础,结合注气井、采油井、地面集输系统存在的 CO2、水、细菌等主要腐蚀介质与危害因素,研发形成了缓蚀、杀菌一体化配方体系,主要由咪唑啉衍生物、喹啉季铵盐和十二烷基二甲基苄基氯化铵等组成,通过体系合成与复配,提高了综合防腐性能,年腐蚀速率小于 0.076 mm[17-18],杀菌率达到100%。配套安装了自主设计的连续加药装置,实现了防腐药剂的矿场有效加注,保证矿场防腐效果。

5.3 CO2腐蚀监测技术

为准确掌握矿场腐蚀状况或药剂体系防护效果,需要开展腐蚀监测跟踪工作。吉林油田针对 CO2驱的特点,自主研发形成了井口腐蚀监测、采油井井下油杆挂片监测、注采井油管挂环(油管内、外)腐蚀监测、产出流体残余浓度检测、管道和汇管超声波测厚、注采井井下弱极化、电阻探针等监测技术。目前监测数据表明,年腐蚀速率均控制在行业标准0.076 mm以下,保障了矿场安全平稳生产。

6 矿场实践与应用效果

吉林油田 CO2捕集驱油与埋存项目历经室内实验、试注试验、先导试验、扩大试验和工业化应用 5个阶段,建成了国内首个全产业链、全流程CCUS-EOR(碳捕集、驱油和封存)示范项目,是目前全球正在运行的21个大型CCUS(碳捕集、利用和封存)项目中唯一一个中国项目,也是亚洲最大的提高石油采收率项目[19]。现已累计埋存 CO2250×104t,累计增油23×104t。

定型了吉林油田胺法捕集、气相输送、超临界注入、产出伴生 CO2混合循环回注的全流程工艺技术与核心装备。建成了日处理含 CO2天然气 450×104m3的N-甲基二乙醇胺碳捕集装置。建成了3种相态输送管道121 km,建成两座日注能力达1 200 t的液态CO2注气站,建成中国首座日注能力达60×104m3的超临界CO2注入站。建成中国首座 CO2循环注入站,日回注CO2能力达 20×104m3。

经过现场试验攻关与探索,在大情字井油田陆续建成了黑59、黑79南、黑79北小井距、黑46及黑125共5类CCUS示范区,注气井组88个,注气井采用防腐技术后可有效使用 5~8年,年埋存能力 35×104t,年驱油能力10×104t,现已累计注入CO2223×104t,累计增油32×104t。2008年建成黑59 CO2驱先导试验区,规模为6注25采,2014年10月停注,累注气0.33倍烃类孔隙体积,高峰期日产油较水驱提高69%。2010年建成黑79南CO2驱扩大试验区,规模为18注60采,2015年4月停注,累计注气0.21倍烃类孔隙体积,高峰期日产油较水驱提高33%。2012年建成黑79北小井距全生命周期扩大试验区[20],同年7月开始注气,注采井距、排距缩减至原来水驱时的一半,规模为10注27采,目前累注气36.5×104t(折合1.13倍烃类孔隙体积),该试验区CO2累计注入量远超过美国大多数现场应用水平(0.6~0.8倍烃类孔隙体积),是目前中国唯一实践了初期到中后期全过程的开发试验项目,与水驱预测产量相比,日产油量提高约 5倍(见图 1),其中核心评价区提高约 6倍,累计增油2.67×104t,阶段提高采出程度24个百分点,预测提高采收率25个百分点以上。矿场试验证实CO2驱在大幅度提高原油采收率的同时,也可在驱油过程中有效埋存于油藏中,经循环注入后实现CO2全部埋存。

图1 黑79小井距试验区CO2驱开采曲线

7 结论

吉林油田已建成高效低耗的 CO2捕集驱油与埋存集成示范区,形成了全产业链配套技术系列,累计增油 32×104t,CO2埋存量达 250×104t。

针对不同浓度 CO2气源和汇源位置,可以选择不同的捕集和输送方法组合,以最经济的方式达到试验阶段、工业化应用阶段等不同应用阶段的目标。气相管道输送更具效益和实际优势。

水气交替、泡沫驱技术可有效提高 CO2驱气体波及体积,有效提高采收率。气密封管注气工艺、高气油比采油技术、气液分输技术可有效解决 CO2驱工业化生产中的泄漏安全风险、管线设备冻堵、采油井气影响严重、集输系统不适等实际难题。

油井产出含CO2伴生气与纯CO2混合回注是当前最经济有效的含 CO2伴生气回注技术,真正实现 CO2“零排放”和碳减排目的。

CO2捕集驱油与埋存工程实践证实了 CO2驱油和埋存可以有效结合,是提高油田采收率的利器,具有碳减排社会效益与驱油经济效益“兼得”的优势。油田注CO2技术可行、经济可行、工业化应用可推广可复制。