基于未变形切屑厚度的砂带磨削表面粗糙度预测模型

胡小龙,齐俊德

(1.砾合(上海)科技有限公司,上海 201111;2.西北工业大学 机电学院,西安 710072)

磨削一般作为零件成型的最后一道机加工序,是保证零件表面质量的重要技术手段。其中砂带磨削以其高去除率、低磨削温度和消耗等特点[1],在航空、航天及汽车制造等领域得到了广泛应用。

砂带磨削是一个柔性材料去除过程,加之砂带表面磨粒分布及其出刃高度的随机性特征,大量微小磨粒与工件表面的塑性及切削作用使工件表面形成深浅、疏密、形状和纹理不同的微观轮廓,导致工件表面质量难以精确预测。表面粗糙度作为表面加工质量的重要评价指标,直接影响工件服役性能及使用寿命,已成为工程界和学术界的研究热点[2-3]。

许多学者对磨削表面粗糙度预测进行了大量的研究工作,并取得丰硕成果。现有粗糙度预测方法主要分为3种:理论分析、试验研究及智能方法[4]。基于理论分析的表面粗糙度预测方法主要是通过研究刀具切削后的表面形貌来计算表面粗糙度。其中未变形切屑厚度模型作为反映微观切削行为的有效手段,已经被广泛用于磨削粗糙度预测。Rogelio等[5]在砂轮磨削下采用基于概率的未变形切屑厚度模型,建立了算术平均表面粗糙度模型。理论建模虽然可以得到显性量化模型并适用于不同加工条件,但理论模型计算过程复杂,且由于计算条件的理想化而导致预测精度较差。为了适应实际工业生产的需要,诸多学者通过试验方法研究加工工艺参数与粗糙度之间的对应关系来建立粗糙度经验模型。Khellouki等[6]利用砂带与工件之间的平均接触力和磨削时间建立了预测模型,研究了磨削过程中工件表面粗糙度的变化规律。试验方法实施简单,但是当工况发生较大变动时,特定的试验模型则不再适用。为了克服以上2种方法的不足,智能算法已被广泛用于表面粗糙度预测,主要包括人工神经网络(ANN)、模糊逻辑(FL)、遗传算法(GA)等[7-8]。其中,人工神经网络由于具有自组织、自学习和自适应非线性系统的特点,是目前应用最广泛的智能算法之一。神经网络模型的预测精度及效率对输入数据具有较强的依赖性。目前表面粗糙度预测模型多以宏观工艺参数直接作为神经网络的输入层参数,虽然简单方便,但由于缺乏对粗糙度的形成机理的反映,因而导致模型的预测精度较低。

基于上述分析,本文从表面粗糙度形成机理出发,有效结合神经网络算法的优势,建立了基于未变形切屑厚度的砂带磨削表面粗糙度预测模型。

1 未变形切屑厚度模型及参数计算方法

1.1 砂带磨削

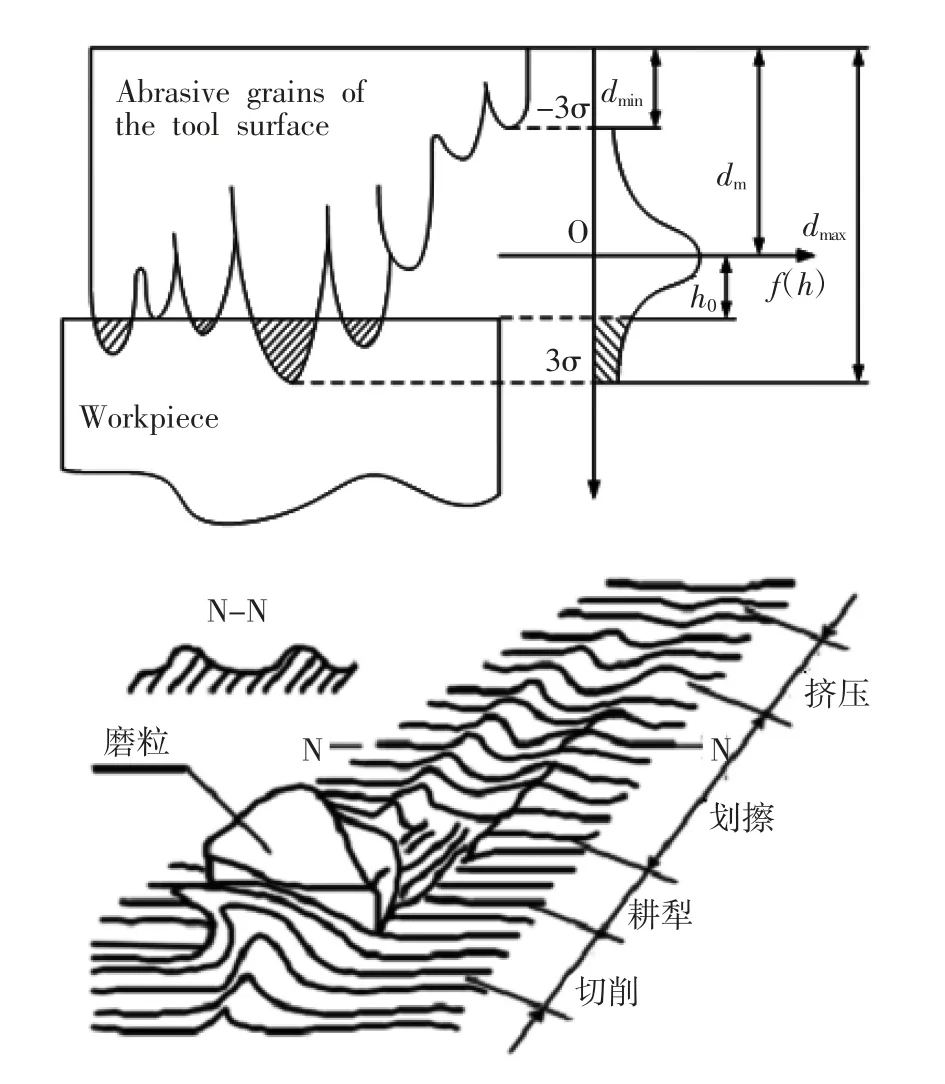

砂带接触轮一般采用橡胶等柔性材质,属于弱刚性体,磨削过程中会产生一定的弹性变形,导致磨削深度无法精确控制。另外,磨粒分布是随机性的,其出刃高度也不相同,导致磨粒与工件的交互作用包含了挤压、滑擦、耕犁和切削等多个状态,如图1所示,进而导致了表面粗糙度预测建模的困难。

图1 砂带磨粒出刃高度分布及磨削状态示意图

1.2 考虑砂带柔性特征的未变形切屑厚度参数计算方法

磨削切屑在一定程度上反映了工件磨削后的表面形貌。相关研究表明,表面粗糙度Ra与最大未变形切屑厚度呈正相关[9]。目前最为通用的未变形切屑厚度hm模型是[9]

式中:C为单位面积有效磨粒数;r为切屑的厚度与宽度之比;vw为工件进给速度;vs为砂带线速度;ap为对工件的切入深度;de为等效接触轮直径。

由于机器人的弱刚性和砂带的弹性接触特征,实际磨削切深无法直接获得,一般采用Preston方程构建去除深度模型[10]

式中:dh/dt为单位时间的材料去除深度;K为Preston常数,一般通过实验进行标定;p为法向接触压强;v为砂带与工件的相对线速度。

设砂带进给速度为vw,接触轮线速度为vs,则

当采用逆磨方式时,取加号;当采用顺磨方式时,取减号。

砂带与工件之间的接触压强分布符合Hertz定律,计算为[11]

式中:x、y分别沿抛磨轨迹的切线和法线方向;a、b分别为椭圆的长、短半轴;po为椭圆接触中心点处的最大压强,求解公式如下

在公式(2)中,材料去除率为时间的函数,因此需要建立压强p与时间t的对应关系,转换过程较为繁复。为了简化运算过程,本文建立了基于接触长度的Preston方程。

设在dt时间内,工件表面区域微元M内经过砂带抛磨加工的长度为dl,由砂带进给速度关系可以得到

将公式(6)代入到公式(2)中,可以得到

式(7)表征了单位磨削长度内的工件表面材料去除深度。对式(7)积分,即可得到材料去除深度计算公式

当x=0,b′=b时,即磨削接触椭圆中心位置处的材料去除深度达到最大,实际最大切深a′p表示为

将公式(9)代入到公式(1)中,可以得到考虑砂带-工件柔性接触特征的最大未变形切屑厚度hm模型

式中:vw、vs、a′p、de均可直接输入或计算获得,而C、r主要是基于假设和经验值获得。其中,C主要与磨粒平均粒径Me及法向磨削力Fn相关;r值通常采用试验方法来测定,一般选取经验值10[12]。

1.3 广义回归神经网络(GRNN)

GRNN具有较强的非线性映射能力、高度的容错性及鲁棒性,在逼近能力和学习速度方面有着较明显的优势,适用于解决非线性问题。因此本文采用GRNN来建立表面粗糙度预测模型。

由图2可知,GRNN具有输入层、模式层、求和层和输出层结构,输入层直接将输入向量传递给模式层。模式层神经元数目等于学习样本的数目m。模式层神经元传递函数为

图2 GRNN网络结构示意图

式中:X为网络的输入向量;Xi表示第i个神经元对应的学习样本。

求和层接收到信号后,使用2种类型神经元进行求和。第一类的神经元的计算公式为,对所有模式层神经元输出进行算术求和,其与各神经元的连接权值为1,传递函数为

输出层的神经元数目等于学习样本中输出向量的维数,在本模型中,即为将求和层的结果相除,即可得到本层节点的输出

C计算的不准确性及r采用经验值的方法都给未变形切屑厚度的准确计算带来了难度,进而影响了粗糙度的预测精度。根据前述分析,两者的数值均与磨粒平均粒径Me和法向磨削力Fn呈强相关,因此在本文构建的神经网络预测模型中,选取了未变形切屑厚度、磨粒平均粒径和法向磨削力作为输入参数,以提升预测模型的精度。

2 试验验证

2.1 试验装置

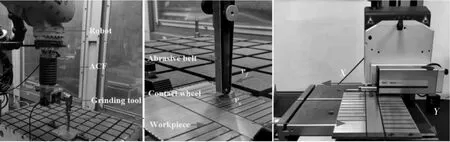

由图3可知,实验采用的机器人砂带磨削系统主要由机器人本体、ACF力控制器和磨削工具等组成。机器人型号为KUKA KR210-2,其最高负载为210 kg,重复定位精度达到±0.06 mm;柔性力控制装置为奥地利ACF,其控制精度为0.1 N;磨削工具为SuhnerUBC 10-R型电动砂带机;所用砂带为3M 237AA型金字塔砂带,实验中所用粒度号为A6、A16、A30、A45、A65;实验所用工件均为180 mm×150 mm×4 mm的Inconel718镍基高温合金矩形板材;粗糙度检测设备为MarSurf XR 20粗糙度检测仪,其测量精度可达到0.001μm。

图3 机器人砂带磨削装置

2.2 实验设计

为保证工件初始表面质量的一致性,实验所用工件均经过粗磨,其初始表面粗糙度Ra稳定在1μm左右。本实验采用正交试验方法,磨削工艺参数及水平见表1。

表1 机器人砂带磨削正交实验因素表

3 试验结果与讨论

3.1 粗糙度试验结果

试验工艺参数及结果见表2。

表2 机器人砂带磨削正交试验结果

实验所得到样本共计16组,随机选择12组作为训练集。本文选取平均绝对百分比误差(Mean Absolute Percentage Error,MAPE)和均方根误差(Root Mean Square Error,RMSE)作为模型预测误差评价指标。其中,MAPE和RMSE的计算公式如下

式中:y^i为测试集中在第i组样本的表面粗糙度网络预测值;yi为测试集中第i组样本的表面粗糙度实测真实值;n为测试集样本组数。

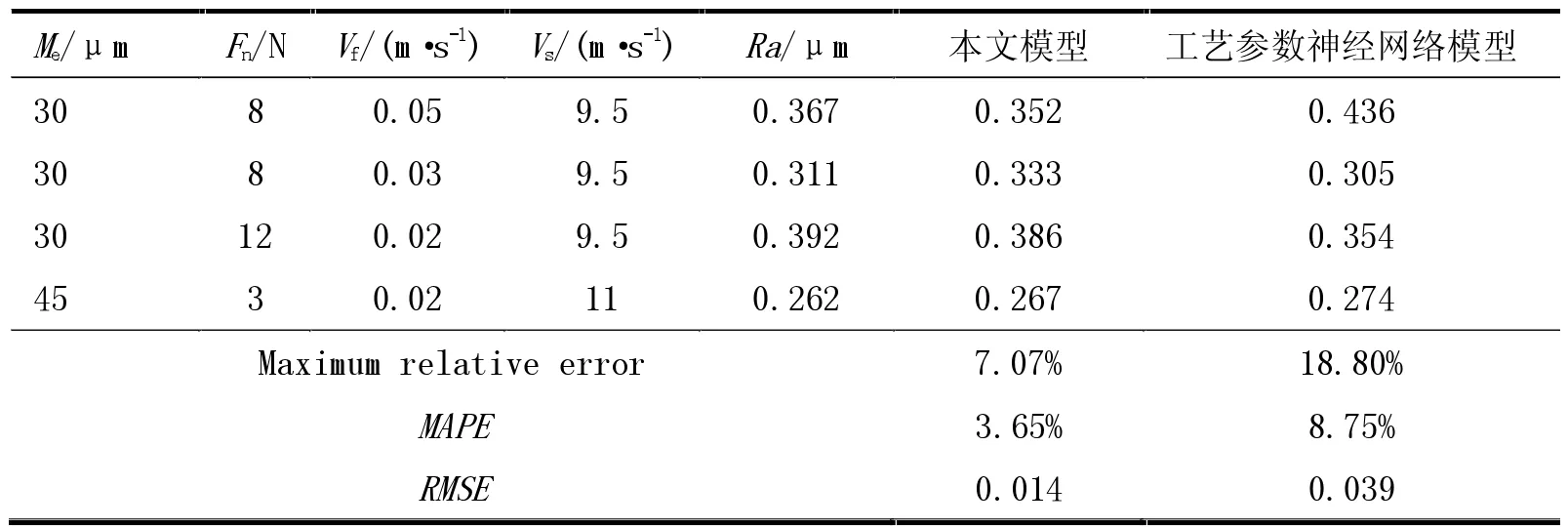

由表3可以看出,本文模型预测的平均绝对百分比误差为3.65%,均方根误差为0.014,具有较高的预测精度。

表3 基于GRNN模型的粗糙度预测结果

3.2 模型试验结果对比

进一步将本文模型与传统神经网络模型进行对比。传统神经网络模型同样采用广义回归神经网络,但在输入层参数选用上直接将磨料粒度、法向磨削力、进给速度与砂带旋转速度作为输入参数。

由表4可以看出,本模型与工艺参数神经网络模型相比,在相同训练样本数据且输入层参数减少的情况下,各项预测精度评估指标均优于后者。这是由于本模型基于的未变形切屑厚度更能反映粗糙度形成的本质,能进行更为准确的粗糙度预测。

表4 不同预测模型的表面粗糙度预测结果对比

4 结论

论文采用GRNN神经网络,提出了一种基于未变形切屑厚度模型的机器人砂带磨削表面粗糙度预测模型,主要工作如下。

1)以能够揭示磨削微观机理的未变形切屑厚度为基础,采用GRNN神经网络来建立表面粗糙度预测模型。

2)充分考虑砂带-工件的柔性接触特征,采用柔性接触计算砂带磨削切深,在未变形切屑厚度模型参数特征分析基础上,结合磨粒平均粒径、法向磨削力共同作为GRNN网络模型输入层参数。

3)进行了粗糙度预测试验与模型对比,结果表明本文模型的预测值与实际值具有较好的一致性。