不同环境中纳秒激光烧蚀单晶硅的物质抛出机理

齐立涛,陈金鑫,田 振

(黑龙江科技大学 机械工程学院,哈尔滨 150022)

引 言

单晶硅是半导体器件和集成电路等电子工业的基础材料,在大规模应用和加工生产中占据主导地位,但是,高硬度、高脆性使其成为典型的难加工材料[1]。单晶硅对紫外波段激光具有良好的吸收率,紫外光源常作为单晶硅加工光源[2]。

激光和单晶硅的相互作用与激光参数、材料属性参数等有关,加工环境对激光与材料的相互作用也有很大影响。空气环境中,激光烧蚀过程中材料主要通过喷溅的形式从孔内排出,熔融物质易粘附在微孔附近,冷却形成毛刺,影响微孔的质量[3]。静水环境中,液体可以改善微孔的重铸层和减小喷溅物;此外,静水环境会约束等离子体产生,限制等离子体膨胀,有利于减弱加工过程中热效应引起的氧化现象,使得烧蚀区域表面干净整洁,可有效提高激光加工的质量。但是激光作用水中的工件表面时,工件吸收激光能量并且向四周传递热量,易产生沸腾且形成新的产物。真空环境常作为激光加工过程保护氛围,防止产物被氧化。真空环境中,熔融物易从微孔中喷发排出,微孔的重铸层更薄、表面质量更高,沉积在微孔边缘的熔融物物质更少,同时产生的负压环境会提高加工效率,但孔深和深径比受到限制且提高了加工成本[4]。

激光与材料相互作用涉及复杂的作用机制,国内外学者针对不同加工环境中激光的作用吸收、材料抛出机理、作用机制等进行了大量的研究。UENO等人[5]针对空气和静水环境中不同激光能量密度加工单晶硅的机理进行了分析,发现水下加工时材料表面温度迅速升高,加工区域产生爆炸沸腾现象,沸腾产生的气泡促进微孔内物质的排出,易获得形貌良好的微孔。ZHOU等人[6]进行了皮秒激光在2 mm水层下打孔氧化铝陶瓷的机理和工艺试验,探究激光工艺参数对微孔直径、锥度和重铸层厚度的影响,发现水辅助激光加工会产生液体空化现象,空泡溃灭对微孔壁产生冲击力,易获得无重铸层的微孔,提高微孔的加工质量。ZHU等人[7]采用皮秒脉冲激光分别在空气和水辅助情况下对304#不锈钢板进行打孔试验,发现水辅助加工时由于毛细现象,水体会进入微孔对工件起到快速冷却的作用,加工区域产生高温高压的等离子体会抑制熔融物质向外喷射,明显减少热影响区和提高微孔的圆度,提高了微孔的加工质量。DOU等人[8]采用波长800 nm,脉宽150 fs激光对Al-Mg合金在空气和真空环境中进行加工,发现真空环境中没有激光诱导气体击穿现象,烧蚀区域的等离子体和材料熔融物质自由喷射到真空中,由于氧化效应和散焦效应的影响,真空中烧蚀速率远高于空气环境。WANG等人[9]利用波长800 nm飞秒激光在空气和去离子水环境中对单晶硅进行了单脉冲烧蚀试验,分析不同激光参数下烧蚀微孔的机理,发现去离子水环境中固液接触面温度迅速升高而产生空化气泡,气泡包裹等离子体、喷溅物抛出,减弱了高温喷溅物对材料表面的损伤,提高了材料表面的光洁度。

综上可知,加工环境是影响激光与材料相互作用的重要因素,且可以改变加工质量和加工效率,但不同环境中激光烧蚀材料的抛出机理还需要进一步探究。266 nm激光单光子能量高,可直接击穿单晶硅的原子结合键,具有热效应小、精度高、加工效率高等优点,非常适合硬脆材料的精细加工,且采用266 nm波段激光研究较少。因此,本文中采用266 nm纳秒激光进行烧蚀单晶硅的实验,利用仿真软件模拟烧蚀过程下不同加工环境中温度场、速度场对物质抛出过程的影响,探究加工过程中物质的抛出机理。

1 模型的简化与假设

1.1 模型的简化与假设

激光烧蚀是一个复杂的多物理场耦合过程,烧蚀过程中同时存在多相态物质且材料属性发生突变,为简化模型和计算,提出如下假设[10]:(a)假设液体为层流状态的不可压缩流体;(b)假设流体之间不可相互渗透;(c)假设材料各向同性,且熔沸点固定;(d)忽略等离子体的影响。

1.2 模型的参数设置

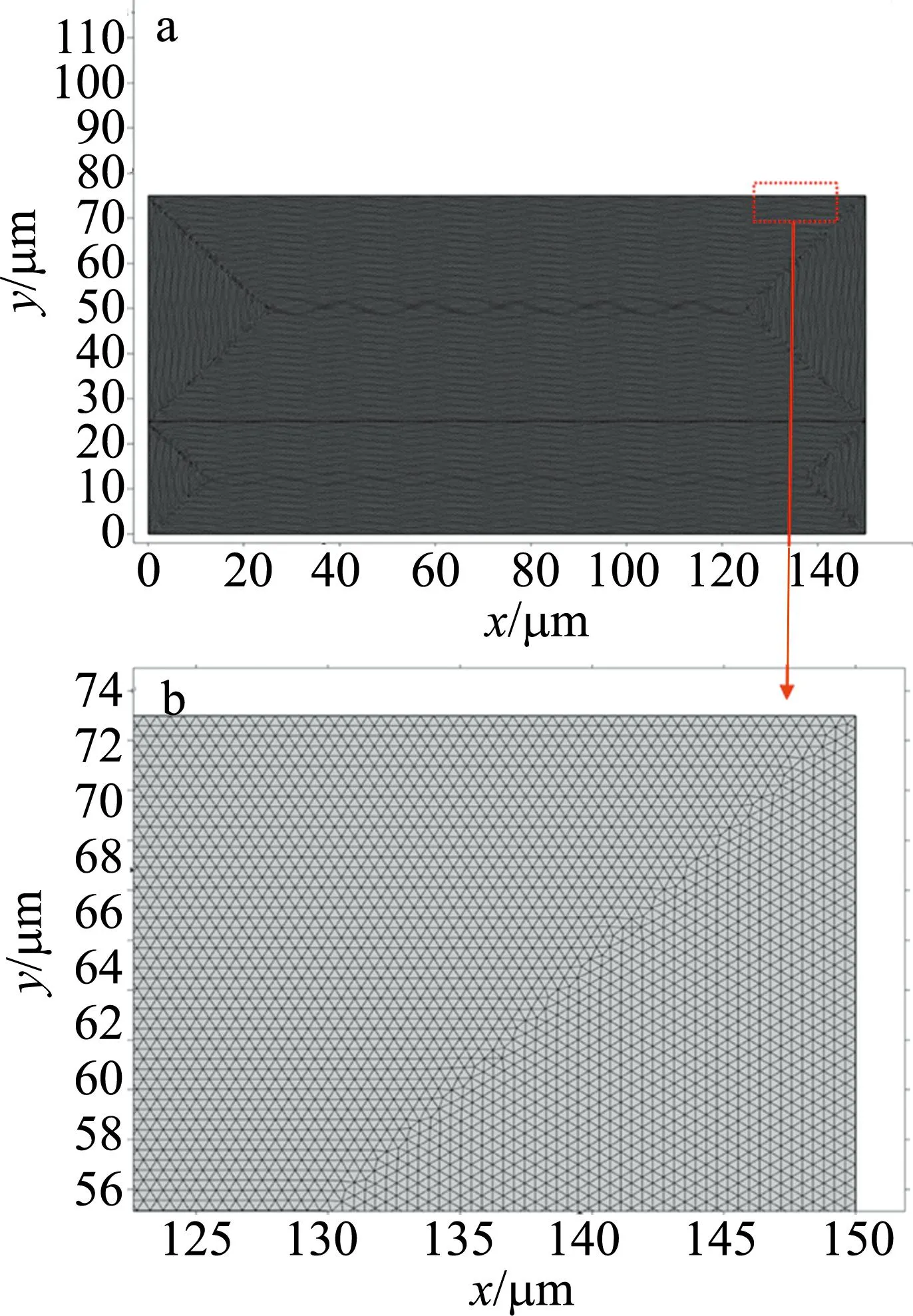

采用仿真软件内置两相流模块建立2维有限元模型,如图1所示。模型由两部分组成,上半部分代表加工环境条件,下半部分代表单晶硅材料。模型用于模拟单晶硅在不同加工环境中的温度场、速度场分布。

图1 2维几何模型

激光以边界热源方式加载单晶硅上表面位置,激光能量呈高斯分布[11],如下式所示:

(1)

式中,E是激光单脉冲能量,η是材料对激光的吸收率,R0是激光聚焦半径,t是脉冲宽度,x是激光热源位置。

激光烧蚀过程中材料的相态变化主要通过温度来反映,纳秒激光烧蚀单晶硅材料的过程是在一个标准大气压下,且环境温度为T0=300 K的条件下进行的,激光未作用材料表面时材料各处温度均匀一致。因此在仿真软件中将单晶硅材料底面和侧面设置为绝热面,绝热边界条件为狄利克雷边界条件。材料上表面的冷却方式分别为:表面对环境辐射、自然对流和热传导。自然对流换热过程处理为“外部自然对流的向上冷却”。另一方面是因为材料蒸发造成的能量损失Q2。因此,激光烧蚀过程中能量守恒方程如下式所示[12-13]:

(2)

Q2=h(T-T0)+εkB(T4-T04)

(3)

式中,ρ是材料密度,cp是材料比定压热容,u是材料的粘度,T是不同时刻下材料的温度,κ是材料的导热系数,Q1是激光热源,Q2是激光热量损耗,h是材料的对流换热传递系数,ε是材料表面辐射系数,kB是玻尔兹曼常数。

模型采用Level-Set法对固-液-气界面进行追踪。建模过程主要为传热部分和流体流动部分,如图2所示。模型分两部分完成,在步骤1中根据材料的熔点、沸点等参数对烧蚀过程中材料的物理状态进行判别,通过后处理去除气态物质获得烧蚀几何形状。在步骤2中,依据步骤1中材料相态变化对几何模型进行实时更新,各个网格内材料属性也根据材料的相态变化进行重新定义。

图2 建模流程图

由于网格单元的密集程度会间接影响仿真精度和仿真时间,采用自由剖分三角形网格,并开启自适应网格对网格不断加密直至计算结束。为了降低在计算过程中发生雅格比矩阵翻转等计算错误,上下计算域均采取等分网格的方式。网格单元大小主要参数如下:最大单元尺寸0.5 μm,最小单元尺寸0.1 μm,曲率因子为0.3,狭窄区域分辨区域为1,求解自由度个数为786149,网格划分结果如图3所示。

图3 网格划分示意图

1.3 实验设备与方法

实验中激光器为抽运Nd∶YAG固体激光器,通过非线性光学晶体倍频,经棱镜分束获得266 nm波长激光,调Q脉冲宽度30 ns,重复频率50 Hz,单脉冲最大能量1 mJ[14]。静水环境及真空环境光路系统分别如图4和图5所示。

图4 静水环境系统图

图5 真空环境系统图

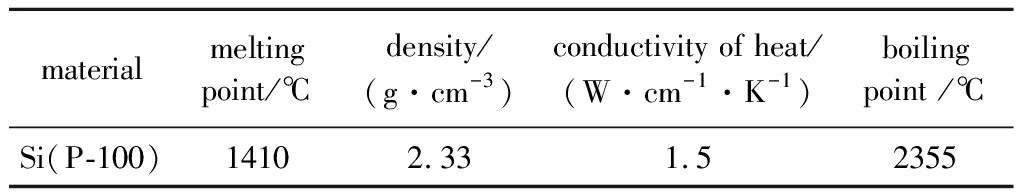

激光加工系统中,首先由激光器产生激光,通过调整电流获得所需能量,激光束经过反射镜与透镜(焦距50 mm)聚焦到工件表面。静水环境中,激光能量主要作用于水层而不利于水下材料加工,一般将激光聚焦点设置在固液结合面或以下位置[15],因此采取将工件浸没在水体下方1 mm处加工,为防止激光烧蚀引起水滴飞溅到透镜上,在水容器与透镜之间设置高透薄膜以提高实验的准确性。真空环境中,工件垂直放置于真空腔中利用前级泵和分子泵抽取真空,真空度设置为2.2 kPa。利用数字显微镜(Olympus DSX1000)和原子力显微镜(NT-MDT)对微孔形貌和表面喷溅进行检测[16]。实验材料通过商业购买的Si(P型100),材料参数如表1所示。

表1 单晶硅材料属性[17]

2 数值模拟结果验证与分析

2.1 数值模拟与实验结果对比

对空气环境中激光烧蚀结果截面进行了对比分析,为更好地呈现实验结果,模型中激光能量在平面内呈现高斯分布,使得光斑中心的能量最高,去除率更高。仿真与实验中均采用激光能量0.306 mJ,图6a为模拟得到的截面图,右侧色度条代表物质的相态,1代表气态物质,0代表固态。图6b为原子力显微镜获得的烧蚀截面。模拟仿真获得的孔深和孔径分别为370.0 nm、42.0 μm,采用原子力显微镜对微孔形貌进行测量,实验中测得孔深和孔径分别为361.5 nm、47.0 μm。仿真与实验误差在10 %。

图6 空气环境中激光烧蚀截面图

2.2 纳秒激光烧蚀单晶硅温度场分析

温度是反应激光烧蚀过程一个重要指标,因此对温度场进行模拟仿真是非常必要的。水的导热能力强,空气与静水环境中激光烧蚀温度场存在较大差异。真空环境中,真空度与导热系数成反比,真空度越高,导热系数越低[18]。

如图7所示,温度场分布受高斯光源影响,越靠近光斑中心温度越高,等温线的范围基本与光斑直径一致,烧蚀区域温度随时间不断升高[19]。激光作用早期阶段,材料表面温度迅速上升,此时激光提供的能量主要使材料熔化。空气环境中,t=15 ns烧蚀区域中心温度达到3210 K,超过材料的汽化温度,等温线表现出明显的纵向延伸。静水环境中,由于水的沸点较低,t=15 ns水体中存在沸腾现象,温度的上升较为缓慢且最高温度低于空气中;t=30 ns较空气环境中低540 K,材料的汽化区域较少。真空环境中,t=15 ns烧蚀区域中心温度相比空气中升高120 K,并随着作用时间温差扩大;t=30 ns温度差达到150 K。相同时间内真空环境中工件表面温度更高,使得烧蚀区域能够更快达到材料熔点与沸点,且烧蚀效率远高于空气环境。

图7 纳秒激光烧蚀单晶硅温度场

2.3 纳秒激光烧蚀单晶硅速度场分析

图8为纳秒激光烧蚀单晶硅速度场及实验结果。t=30 ns单晶硅在空气环境中的最大喷溅速率为14.1 m/s,喷溅集中在烧蚀区域中心位置,而静水环境速率仅为1.68 m/s。一方面水体对激光有吸收作用,到达工件表面的能量远低于空气中;另一方面水的导热系数高于空气,导致烧蚀区域中心温度低,材料的汽化转换率低,反作用力小,且水体动力粘度远大于空气,对汽化材料有覆压作用,汽化后的材料难以快速喷发出去[20]。

对比空气与静水环境实验结果可知,空气环境中汽化物质喷出带动烧蚀区域中心熔融物的排出,烧蚀区域边缘堆积微孔内飞溅出的熔融液滴,微孔周围散布许多微小颗粒。静水环境中在高能量密度的激光照射下,工件表面的水会在极短时间内沸腾,使得熔融物质留在水体中;由于水体冷却作用,静水环境中烧蚀区域洁净度很高,但烧蚀区域平整度远低于空气环境。真空环境中,飞溅物喷发遇到的阻力更低,熔融物质直接沿激光束照射方向从烧蚀区域中心喷出,激光烧蚀过程的喷溅速度与蒸汽压力有直接关系,t=30 ns时工件表面的喷溅速率为18.4 m/s,较大的飞溅速率更有利于烧蚀区域内物质抛出。

2.4 不同能量密度对表面喷溅的影响

为探究不同环境中能量密度对激光烧蚀单晶硅材料中喷溅的影响,实验中激光脉冲数量为100,能量密度范围为2.0 J/cm2~22.0 J/cm2。

如图9所示,空气环境中烧蚀表面喷溅物包括汽化产生的喷溅物和烧蚀区中心抛出的熔融液滴。汽化喷溅物的喷溅范围和熔融液滴的最远喷溅距离,都随着能量密度的增大而增大。静水环境中,由于水动态黏度较大,喷溅物会悬浮在水中,烧蚀区域微孔周围很洁净,热影响区小。能量密度对工件表面喷溅物附着的影响不大。能量密度越高,汽化作用越剧烈,产生的作用力越强,喷溅范围越大。真空环境中,微孔周围汽化物的沉积较少,多数为微孔内抛出的熔融液滴,质量较大的熔融液滴以较大的初速度沿着孔内壁抛出,质量较小的汽化物沿垂直材料表面方向溅射到真空中。能量密度增大,熔融液滴的溅射距离也有所增加,材料汽化时获得更大的反冲压力,更有利于物质的抛出。

图9 不同能量密度烧蚀单晶硅表面形貌

3 结 论

本文中针对不同加工环境条件中紫外纳秒固体激光烧蚀单晶硅进行了研究,得到了不同加工环境中烧蚀温度场和速度场变化规律。

(a)空气环境中,t=15 ns时刻区域中心温度达到3210 K,超过材料的汽化温度,汽化物喷溅速率最高可达14.1 m/s,在微孔内部蒸汽压力的作用下,汽化物带动烧蚀区域熔融物喷出。静水环境中,水体具有冷却作用导致烧蚀区域热量流失严重,最高温度比空气中低540 K。真空环境中,材料在更短时间内达到汽化温度,烧蚀区域中心温度最高,t=30 ns时,汽化物喷溅速率最高为18.4 m/s,高出空气环境的4.3 m/s。

(b)空气环境中喷溅集中在烧蚀区域中心位置,微孔附近热影响区较大。静水环境中汽化喷喷溅物质和熔融液滴会悬浮在水体中,烧蚀区域洁净度最高。真空环境中汽化喷溅物的喷溅距离,随着能量密度的增大而增大,材料汽化时获得更大的反作用力,更有利于物质的抛出。