变频技术在工业锅炉中的安全应用及经济性研究

晋旭琦

(太原市热力集团有限责任公司热源分公司, 山西 太原 030045)

0 引言

目前很多工业企业正在加快锅炉的改造升级[1],通过智能化控制系统、变频技术的应用提高工业锅炉的运行水平[2],这不仅能够提高锅炉的运行效率和安全性,对降低能耗提高经济效益也有着重要的意义。

1 自动变频控制系统的设计应用

1.1 硬件系统设计

本次研究主要以某工厂35 t/h 的工业锅炉为研究对象,该锅炉配备有两台循环泵(一用一备)、一台送风机、一台引风机以及一台炉排电机。在自动化变频控制系统设计当中,本次以PLC 控制器为核心,华研工控机为载体,利用温度传感器、压力传感器等作为信号收集器,进而根据需求对锅炉的各个附件设备进行变频控制。

本次自动化控制系统的设计当中,中央控制器以西门子S7-200 PLC 模块为主,其CPU 为RS485,具有丰富的功能和抗干扰能力,能够满足该企业锅炉自动化控制需求。信号采集设备主要有CYB-20S 压力传感器、OPG-01 型光电传感器、TXY501 温度传感器、PMC133 压力变送器、SBYC 差压变送器。变频器主要选用三菱FR-F540(L)-S 系列,根据水泵、风机的控制方式和功率的不同进行差异化选择。

1.2 软件设计

本次自动化控制系统是利用STEP7 编程语言完成的,软件编程分为主程序和子程序,编程平台为PC机STEP7V5.3 软件。主程序软件设计包含有三个功能模块,其中F1 为风机频率的设定,用于控制锅炉炉膛压力;F2 为电子信号模拟量采集模块,用于记录、监督锅炉的运行状态,在锅炉运行参数超出安全范围时发出警报;F3 为循环泵频率的设定,用于调控锅炉水压等。其中F1 功能模块子系统的软件逻辑流程如下:在系统开启后温度传感器以及压力传感器会将炉膛内温度和压力传递给中央控制器PLC 中,系统将传回的数据与温度和压力预设值进行对比,得出差值,之后将差值输入模糊PID 控制算法程序中进行计算,从而得出引风机、鼓风机的输出频率,并通过I/O 转换为电信号分别传递给FR-F540L-90K-CH 变频器和FR-F540-37K-CH 变频器中,以此用于引发机和鼓风机转速的控制;F2 功能模块子系统软件逻辑流程如下:在系统启动后,各传感器采集各部分数据信息,转换为电信号传递给PLC 控制系统,之后与预设范围进行比较,如果采集信息超出预设范围则发出声光报警,并在人机交互界面上显示故障位置测量值,同时进入应急模式,自动操控系统停机切换为手动模式,在工作人员处理后测量值保持在预设范围内则报警解除;F3 功能模块子系统的软件逻辑流程如下:锅炉系统开启后,差压变送器以及光电传感器采集锅炉水流量、水位以及蒸汽蒸发量信号,并将信号传递至PLC 中控系统,然后经过模糊自适应PID 算法计算,得出锅炉水位控制参数,通过I/O 转换为电信号传递到FR-F540L-75K-CH 变频器,改变变频器输出功率,进而调节水泵转速,在确保锅炉蒸发量的同时降低能源消耗。

2 变频控制系统在工业锅炉中的仿真模拟分析

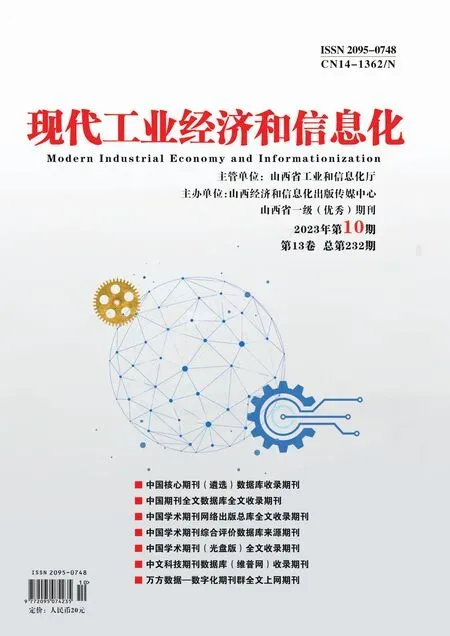

为了验证变频控制系统在工业锅炉的应用效果,本次研究利用MATLAB/Simulink 对变频控制系统进行仿真模拟,仿真结构图如图1 所示。

图1 变频控制系统下锅炉温度仿真图

本次仿真模拟将锅炉汽包水温设置为60 ℃,所得到的温度响应曲线如图2 所示。

图2 变频控制系统下锅炉汽包水温变化

由图2 可知,锅炉汽包水温在40 s 左右已经达到预设值(60 ℃),并且温度超调量最高达到70.3 ℃,与预设值相差10.3 ℃,超调率为17.17%。由此可见,在变频控制系统的应用下,锅炉温度控制能够得到良好的控制。

3 变频技术在工业锅炉中的应用经济性研究

3.1 应用安全性分析

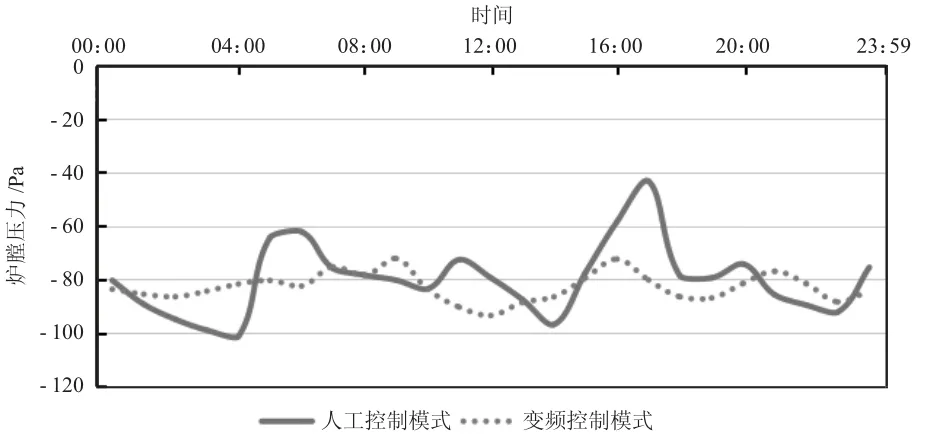

变频控制系统改造主要应用于某工厂3 号蒸汽锅炉当中,该锅炉蒸发量为35 t/h,主要为厂区生产提供蒸汽。本次锅炉改造时间为2021 年6 月1 日—2021 年7 月1 日。改造前,锅炉运行方式为人工操控,炉膛压力主要通过调控引风机和鼓风机管道上的风门进行控制,给水量由阀门进行控制。在实际生产过程中,锅炉主要在20 t/h 的工况下运行,因此本次研究也基于此工况进行分析,为了验证变频控制系统应用后锅炉运行安全性,本次选取改造前后两个典型日,对锅炉炉膛压力进行分析,经过对锅炉炉膛压力记录的计算分析,得出如图3 所示的结果。

图3 不同控制系统下锅炉炉膛压力变化情况

由图3 可知,在人工控制模式下,锅炉炉膛压力波动相对较大,甚至有部分时间段炉膛内部压力已经超出-50~-100 Pa 的范围,例如在17:11 锅炉炉压降至42.97 Pa,这不仅会对锅炉效率产生影响,还会威胁到锅炉的使用安全。而在改造完成后,在变频控制模式的应用下,锅炉炉膛压力更为平稳,并且全时段压力均在锅炉安全使用范围之内。由此可见,变频控制系统的应用能够有效提高锅炉的使用安全性,同时也能够降低工作人员的劳动强度。

3.2 应用经济性分析

本次改造工作所投入的费用主要由三部分组成,分别为设备采购费用、自动化控制系统设计费用以及设备安装费用。在自动化系统建立当中,所有涉及到的仪器仪表均换新,并执行一用一备原则,经过统计计算,所有设备采购费用(变频电机、变频器、仪器仪表等)为34.7 万元,自动控制系统设计费用(包含电气控制部分的安装连接)共13.5 万元,设备安装费用(包含安装辅材)共11.6 万元,整体自动化变频控制改造花费59.8 万元。

在锅炉控制系统改造完成后,经过一个月的运行分析发现,在同等工况下锅炉的运行能耗得到了有效的降低。具体节能结果如表1 所示。

由表1 可知,不同工况下变频节能改造的节能效果有着较大的差异,其中锅炉输出负荷越低,变频控制系统应用的节能效果更好,在15 t/h 工况下,鼓风机的节能效率达到了51.26%,引风机节能效率达到了40.76%,循环泵节能效率达到36.92%。由此可见,变频控制系统的应用具有良好的节能效果。

经过对该厂锅炉在2021 年前年应用情况分析发现,锅炉在20 t/h 的工况下运行时间最长,可以达到208 d,在负荷为30 t/h 的工况下锅炉运行时间为97 d,负荷在15 t/h 的工况锅炉运行时间为21 d,其余时间为检修停炉时间。经过计算可知,在变频控制系统应用后,该锅炉全年能够节约373 939.3 kW·h,该工厂所处地区工业电费为0.68 元/(kW·h),因此改造完成后锅炉全年能够节约373 939.3 kW·h×0.68元/(kW·h)≈25.43 万元。由此可见,在改造完成后运行28 个月时便能够抵消改造成本投入。在改造过程中所应用设备使用寿命为15年,从设备的全生命周期来看,自动化变频控制系统的改造在15 年内能够为企业节约321.65 万元。

4 结论

1)在锅炉变频控制系统设计当中选用了西门子S7-200 系列PLC,并选用三菱FR-F540(L)-S 系列变频器作为智能控制系统的执行部分,同时在硬件基础上完善软件逻辑程序,确保系统能够正常运行。

2)利用MATLAB/Simulink 对变频控制系统进行仿真模拟,结果发现在变频控制系统下锅炉汽包水温控制具有较短的响应时间,并且超调量较小。

3)将设计的变频控制系统应用于某工厂35 t/h蒸汽锅炉当中,结果表明在变频控制系统下锅炉炉膛压力更加平稳,安全性更高;以2021 年运行工况为基础,可以计算出锅炉全年能够节约电能成本25.43 万元,按设备使用寿命计算,自动化变频系统的改造能够为企业降低321.65 万元的成本,具有良好的经济性。