新型温度响应型蠕虫状胶束堵漏剂合成与评价

刘加杰, 董正亮*, 马雯静, 钟 颖, 张 浩, 刘晓博, 尹富平

(1. 四川省地质调查研究院 四川盐业地质钻井大队,四川 自贡 643000;2. 成都理工大学 能源学院,四川 成都 610059)

大尺度裂缝或溶洞等恶性漏失一直是钻井过程中的突出难题,其中,在矿层埋深较浅、裂缝极为发育和承压能力低的盐矿开采中尤为突出。我国盐矿埋深大多分布在3000 m以下,采用钻井水溶法开采,溶盐卤水重力分异、顶板水力连通易垮塌是盐矿近盐层钻遇失返性漏失或喷漏同层的特征性原因[1-2],严重制约了钻井施工顺利进行,影响了盐矿山整体开发利用,还容易引发地下大面积坍塌、地表变形等复杂地质灾害[3]。针对此类情况,目前大多开采技术借鉴了一些油气钻井的堵漏方法。杨赟等[4]针对陇东地区恶性漏失实施充气钻井和水泥漏层封堵,虽然充气钻井技术在短时间和低成本下解决了该井漏失难题,却对地层压力、井壁稳定性和地层含水性等带来较为苛刻的要求;温鸿滨[5]针对不同尺寸的套管完井,在侧钻井分层开采使用配套的封堵和卡封设备具有较好的经济效益,但仅适合于漏层已精准识别的井段;唐明等[6]针对地质要求,结合井况条件,使用膨胀套管充当技术套管封堵复杂地层,从设备上对复杂地层进行了钻采技术改造,能够满足钻井封堵和后续非常规小井眼钻井要求,然而膨胀管高昂的成本限制了该技术的推广;王进涛等[7]和陈德飞等[8]提出气体钻井封堵出水地层技术的关键是先封隔后堵水再解封,而具有一定承压能力的堵水剂和相配套的工艺是目前发展的趋势。

使用水泥可以实现对裂缝长时高强封堵[9-10],而通过磷酸镁或树脂改性后的水泥甚至可以实现超深地层[11]、超细裂缝[12]的封堵。但是由于裂缝的复杂性,直接注入水泥很难实现对裂缝的有效封堵,同时由于注入的水泥极易沿着裂缝持续流动,会发生泥浆漏失、封堵失败以及污染底层等安全事故。因此,实现水泥浆对裂缝的有效封堵,控制浆液的流动和减少漏失尤为重要。封堵剂注入地层,在裂缝中与地层水接触,封堵剂中有效组分在地层水-封堵剂界面之间形成具有一定强度的稳定封堵壁面,实现裂缝通道的封堵。注入水泥浆后,水泥浆遇到稳定封堵壁面后不向更深层裂缝流动,只在稳定封堵壁聚集并固化,实现水泥浆对裂缝的有效封堵。为了实现遇水触变封堵技术,封堵剂的选择是该技术的关键。表面活性物质[13]可以在油水界面稳定存在,但常见的表面活性剂在水、油两相中大多会使体系变为乳液体系,即在水或油相形成胶束,实现油水混相。LANG等[14]提出一种纳米嵌段共聚物,通过改变纳米嵌段共聚物浓度,实现了从胶束到凝胶的转变。XIA等[15]提出一种伪四聚体表面活性剂,通过自组装形成粘弹性流体,即蠕虫状胶束。

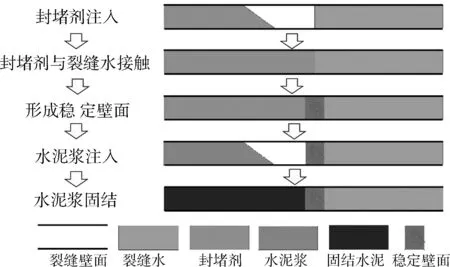

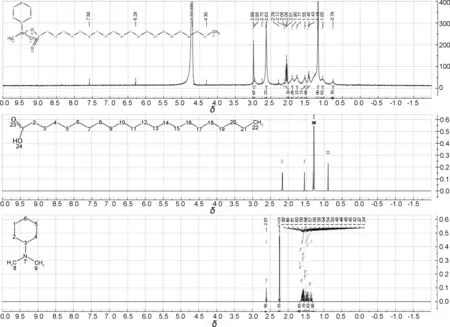

本文选择使用酸胺复合表面活性剂,既可以在水相或油相溶解,同时又会自发地向水油界面聚集,并通过自组装和界面部分的水、油形成蠕虫状胶束,从而实现界面封堵的目的(图1)。

图1 堵漏剂TDL封堵工艺设计流程示意图

1 实验部分

1.1 仪器与试剂

Is50型傅里叶变换红外光谱仪(KBr压片),美国赛默飞公司;AV 400型核磁共振仪(溶剂为D2O,内标为TMS),德国布鲁克公司;VANTEC-2000型小角度X-射线散射仪,德国布鲁克公司。

N,N-二甲基环己胺(DMCHA,DM)、山嵛酸(BA)、煤油,分析纯,成都科龙试剂有限公司;氮气(N2,纯度>99.9%),成都劲力气体公司;去离子水自制;其余所用试剂均为分析纯。

1.2 合成与表征

(1) 堵漏剂TDL的合成

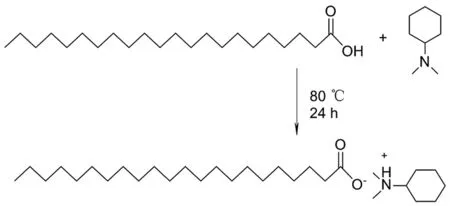

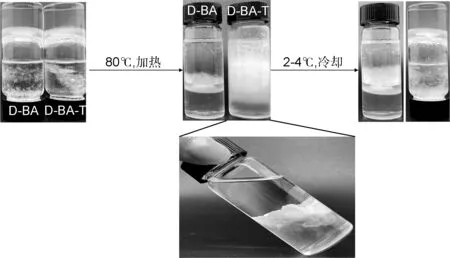

具有表面活性的界面成胶因子,通过合理的分子结构设计,如引入羟基而使溶剂整体固化[16],引入长碳链和活性基团实现溶剂-水界面的界面固化[17]。DM作为一种常见的有机叔胺,可以与常规有机酸作用生成酸胺离子对,在一定外界刺激下,离子对发生解离与生成。在MA等[18]的研究中,DM可以与油酸相互作用,发生油酸钠体系的双重CO2响应现象。尽管油酸具有长碳链,但其自身的乳化性能较强,且受酸碱环境影响较大,因此不选择油酸作为封堵剂原料。BA[19]与油酸相似,具有长碳链且可以与DM相互作用形成酸胺离子对,同时在较低温度下以固态形式存在,可以满足一定温度环境的需求。因此,将等物质的量比的DM和BA加入250 mL圆底烧瓶中,搅拌下通入5 min的N2,随后升温至80 ℃并反应24 h[20]。反应结束后得到室温下为白色固体产物的堵漏剂TDL(图2)。

图2 堵漏剂TDL的合成

(2) 堵漏剂TDL的表征

将少量固体堵漏剂和KBr一起研磨后压片,使用傅里叶变换红外光谱仪,在室温下进行红外吸收光谱(FT-IR)测试;将少量固体封堵剂溶解在在重水(D2O)中,使用核磁共振仪,对封堵剂进行核磁氢谱(1H NMR)测试。

1.3 性能测试

(1) 稳定封堵壁面的形成与表征

将模拟油和堵漏剂混合成的封堵剂工作液加入到装有水的量筒中,观察稳定封堵壁面的形成。将稳定封堵壁面取出,使用小角度X-射线散射仪(SAXS)表征。

(2) 封堵承压性能评价

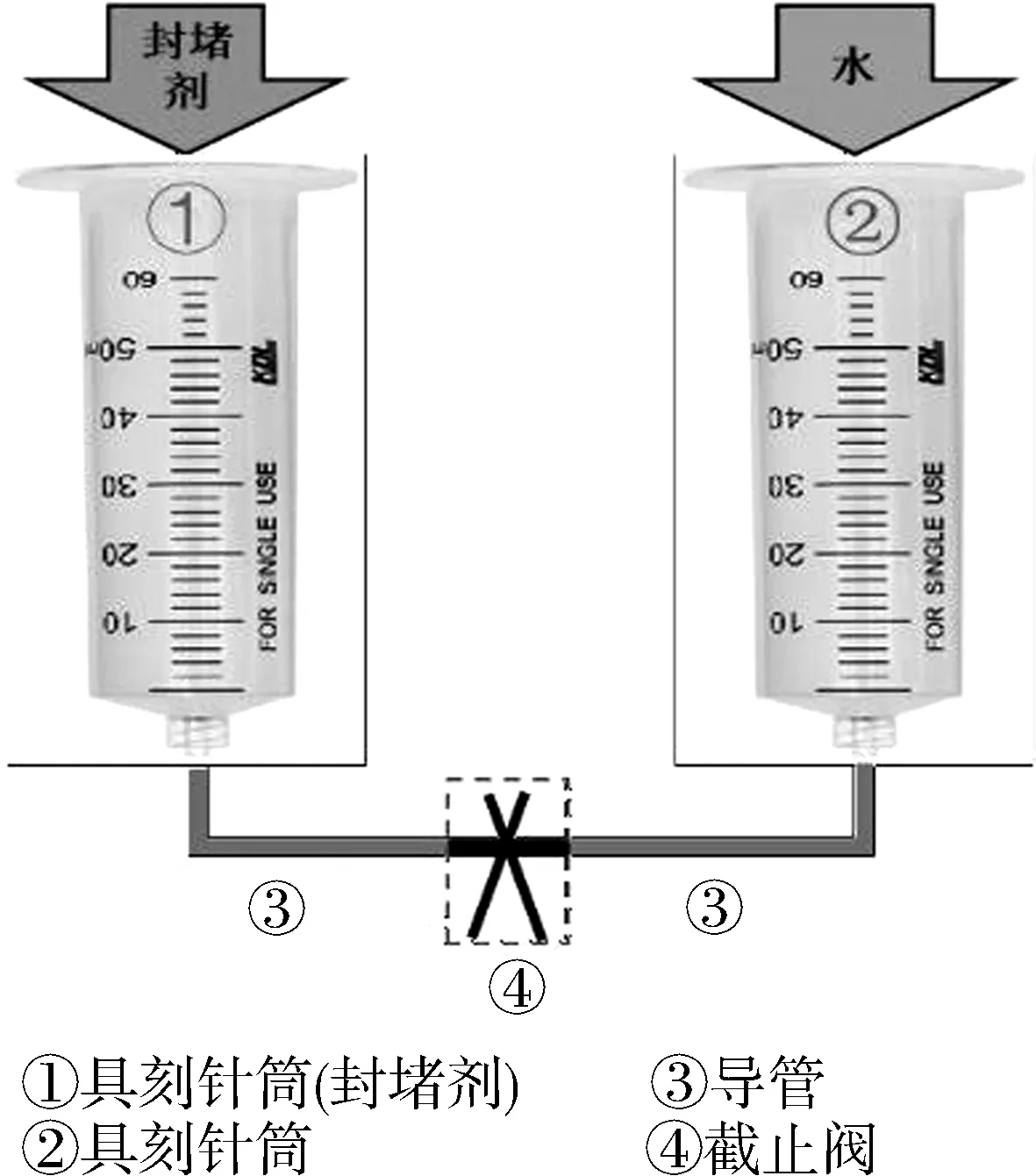

在观察稳定封堵壁面的形成的过程中,将量筒倒置,评价稳定封堵壁面的重力承压能力。利用连通装置,在连通器(图3)两侧分别加入水和封堵剂工作液,观察稳定封堵壁面在小尺寸连通导管中的形成。往一侧加水或模拟油,模拟地层裂缝间流体体积造成的压力变化,评价稳定封堵壁面的承压能力。分别在针筒(φ=4 mm)、 量筒1(50 mL,φ=21 mm)和量筒2(100 mL,φ=26 mm)等不同管径的容器内加入10 g、 50 g和100 g水,再加入10 mL封堵剂浓度为5%(质量分数,下同)的模拟油。待稳定封堵壁面形成后倒置量筒,观察稳定封堵壁面的静态承压,并对稳定封堵壁面的单位面积承压能力进行评价。

图3 简易连通器结构示意图

(3) 温度对稳定封堵壁面的影响

将室温下形成的稳定封堵壁面置于不同温度下的水浴中,加热或冷却30 min,观察温度对稳定封堵壁面稳定性的影响。在较高温度下加热使稳定封堵壁面失去稳定性,将其放入2~4 ℃冰箱冷藏30 min后,再观察稳定封堵壁面的稳定性。

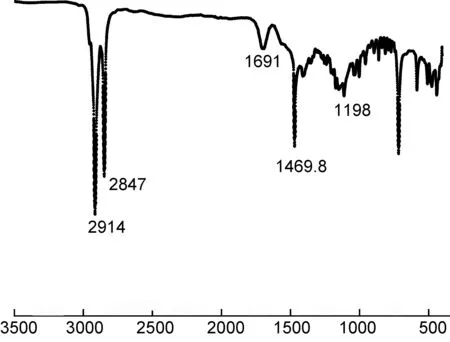

ν/cm-1图4 堵漏剂的红外谱图

图5 堵漏剂的核磁氢谱

2 结果与讨论

2.1 堵漏剂TDL的结构表征

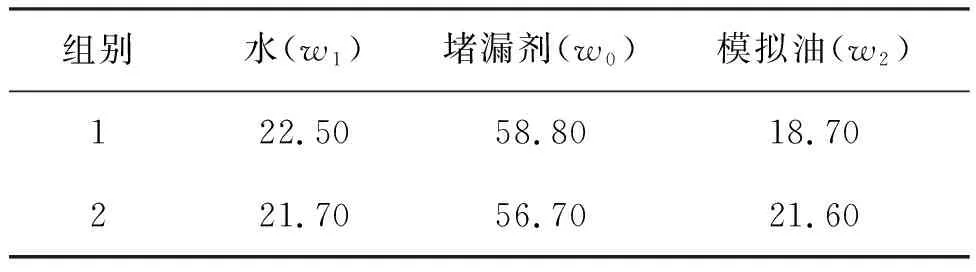

堵漏剂的红外谱图(图4)中,1691 cm-1为C=O的伸缩振动峰,1198 cm-1为叔胺C—N的伸缩振动峰,1469 cm-1为C—H面内弯曲振动峰,2847 cm-1和2914 cm-1为C—H伸缩振动峰。在封堵剂的核磁氢谱(图5)中,1H NMR(400 MHz, D2O)的数据为:δ7.58, 6.29, 4.71, 4.30, 2.99, 2.95, 2.75, 2.63, 2.29, 2.12, 2.08, 2.06, 2.04, 1.90, 1.77, 1.55, 1.45, 1.43, 1.18, 1.05, 0.76。原料DM在δ2.24出现的甲基H特征峰在产物中变成了δ2.29,这是由于相邻的N受到原料DM上失去H的羟基O的强吸电子作用,导致甲基H向高场移动;原料BA在11.87 ppm出现的羟基H特征峰不在堵漏剂的核磁数据中出现,证实产物中无游离羟基存在。因此,红外光谱和核磁氢谱数据均表明,封堵剂成功合成并且原料无残留。

2.2 稳定封堵壁面的形成与结构分析

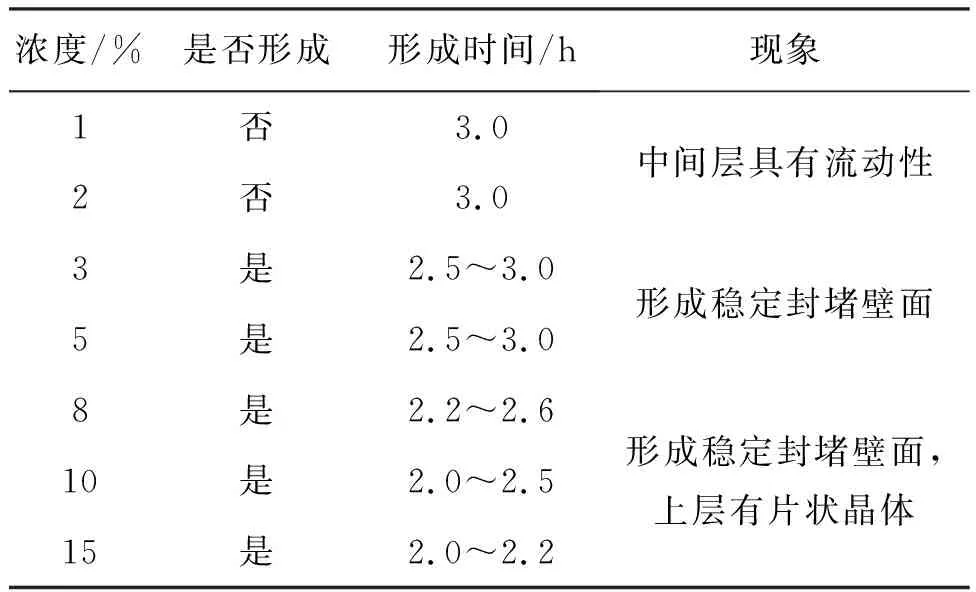

将不同浓度的封堵剂加入水中,观察稳定封堵壁面的形成,结果如表1所示。形成稳定封堵壁面所需封堵剂的最低浓度约为3%。浓度低于3%,中间壁面具有流动性,浓度高于3%低于15%,中间壁面具有较好的壁面黏附性和无流动性特点。封堵剂浓度高于6%,在形成稳定封堵壁面后,可以在上层见到析出的片状晶体,即有较多的堵漏剂未参与中间稳定封堵壁面的形成,因此确定形成稳定封堵壁面的封堵剂浓度为3%~5%。而稳定封堵壁面形成的时间随堵漏剂浓度的增加而减少,说明封堵剂的用量会影响稳定封堵壁面的形成过程,即封堵剂在油水界面的聚集速率影响稳定封堵壁面的形成速率,但总的形成时间不少于2 h,限制了封堵剂的实际应用。

表1 稳定封堵壁面的形成

对形成的稳定封堵壁面进行成分分析。将稳定封堵壁面取出称重,质量为m,体系原有水的质量为m1,原有模拟油的质量为m2;形成稳定封堵壁面后,体系剩余水的质量为m3,剩余模拟油的质量为m4,通过公式可以得到稳定封堵壁面的组成w1、w2和w0,即水、油和封堵剂的比例,结果如表2所示。结果表明,稳定壁面含水22.10%,含油20.15%,堵漏剂含量为57.75%(以上均为均值)。封堵剂为稳定壁面主要成分,稳定封堵壁面含有较多质量的水和模拟油,可以减少泥浆注入后封堵剂对地层的污染。

表2 稳定封堵壁面的组成(质量分数)

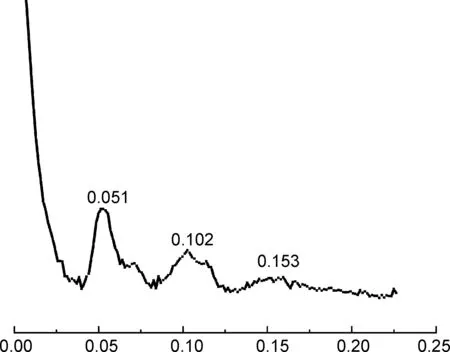

将稳定封堵壁面取出进行小角度X-射线散射分析,结果如图6所示。图6中显示出明显的散射峰,其中横轴散射因子q(1) ∶q(2) ∶q(3)=1∶2∶3,表明稳定封堵壁面以层状液晶凝胶结构存在。稳定封堵壁面的层状排列方式,结合X-射线散射数据、Bragg公式以及稳定封堵壁面的具体组成比例进行计算。

q/A-1图6 稳定封堵壁面的小角度X-射线散射

通过Materials Studio软件计算封堵剂分子的长度为34.69 Å,封堵剂分子结构如图7(a)所示。封堵剂形成的稳定封堵壁面结构如图7(b)所示,即在稳定封堵壁面微观结构中,封堵剂在水-模拟油之间以疏水碳链在内、亲水头基在外的形式形成层状结构,油相存在于封堵剂疏水碳链之间,水分子存在于双分子层间。Materials Studio软件给出稳定封堵壁面的结构如图7(c)所示,即封堵剂分子发生聚集缠绕形成稳定封堵壁面,只有少量的水和模拟油被包覆在封堵剂链中,而体系存在的大量水和模拟油不参与稳定封堵壁面的形成。

图7 封堵剂分子长度(a),层状液晶(b)和稳定封堵壁面(c)

2.3 稳定封堵壁面承压性评价

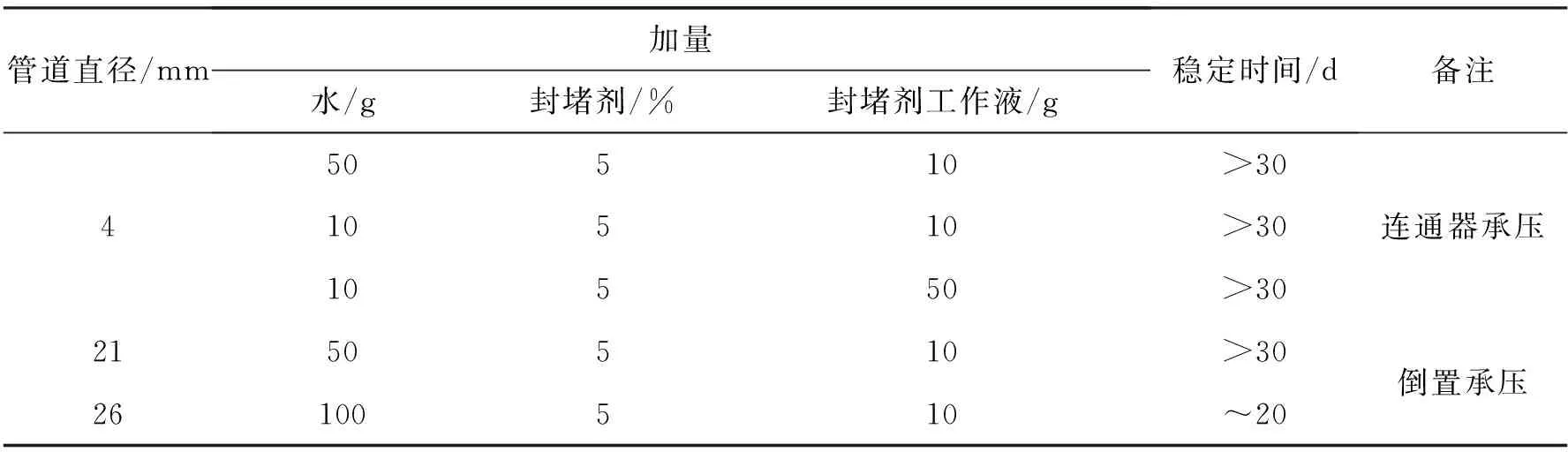

针对地层裂缝结构,使用简易连通装置模拟不同尺寸裂缝中封堵剂和地层水接触后形成的稳定封堵壁面的抗压能力如表3所示。对于连通器装置,受到油水接触面限制,尽管形成的稳定封堵壁面总体积较小,但是可以承受自身质量100倍地层水或工作液的挤压,说明该稳定封堵壁面在地层裂缝中可以稳定长期存在。倒置承压试验则证实形成的稳定封堵壁面可以承受自身质量的100倍地层水质量的重力压力,且可以维持承压超过30 d不发生变形,说明形成的稳定封堵壁面具有良好的承压性能。同时,倒置装置中稳定封堵壁面除了要面临水的垂直重力挤压,还面临着稳定封堵壁面与通道壁面的黏附效果问题。而倒置承压则证实该稳定封堵壁面除了具有强的承压能力,还具有良好的黏附能力,这也使稳定封堵壁面在地层裂缝中可以有效实现对通道的黏附封堵。稳定封堵壁面的承压面积、上层水的重力、稳定封堵壁面单位面积承压压强和单位质量封堵剂的承压压强可以根据公式计算得到。

表3 不同尺寸下稳定封堵壁面的稳定性

因此,对于4 mm管径的连通器,稳定封堵壁面单位面积承压压强p=3.90×104Pa,单位质量稳定封堵壁面单位面积承压压强pw=7.80×107Pa/kg。对于50 mL量筒,形成的稳定封堵壁面单位面积承压压强p=1.417×103Pa,单位质量稳定封堵壁面单位面积承压压强pw=2.2834×106Pa/kg;在以上压强条件下可以稳定超过3 d。对于100 mL量筒,形成的稳定封堵壁面单位面积承压压强p=1.847×103Pa,单位质量稳定封堵壁面单位面积承压压强pw=3.694×106Pa/kg。以上数据表明,封堵剂在裂缝等微小通道中形成的稳定封堵壁面,其单位质量稳定封堵壁面单位面积承压压强pw=7.80×107Pa/kg,即78 MPa/kg,可以满足大多地层的压力。

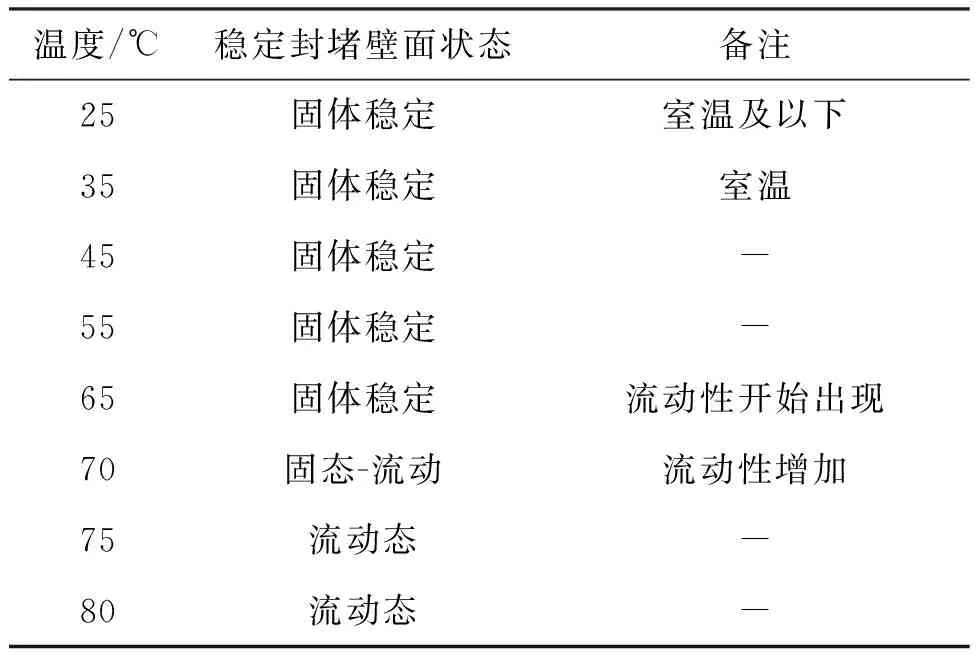

2.4 评价温度对稳定封堵壁面的影响

室温下形成的稳定封堵壁面,将其放在不同温度水浴锅中静置30 min,观察稳定封堵壁面在不同温度下的稳定性,结果如表4所示。在温度低于65 ℃时,稳定封堵壁面具有良好的壁面黏附能力和承压能力;温度高于75 ℃时,稳定封堵壁面完全失去固态稳定性,呈现良好的流动性;而在温度范围为65~75 ℃,流动性越来越好,固态稳定性越来越差,说明该稳定封堵壁面在温度低于65 ℃具有良好的封堵通道的能力。

表4 稳定封堵壁面在不同温度下的稳定性

室温下形成的稳定封堵壁面在80 ℃水浴中加热30 min,从不流动的层状凝胶转变为流动态(图8),稳定封堵壁面失去稳定性,对裂缝失去封堵效果。将其转移至冰箱中冷藏,稳定封堵壁面又重新出现,恢复对裂缝的封堵,说明该稳定封堵壁面具有温度响应性。

图8 温度对稳定封堵壁面的影响

本文通过一步法,由N,N-二甲基环己胺和山嵛酸合成了一种适用于中低温漏失层的新型响应型蠕虫状胶束堵漏剂。该堵漏剂溶解在模拟油中,和水接触后形成稳定壁面;稳定壁面以层状液晶凝胶结构存在,层间距为123.20 Å。在4 mm的联通管道中,单位质量堵漏剂可承受78 MPa的压力,且稳定时间超过30 d,证实该稳定壁面具有良好的承压能力和耐压能力;倒置承压实验证实该稳定壁面和地层有良好的黏附作用,可以实现对地层的有效封堵。稳定壁面在温度低于65 ℃能始终保持良好的固态稳定性,证实其具有良好的耐温性;并且在80 ℃失去固态稳定性后,在2~4 ℃低温下又可以快速从流动态转变为不流动的稳定壁面,证实该稳定壁面具有良好的温度响应性。该新型响应型蠕虫状胶束堵漏剂成功合成,且中低温漏失层具有良好的封堵性能,亦可作为水泥堵漏前置段塞以应对恶性漏失。