电热水器用电加热管腐蚀原因分析

王维思 刘 波 陈 立 冯 皓 彭敦诚 石海涛

(1.威凯检测技术有限公司 广州 510663;2.中国电器科学研究院股份有限公司 广州 510663)

引言

随着人民生活水平的提高,热水器已经成为家中必不可少的电器,其中电热水器需求比例较大。金属管状电热元件俗称电加热管是电热水器中最关键的部件之一,作为热水器的加热部件长期处于水介质中,工作环境温度高、自身成型结构复杂,具备了腐蚀的促进条件[1],其工作的可靠性决定了热水器的可靠性。在热水器加热使用过程中,电加热管散发的绝大部分热能均由被加热的介质带走,电加热管的功率密度和通过的介质流速相互交配,介质流速越高,交换系数越大,电加热管表面温度就越低,这样就延长了加热管的使用寿命。本文选取了最为常用的两种材质的加热管:800Mo和840Mo,额定功率为3 000 W,螺旋弯管,分析了加速结垢试验后电加热管的腐蚀失效机理。

加速结垢试验是评估电加热管耐久性的常规性试验,水垢附近和水垢中的Cl-和SO42-产生聚集、浓度增大,促进点蚀和应力腐蚀的发生[2]。应力腐蚀是金属在腐蚀介质和一定方向的应力作用下产生的腐蚀,应力腐蚀裂纹会沿晶界的活性通道发展形成沿晶的应力腐蚀裂纹,也会由于应力的作用产生贯穿晶粒的穿晶应力腐蚀裂纹[1]。电加热管在成型过程中由于焊接和冷弯成型会带入应力,如果加热的水质中含有Cl-离子,电加热管金属管体在应力和热水的共同作用下就有可能发生应力腐蚀,如果应力腐蚀裂纹贯穿管体表面,管体外的水接触到加热丝,电加热管就会发生短路失效。

1 试验材料及方法

1.1 样品描述

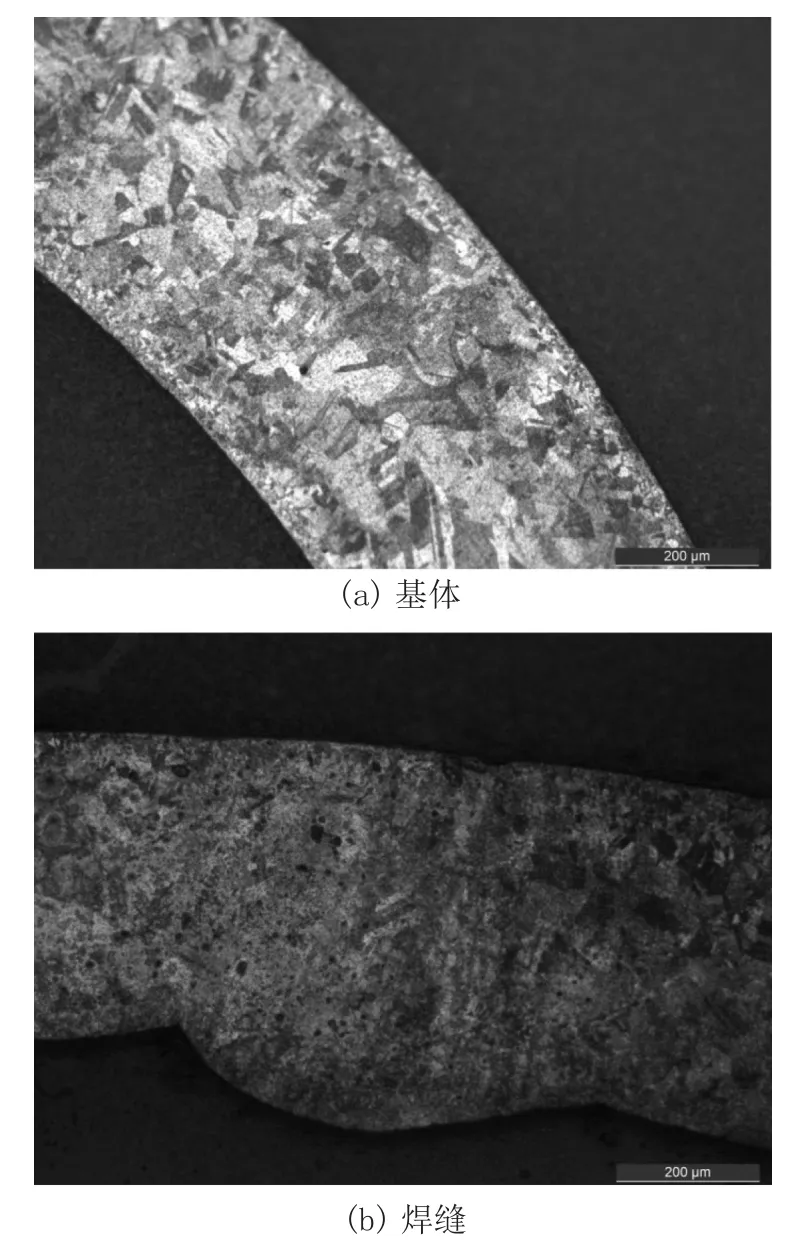

本试验所选用的电加热管管体材质为非标800Mo和840Mo,是一种高镍奥氏体不锈钢,化学成分见表1。管体通过直缝焊接成细长的焊管,管体的金相组织见图1、图2。

表1 800Mo不锈钢管体和840Mo不锈钢管体基材成分组成

图1 800Mo材质金相组织

图2 840Mo材质金相组织

材质800Mo和840Mo都含有较高含量的铬(Cr)和镍(Ni)。铬具有钝化最用,可在不锈钢表面形成一层氧化膜,常称钝化膜;钝化膜致密且可自我修复。铬不但可提高不锈钢的抗氧化性,还可提高不锈钢的电阻和强度。镍对于强碱介质具有优良的耐腐蚀性,可提高不锈钢的可塑性、可焊接性、韧性等属性。但含镍不锈钢容易出现带状组织和白色缺陷,在成型加工中需注意。

1.2 实验方法

加速结垢试验是指将电加热管置于专用的试验装置[3]内进行试验,试验溶液用分析纯试剂和蒸馏水配制,试验7天。试验过程中如果发生电加热管不能加热的现象即判定为失效。加速结垢试验的试验参数见表2。

表2 结垢实验参数

用德国徕卡公司生产的S8AP0型号立体显微镜对电加热管表面腐蚀形貌进行初步观察,用DM6000金相显微镜和德国蔡司生产的EVO MA18扫描电子显微镜对失效的电加热管样品进行显微分析。加速结垢试验后去除电加热管表面水垢,选取电加热管表面点蚀严重的部位,截取截面对截面金相组织和应力腐蚀裂纹生长、扩展情况进行观察,判断裂纹产生的原因。

2 试验结果与分析

结垢试验结束后的电加热管表面可见明显的腐蚀斑,腐蚀严重的部位主要集中在直管和弯管距离比较近的弯管内侧,如图3。在立体显微镜下已经可以观察到腐蚀斑已经向加热管管体表面向管体内发展。对管体截面的显微分析发现电加热管焊接热影响区部分相较于基体晶粒有明显长大,且有明显的Sigma(σ)相等脆性相生成见图4、图5。

图3 电加热管表面锈蚀情况

图4 800Mo材质电加热管锈蚀部位金相组织图

电加热管管体截面发现了大量的应力腐蚀裂纹,裂纹从管体表面萌生,向内发展,形成粗大的裂纹,有的甚至贯穿管体造成电加热管的漏水短路,从而失效。在粗大的裂纹上还发现了大量的二次裂纹的萌生和发展。

3 结果与讨论

结果表明,800Mo和840Mo不锈钢管体由于焊接和冷弯成型,在管体内形成了大量的粗大的奥氏体晶粒和脆性相[4,5]。由于冷弯成型后的残余应力较大,再附加焊接中存在的热应力,在腐蚀环境条件下, 造成电加热管管体发生严重的穿晶腐蚀,大量的裂纹贯穿管体造成电加热管的腐蚀穿孔导致短路失效。

应力腐蚀过程包括金属、介质环境和应力三个因素,缺一不可。应力腐蚀具有环境选择性,像不锈钢等一般认为优良的耐腐蚀材料,却在通常人们认为腐蚀不严重的环境中破裂,例如含Cl-的溶液中[6]。该种电加热管的加工成型方式不仅造成了管体的残余应力过大,应力腐蚀敏感性增强;而且在直管和弯管靠近的部位温度更高,局部腐蚀严重,在使用过程中部仅仅具备了环境条件同时也具备了应力条件,进一步促进了局部腐蚀的发生和发展,加速了电加热管的腐蚀穿孔。

4 电加热管质量提升建议

1)焊接管焊接部位及热影响区均为晶间腐蚀敏感带极易发生晶间腐蚀,电加热管不建议使用焊管。

2)电加热管在弯曲成型后,需通过热处理工艺消除加工带来的内应力,避免与组织中的脆性相是引发管体应力,加快腐蚀进行。

3)不建议使用额定功率过高的电加热管;当水垢逐渐形成并堆积后,流水不畅并伴随电加热管功率密度过高,会影响电热管的使用寿命。