某660 MW汽轮机振动异常分析及处理

王少华,张 浩

(1. 国投哈密发电有限公司,新疆 哈密 839000;2. 华能山东石岛湾核电有限公司,山东 威海 264312)

0 引言

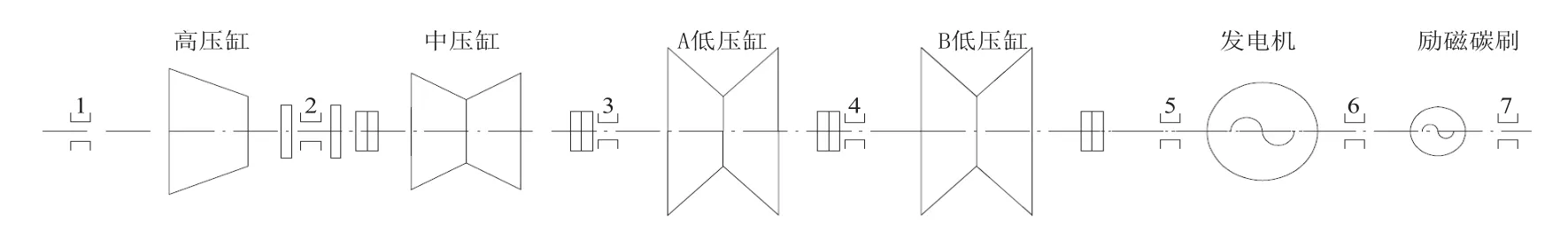

异常振动是汽轮机缺陷、隐患的综合反映[1],会对机组本体的稳定运行带来冲击,若振动发现不及时或处理不当,可能会对机组的安全产生巨大影响[2-4]。某电厂一期工程为2×660 MW机组,2014年底实现双机投产,机组为超临界间接空冷机组,汽轮机采用某品牌单轴、三缸、四排汽、反动式间接空冷汽轮机,汽轮机轴承采用单点支撑的方式,机组轴系结构及其支撑如图1所示。两台机组投运以来频繁发生轴承振动间歇性突升的现象,尤其以高压缸#1和#2轴振表现最明显,对机组安全稳定运行造成很大影响。

图1 机组轴系结构及其支撑示意图

1 机组振动概况

一期两台机组在每个轴瓦上均有的X向和Y向的轴振测量装置,以便运行监视。轴承振动的报警值为165 µm,跳闸值为240 µm。一期两台机组的轴承振动情况基本一致,均为#1、#2轴承处振动波动最剧烈,最高时超过报警值甚至接近跳闸值,#3、#4、#5、#6、#7轴承随着距离高压缸越远而振动逐渐降低,碳刷小室处#7轴承几乎看不出明显波动。以2号机组为例,#1、#2轴承振动异常升高时,主要现象为:

1)在机组检修后汽轮机运行稳定,一般在运行时间超过20 d后#1、#2轴承振动才会出现升高现象,#1、#2轴承发生振动的时间间隔无明显规律性,有时一天数次,但有时十几天一次;

2) #1、#2轴承振动主要频率为一倍频;

3) #1、#2轴承发生振动波动时,从爬升到回落至正常水平的整个过程一般持续时间为40~100 min;

4)运行中#1、#2轴承振动最高值180 µm,轴承振动升高幅度范围在50~100 µm之间;

5)机组高负荷或者低负荷时都有振动发生,但中、低负荷时出现振动频次较多;

6)#1、#2轴承发生振动时与运行参数关联度不大,在机组负荷及各参数稳定的工况下,同样会发生#1、#2轴承振动突升。

通过调取机组负荷、主汽压力、温度、润滑油压力等历史曲线与轴振历史曲线进行对比,未发现其中存在必然关联。

2 汽轮机振动原因分析

2.1 振动类型的确定

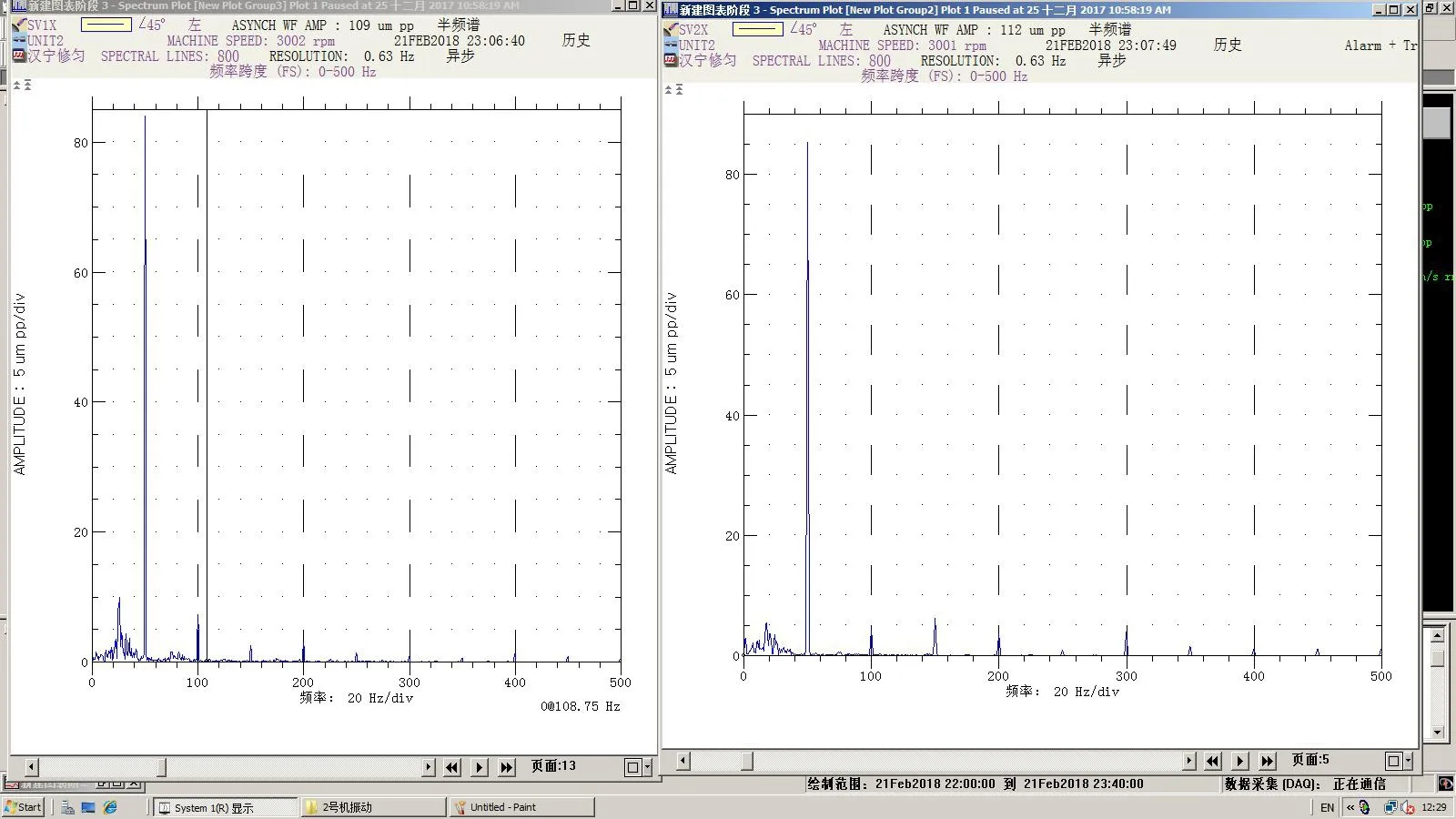

汽轮机组的振动一般有三大类型:质量不平衡、动静碰磨和轴系油膜失稳[5]。因为振动是在工作转速情况下出现的,与转速无关,故该振动不是由质量不平衡引起的[6]。为更好地确定汽轮机振动类型,调取了2号机组#1、#2轴承2018年2月21日的TDM图及振动频谱图,如图2和图3所示。TDM为汽轮发电机振动在线监测和诊断系统,能够连续地保存机组振动数据,诊断数据全面,并利用频谱分析、启停机分析、趋势分析等手段,可进行在线监测和故障诊断。

图3 振动频谱图

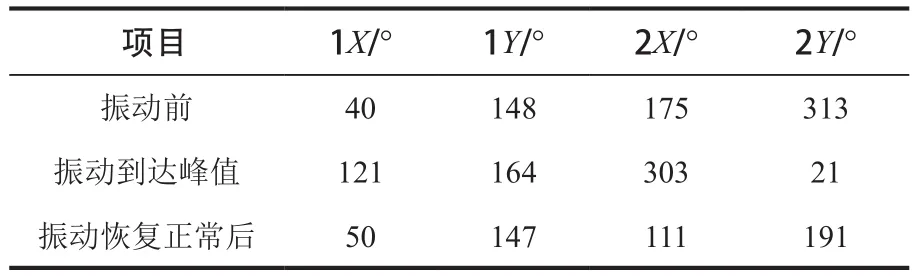

根据TDM趋势图,#1、#2轴承轴振测点相对轴振幅值从22:56开始连续变化,1X、1Y、2X、2Y初始值分别为 65 µm、56 µm、47 µm、26 µm,大约23:00开始爬升,23:07振幅达到 顶 峰, 分 别 为 100 µm、68 µm、115 µm、71 µm,23:14这些测点振幅最终分别稳定在55 µm、46 µm、39 µm、24 µm。振动过程中#1、#2轴承相位变化明显,见表1所列。

表1 #1、#2轴承相位变化

从理论上分析,引起轴承座轴向振动的原因有4个:轴颈承力中心沿轴向周期性的变化;轴承座支承刚度不对称;轴颈承力中心线与轴承座几何中心不重合;轴承座轴向共振。通过振动频谱图可明显看出,在此次振动值上升的过程中,#1、#2轴承振动以工频振动为主,占比可达90%,不符合引起轴承座轴向振动的原因,同时在振动波动过程中,振动爬升→下降→恢复耗时2 h左右,这说明该振动波动存在一个能量聚集过程,并且振动波动可以自行恢复到原始振动水平。因此可以排除该振动为轴系油膜失稳或者轴承座轴向振动造成,振动应属于其他动静碰磨。

#3~#7轴承轴振虽也有所增大,但鉴于轴承振动增加值随着逐渐远离高压缸而依次降低,且各轴承相位变化幅度极小,可判断应该是摩擦振动引起的轴振发散传递至其他轴瓦处,导致其他轴承处轴振增加。

2.2 动静碰磨部位的确定

汽轮机可能发生动静碰磨的部位主要有三个:轴瓦与转轴摩擦、端部汽封或隔板汽封与转轴摩擦、油挡与转轴摩擦。

将#1、#2轴瓦温度与振动数据进行对比,发现在轴振发生突升波动时,轴瓦温度变化并不明显,整体平稳,可以排除轴瓦与转轴发生摩擦。

汽封动静碰磨绝大部分发生在新机试运、大修或长时间停备后启动、带负荷或投运后不久[7],极少发生在机组长时间正常稳定运行的工况下。在机组长期运行后,若运行操作导致异常出现,如上下缸温差或胀差大等,使得局部间隙变小,在汽流参数轻微波动时,转轴便会与端部汽封或隔板汽封发生间歇性的摩擦。根据运行经验,工作转速下发生动静碰磨引起的振动不会很明显,且此时动静部件的充分“磨合”也会快速磨损掉接触部分,使动静接触点脱离,从而消除振动,因此这时的动静碰磨振动不可能无规律频繁发生[8-9]。同时在出现不稳定振动时,运行人员对运行参数、疏水系统、汽封供汽温度、上下缸温差等进行了彻底检查,都没有发现明显波动和异常,这与汽封动静碰磨的特性不符,因此可以排除汽封与转轴发生摩擦。

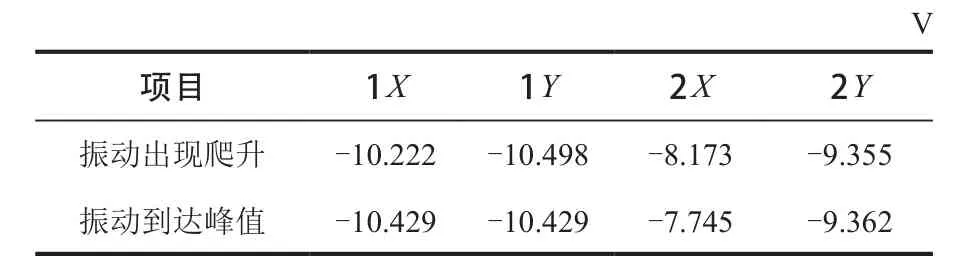

通过查看TDM系统相关数据,发现振动波动前后,1#、2#轴振探头的间隙电压变化不大,见表2所列。这说明轴颈在轴承中的静态平衡位置相对稳定,即转子在汽缸中的位置变化不大,那么发生动静碰摩的原因应为静止部件变形,可能是缸体膨胀不均或油档积碳引起的摩擦。

表2 1#、2#轴振探头间隙电压数据

转轴与油挡摩擦是由于轴承箱内为微负压状态,油挡密封齿与转轴之间可能会吸入灰尘杂质,形成油垢。在高温作用下油垢会碳化固结,越积越多后与转轴发生摩擦、挤压,油垢脱落后即引发间歇性摩擦振动。也就是油挡积碳导致的碰磨[10]。根据运行现象,振动有明显的随机偶发性,与运行参数变化无明显关联规律,因此认为油挡积碳碰磨的可能性较大。

为验证上述分析,决定在检修时对#1、#2轴承进行检查,观察其油挡结垢情况,最终在检修过程中,发现#1、#2轴承油挡存在较为严重的积碳现象。

2.3 油挡积碳振动机理

油挡积碳具有四个条件:润滑油、杂质、高温、时间。油挡内存有少量润滑油不可避免,汽轮机润滑油系统投运后,轴承箱呈微负压状态,环境中的灰尘、油烟、保温颗粒等很容易被吸入油挡处积存下来,然后与残留在油挡内的润滑油混合,形成软质油垢混合物。

由于当前机组发生摩擦振动的部位主要是#1、#2轴承,两轴承位于高压缸端部。单轴承支撑设计使得轴承箱与汽缸间距小,热辐射和传热的影响造成轴承油挡温度较高;同时油挡距离轴封较近,运行中也发现#1轴承处轴封有漏汽的现象,也造成轴承油挡温度异常升高,这就为油挡内油垢混合物提供了高温的烘烤环境,碳化固结作用明显,在机组连续运行一段时间后形成了质地坚硬的碳化物。

积碳在油挡密封齿上造成油挡与转轴间隙减小,而积碳过程是持续性的,当积碳到一定程度,油挡将与转轴发生碰磨。碰磨发生时轴承振动表现为不断升高,机组磨合一段时间后,积碳被磨掉或挤向油挡两侧后油挡间隙重新变大,当油挡与转轴碰磨脱离时轴承振动表现为逐渐恢复正常。但是在不处理故障的情况下,随着运行时间增加,油挡积碳继续增加,由此形成了间歇性摩擦振动。

3 汽轮机振动的治理

保温棉、油泥、油挡处不能及时排出的吸入性杂质,不断积累,在高温下逐渐碳化是引起油挡积碳的主要因素。因此治理#1、#2轴承间歇振动主要是抑制杂质的吸入和降低油挡温度。

3.1 运行策略调整

由于本机组轴承油挡积碳的来源之一是吸入的保温棉,为减少保温棉进入轴承箱油挡,又避免油烟通过外油挡溢出,在机组运行中适当调整降低了轴承箱内的负压:将主油箱负压由原来的-2 000 Pa调整为-500 Pa。

在进行保温工作时停运润滑油系统,避免轴承箱内形成负压。保温工作结束后,将油挡周围附近的灰尘和保温碎屑彻底清理干净。

机组虽然装设了轴系监控装置,可以对振动实施在线监控,但运行及技术人员加强了对振动数据的收集工作,建立相应台账,便于异常振动发生时快速判断原因并制定有针对性的处理措施。

3.2 技术改造

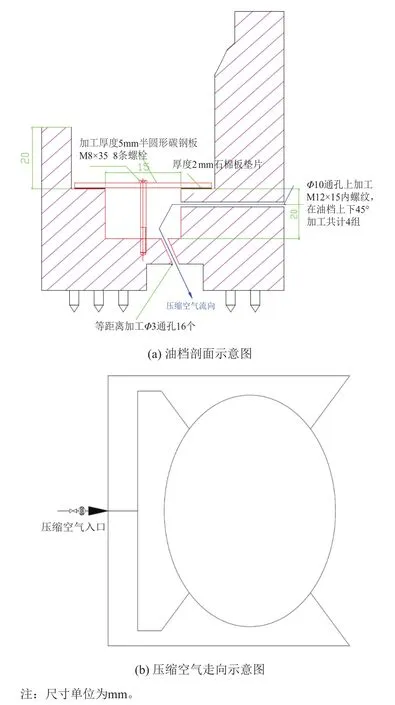

针对机组油挡积碳的问题,技术人员提供了三种技术改造方案:1)在油挡外部加装隔热板,降低油挡温度。这种技改方案减少了轴封对油挡的辐射传热,也减少了油挡处于高温状态的时间,降低了积碳产生的可能;2)加大油挡回油孔的尺寸或者增加回油孔数量,保证回油的通畅,减少在油挡处积存的可能;3)优化油挡结构,改为气密式油挡。经分析对比,机组采用了第3种方案,如图5所示。

图5 油挡改造示意图

该方案是在原轴承密封油挡中间通入清洁、恒压的压缩空气,在油挡处形成一道局部正压的空气密封环。一方面通过油挡保持正压将散落在油档处的保温棉颗粒、灰尘及时吹走,保证了油档处的清洁度,从而改善了油档的运行环境;另一方面通过压缩空气的对流换热对油挡进行冷却。由于杂质和高温两大关键因素被抑制,也就避免了碳化物的产生。

3.3 治理后效果

在采取上述运行策略,且技改项目完成并投入运行后,机组运行情况良好,振动均在优良范围内,至今未发生过机组参数稳定时轴承间歇性振动的情况。后期机组大修中,对#1、#2轴承也进行了揭瓦检查,发现油挡清洁度良好,未产生明显的积碳,轴颈表面也无摩擦痕迹。由此可见,该机组由油挡积碳引起的间歇性振动问题得到彻底解决。

4 结论

通过对某电厂#1、#2轴承间歇性振动的分析和处理,结论如下:

1)该机组在正常运行工况下频繁发生轴系振动现象,主要由高压缸转子两端轴瓦油挡积碳引起的动静碰磨所致;

2)油挡积碳引起的振动多发生温度较高的油挡处,与运行参数无明显关联,表现为间歇性、以工频振动为主;

3)解决油挡积碳,应从抑制杂质的吸入和降低油挡温度两方面入手;

4)电厂应加强振动监督,建立振动数据相关台账,便于后续研究分析,快速提出针对性方案。

——会偷偷侵蚀你的发动机!