三氟三氯乙烷加氢脱氯Pd-Cu催化剂失活分析

陆子薇,廖湘洲,粟小理,隋志军

(1 华东理工大学化学工程联合国家重点实验室,上海 200237;2 上海华谊集团技术研究院,上海 200241)

三氟氯乙烯(CTFE)是一种具有含氟烯烃性质的聚合单体,经过聚合可以制备含氟涂料、树脂和橡胶等。这些材料有优异的耐腐蚀性和耐候性,常用于尖端技术、电子工业和军事领域等[1−2]。同时CTFE也是一种重要的含氟中间体,可以制备下游产品如三氟乙烯、六氟丁二烯、三氟苯乙烯等[3]。

传统三氟三氯乙烷(CFC−113)制备CTFE 合成工艺为金属锌粉还原脱氯法[4]。该方法在一定温度和压力下,将锌粉和甲醇溶剂混合均匀,形成悬浮液后倒入反应釜内充分搅拌,再连续通入过量的CFC−113,搅拌反应后得到气相产物CTFE。但采用锌粉直接脱氯,会产生大量的氯化锌副产物,锌废渣和副产物氯化锌的处理成本以及相关安全环保问题较为突出。

针对锌粉还原法存在的不足,国内外研究学者采用CFC−113 直接气相催化加氢脱氯制备CTFE。Mori 等[5]研究贵金属对CFC−113 的加氢反应表明,Pd 催化剂对CFC−113 有较好的反应活性,但对CTFE 基本无选择性。Ohnishi 等[6]研究了Tl 和Bi 修饰的Pd 催化剂用于CFC−113 加氢脱氯反应,发现Tl 对提高CTFE 选择性有利(>90%),而Bi 对提高三氟乙烯(TrFE)选择性有利。国外索尔维公司专利[7]采用活性炭为载体制备负载量为1%~5%(质量分数)的双金属加氢脱氯催化剂,用于合成CTFE联产TrFE,结果表明原料转化率大于75%,产物总选择性大于90%。国内大连振邦公司[8−9]报道了Cu−Pd−Li−La催化剂用于CFC−113加氢反应,发现该催化剂800h内平均转化率达到81%,CTFE平均选择性为88%,CTFE 和TrFE 总选择性可保持在97%左右。

尽管国内外已经有了不少关于加氢脱氯催化剂的研究,但是针对部分加氢脱氯制烯烃,目前普遍存在催化剂稳定性差的问题[10]。在CFC−113加氢脱氯制CTFE的催化反应中,催化剂的失活原因分析也鲜有报道。基于此,本文制备了Cu/AC、Pd/AC和Pd−Cu/AC 三种催化剂,进行了CFC−113 加氢制CTFE 反应性能的比较,并结合表征手段对Pd−Cu催化剂失活的原因进行分析,以期为高性能气固相加氢脱氯催化剂的制备提供指导。

1 材料和方法

1.1 催化剂的制备

采用等体积共浸渍法,将2.014g 氯化铜(CuCl2·2H2O)、0.3749g 氯化钯(PdCl2)溶于20mL水中,加入1mL 盐酸,加热搅拌直至氯化钯完全溶解。将溶液均匀浸渍在活性炭载体上,浸渍后的催化剂在室温下静置12h,之后于110℃真空干燥1h,最后于350℃下焙烧4h,制备得到Pd−Cu/AC催化剂。采用同样的方法,制备得到Cu和Pd两种催化剂。取反应后的Pd−Cu催化剂在反应器内通入一定流量比的氢气、氮气的混合气体,在450℃下还原4h,得到再生后的Pd−Cu催化剂,记为Pd−Cu(R)。将还原后的新鲜Pd−Cu催化剂记为Pd−Cu(F),反应后的Pd−Cu催化剂记为Pd−Cu(U)。

1.2 催化剂的表征

BET 表征采用Quadrasorb SI 型比表面测试仪,操作条件:样品先150℃经过真空脱气处理10h,以高纯氮气为吸附介质,液氮为冷阱测定吸脱附等温线。

CO−Chem表征采用Micromeritics公司AutoChem 2920 型一氧化碳化学吸附仪。称取0.1g 的待测样品,在Ar 气氛中以10℃/min 速率程序升温至350℃,切换至H2还原120min,还原完成后,吹扫30min 并降至室温,待基线平稳后,通入10%CO/Ar的混合气体进行脉冲吸附测试。

XRD 表征采用日本岛津Shimadzu XRD−6000 型X 射线衍射仪,操作条件:Cu Kα靶,管电压为30kV,管电流为40mA,扫描速率1°/min,扫描范围2θ=10°~80°。

H2−TPR 表 征 采 用Micromeritics Auto Chem Ⅱ2920 型全自动化学吸附仪。操作条件:称取0.1g样品放入U形管中,在Ar气氛中升温至120℃,保续2h后降至室温。通入H2和Ar流量比为10%的混合气体进行还原,10℃/min 的速率程序升温至600℃,采用TCD获取信号。

TG−DTA 表征采用Netzsch STA449F3 型热分析仪,惰性气氛下以10℃/min 的速率从室温升至400℃。

XPS 表征采用Thermo SCIENTIFIC ESCALAB 250Xi 型X 射线光电子光谱仪。仪器采用Al 靶辐射,加速电压14.0kV,功率300W。C 1s 结合能284.8eV为基准进行校正,采用XPS Peak 软件分峰拟合。

NH3−TPD 采用Auto ChemII 2920 型氨气程序升温脱附仪。操作条件:称取0.1g 样品,在Ar 气氛下升温至350℃,保持2h 后降温至50℃,再通入10%NH3/Ar 的混合气体保持20min。Ar 吹扫后从50℃程序升温至600℃,出口的氨气由TCD 检测器检测,记录氨气的脱附曲线。

1.3 催化剂的评价

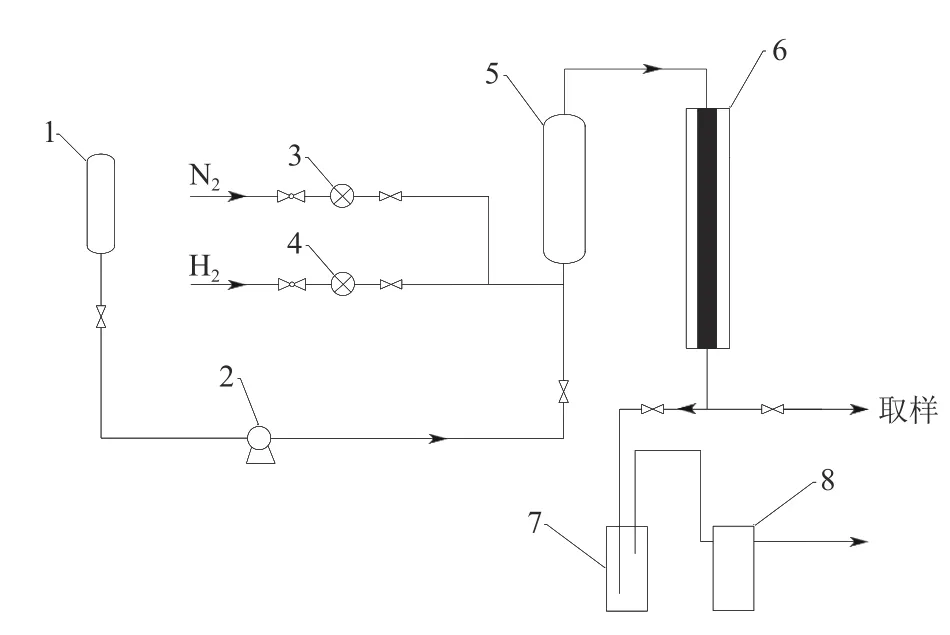

图1所示为催化剂的加氢脱氯性能评价装置流程。将10mL Pd−Cu 催化剂装填入气固相固定床反应器中,床层上下填充石英砂。在350℃下通入氮气和氢气的混合气4h,以还原催化剂,之后降温至200℃待反应。将氢气、氮气与按一定流量泵入的CFC−113 溶液混合,经预热器100℃预热混合为气相后进入反应器内发生加氢脱氯反应,反应产物依次经过水洗、碱洗洗瓶洗涤,经过活性炭吸附后尾气排放。在反应温度为200℃、反应压力为0.1MPa、液时空速为1h−1、氢烷比为4∶1的条件下评价催化剂的反应活性。反应产物采用气相色谱仪进行分析,采用校正面积归一法计算转化率和产物选择性。

图1 加氢脱氯活性评价装置

2 结果与讨论

2.1 反应活性评价

Cu(92.4%)>Pd−Cu(88.5%)>Pd(0.9%)。可以看出,Pd催化剂虽然转化率很高但是对CTFE的选择性很差,催化剂对于过度加氢产物三氟乙烷有较高的选择性(74.4%),这可能与金属Pd 对氢分子有较强的解离能力有关[11];量化计算表明,CFC−113 在Pd 表面有较强的吸附性,吸附能为0.12eV,而在Cu表面不吸附。因此,Pd对H2较强的解离能力和对CFC−113 较强的吸附能力是转化率高的主要原因。Cu催化剂具有较好的选择性但活性较低,CTFE在Cu表面的吸附能(0.18eV)低于Pd表面的吸附能(1.04eV),更容易在Cu 表面脱附,这也是CTFE 在Cu 催化剂上高选择性的原因。将Cu 引入后,显著提高了Pd−Cu 催化剂的选择性,因此Cu 作为助剂修饰Pd 对提高CTFE 的选择性至关重要。

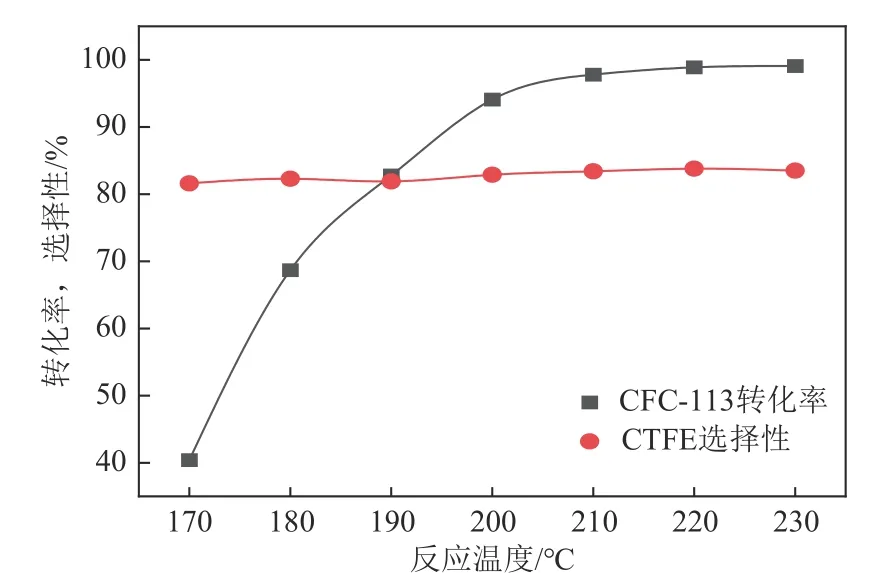

热力学研究表明,CFC−113 加氢制CTFE 为吸热反应(标况下,∆H=19.37kJ/mol)。为进一步考察温度对催化剂的反应性能的影响,图3所示为反应温度在170~230 ℃范围内Pd−Cu催化剂的反应结果。从图3 中可以看出,随着反应温度的升高,CFC−113 的转化率快速增加,在200℃时增加速度趋于缓慢,当反应温度为230℃时,转化率接近100%;这说明高温有利于催化反应的进行,加快反应速率。而在170~230℃的范围内,CTFE 的选择性基本保持稳定(83%左右),并未随着温度的升高而显著增加。

图3 反应温度对Pd−Cu催化剂反应性能的影响

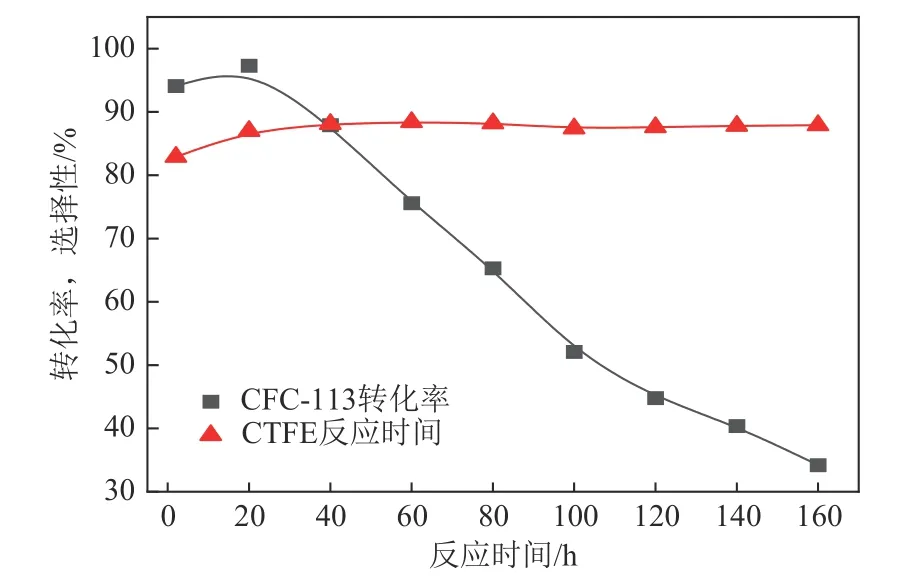

图4 所示为Pd−Cu 催化剂的稳定性考察结果。可以看出,Pd−Cu催化剂的初始转化率表现出先增后减的特点,但在较短的反应时间内(约20h),转化率快速下降,到约160h 后,已从约95%下降到约35%,催化剂出现了比较明显的失活,但在接近160h的反应时间内,催化剂对CTFE的选择性基本保持稳定。

图4 Pd−Cu催化剂的稳定性

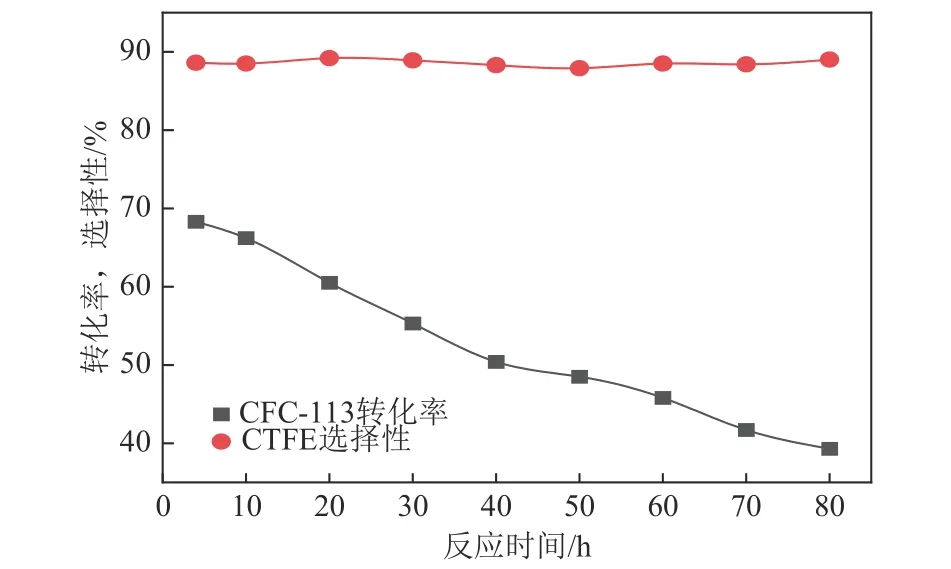

图5 所示为再生后Pd−Cu 催化剂的稳定性结果。可以看出,与新鲜催化剂比较,再生后Pd−Cu催化剂初始活性得到一定程度的恢复,但转化率(68.3%)仍低于新鲜的催化剂。值得注意的是,再生催化剂在较短的反应时间迅速失活,80h后转化率仅有39.3%,而催化剂对CTFE 的选择性(88%)则有所提高。

图5 Pd−Cu催化剂的失活再生性能

2.2 催化剂表征结果

2.2.1 催化剂的物理性质

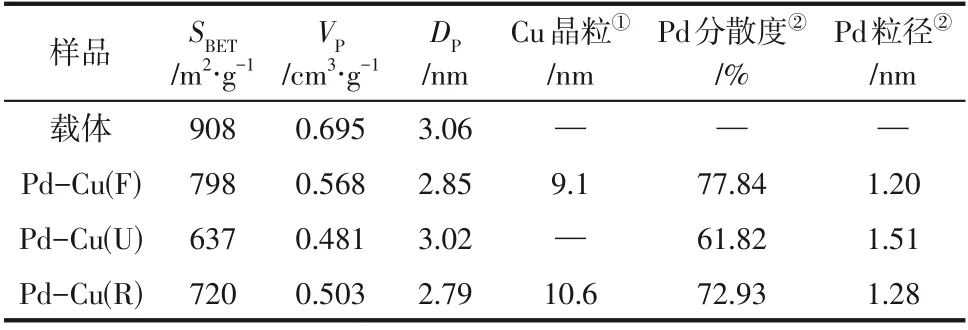

表1为载体和Pd−Cu催化剂反应前后的结构性质。从表1可以看出,载体的比表面积高达908m2/g,孔体积达到0.695mL/g;较活性炭载体,Pd−Cu(F)催化剂的比表面积明显下降,孔体积和平均孔径亦有一定程度的降低,这表明钯、铜活性组分负载在催化剂表面,并部分进入孔道内。反应后的Pd−Cu(U)催化剂比表面积和孔体积则下降显著,表明催化剂表面和孔口存在覆盖和堵塞。再生后的Pd−Cu(R)催化剂,比表面积和孔体积有所增长,但未完全恢复至新鲜催化剂状态。从表1 中CO−Chem 吸附表征结果可以看出,反应后Pd的分散度由77.84%降低到61.82%,经过再生后,分散度提高到72.93%。相对应的,再生后Pd 的粒径也从1.51nm 降低到1.28nm。因此,再生处理减小了Pd 的粒径,提高Pd 的分散度。综合上述分析,催化剂表面有机物吸附以及吸附物堵塞孔口应是反应后催化剂比表面积和孔体积下降的主要原因,但这些表面吸附物沸点较低,通过高温氢气处理大部分能从表面脱附。

表1 载体及Pd-Cu催化剂反应前后的物理性质

2.2.2 XRD分析

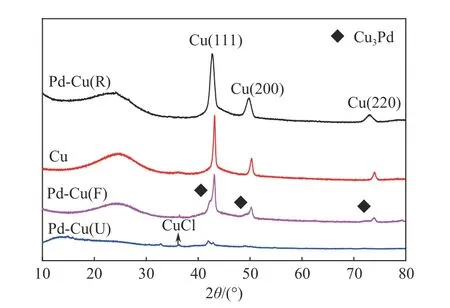

图6 所示为Cu 催化剂还原后和Pd−Cu 催化剂反应前后以及再生后的XRD图像。从图6中可以看出,Cu催化剂还原后金属Cu的特征峰(2θ=43.3°、50.4°、74.1°)十分明显。Pd−Cu 催化剂未观察到Pd的特征峰(2θ=40.1°),说明Pd可能是因为晶粒过小,负载均匀处于高分散状态,超出XRD 检测限度[12]。在2θ为42.1°、49.2°、72.4°的位置有三个肩峰,强度依次减弱,分析可能是Cu−Pd 的合金峰[13]。Fang等[14]在研究4−氯苯酚加氢脱氯反应时同样发现,Cu 助剂的引入形成了Cu−Pd 合金物种,改变了Pd 粒子的分散性和金属比表面积,合金的形成抑制了产物苯酚进一步加氢,从而提高了催化活性。反应后的Pd−Cu(U)催化剂,Cu 单质的特征峰减弱或消失,同时出现CuCl 的峰,但峰强度很弱。分析其原因,可能是由于活性组分Cu 与Cl 发生了反应,结合XPS 结果可以发现Cu 物种从单质形态转变为化合物。值得注意的是,再生后的Pd−Cu(R)催化剂,在2θ为42.7°、49.7°、73.1°又出现了明显的衍射峰,但比较金属Cu 的特征峰,衍射峰强度有一定程度的增加。同时再生后的Cu 衍射峰稍向左偏移,可能是Cu和Pd之间相互作用,再次形成合金导致的[15]。

图6 Cu催化剂和Pd−Cu催化剂反应前后XRD图

2.2.3 H2−TPR分析

图7 所示为Cu 催化剂、Pd 催化剂焙烧后和Pd−Cu 催化剂反应前后的H2−TPR 图。可以看出,Cu催化剂的还原峰出现在300~400℃,Pd催化剂的还原峰在160℃左右。而新鲜Pd−Cu(F)催化剂中明显出现了三个还原峰,160℃的峰是Pd 的耗氢峰,170℃的小峰是Cu−Pd合金的耗氢峰,而250℃的峰为Cu 的还原峰。这说明Cu 助剂的加入对Pd 的还原温度没有产生较大影响,但是Cu、Pd 之间的相互作用使得Cu 的还原温度向低温方向移动。反应后的Pd−Cu(U)催化剂出现多个还原峰,还原温度有向高温移动的趋势,说明有明显的价态变化,产生了新的Cu物种,结合XRD判断这与含氯的Cu物种形成有关。Cu价态的改变减弱了它与Pd之间的相互作用,进而影响了催化活性。

图7 三种催化剂焙烧后的H2−TPR图

2.2.4 TG分析

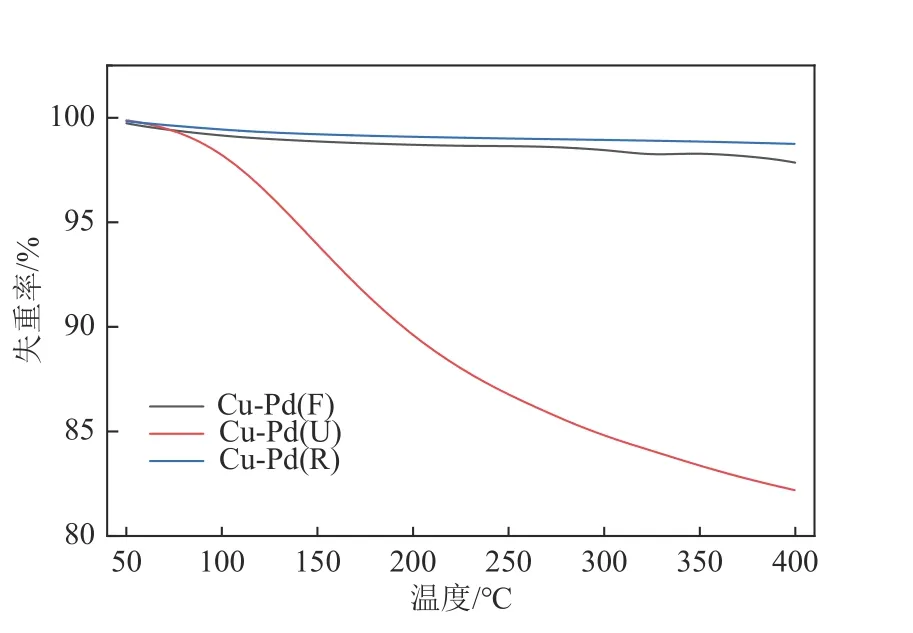

图8所示为Pd−Cu催化剂反应前后及再生处理后的TG 谱图。可以看出,相比Pd−Cu(F)催化剂,反应后的Pd−Cu(U)催化剂在100~400℃范围内有较为明显的烧失重,其失重率达到16%。结合BET的表征结果,出现较大的失重可能是催化剂表面吸附的低沸点有机物或低聚物所致。高沸物覆盖堵塞催化剂表面和孔道,也将减少反应物与活性中心的接触,从而引起催化剂的快速失活。Mori 等[5]在研究贵金属催化剂应用于CFC−113 加氢脱氯反应中发现,反应催化剂表面存在明显的有机物覆盖现象,导致了催化剂失活。值得注意的是,再生后的Pd−Cu(R)催化剂400℃内没有明显的失重情况,表面吸附的有机物或低聚物基本可以通过氢气高温脱附。但是结合再生催化剂的反应性能来看,其性能未能恢复至新鲜催化剂水平,说明催化剂失活过程中,其活性中心也发生了一定程度的变化,推测反应过程中Cu 吸附Cl 导致价态变化和高价Cu 物种的形成,这在一定程度上影响了催化剂的加氢活性。本文作者课题组采用硝酸洗涤反应后的催化剂,并进行洗涤液中氯离子测定,结果发现游离氯离子含量较新鲜催化剂明显增加,这也说明反应过程中Cl吸附在催化剂表面。

图8 Pd−Cu催化剂反应前后及再生后的TG图

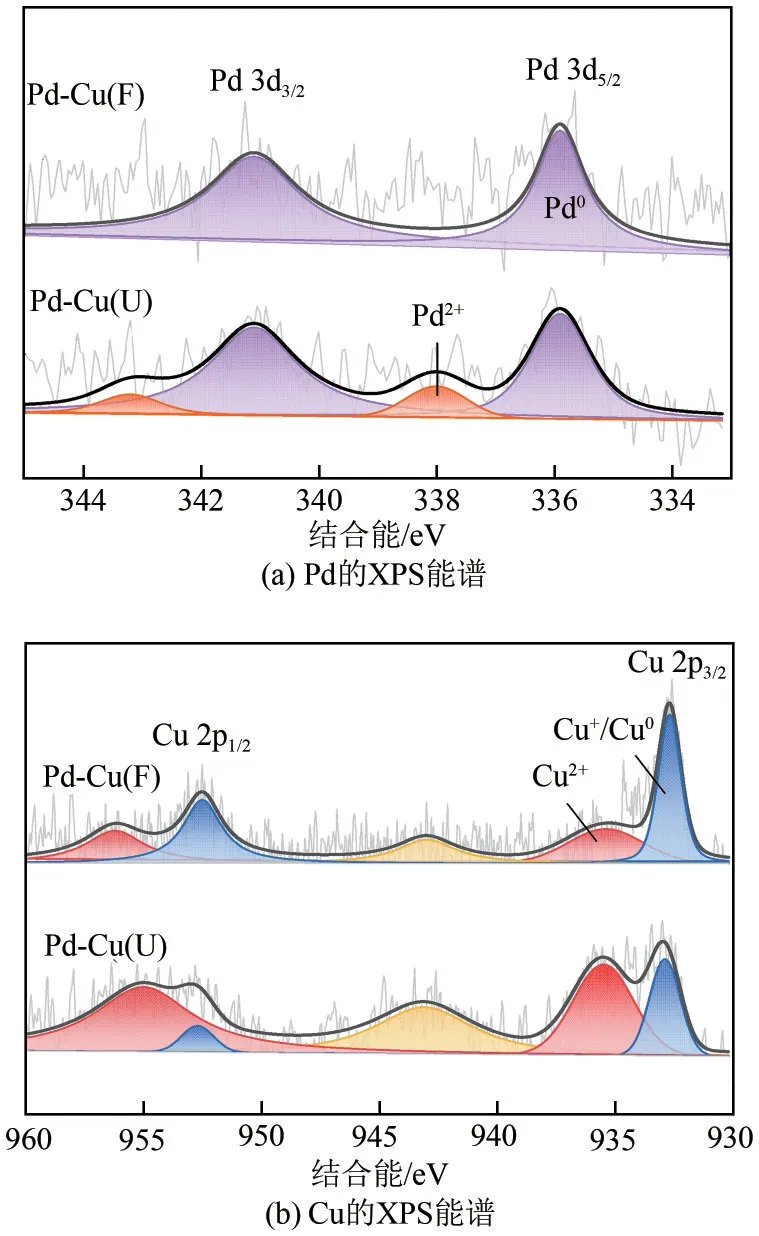

2.2.5 XPS分析

图9 所示为Pd−Cu 催化剂反应前后的XPS 图。由图9(a)Pd 的XPS 能谱可以看出,结合能位于335.9eV 和341.1eV 处的两个衍射峰分别对应于Pd0的Pd 3d5/2和Pd 3d3/2,而338.0eV 和343.2eV 处的两个衍射峰分别对应于Pd2+(以PdO的形式存在)的Pd 3d5/2和Pd 3d3/2[16−17]。基 于 拟 合 峰 面 积 的 估 算 结果,认为反应后的Pd−Cu(U)催化剂中的Pd 主要以单质的形态存在,比较稳定,这与文献[18]中提出Pd 因吸附Cl 物种导致催化剂失活的结论不一致。另外在Pd的长周期试验中,发现Pd在加氢脱氯反应中表现出较好的稳定性。

图9 Pd−Cu催化剂反应前后的XPS谱图

由图9(b)Cu 的XPS 能谱可知,结合能位于932.8eV 和935.4eV 处的衍射峰分别归属于催化剂表面Cu0/Cu+和Cu2+的Cu 2p3/2衍射峰[19−20],943.1eV处的宽峰属于Cu(Ⅱ)的特征振荡卫星峰[21−22]。可以看出,反应前大部分的Cu 处于Cu0或Cu+价态,结合XRD 的表征结果,Cu 更多为单质形态。而反应后的Pd−Cu(U)催化剂,Cu0/Cu+的峰面积减小,Cu2+的衍射峰面积明显增大,同时也出现Cu2+的强卫星峰,由此推测,反应过程中催化剂表面吸附的Cl物种与Cu发生反应,Cu的状态发生改变,这也同XRD的表征结果相符。

2.2.6 NH3−TPD分析

图10 所示为Pd−Cu 催化剂反应前后及再生后的NH3−TPD图,一般来说,将在100~250℃出现的NH3脱附峰定义为弱酸性位,250~550℃为中强酸性位,550℃以上为强酸性位。可以看出,新鲜Pd−Cu(F)催化剂在100℃和290℃附近有两个脱附峰。反应后的Pd−Cu(U)催化剂,脱附峰向高温方向移动(270℃、320℃),这与Cu吸附Cl物种产生了较强的Lewis 酸有关,同时从脱附峰的面积也可以看出,酸量增多。再生后的Pd−Cu(R)催化剂由于Pd和大部分Cu被还原,并没有重新出现弱酸的脱附峰,但在500℃和650℃左右出现了强酸性位的脱附峰,说明催化剂表面产生Cu或Pd的强酸性化合物,450℃氢气下再生无法去除,这也能解释为什么再生后催化剂的反应性能无法恢复。

图10 Pd−Cu催化剂反应前后及再生的NH3−TPD谱图

3 结论

本文制备了Cu、Pd 和Pd−Cu 三种催化剂,并对它们在CFC−113加氢脱氯生成CTFE反应中的性能进行了比较。评价结果表明,Cu 的加入有利于提高CTFE 的选择性,Pd−Cu 催化剂表现出良好的反应性能,但随着反应时间的延长存在明显的失活现象。通过表征发现,Cu、Pd 之间存在相互作用并形成了合金,这抑制了Pd 的活性,提高了催化剂在CFC−113加氢脱氯反应的选择性。

对比反应前后Pd−Cu 催化剂的结构和表面性质,发现失活后的Pd−Cu 催化剂Pd 的价态未发生显著变化,但Cu 晶粒极易与Cl 物种形成氯化物。推测这种氯化物具有一定的迁移能力,随着反应的进行,会引起Pd−Cu双组分结构的改变,从而影响催化剂活性。此外反应后的催化剂会产生较强的酸性位,而强酸性位可能引起氟氯聚合反应的发生,生成的低沸物和聚合物会覆盖活性金属表面,导致催化剂活性下降。

450℃氢气还原再生失活的Pd−Cu 催化剂,其初始反应活性得到部分恢复,但失活速率较新鲜催化剂下降迅速,表征结果显示,催化剂上Cu 物种再次变为单质形态,表面形成了新的强酸性位。后续结合催化剂和反应工艺的优化设计,有望进一步提高CFC−113加氢脱氯制CTFE催化剂的性能。