电控负载敏感系统在液压长管路中的应用

徐彬彬,董志伟,俞超

(无锡市钻通工程机械有限公司,江苏无锡 214161)

0 前言

为了提高作业效率,各行业竞相采用大型工程机械。工程机械大多采用以内燃机为动力的集中液压源,一台工程机械有好几个、甚至十几个作业机构,这些作业机构分布在不同位置,但它们都从集中液压源获到动力。近年来出现的具有抗流量饱和及负载敏感功能的电液比例多路阀,是工程机械液压控制系统的一大进步。这种多路阀结构紧凑且具有抗流量饱和功能,利用其负载敏感信号,可对变量泵排量进行控制,使泵适应外负载及内燃机工况变化,以提高液压系统效率[1-3]。随着工程机械向大型化方向发展,其中一些作业机构与液压源的距离越来越大。

管路里不可避免地混有少量空气,这就降低了液压油的体积弹性模量,从而降低了管路中的压力传播速度。管道本身不是刚性的,当液压油受到压缩时,管壁会发生膨胀,这同样也会影响管路中的压力传播速度。由于液压源与控制阀组之间的长管道流动滞后的影响,当流量发生突变时,管道中压力会有一个瞬时突降过程;当通过某一稳定流量时,会产生一个稳定的压力降。

负载敏感阀离开中位时,它将通过梭阀和软管将负载压力连接到泵上的LS控制阀上,泵的负载敏感调节阀通过调整排量来维持P口和LS口的设定压差,从而达到流量平衡。由于液压长管路的影响,负载敏感泵的响应严重滞后于外负载的变化[4-6],有时甚至会对负载变化作出不正确的反应。管路的压损也会直接影响到负载敏感阀的输出流量。本文作者提出了几种电控负载敏感系统的组成,并分析了其具有的特性及优势。

1 液压原理

图1所示为典型负载敏感原理,其中:pp为变量泵出口压力;ΔpP为负载敏感泵压差设定值;ΔpD为二通补偿器弹簧设定值;pA、pB为负载压力。薄壁孔压力流量公式:

(1)

式中:Cd为流量系数;A0为小孔的截面积,此处为负载敏感阀的开口面积;ρ为油液密度;Δp为小孔前后的压差,此处为通过主阀芯1处开口前后的压差。

通过主阀芯的油液流量与开口面积以及主阀芯开口前后的压差相关。在前后压差保持不变的情况下,流量与开口面积成正比[7-8]。在不考虑流量饱和的情况下,阀前补偿主阀前后的压差为二通补偿器的压差ΔpD,管路损失的影响相对较小,只需要保证ΔpP-Δp管路>ΔpD即可。

对于阀后补偿的主阀来说,其主阀的压差为

Δp=ΔpP-Δp管路-ΔpD

(2)

由此可见管路损失对于阀后补偿的主阀来说将会直接影响到主阀流量的稳定性。

图1 典型负载敏感原理

2 传统的解决方案

2.1 高压待命

2.1.1 提高负载敏感泵的压差设定值ΔpP

直接调整负载敏感泵的压差设定值ΔpP,可以提高阀组的动作响应时间。负载敏感泵的压差设定值要求举例如表1所示。对于阀前补偿的多路阀,增加了功率损失;对于阀后补偿的多路阀,ΔpP增大不仅会增加能耗,同时其控制精度也大打折扣[9]。即使不考虑能耗问题,ΔpP也不宜过大,否则会影响油泵的稳定性,产生压力波动。所以略微调高ΔpP针对液压管路稍长的负载敏感回路来说起一定的效果。

表1 负载敏感泵的压差设定值要求举例

2.1.2 增加LS放大器

由于LS反馈管路中抗震阻尼的存在,导致LS反馈油路建压慢,并且存在一定的压损。在进油模块内集成一个外控减压阀,其弹簧压力设定为定值。丹佛斯的PVG阀组增加LS放大器如图2所示。

图2 LS放大器原理

待命状态,外控端的压力(工作模块的反馈压力)为0,此时LS口的压力为0.6 MPa(由外控减压阀的弹簧设定值决定),泵也以比油泵设定值ΔpP高0.6 MPa的压力待命。

工作模块开启时,LS放大器模块中的外控减压阀的控制端建压后会打开泵P口-LS口的通道,快速建压。

2.1.3 恒压变量泵代替负载敏感泵

采用恒压变量泵代替负载敏感泵,此回路必须使用阀前补偿的负载敏感阀,如图3所示。恒压泵+负载敏感阀系统功率分布如图4所示,其响应速度及流量控制精度都得到了保证,但是其功率损失较大,尤其是在大流量(低于泵的最大输出流量)、低负载压力的工况下。

图3 恒压泵+负载敏感阀回路

图4 恒压泵+负载敏感阀系统功率分布

2.2 流量待命

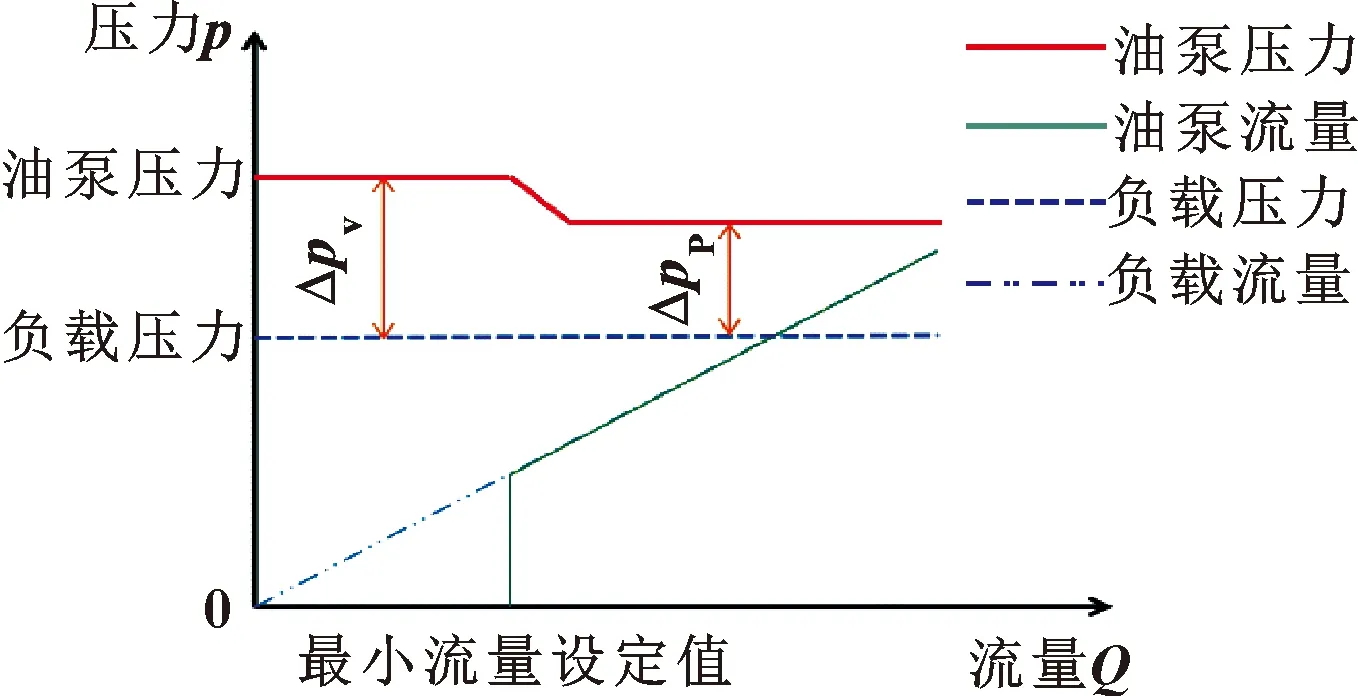

流量待命原理示意如图5所示,负载敏感泵设定有最小排量,以小排量待命,其输出的流量经过多路阀内部的三通补偿器进行卸荷,此时三通补偿器的压力设定值需要比油泵的设定值ΔpP要高1 MPa左右[10-11]。

流量待命压力、流量曲线如图6所示,若主阀的流量需求低于主泵最小输出流量时,反馈口LS压力为负载压力,负载敏感多路阀中的三通补偿器的开启压力为弹簧设定值加上LS压力,泵以最小流量输出,输出压力即三通补偿器的开启压力,多余的流量从三通补偿器流回油箱[12]。

图6 流量待命压力、流量曲线

若主阀的流量需求介于主泵的最小及最大输出流量中间时,主阀的三通补偿器仍然是弹簧设定值加上LS压力,反馈口LS压力为负载压力。此时负载敏感泵上的LS阀起作用,泵的输出流量即主阀的需求流量,泵输出压力为LS压力加上油泵设定值ΔpP。若主阀的三通补偿器弹簧设定值过低,部分油液将从此处流回油箱,造成功率损失,甚至主阀达不到需求的流量。

3 电控负载敏感系统

3.1 电比例泵+开芯负载敏感阀

电比例泵+开芯负载敏感阀回路如图7所示,此回路在阀组换向的同时控制油泵变量。为了满足阀组的流量需求,始终保证泵的输出流量略大于阀组的需求流量,多余的流量经过三通补偿器进行卸荷[13]。此处的三通补偿器与第2.2节中的压力补偿器的压力设定值不同,此处只需要比工作联中的二通补偿器弹簧设定值高0.2~0.3 MPa即可。

图7 电比例泵+开芯负载敏感阀回路

系统中的泵不作为压力控制器运行,以开放控制回路中的电比例变量泵运行。因此,泵不再响应负载压力的变化,而是独立运行,不与压力补偿器相互作用。

响应时间曲线如图8所示,泵和负载敏感阀几乎同步控制,因此,消除了操纵杆输入和到达泵的LS信号之间的延迟,改善了系统的响应,可根据实际需求设定系统的响应时间,如图8虚线所示。流量待命法在此处依然适用,从而系统的响应速度会更加迅速。

图8 响应时间对比

此方案取消了负载敏感系统的反馈油路,软管数量少,装配时间短,安装成本低,泄漏点更少,不存在体积模量(压缩性)引起的不稳定性,工作液压系统更灵活,更不容易受到振荡的影响。

油泵限扭示意如图9所示,根据发动机的万有特性曲线,可以提前算好发动机的扭矩上限,从而计算出不同系统压力对应的油泵排量上限,避免发动机超功率导致掉转速甚至熄火,充分利用发动机的有效功率。

图9 油泵限扭示意

电比例泵+开芯负载敏感阀回路能耗示意如图10所示,三通补偿器的弹簧设定值比负载敏感泵的压差小,相对压力损失较小。但是始终有部分流量通过三通补偿器进行卸荷,所以此方案的能耗与传统负载敏感系统来说没有太大优势。

图10 电比例泵+开芯负载敏感阀回路能耗示意

3.2 负载敏感泵+负载敏感阀

负载敏感泵+负载敏感阀回路如图11所示,此回路取消了反馈油路,增加了压力传感器以及比例溢流阀。2个压力传感器分别采集负载敏感多路阀反馈口LS以及主泵的输出压力,控制器再实时调整比例溢流阀的压力[14]。

图11 负载敏感泵+负载敏感阀回路

待命状态下,可以通过提高比例溢流阀的设定值来提高主泵的待命压力,从而极大程度提高主阀的响应速度。由于待命状态下主泵上的LS阀依然处于工作状态,且ΔpP为油泵的正常设定值,可避免压差过大引起的稳定性问题。

压力损失补偿示意如图12所示,管径一定的情况下,通过其管路的流量越大,压力损失就越大。管路损失过大会导致负载敏感阀输出流量不足,甚至无法动作。通过2个压力传感器的反馈,电控负载敏感系统能够有效补偿液压长管路造成的压力损失,可根据实际通油量来确定补偿量,从而达到节能的效果。

图12 压力损失补偿示意

可以使用软件来对负载压力进行“滤波”,减弱负载压力波动,甚至可以让泵以恒压状态输出,使系统更加稳定。负载压力滤波示意如图13所示。

图13 负载压力滤波示意

在负载压力变化迅速或希望根据运行条件动态限制最大负载压力的系统中,可以在软件中动态限制允许的最大压力,从而防止基于机器配置的操作不当。系统压力限制示意如图14所示。从动态载荷限制中受益的一个例子是臂架起重机,其载荷能力取决于臂架的延伸,可根据其臂伸长度来限制其压力。

图14 系统压力限制示意

3.3 电比例、负载敏感泵+负载敏感阀

电比例、负载敏感泵+负载敏感阀回路如图15所示,此回路中电比例排量控制和负载敏感控制都用于控制泵的排量。当2个控制功能均收到控制指令时,泵将输出2个指令中比较小的排量。

图15 电比例、负载敏感泵+负载敏感阀回路

此回路综合了前2种回路的所有优势。为了简化回路控制复杂程度,一般优先选择电比例控制或者负载敏感控制模块,屏蔽掉另外一个控制模块,或者作其他越权保护功能使用。如电比例控制时,负载敏感控制模块可作为限压阀使用;负载敏感控制时,电比例可作为限制系统功率使用等。

4 结论

在具有长管路的负载敏感液压系统中,由于管路损失、油液弹性模量的影响,严重影响了系统的响应及稳定性。此时电控负载敏感系统最有利,有响应速度快、节能、稳定性好等特点。

电控负载敏感系统除了在长管路系统中有着独有的优势,其附有的功率限制、限压等功能同样能应用于常规负载敏感系统,让系统变得多样化、智能化。