汽车顶盖激光焊缝打磨系统的设计与应用

吴焰,叶潘,路华峰,马飞

(东风本田汽车有限公司,湖北武汉 430058)

0 前言

激光填丝钎焊工艺作为一种高效的连接方式,被广泛应用于白车身焊接中[1-3]。为了使激光焊缝成型美观,无须覆盖装饰胶条,国内外主机厂通常会在顶盖激光钎焊完成后增加打磨工序来去除焊缝表面的鱼鳞纹、锯齿边等缺陷[4]。由于白车身顶盖均为自由曲面,若采用人工打磨,则无法保证工艺质量的一致性和加工效率。近年来基于机器人技术构建的自动打磨系统已被广泛应用于压铸件、陶瓷、碳纤维复合材料等行业[5-8],保证了材料表面加工质量的一致性,并且极大地提升了加工效率[9]。

为了提高白车身顶盖激光钎焊的打磨品质与效率,本文作者提出了一种基于自适应接触法兰[10]、电主轴和机器人的打磨系统,详细介绍了设备组成及控制方法,并研究了相关参数对打磨品质的影响规律,对激光钎焊打磨工艺具有指导意义。

1 激光填丝钎焊打磨系统简介

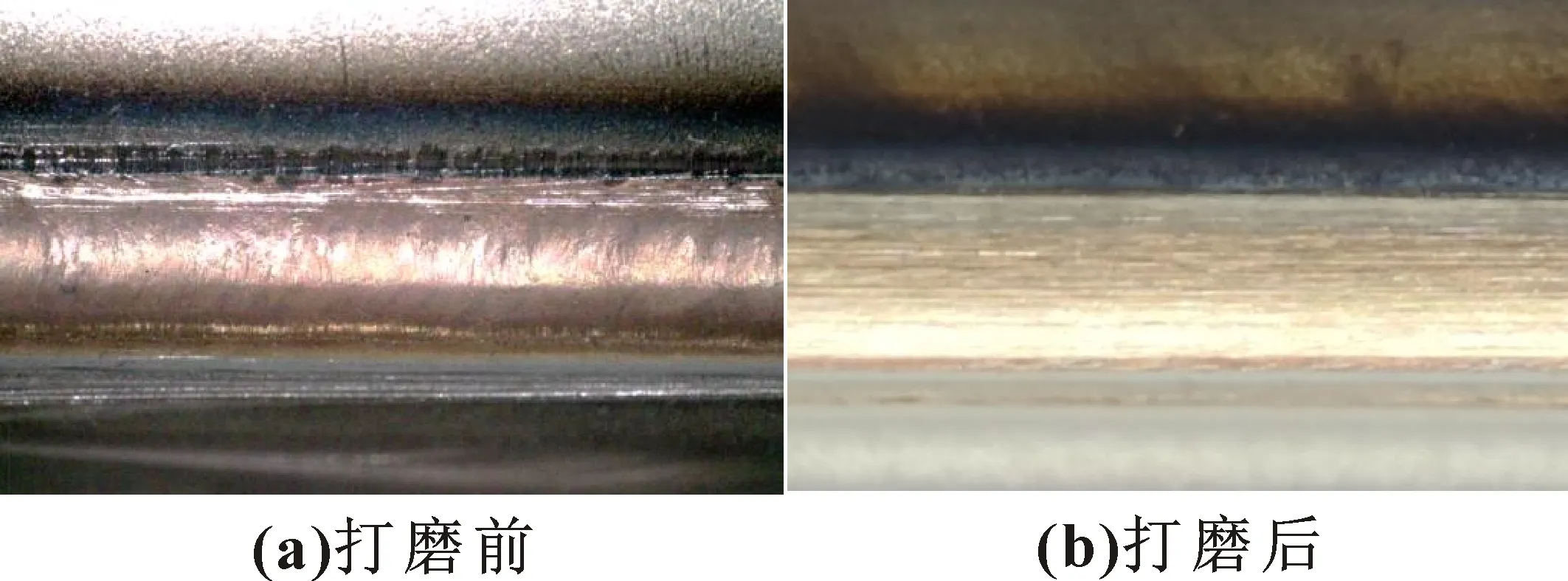

激光填丝钎焊工艺摒弃了传统的连续点焊与涂胶密封工艺,以焊丝受热熔化填充搭接断面实现顶盖与侧围稳固连接,兼具加工速度快、焊接变形小、焊缝成型美观等特点。由于高速焊接过程中的熔池扰动引起的焊缝凝固前液态表面不均匀,导致成型后的焊缝表面存在波浪状纹路,同时与母材结合处有咬边现象[11-12]。图1(a)为东风本田某款车型激光钎焊后的焊缝形貌,由于波浪状纹路和咬边现象的存在,不能达到激光焊缝的品质要求,故需要通过打磨工艺获得符合要求的焊缝形貌。

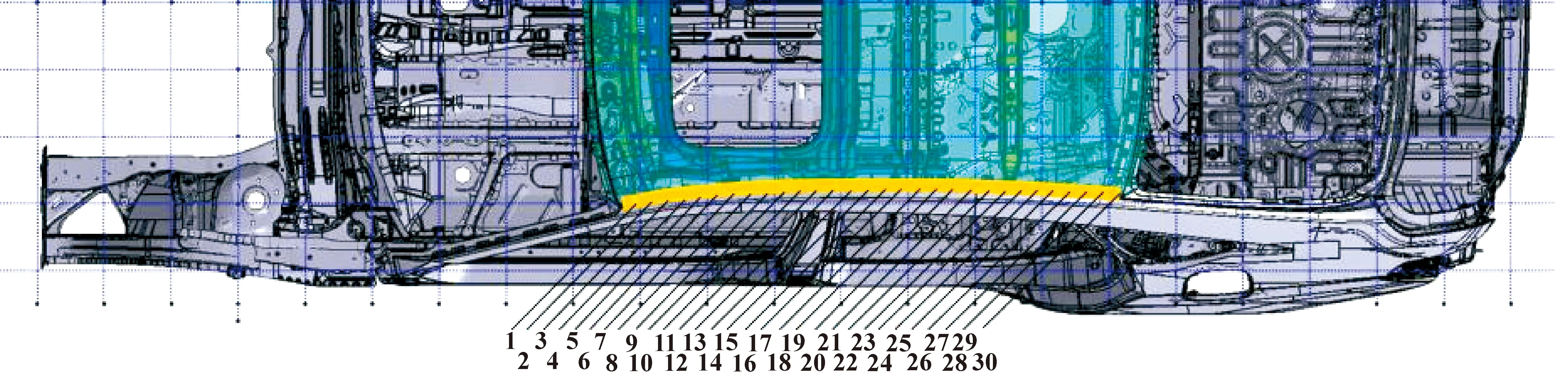

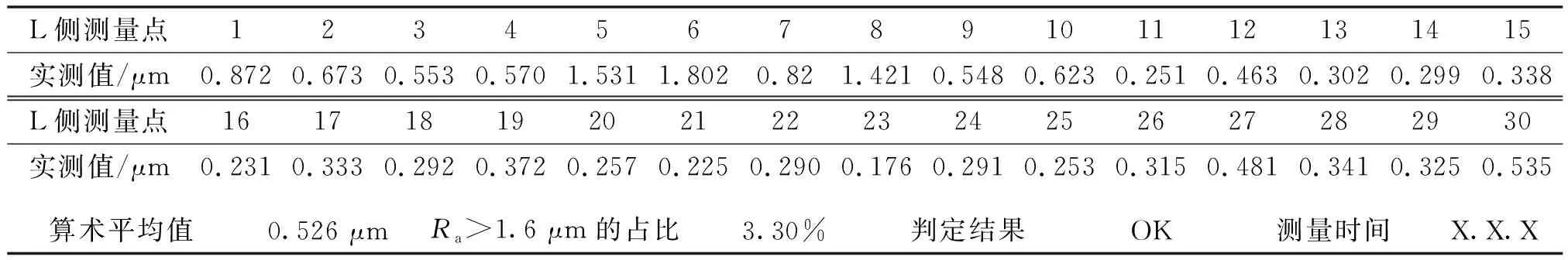

图1(b)为经过打磨后的激光焊缝形貌,表面较为平整,有较浅的划痕。激光填丝钎焊后的顶盖焊缝经过打磨后,需要达到的表面粗糙度为Ra≤1.0 μm。固定打磨后的白车身,焊缝每50 mm长度取一个测量点,使用粗糙度测量仪采样测量30组数据,计算30组实测数据的算术平均值,获得焊缝表面粗糙度,且焊缝粗糙度超过1.6 μm的测量点不能超过总数的10%。图2为该款车型激光焊缝的采样示意,表1为实测的量产白车身表面粗糙度数据,其表面粗糙度值为0.526 μm。通过以上焊缝形貌表征及表面粗糙度测量,可以发现经过打磨的焊缝能够满足外观品质要求。

图1 焊缝表面形貌

图2 焊缝采样示意Fig.2 Selection of weld sample

表1 激光焊缝表面粗糙度测量值Tab.1 Surface roughness measurement values of weld seam

1.1 打磨工艺

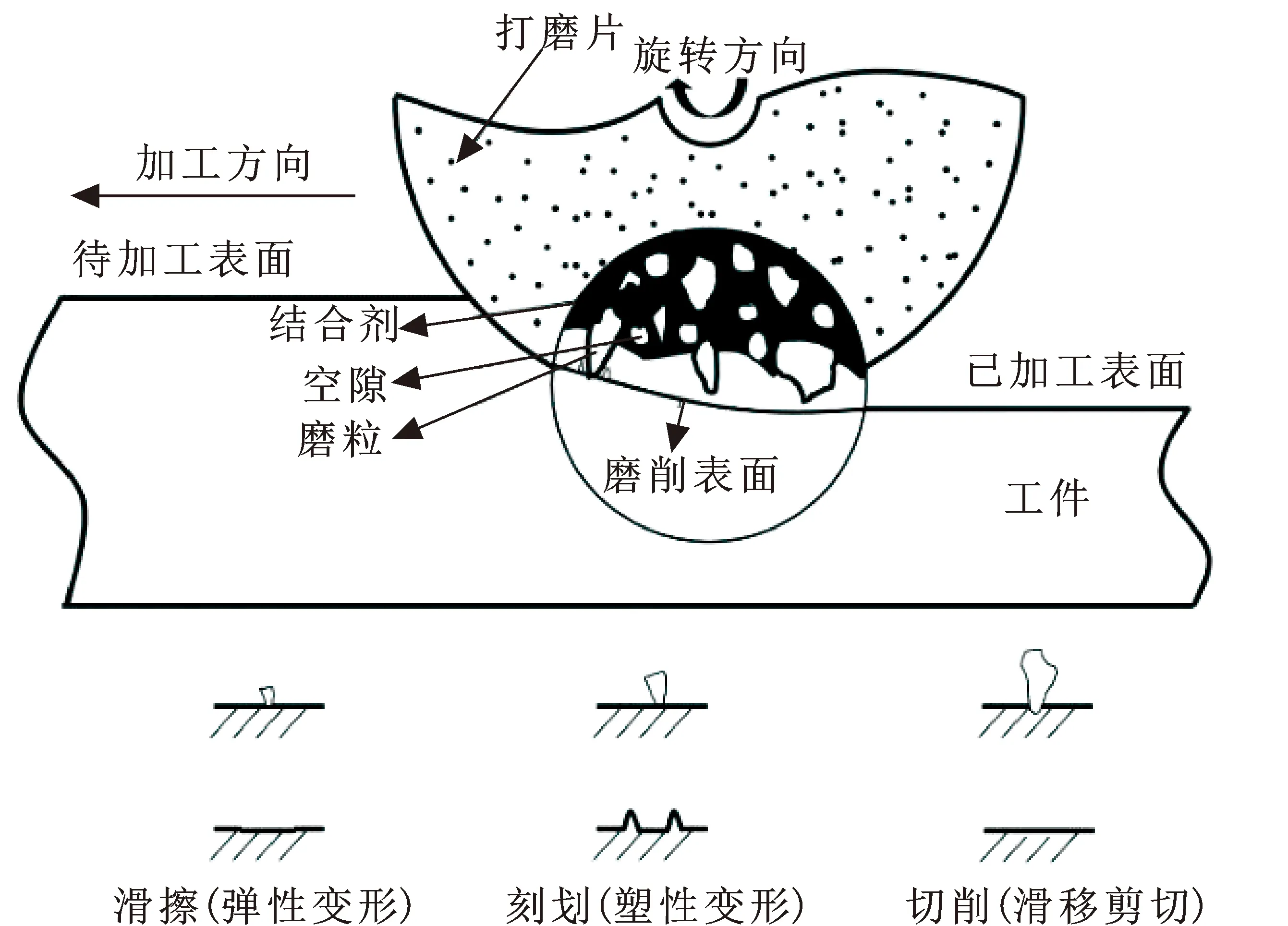

激光填丝钎焊打磨工艺是通过高速旋转打磨片里面的磨粒切除钎焊缝表面的细微金属层,从而去除焊缝表面鱼鳞纹和氧化膜,获得具有一定粗糙度的焊缝表面的过程。图3为打磨片切削示意。打磨片与工件的切削过程分为3个阶段:第一阶段,打磨片上的磨粒与工件表面接触,磨粒未切入工件而仅在工件表面摩擦,工件表面产生热应力,此阶段为滑擦过程;第二阶段,磨粒逐渐切入工件,使该部分材料从两旁隆起,工件表面形成刻痕,此阶段为刻划过程;第三阶段,磨粒切入一定深度,被切处达到一定温度,此部分材料沿剪切面滑移形成切屑飞出,在工件表层产生热应力和变形应力,此阶段为切削过程。磨粒的大小与锋利程度决定着磨粒在磨削过程中所起到的作用。较钝的磨粒,仅起到滑擦或刻划作用;较锋利的磨粒,才能起到切削作用。

图3 打磨片切削示意Fig.3 Cutting diagram of grinding piece

1.2 打磨系统构成

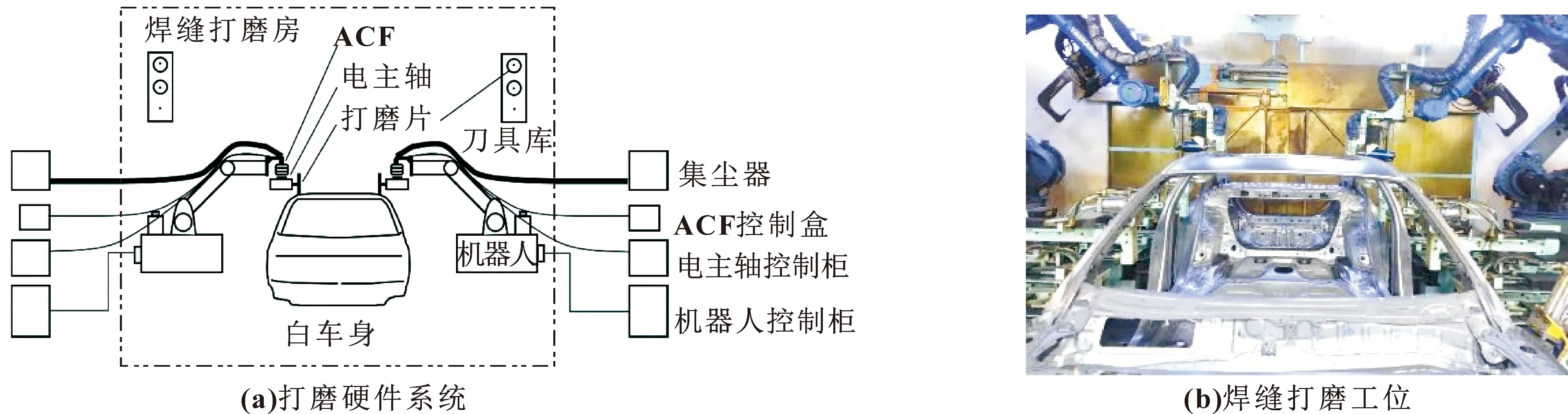

激光焊打磨工位通常在顶盖激光焊接工位之后,激光焊打磨硬件系统如图4(a)所示,图4(b)为焊缝打磨工位,主要由以下几个部分构成:

机器人。它是整个打磨过程的执行装置与通信控制中心,在打磨过程中,与自适应接触法兰(Active Contact Flange,ACF)和电主轴通信,可存储与编辑相关参数,从而实现通过机器人程序对打磨过程进行精细化调控。

图4 激光焊打磨硬件系统Fig.4 Grinding hardware system of laser welding:(a)grinding hardware system;(b)grinding station

打磨头。打磨头主要由ACF、电主轴以及打磨片组成。打磨头固定在机器人末端法兰处,通过ACF施加给打磨片一定压力,电主轴带动打磨片高速旋转,高速旋转的打磨片作用在白车身上进行磨削。

ACF。法兰搭载着打磨片与工件接触,内部的压力传感器实时反馈气缸中的气压,通过控制器的相关算法给定控制量来控制比例调压阀,对输出的气压进行调节控制[13]。当接触力偏小时,比例调压阀进气口打开,向气缸腔内进气来增加压力;当接触力偏大、气缸腔内的气压超过设定气压时,比例调压阀排气口打开,通过向外排气来减小压力,从而使打磨接触力趋于目标值并保持稳定。

电主轴。电主轴主要由主轴电机和拉刀系统构成,此系统采用的是INNA Spindle Technology生产的通用电主轴,电机系统包括油气润滑系统、速度编码器、电机等部分,拉刀系统在电主轴内部起到刀具夹持锁紧的作用。

吸尘器。打磨片在磨削白车身的过程中,会产生细微金属粒,磨粒也会发生脱落,通过吸尘器收集这些杂质,避免对白车身造成污染。因激光钎焊采用的焊丝材质为Cu6Mn5Zn(Mn质量分数为6%,Zn质量分数为5%),打磨后会产生Mn的化合物,故需通过吸尘器吸收此类有害物质。

刀具库。可根据实际生产情况配置刀具库,即存放打磨片的地方。通过加装刀具库可完成机器人自动更换打磨片,提高生产效率。

1.3 打磨系统通信架构

图5为打磨系统通信架构。机器人控制系统与ACF和电主轴系统通过DeviceNet远程I/O网络通信系统实现数据双向同步交互。机器人控制柜作为DeviceNet主站,控制包括ACF、主轴变频器、拉刀系统、润滑系统、吸尘系统等从站。ACF采集机器人控制系统的输出数据,主要为初始压力、爬坡时间、目标压力、负载等数据,同时向机器人控制系统反馈实际压力、ACF位移量、连接状态等信息。机器人控制系统通过DeviceNet给定变频器的频率,控制电机的转速,并得到变频器的状态信息。机器人控制系统通过DeviceNet控制电磁阀动作,从而使拉刀系统夹紧或松开刀柄,拉刀系统将刀柄夹紧、松开或在位信号发送给机器人控制系统。机器人控制系统通过DeviceNet控制主轴润滑系统,从而对主轴进行润滑。机器人控制系统通过DeviceNet控制吸尘系统启停,并监控吸尘系统的状态。

图5 打磨系统通信架构Fig.5 Communication architecture of grinding system

1.4 激光填丝钎焊打磨流程

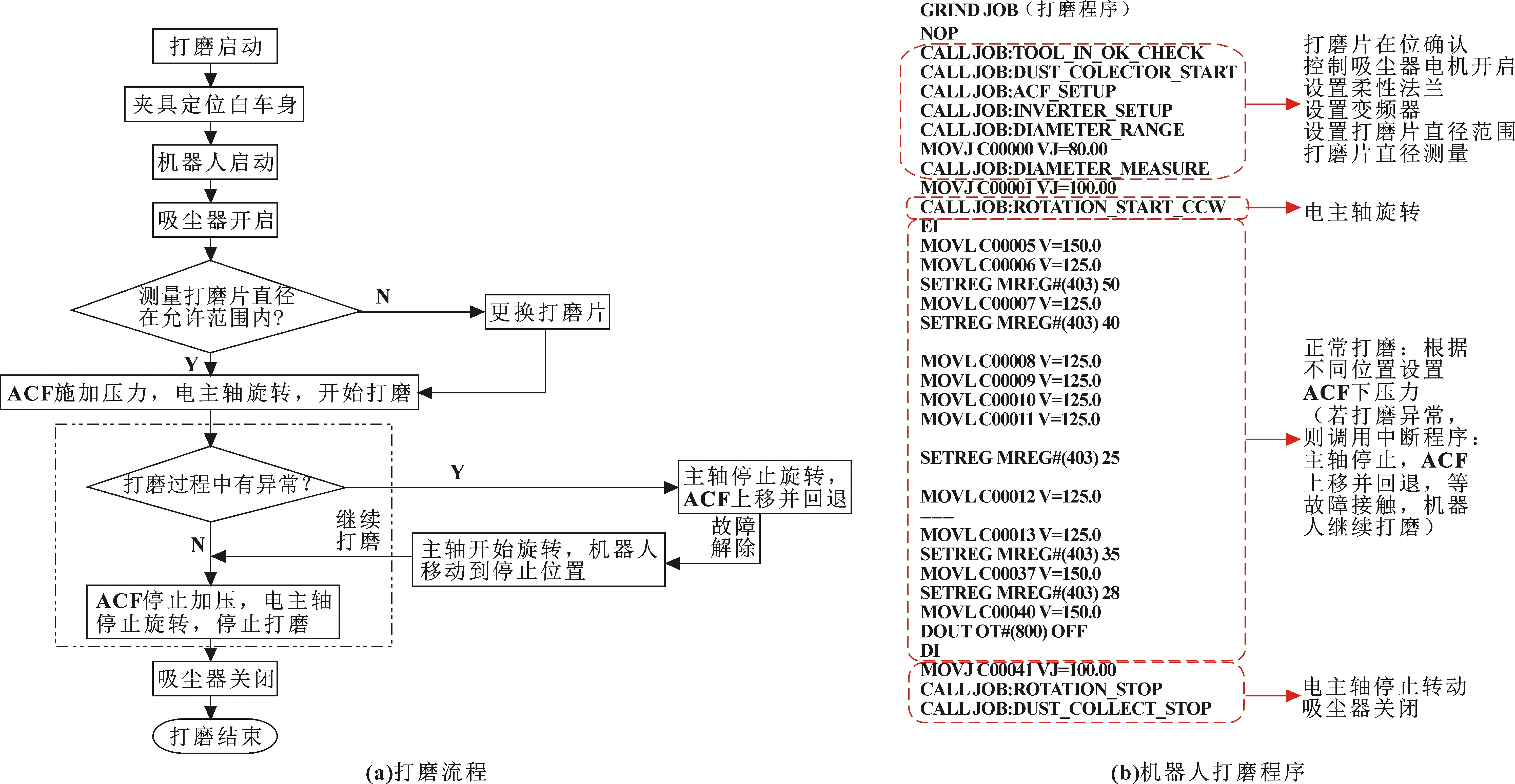

激光焊打磨系统的流程如图6(a)所示。首先由伺服夹具对白车身进行定位,机器人启动,通过外部输出控制吸尘器打开,然后机器人移动到打磨片标定台,获得打磨片的磨耗量,从而确认打磨片直径是否在允许范围内。若打磨片不在允许范围内,则机器人执行打磨片更换程序;若打磨片在允许范围内,则开始进行打磨。

打磨前,机器人将设定好的下压力等相关参数传递给ACF,电主轴带动打磨片以一定的线速度开始旋转,机器人沿焊缝轨迹移动过程中,ACF以近似恒定的力控制打磨片对焊缝进行磨削;打磨结束后,ACF停止加压,电主轴停止旋转,机器人通过外部输出将吸尘器关闭,完成打磨全过程。如果打磨过程中机器人或打磨设备等外部设备出现报警等异常情况,机器人会立即调用中断程序,停止电主轴旋转,并向上偏移,避开干涉,并沿着已加工方向回退一定距离。当外部故障解除后,机器人电主轴重新启动旋转,并回到停止位置,继续完成剩余部分焊缝的加工。

由于焊缝打磨系统是以机器人为核心进行构建,故需通过编写相应的机器人程序实现对打磨工艺全过程控制。按照系统功能要求,编写的机器人程序如图(b)所示。首先,机器人确认打磨片在位,并控制吸尘器的开启,通过寄存器赋值指令设置ACF的初始压力、负载等参数,使变频器处于准备状态,完成打磨片直径范围的设置(打磨片直径范围为150~210 mm),并通过子程序测量打磨片直径,若直径超出允许范围,则调用更换打磨片程序。直径检测完成后,机器人通过DeviceNet控制电主轴旋转并开始打磨,根据不同位置设置相应的ACF下压力,机器人移动轨迹通过前期白车身示教完成,每50 mm焊缝设置一条移动命令。最后,打磨完成后,机器人控制电主轴停止转动,并关闭吸尘器。

图6 打磨工艺流程Fig.6 Grinding process flow chart:(a)grinding flow;(b)grinding program

2 激光填丝钎焊打磨工艺相关参数

在打磨作业完成后,一般用表面粗糙度来表征焊缝打磨质量,即打磨后焊缝表面粗糙度为Ra≤1.0 μm。在保证焊缝品质的前提下,需要保证单台打磨耗时少与打磨片利用率高。而影响打磨品质、速度以及打磨片使用率的主要因素为ACF压力、电主轴旋转方向、转速和打磨姿势。

2.1 ACF压力

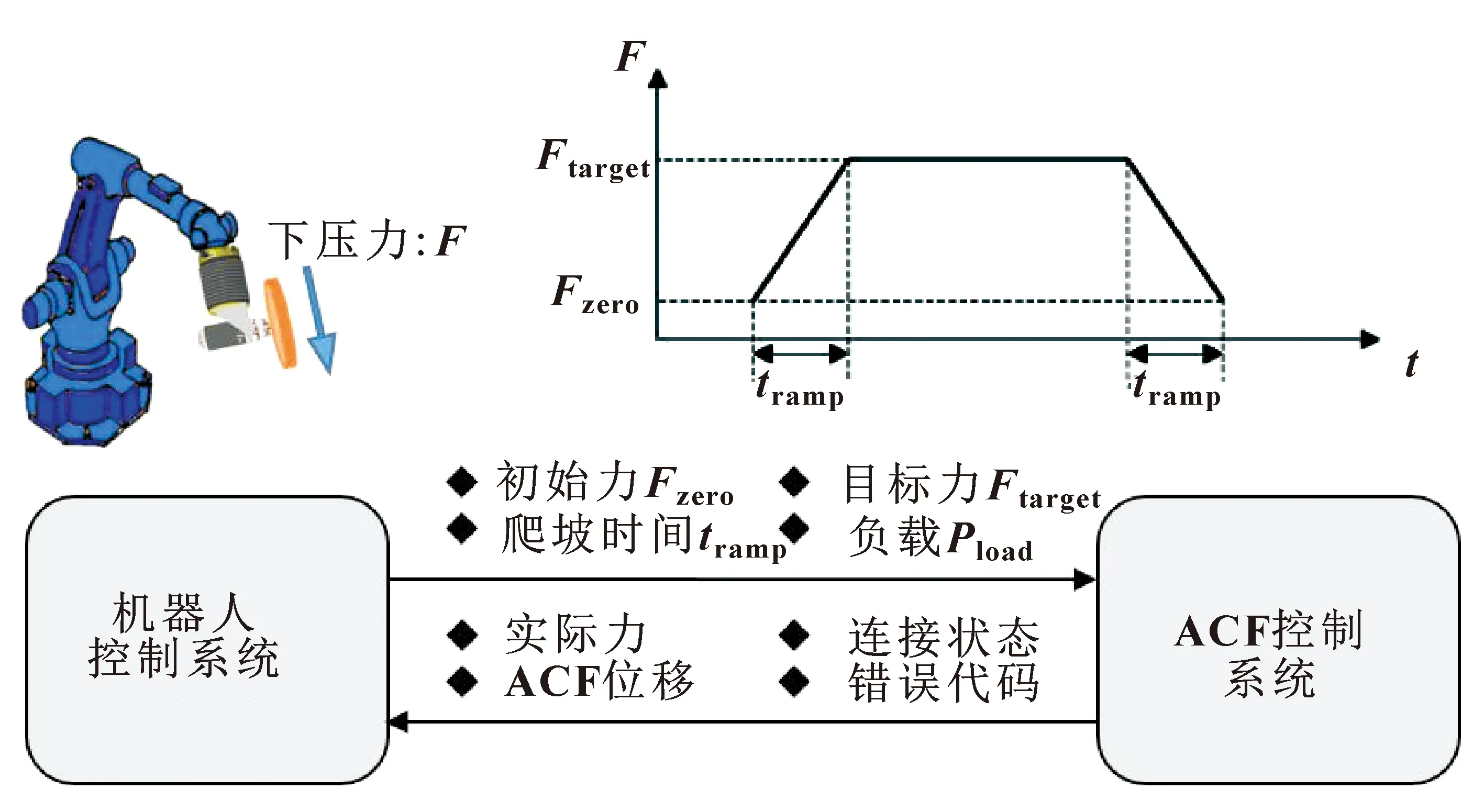

实际打磨过程中,机器人会将初始力Fzero、爬坡时间tramp、目标力Ftarget和负载Pload等设定传递给ACF,ACF则会将实际力、ACF位移、连接状态和错误代码等信息反馈给机器人,如图7所示。当压力较小时,会出现焊缝打磨残余现象;当压力较大时,会造成焊缝打磨量过大,不满足工艺品质要求,同时打磨片消耗过快,单片打磨片的打磨台数会减少。实际生产过程中,需根据工件表面硬度以及打磨片材质选取不同压力范围的自适应接触法兰。为了获取ACF在激光钎焊打磨过程中的工作效果,同时分析其接触力的稳定性,采用控制打磨片线速度、姿势与角度的方式,调节ACF压力,设计单变量实验。结果发现:对于激光填丝钎焊的顶盖焊缝打磨,ACF压力为25~40 N时,既能满足焊缝打磨品质,又能保证打磨片的使用效率。

图7 ACF设置参数Fig.7 Parameter settings of ACF

2.2 电主轴旋转方向及转速

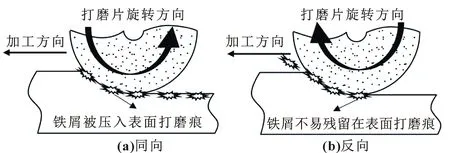

电主轴旋转方向与加工方向一致时,铁屑不易残留在打磨痕处,但当电主轴旋转方向与加工方向相反时,铁屑会被压入表面的打磨痕,见图8。故在实际生产过程中,电主轴旋转方向与加工方向保持一致。

图8 电主轴旋转方向与加工方向示意

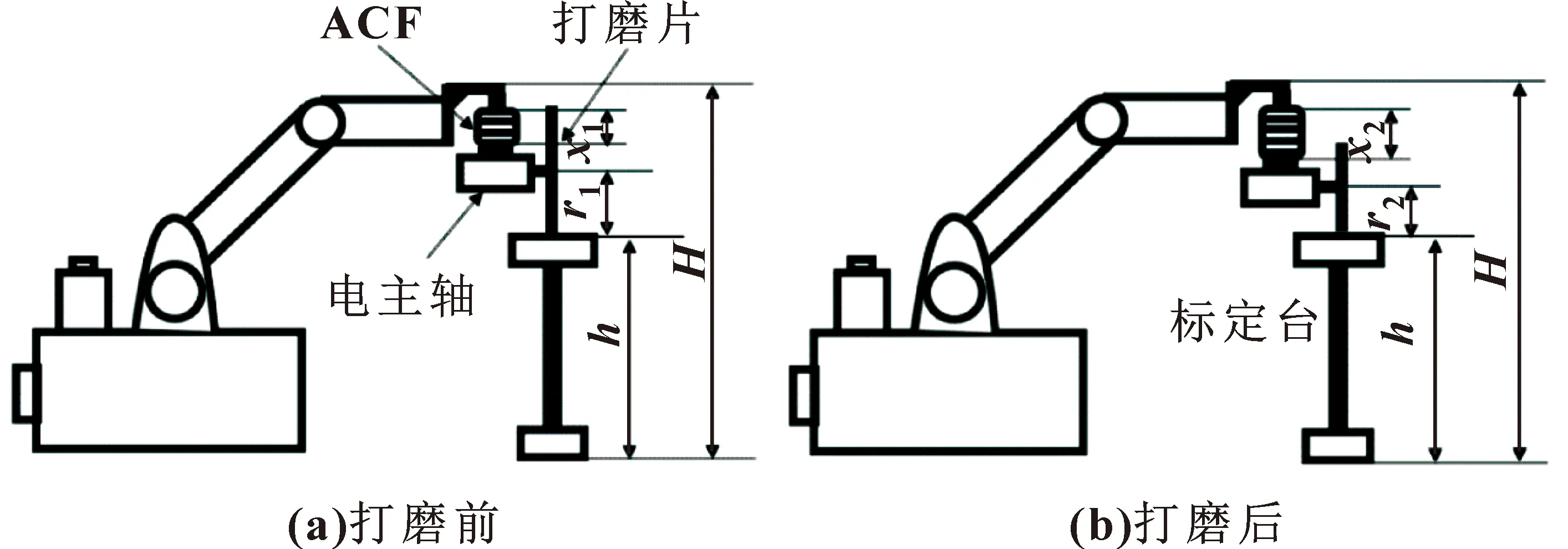

为了保持打磨片的线速度恒定,电主轴的转速需根据打磨片的直径变化做出调整。每次打磨完成后,机器人移动到标定台,通过ACF记录的位移可知打磨片半径的变化量,从而通过计算公式计算出电主轴所需转速。如图9所示,标定台高度h一定,打磨头顶部距离标定台底部距离H一定,打磨前后,机器人移动到相同位置,则打磨前后ACF的位移变化x2-x1就是打磨片半径的变化量r1-r2。

图9 打磨片直径变化示意

当设定好打磨片的线速度v(m/s)后,电机转速n(r/min)与打磨片半径r(m)的相互关系为

(1)

设定第n次打磨后,ACF的位置数据为xn,第n+1次打磨后,ACF的位置数据为xn+1,打磨片的初始半径为r0,第n次打磨后,打磨片的半径为rn,则打磨片半径rn、rn+1与ACF位置数据xn、xn+1关系如下:

(2)

上述公式可通过编辑变量与相关运算,计算出每次打磨后,打磨片的半径数值以及需要的电机转速。

相关研究表明[14]:随着电机转速增大,焊缝与打磨片界面的摩擦因数降低,温度变化增大,焊缝的磨损量、表面硬度和塑性变形层厚度也会变大,焊缝表面粗糙度会减小,表面会变得更加光滑,但同时也会加速打磨片的消耗,增加单台车生产成本。实际生产过程中,需根据打磨片磨粒材质与尺寸、焊缝材质设计不同打磨线速度的实验,获取最佳线速度工艺区间。迄今为止,基于打磨片即砂轮磨削工艺的相关参数计算主要依靠实验确定,然后根据实验拟合出特定经验公式,通过查阅相关磨削方面文献[15-16],设定打磨线速度实验区间为0~40 m/s。此系统采用的电机最高转速为3 803 r/min,打磨片能使用的最小直径为155 mm,通过对所生产车型进行不同打磨线速的测试,在获得符合要求的焊缝表面粗糙度且满足打磨片最低消耗量的前提下,当前系统采用的打磨线速度最优区间为25~35 m/s。

2.3 打磨姿势

由于顶盖为自由曲面,需通过示教确定打磨轨迹,确保打磨轨迹贴合焊缝。若采用的打磨片厚度小于焊缝宽度,则需要将打磨片角度进行调整,避免焊缝过宽时部分区域无法打磨。

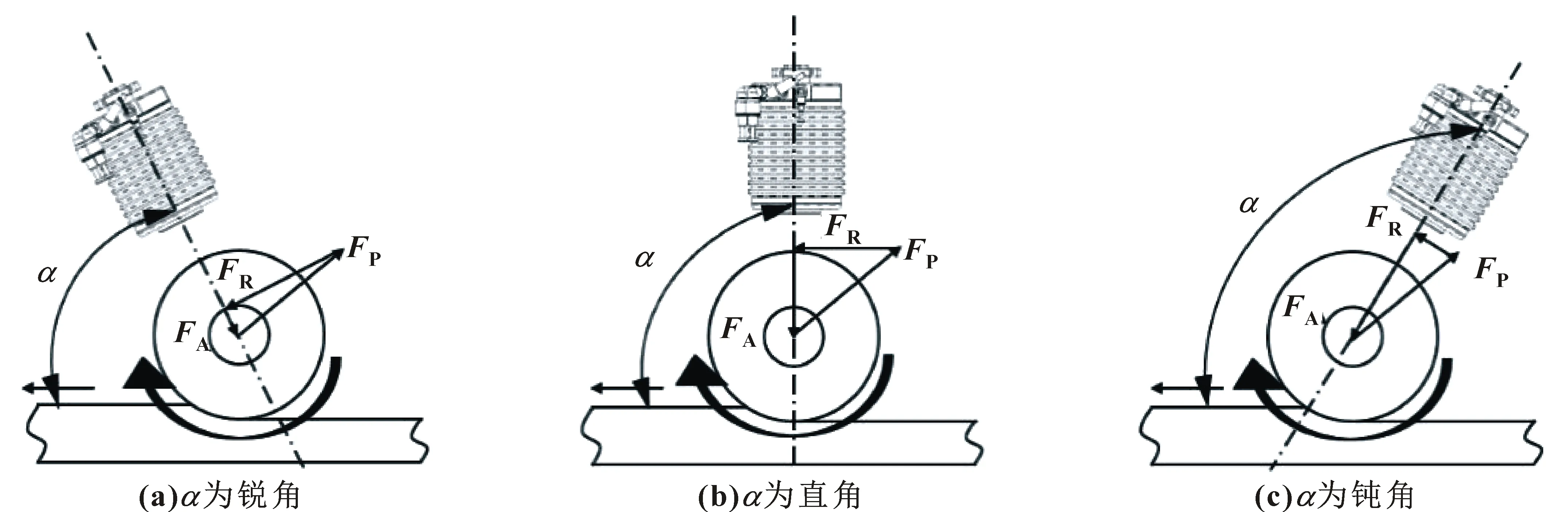

当ACF与焊缝的角度发生变化时,实际作用于焊缝上的下压力也会发生变化。如图10所示,FP为工件反馈打磨力,FA为ACF在轴向上施加给打磨片的力,FR为打磨片在垂直于ACF轴向上所受的力,打磨片受到三者的合力为零。当FP恒定时,ACF与工件的夹角α为锐角时,FA最小,即ACF提供给打磨片的压力最小。结合白车身外形及打磨设备结构,在实际生产中,ACF与工件呈锐角(60°~85°)时,打磨效果最佳。

图10 不同角度打磨片受力分析

3 结论

针对白车身顶盖激光钎焊打磨工艺,提出一种由自适应接触法兰、电主轴和机器人构成的全自动打磨系统,此系统具有如下的特点:

(1)以机器人为核心,结合自适应接触法兰、高转速电主轴、打磨片构建起一套用于激光钎焊的打磨系统。通过机器人程序实现对打磨全过程的精细调控。首先,加工前测量打磨片当前直径,计算出恒定线速度下所需的电机转速,并将数据发送给变频器,从而保证不同直径打磨片加工后的焊缝品质稳定性;然后,通过示教轨迹确定打磨路径,避免切削到车身母材;最后,根据实际焊缝材质特性与加工效果,不断优化打磨工艺相关参数。

(2)采用简单高效的DeviceNet现场总线通信方式,以机器人为主站,可根据实际应用场景,增加从站专用设备进行特定功能扩展,从而实现打磨片自动更换、切削杂质吹气清扫、焊缝品质检测等功能。

(3)根据不同车型所面临的实际工况(焊缝材质、加工节拍、打磨片材质等因素),设计正交试验,获取最佳工艺区间(ACF压力、电主轴转速、打磨姿势等参数),从而满足批量化白车身焊缝品质一致性要求。