中江气田体积压裂井冲蚀问题及对策

张兴堂 邓双林 李 波 杨 杰 冯 斌 任基文 王 迪 王子瑞

(中国石化西南油气分公司采气三厂,四川 德阳 618100)

0 引言

中江气田面积4679km2,行政上隶属于四川省德阳市与绵阳市,区域构造处于川西坳陷东斜坡带,内部构造主要呈现“三隆夹一凹”的继承性构造特征(“三隆”为高庙子-丰谷、合兴场-知新场、中江-回龙正向构造带,“一凹”为永太向斜)[1,2],受西部断裂带影响,发育多个低幅局部构造。中江气田探明储量超千亿方,主力生产气藏为沙溪庙组(JS)气藏与须家河组二段(TX2)气藏。随着中江气田JS318HF井采用体积压裂获无阻流量103.5×104m3/d,近年来新井普遍采用“水平井+体积压裂”开发模式,气井出砂成为一种常态,导致地面流程设备常被砂冲蚀刺坏,极大地影响了气田安全生产。

为更好地控制井口出砂,有效避免管线刺漏,保障气田平稳生产。现对典型出砂冲蚀井基本情况进行介绍,归纳投产后的生产问题,总结并分析各项措施的应用效果。

1 典型井概况

JS240HF井采用“水平井+体积压裂”开发模式,自投产以来累计流程管线刺漏二十余次,刺坏油嘴百余个,属典型出砂冲蚀问题井。

1.1 地质概况

JS240HF井是部署在中江气田中江-回龙构造JS24层的一口滚动勘探井,井垂深2272m,水平段长975m。该井钻遇砂体岩性以浅绿灰色细粒长石岩屑砂岩为主,录井显示以气层为主,气测全烃值2.312%~99.990%(均值51.911%),测井以气层为主,I、II类储层约占73%,具有较好的油气显示情况。

1.2 开发概况

JS240HF井采用“多段多簇+大排量+变粘滑溜水+极限限流+复合暂堵”的多尺度高密度缝压裂工艺,按甜点差异化设计原则,分15段82簇进行压裂,总入地液量23858.52m3,总入地砂量5052.38t。

该井于2021年10月26日投产,投产初期套压27.02MPa,产气10.08×104m3/d,产液41.57m3/d。截至目前,该井套压5.88MPa,产气6.47×104m3/d,产液16.66m3/d,返排率44.75%。

1.3 投产初期地面流程概况

投产初期地面流程未考虑防砂工艺,井口来气过井安阀直接进入20万大卡水套炉,经二级节流后进入DN800分离器与DN600分离器,分离液经自动疏水阀去储液罐,分离气经湿气计量撬计量后出站。

2 冲蚀问题分析

2.1 投产后冲蚀问题的出现

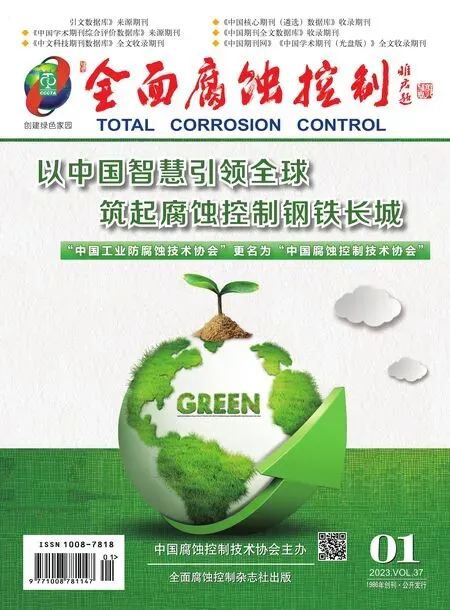

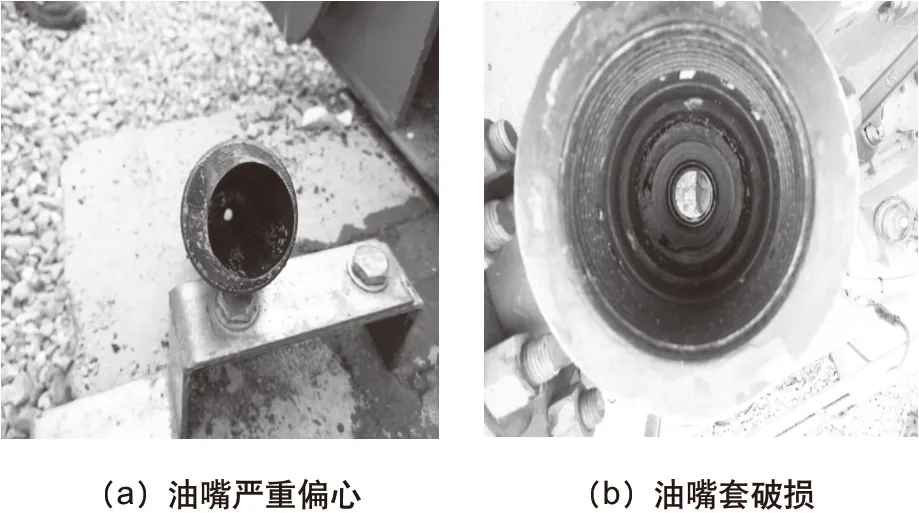

JS240HF井于2021年10月26日投产,10月29日,水套炉二级油嘴及油嘴套出现严重冲蚀现象,如图1所示。当晚,发现DN800分离器疏水阀底部排污球阀本体刺漏,更换发现大量压裂砂,如图2所示。

图1 水套炉二级油嘴与油嘴套冲蚀情况(摄影图片来自防爆相机,下同)

图2 水套炉二级油嘴与油嘴套冲蚀情况

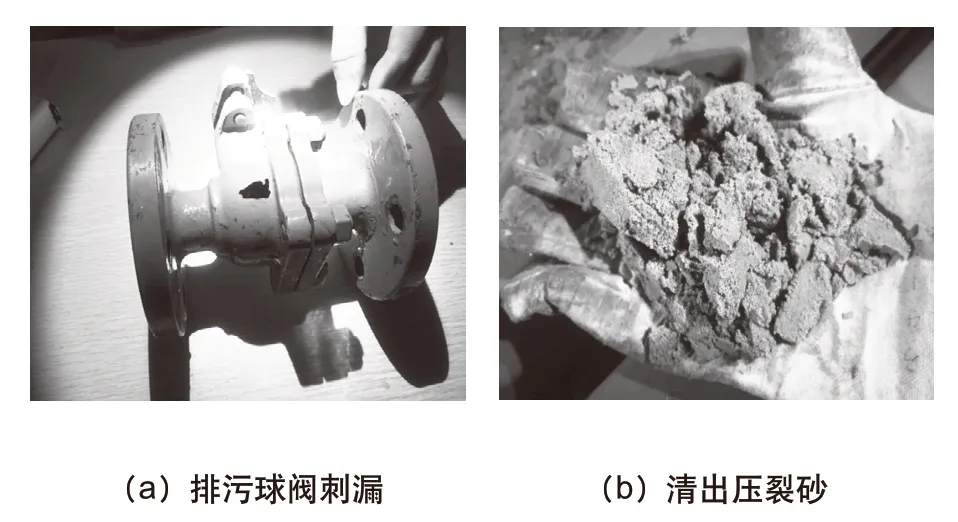

10月30日上午,发现水套炉一级节流出口法兰刺漏(如图3所示),DN800分离器疏水阀出现砂堵现象(如图4所示),疏水阀闸阀、阀套式排污阀内漏;10月30日中午,发现水套炉二级节流出口弯头发生刺漏(如图5所示);10月30日晚,DN800分离器疏水阀底部排污球阀本体再次刺漏(如图6所示)。

图3 水套炉一级节流法兰刺漏

图4 疏水阀砂堵

图5 弯头刺漏

图6 排污球阀再次刺漏

10月31日凌晨,发现水套炉二级节流出口弯头再次发生刺漏,拆卸后见法兰盘入口刺变形严重,如图7所示。

图7 水套炉二级节流出口弯头再次刺漏

2.2 原因分析

JS240HF井采用体积压裂工艺,总入地超过5000吨压裂砂,使得在投产初期地层能量充足,气体流量较大的情况下,大量压裂砂被带到地面,直接造成了分离器排液系统的严重堵塞。

冲蚀则是指材料表面受到含有固体颗粒的流体冲击而导致其表面材料磨损的现象[3,4]。压裂砂在高速气流的带动下不断冲击变径、弯头与法兰部位,造成设备结构的快速磨损,以致刺漏。

3 冲蚀对策及应用效果

3.1 JS240HF井冲蚀治理措施及效果

针对上述砂埋、冲蚀问题,现场采取了多种措施治理井口出砂与设备冲蚀。

(1)加装过滤式除砂器

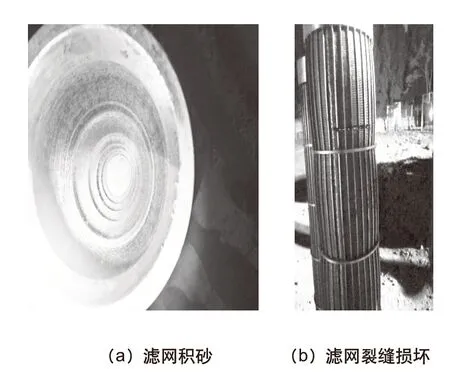

JS240HF井于11月1日修改地面工艺流程,使井口来气在进水套炉前先经过滤式除砂器除砂,而后再进入水套炉加热节流。然而,在加装过滤式除砂器试产一日后发现疏水阀依然出砂,拆开除砂器后发现滤网损坏,如图8所示。分析其原因在于,井口出砂量远大于除砂器过滤能力,使得滤网积砂、破损;

图8 除砂器滤网损坏

(2)换用直角弯头

针对体积压裂井出砂严重的现状,将流程弯头换用为直角弯头,并从套管两翼分别铺设生产管线备有闸门控制,当其中一翼需更换弯头时可通过备用管线生产,该措施效果显著,更换直角弯头的部位在后续生产过程中未出现刺漏现象;

(3)定期壁厚检测

对冲蚀严重的弯头冲刷面、排污管定期开展壁厚检测,汇总壁厚动态数据,分析管道冲蚀情况。同时,对冲蚀较为严重的部位定期检修、更换部件。该措施有效避免了易损部位的刺漏事故,将不可控的事故停产转换为可控的定时检修,确保了气井平稳生产;

(4)合理配产

气井配产要根据气井临界携液量与气井的实际生产情况制定,保证气井在尽量少出砂的情况下能够正常生产[5],从而减少井下气体的携砂能力,减弱冲蚀效应,该措施配合其他措施共同使用,能够起到较好的效果。

3.2 JS240-1HF井开发措施及效果

在JS240HF井获高产气流后,同一生产层位继续部署了开发井JS240-1HF井,在该井的开发过程中,汲取了JS240HF井开发的诸多经验,应用新的治沙与防冲蚀措施,取得了较好的效果。

(1)采用纤维压裂液

纤维压裂工艺是近年来广泛采用的高效压裂工艺,其原理是在压裂施工过程中添加一定量纤维,依靠纤维材料形成的类似网状的互绕结构来固定支撑剂,以提高压裂液的携砂能力,并使支撑剂在裂缝内均匀铺置,减少地层出砂,从而提高改造效 果[6-8]。JS240-1HF井通过采用纤维压裂工艺,有效减少了井口出砂,但在实际生产中存在纤维连接压裂砂形成较大砂块的情况,存在堵塞管道的风险;

(2)选用旋流除砂器

JS240HF-1井在开发过程中汲取JS240HF井开发的经验,不再选用过滤式分离器作为除砂装置,更换为旋流除砂器进行井口除砂。该措施效果显著,除砂后的流程管线在未使用直角弯头的情况下,无刺漏发生。

综上所述,采用以上措施均有助于避免冲蚀问题的发生,多种措施共同使用可以有效避免因井口出砂带来的砂堵与冲蚀危害。

4 结论与建议

(1)体积压裂井出砂原因在于总入地压裂砂较多,投产初期地层压力较高,气体流量大,携砂能力强;因此,在高速气流携砂的不断冲击下,设备冲蚀难以避免;

(2)过滤式除砂器不适用于出砂量较大的井口;

(3)进行合理配产、采用纤维压裂工艺能有效减少井口出砂;采用旋流式除砂器、改用直角弯头、定期进行壁厚检测等措施对于避免管线与设备刺漏的发生具有显著效果;

(4)JS240-1HF井的开发成果表明,多种措施共同使用可以有效避免因井口出砂带来的砂堵与冲蚀危害。