航空发动机扇形段叶片表面缺陷测量系统

刘 璐,段发阶,李天宇,巩 鑫,刘昌文,李佳欣,钟国舜

(1.天津大学,精密测试技术及仪器国家重点实验室,天津 300072;2 中国航发四川燃气涡轮研究院,四川成都 621000;3.中国电子科技集团公司第十一研究所,北京 100000)

0 引言

在航空发动机中,发动机叶片长期工作在高温、高腐蚀等极端环境中,在服役的过程中非常容易产生裂纹、凹痕、划痕、裂口等表面缺陷[1-4],严重影响设备安全。压气机作为航空发动机的重要组成部分,其叶片在研制过程中,每次试验之后需进行故障检测,压气机扇形段叶片数量大、密度高,检测项目多,叶片间距仅10~20 mm,测量空间极其狭小,且缺陷本身的尺度小、形态差异大,位置隐蔽,检测过程极易受环境及零件结构本身影响,特征提取非常困难,因此叶片表面缺陷检测一直是叶片故障检测过程中的难点。

传统叶片裂纹等表面缺陷检测的方法需要把叶片从发动机中取出,拿到实验室中进行微晶分析,这种检测方法需要对叶片进行破坏,属于有损检测。现有的无损检测方法多依赖人工,如X射线检测、红外热图检测和超声检测[5-12]等,由检测人员手持检测设备实现人工检测,然而现有的检测设备尺寸较大,无法伸入叶片间隙中实现对深处叶片表面的扫描,此外,依赖人工手持探头进行叶片扫描检测,易受检测人员经验影响,出现漏检的情况。因此,检测仪器设备的小型化、自动化是目前的重要问题。

本文提出一种反射式微型结构光传感器结构,设计航空发动机压气机扇形段叶片表面缺陷检测系统,基于改进结构光视觉,实现对压气机扇形段叶片表面形貌的三维重构,为叶片故障诊断提供数据支撑。

1 系统总体构成

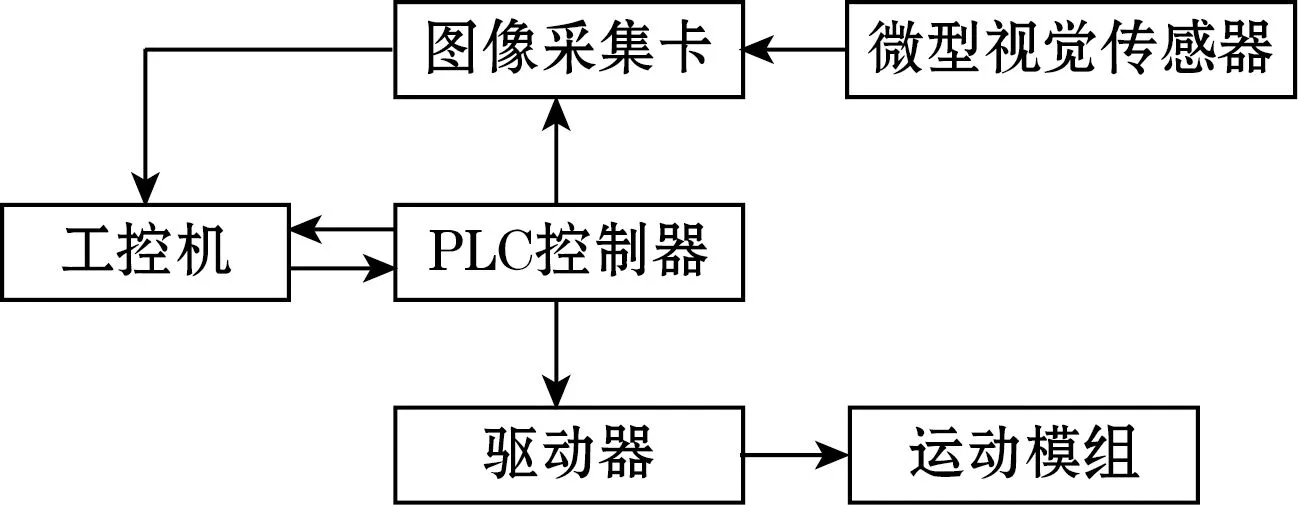

航空发动机扇形段叶片表面缺陷测量系统的构成硬件包括微型视觉传感器(包括相机与线激光器)、图像采集卡、PLC控制器、驱动器、工控机、运动模组,系统总体结构图如图1所示。

图1 系统总体结构图

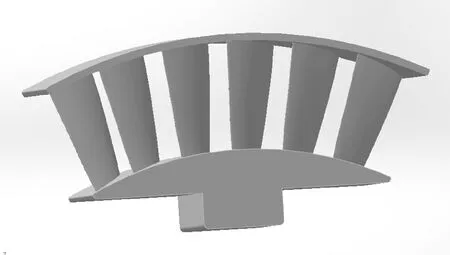

扇形段叶片的典型结构如图2所示,作为发挥导气作用的静子叶片,为了提高叶片刚性和自振频率,扇形段叶片被设计成两端固定的方式,相邻的叶片间隙可近似看作矩形导气槽,但叶片间隙仅10~20 mm,这给叶片的检验工作带来极高难度。传统的扫描结构一般为:将叶片固定后,由多自由度机械臂带动探头进行运动实现扫描。由于扇形段叶片的特殊结构,采用传统机械控制的方法,需要机械运动装置进行运动轨迹的插补,轨迹插补控制定位精度较差,在扇形段叶片间隙狭小的空间内极容易碰伤叶片。

图2 典型扇形段叶片

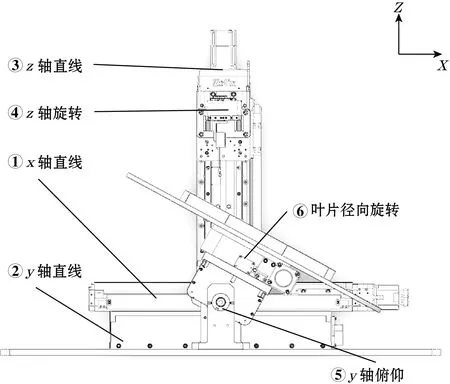

为简化机械控制,本系统将机械运动自由度进行分解,将整个系统的机械控制分成2个部分,如图3所示(为了表述方便,这里将图中的运动轴进行编号),分别是传感器控制组①~④与叶片控制组⑤⑥。传感器控制组具有4个自由度,分别是x、y、z3个方向的运动,以及以z轴方向为旋转轴的旋转;叶片控制组具有2个自由度,分别是以y轴方向为旋转中心的俯仰以及叶片轴向方向的旋转。

图3 扇形段叶片测量装置

扇形段叶片通过工装安装在叶片控制组的转动盘上,叶片控制组带动叶片倾斜一定角度,使得微型传感器的y向扫描运动方向与叶片的导气方向处于平行状态,将复杂的插补运动简化为传感器的一维直线运动,就可以实现叶片表面扫描。

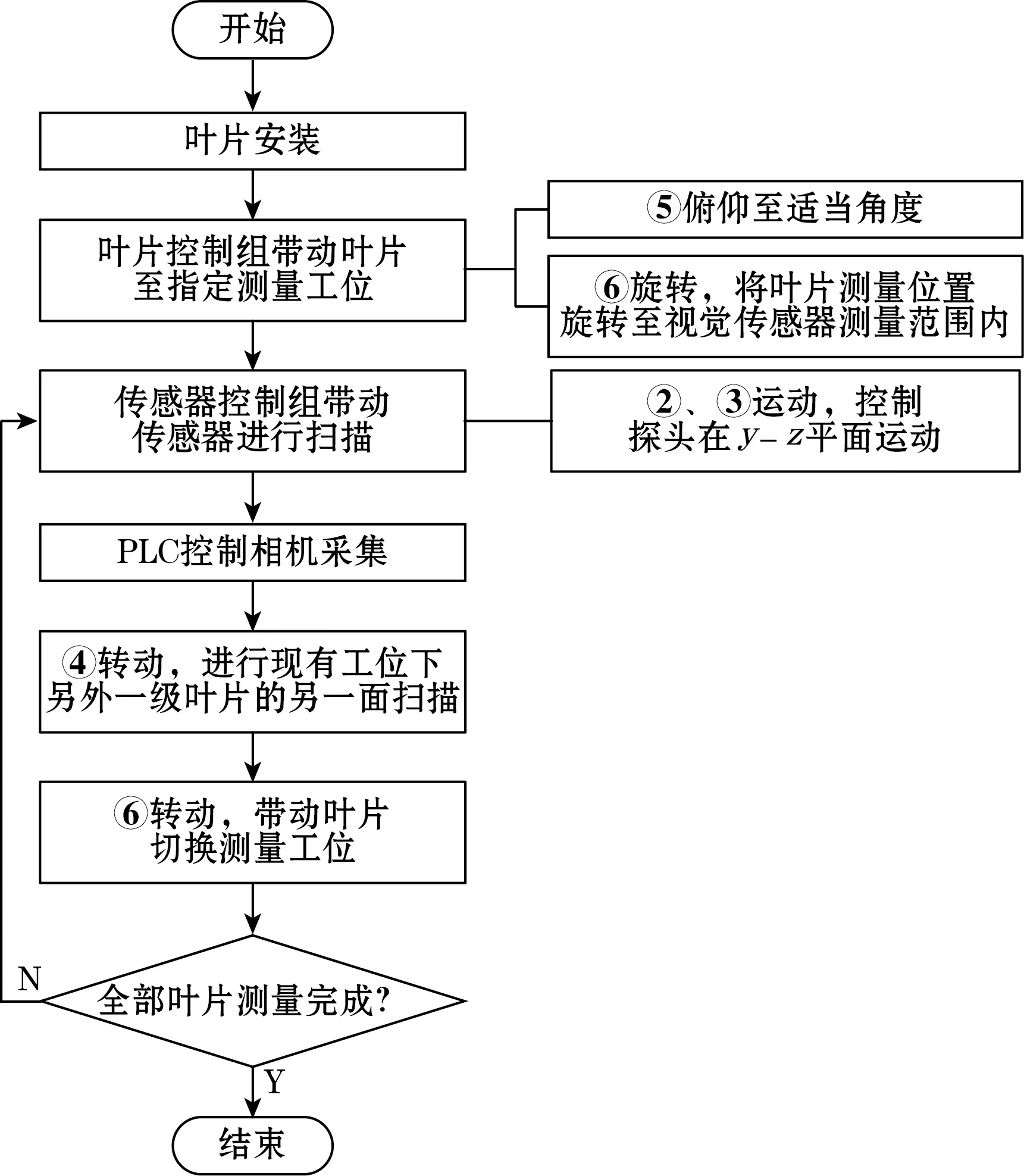

扇形段叶片表面扫描的流程如图4所示。

图4 扇形段叶片测量工作流程

2 微型视觉传感器设计及测量原理

2.1 微型视觉传感器设计

扇形段叶片的测量空间狭小,为实现高精度测量,保证运动机构的控制精度是一方面,测量传感器体积的小型化也是实现测量的关键。

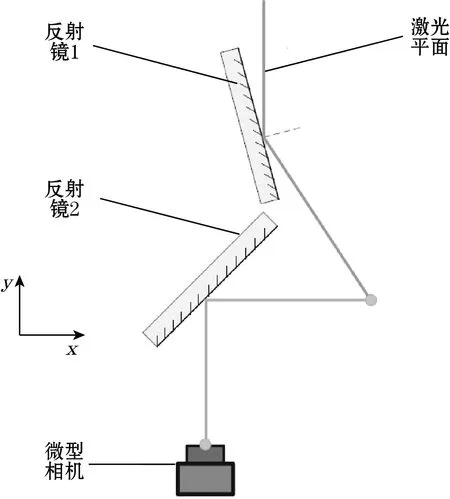

由于线结构光的测量需要激光平面与相机主光轴具有一定夹角,传统线结构光测量传感器受限于直射光路,其空间体积相对于10~20 mm的扇形段叶片间隙过大,实验证明,使用传统线结构光传感器进行测量时,叶片内部会有测量盲区,即使调整测量角度,线激光或相机视场也总会受到遮挡。因此,测量传感器的体积必须满足可以深入叶片间隙的要求,其截面宽度必须小于10 mm。如图5所示,本文改进了传统结构光测量的方式,设计了微型视觉传感器,通过转折光路,改变了线结构光视觉的等效测量位置,通过2个反射镜,分别改变激光平面与微型相机的投射方向,从而改变其空间的相交位置,实现光路体积压缩。传感器探头的理论设计位移测量方向与x轴平行,为方便位移测量后的坐标系统一,需要保证相机光轴或激光平面投射方向中任一方向与传感器位移测量方向相同。

图5 微型视觉传感器光路

假设激光投射器聚焦距离为L,相机焦距为f,L1表示反射前激光线的光程,L2表示经平面镜反射后至与相机光轴交点位置的光程,有如下约束条件:

L=L1+L2

(1)

相机物距为F,c1为相机主光轴经过反射镜前的光程,c2为经平面镜反射后至与激光平面交点位置的光程,有如下约束:

F=c1+c2

(2)

2.2 传感器测量原理

经过平面镜反射后,线结构光投射在被测物体表面,光平面与物体表面相交,形成一条激光条纹线,假设A点为激光条纹线上一点,A点在相机像平面上的对应点为A′,通过对线结构光的激光平面进行标定后,得到线激光平面、世界坐标系与图像坐标系之间的空间位置关系,就可以建立起A与A′点之间的映射关系,从而实现由二维平面像点与空间三维点的唯一对应关系,得到空间点相对于传感器的空间相对位置关系,实现微小位移测量。

假设OL为光平面上一点,以OL为原点,建立坐标系OLXLYL,并根据右手法则,将光平面坐标系扩展为三维坐标,记为OLXLYLZL。令相机坐标系为ocxcyczc,图像坐标系为OIXY,像素坐标系为OEXEYE,则有

(3)

式中:R、T分别为从相机坐标系到光平面坐标系的旋转、平移变换。

R、T分别为:

(4)

(5)

依据摄像机透视变换关系,可得

(6)

式中:ρ为比例因子;A为相机的内参矩阵;f为相机焦距。

由于光平面满足zL=0,则式(6)可写为

(7)

标定好方向矢量(r1,r4,r7),(r2,r5,r8),平移矢量(Tx,Ty,Tz),摄像机焦距f,即可建立光平面上点与图像像素的一一对应关系,实现三维空间测量。

3 系统实验

系统实验设置:微型相机像素为1 280×720。激光器选用PGL牌激光器,波长为405 nm,聚焦处线宽为44 μm,使用位移台为卓立汉光KA、TBR系列。

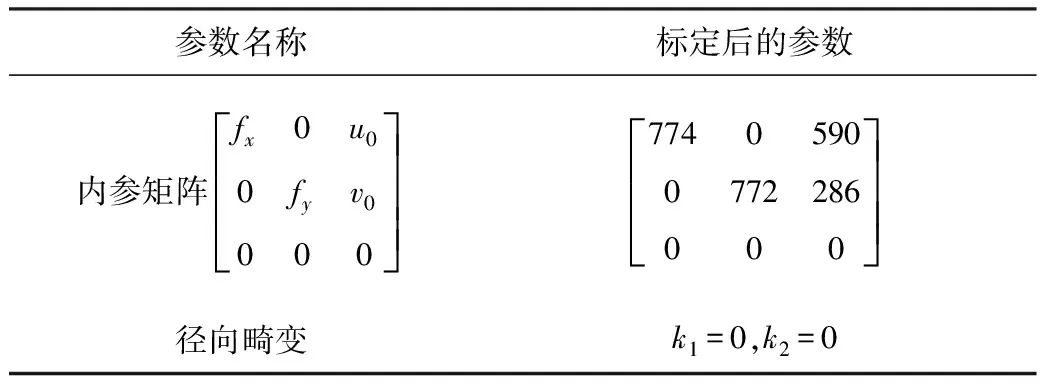

使用张正友标定法[13]对相机内参进行标定,标定后的参数如表1所示。

表1 相机标定结果

假设相机坐标系下光平面的方程为

Acx+Bcy+Ccz+Dc=0

(8)

标定后的参数计算为:

Ac=-0.001 1,Bc=0.078 5,Cc=-0.091 2,Dc=1

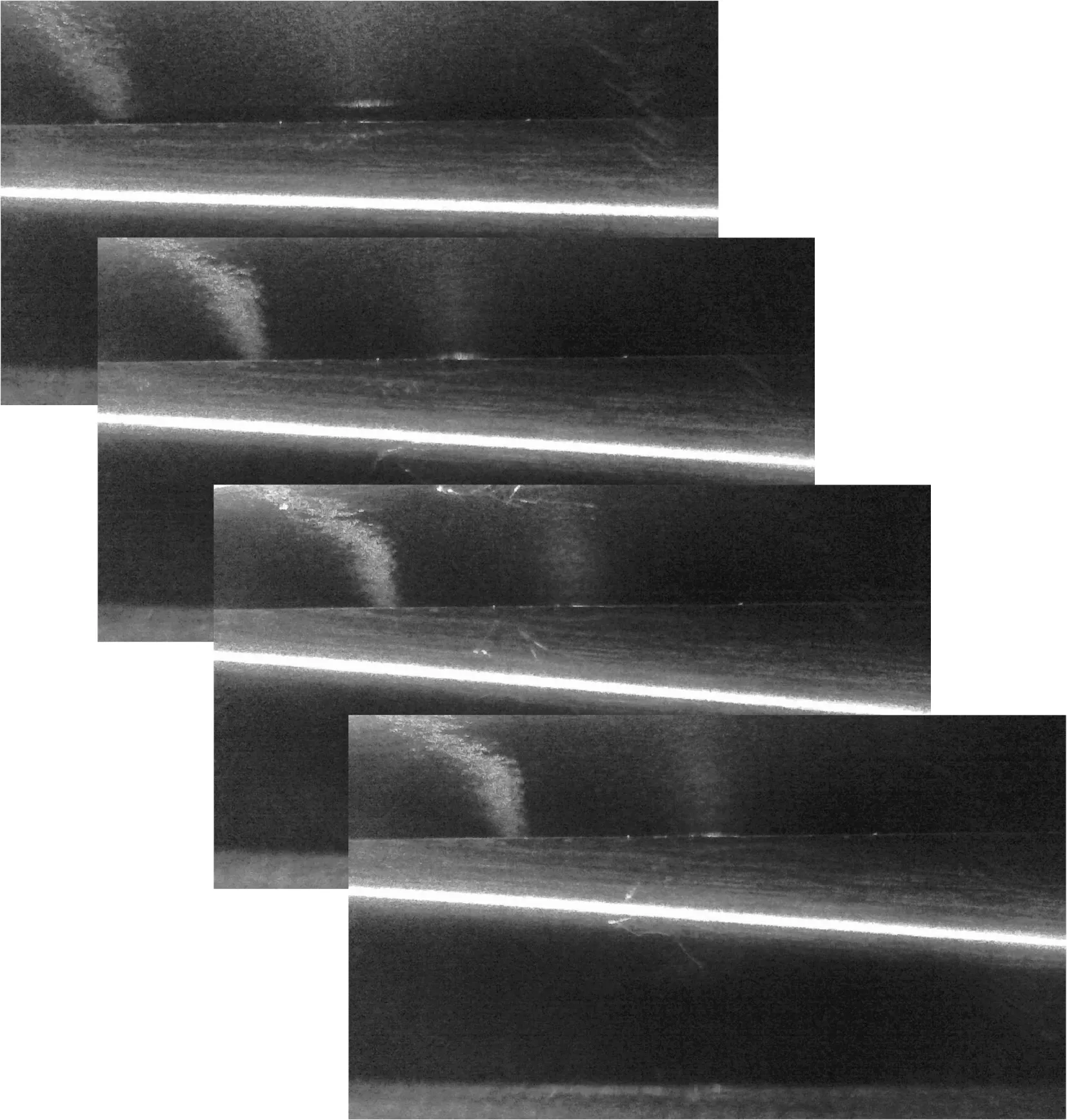

图6为自加工扇形段叶片模型,与实际扇形段叶片具有类似的几何特征,本文对此模型进行了扫描试验,实验结果对比如图7所示。

图6 扇形段模型

(a)部分扫描图片

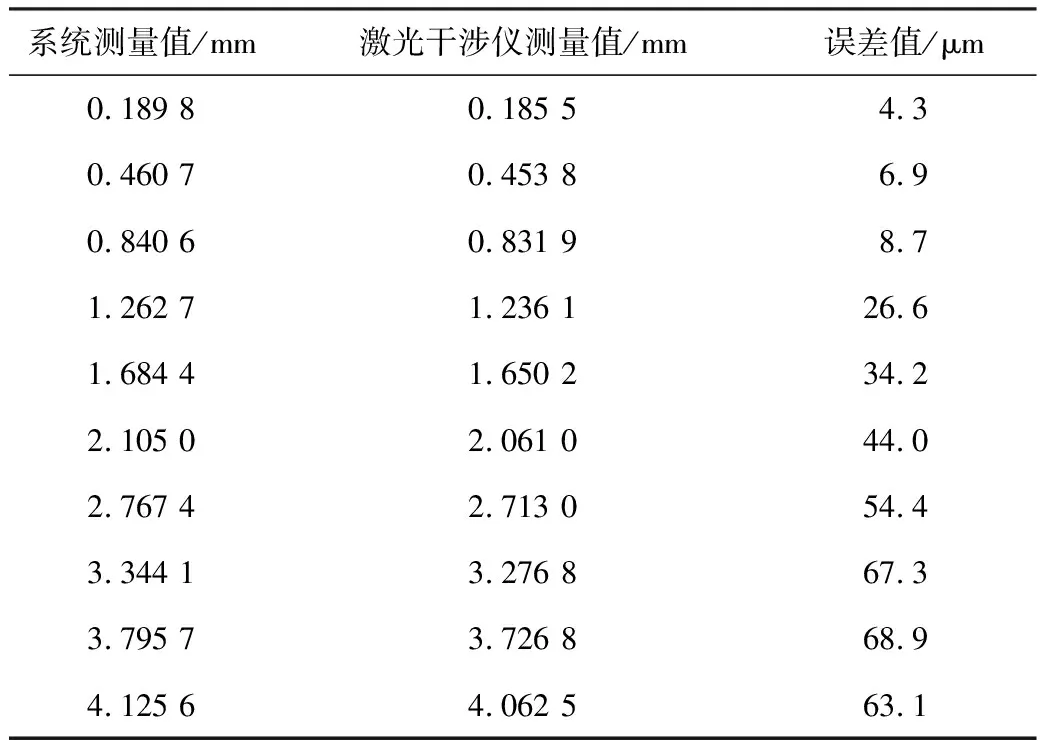

为了验证系统精度,本文展开了对比试验,通过位移台移动一定距离,将传感器测量数据与激光干涉仪测量数据进行对比,结果如表2所示。在传感器全量程范围内,测量误差最大为68.9 μm,具有较好的测量效果。

表2 精度对比结果

4 结束语

本文搭建并完成了一套基于视觉检测的航空发动机扇形段叶片表面形貌测量系统,对传感器扫描运动路径进行了分解,简化运动控制逻辑,避免了插补算法带来的运动控制误差,设计了一种可用于狭小空间进行表面测量的微型视觉传感器,折叠了传统线结构光传感器的空间光路结构,实现了10 mm空间内的发动机扇形段叶片表面检测,为后续航空发动机叶片设计提供了详细数据支撑,对于航空发动机静子叶片故障检测具有重要意义。

———《扇形的认识》教学廖