基于无线传输的风洞试验模型测控系统设计

明宏柯,伍 春,赵梓懿

(西南科技大学,四川绵阳 621000)

0 引言

风洞是进行空气动力学研究和试验的主要地面设备,经常被用来完善和发展与空气动力学相关的理论,通过试验来观察气流对飞行器的作用效果,获得其最佳的气动布局,使得飞行器获得较高的飞行性能和经济性能[1]。因此,在飞行器的研制过程中获得精准的风洞试验数据显得尤为重要。

在传统的风洞试验中,为更加全面准确地收集飞行器在风洞试验中的各项数据,评定其飞行性能,诸多传感器往往以有线传输的方式向控制器传输飞行器舵机、风标等关键参数信息,控制器在此基础上发送控制命令。在该情景下,与传感器相连的线缆不仅繁杂而且会在一定程度上影响试验数据的准确性[2];同时,飞行器在试验过程中涉及飞行姿态的变化,会进一步加大布线难度,不利于实际操作。随着近年来通信技术的发展,无线通信系统凭借其布线难度小、覆盖范围大的独特优势在生产生活中承担越来越重要的角色[3]。使用基于无线传输的风洞试验模型测控系统成为风洞实验测控的理想解决方案,但受制于丢包率和传输时延等问题,无线数据传输方式尚未在风洞试验中得到大范围使用。

针对上述传统风洞试验中有线传输方式存在的不足以及无线数据传输面临的时延与可靠性问题,本文设计了一套基于无线传输的风洞试验模型测控系统。该系统结合无线传感器网络通信协议栈,通过A7196实时射频芯片与ESP32 高速无线模块进行无线传输,实现了风洞试验中飞行器模型的在线监测、故障诊断以及实时控制等关键功能,并保证测控系统具有较高的实时性与可靠性,提升了风洞试验的信息化和智能化水平。

1 系统整体结构

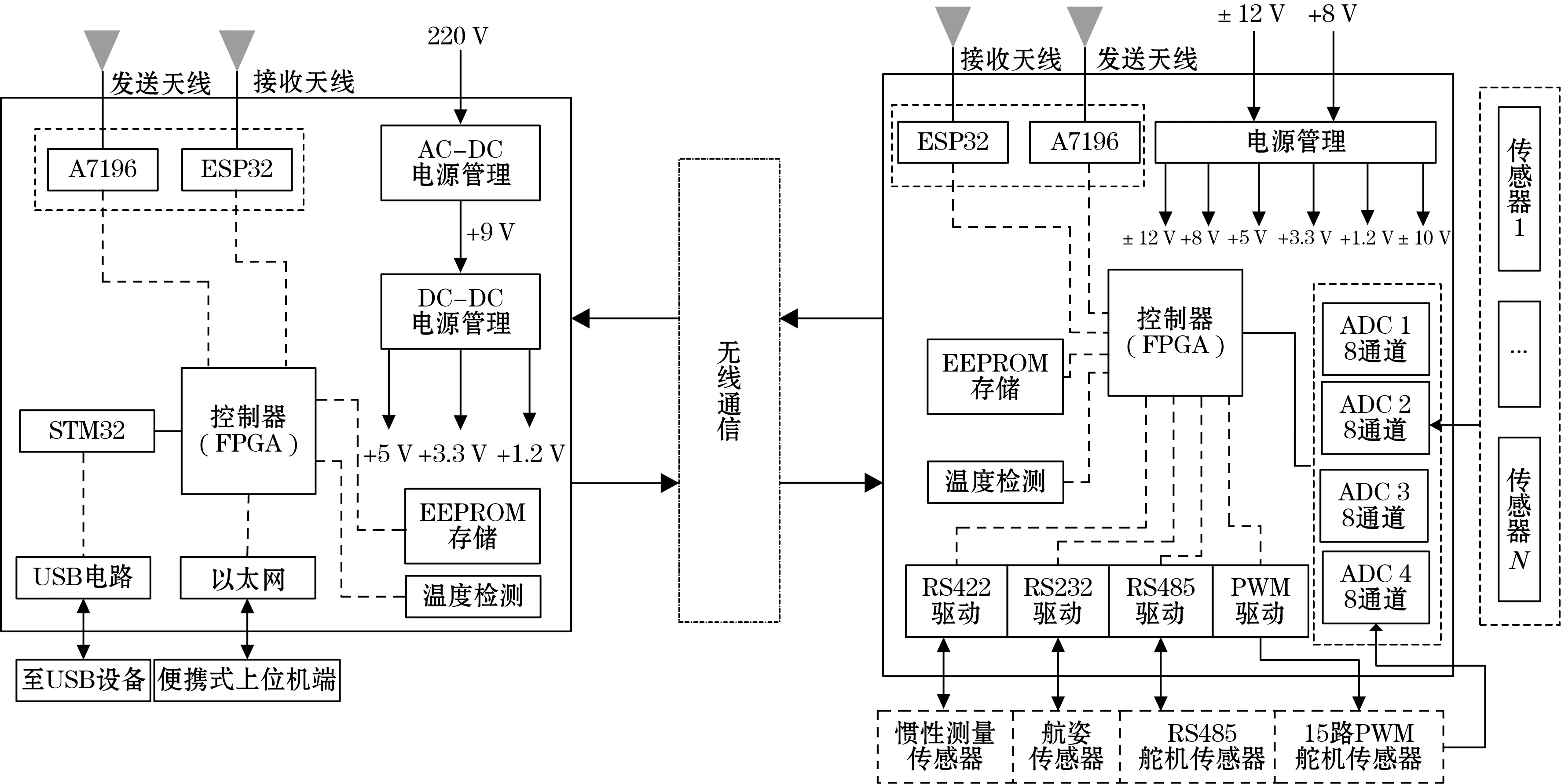

基于无线传输的风洞试验模型测控系统总体框架如图1所示。主要由以下3部分构成:便携式机载端、地面端及上位机。

图1 系统总体框图

便携式机载端主要由2组无线模块(高速无线模块ESP32与实时无线模块A7196)、控制器、PWM脉冲输出模块、RS485模块、RS422模块、RS232模块、传感器及电源等部分组成。为尽可能避免机载端体积过大侵占试验模型内部空间及质量过大对试验精确性造成影响,本系统设计便携式机载端尺寸为90 mm×90 mm×38 mm,总质量为239.6 g。

地面控制端主要由2组无线模块(高速无线模块ESP32与实时无线模块A7196)、控制器、以太网接口及电源等部分组成。

上位机可通过以太网向地面端与机载端发送配置命令,以配置地面端和机载端的工作参数;同时,地面端也可通过以太网向上位机发送数据,便于上位机监视系统状态,存储试验数据。

在进行风洞试验时,上位机发送指令至地面端,地面端接收到信号后,将指令进行数据组包并通过实时无线模块A7196发送至机载端,机载端接收到指令之后解析命令,控制相应的舵机传感器执行命令并采集飞行器模型信息,将数据进行组包之后通过高速无线模块ESP32传回地面端,最后通过上位机监测飞行器模型惯性测量(IMU)、航姿、舵机等传感器的工作情况。

2 系统硬件设计

2.1 主控芯片设计

由于风洞试验模型测控系统对实时性以及同步性要求较高,因此选择使用FPGA作为主控制器。该主控芯片为高性能的Kintex-7系列芯片XC7K325T_2FFG676C,具有74 637个逻辑单元,4 824 KB内存,资源丰富,方便开发与调试[4]。主控芯片的核心电路设计主要由3.3 V输入输出电源设计、1.2 V核心电源设计、程序存储电路设计以及启动电路设计等组成。

2.2 无线通信电路设计

地面端与机载端进行无线信息传输包括上行(地面端发送,机载端接收)数据和下行(机载端发送,地面端接收)数据。上行数据主要是飞行器模型的舵机控制等数据,对实时性要求很高;下行数据主要是模型上各类模拟和数字传感器采集的信息,此类数据主要对传输速率有较高的要求。

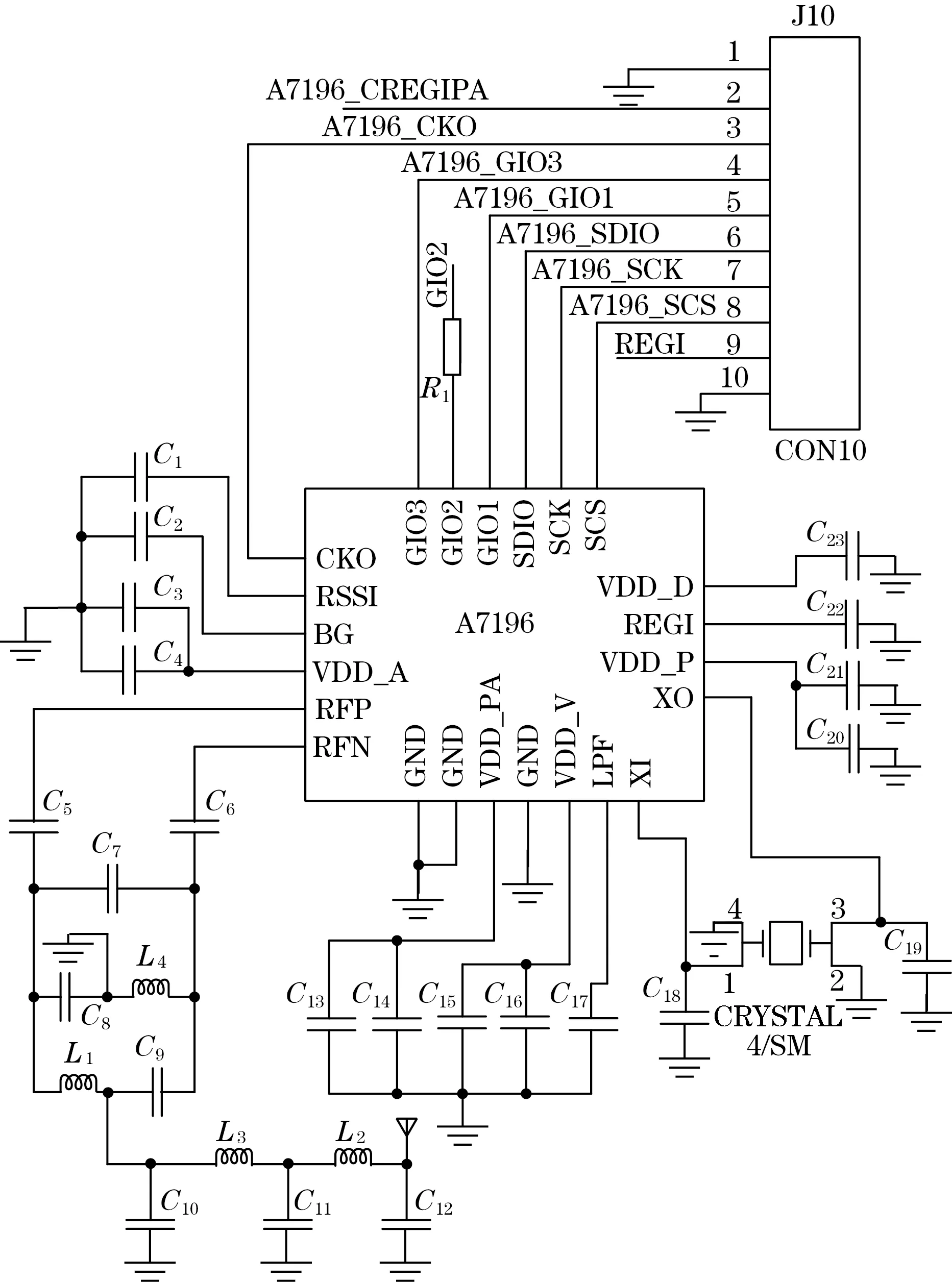

2.2.1 实时无线数据传输

本系统采用实时无线传输FSK/GFSK高速收发无线模块A7196完成实时可靠传输,该专用模块满足5G中超可靠低时延(ultra-reliable low-latency communications,URLLC)的业务需求[5],传输速率可配置2、4、6 Mbit/s,支持点对点通信,负责完成上行数据的传输,其电路设计如图2所示。

图2 实时无线传输模块电路图

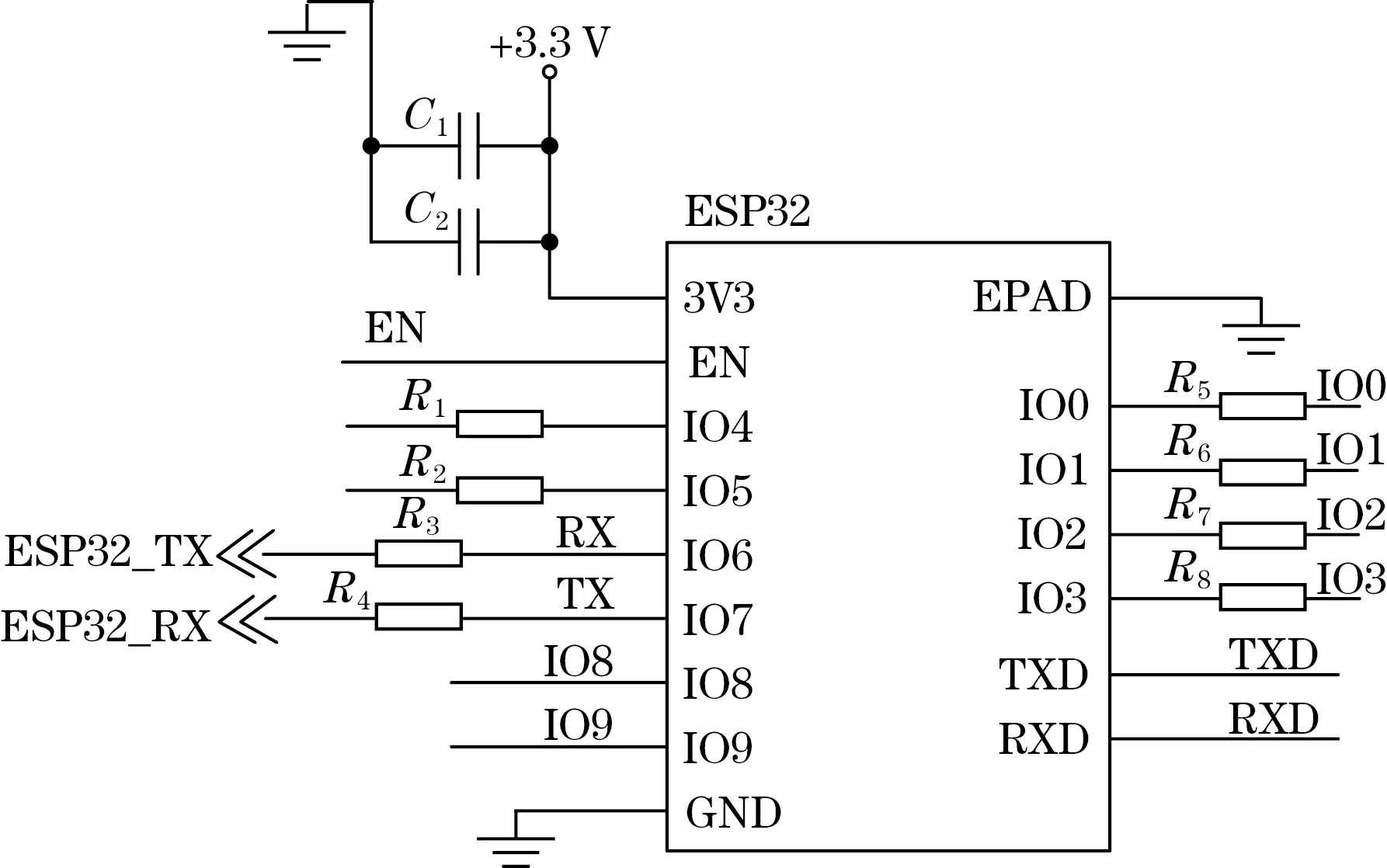

2.2.2 高速无线数据传输

本系统采用低功耗、高集成度SoC级高速WiFi模块ESP32作为高速无线数据传输模块,其工作频率为2.4 GHz,最高传输速率为150 bit/s,典型发射功率为20.5 dBm,具有AES-128硬件加密功能[6]。负责完成下行数据的传输,其电路设计图如图3所示。

图3 高速无线传输模块电路图

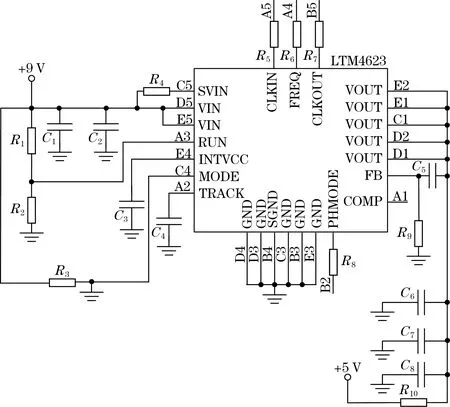

2.3 电源电路设计

系统使用输入的9 V电源供电时,需要将其转换到5 V,为RS422电路和部分传感器供电。选用DC-DC电源模块LTM4623来实现9 V到5 V的变换[7],其电路示意图如图4所示。

图4 5 V电路示意图

3 系统软件设计

3.1 无线模块通信设计

3.1.1 数据包格式

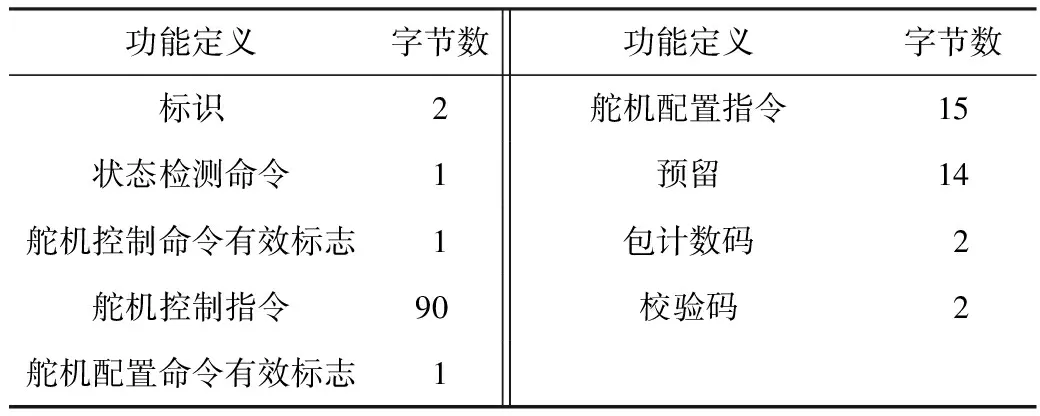

无线模块地面端上行传输内容设计如表1所示,传输内容共128字节,包括来自上位机的舵机控制命令、状态检测指令、舵机配置指令等信息。

表1 上行传输数据包格式

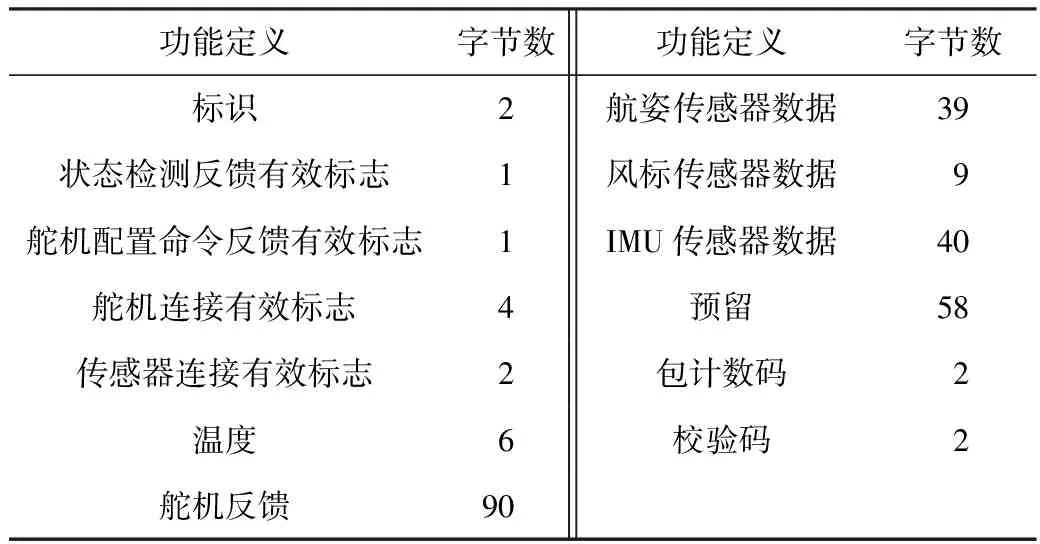

无线模块机载端下行传输内容设计如表2所示,传输内容共256字节,包括状态检测反馈、舵机数据反馈、IMU数据、航姿数据、机载端温度等信息。

表2 下行传输数据包格式

3.1.2 FPGA卷积编码译码器设计

为了提高无线通信的可靠性,系统使用FPGA编程设计卷积码编码器,设置移位寄存器数为8,每个时刻输入1 bit,编码产生2 bit输出编码符号:第一个编码输出符号由生成序列式(1)编码产生,第二个编码输出符号由生成序列式(2)编码产生[8]。使用延迟算子D来表示卷积编码过程中单位时间的延迟,2个编码生成多项式表达式如下:

C0=1+D+D2+D3+D5+D6+D8

(1)

C1=1+D+D4+D7+D8

(2)

卷积码译码采用Viterbi译码,它是一种最大似然译码算法[9]。把接收码字与所有可能的码字比较,选择一种码距最小的码字作为解码输出。由于接收序列通常很长,所以,Viterbi译码对最大似然译码做了简化。它把接收码字分段累积处理,每接收一段码字,计算、比较一次,保留码距最小的路径,直至译完整个序列。

3.1.3 TEA加密

为了提高整个无线通信系统的安全性,系统采用TEA加密算法。TEA加密算法不但硬件实现快,而且有很强的抗差分分析能力[10]。利用128位密钥对64位的明文数据进行加密得到64位的密文数据,过程如下:

(1)64位的明文数据分为2部分:x和y,每部分各占32位,128位的密钥分为4个部分:a、b、c、d,每部分各占32位。

(2)对明文数据进行32次循环迭代计算得到加密结果:

Sum=Sum+δ

(3)

x=x+{(y<<4)+(a⨁y)+[Sum⨁(y>>5)]+b}

(4)

y=y+{(x<<4)+(c⨁x)+[Sum⨁(x>>5)]+d}

(5)

式中:δ=0x9E377989;Sum=0;<<,>>分别代表左移、右移;⨁表示异或运算。

其解密算法是加密的逆运算,对加密后的数据包进行解密处理,即可得到原始数据。

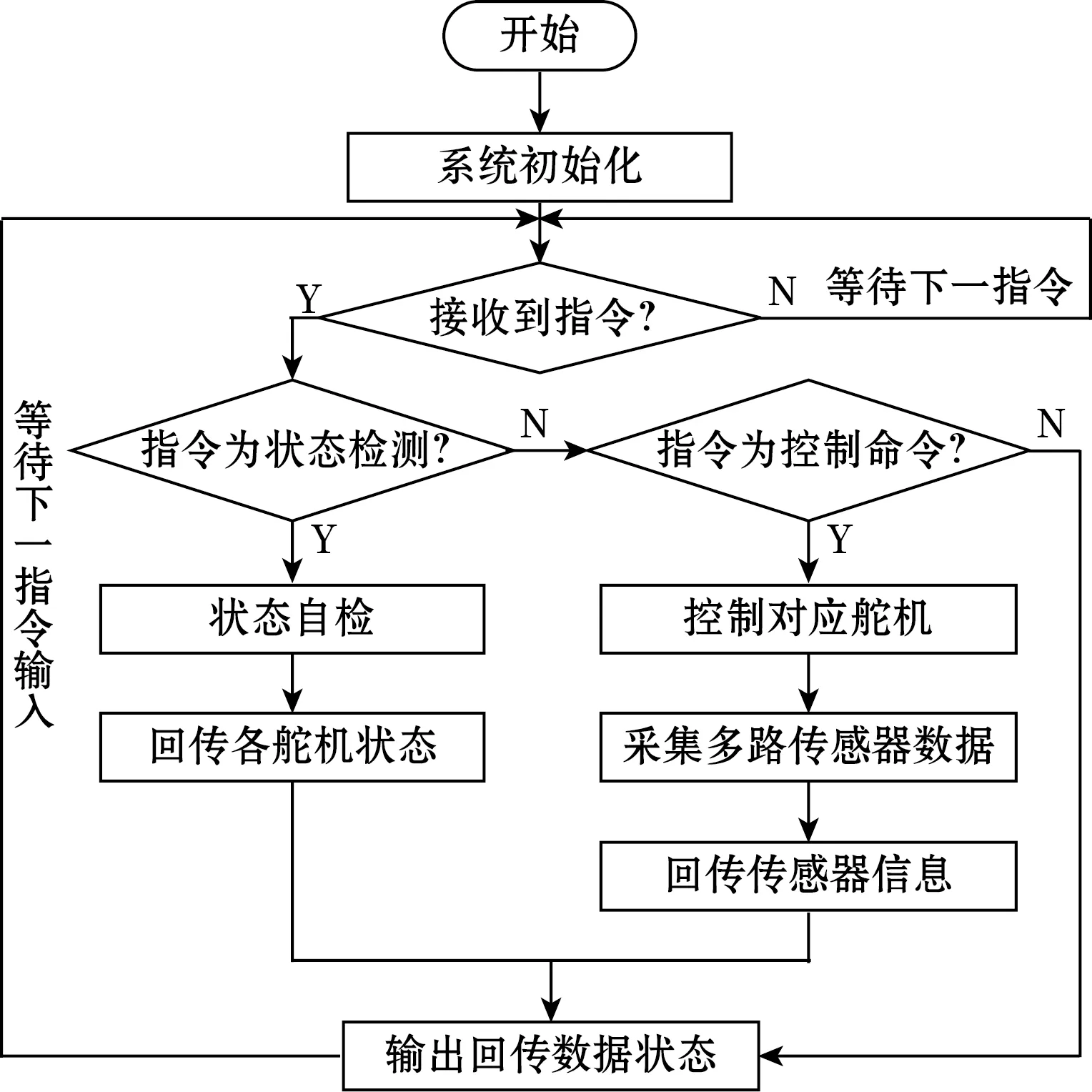

3.2 便携式机载端软件设计

便携式机载端的主程序流程图如图5所示。上电之后先进行机载端系统的初始化,包括串口配置、AD芯片初始化、无线模块的配置以及检测无线模块连接状态等。初始化完成后,开始等待地面端发送相关指令。机载端接收到数据后开始解析命令,首先确认数据包的类型,包类型分为状态检测数据包、舵机配置数据包。当确认数据包为状态检测数据包后,机载端开始检测各传感器是否正常工作并将相应状态回传至地面端上位机。之后开始等待地面端发送的控制指令。当确认数据包为控制命令时,机载端对数据包进行解析,控制相对应的舵机进行俯仰、偏航等操作,并通过模数转换采集当前各舵机信息,并将其回传至上位机。

图5 机载端软件流程图

3.3 地面端软件设计

地面端作为机载端与上位机之间的通讯桥梁,完成数据传输,其程序流程图如图6所示。系统初始化主要包括以太网模块初始化、无线通信模块初始化、状态检测模块等。以太网模块完成上位机配置命令的转发,向上位机发送状态信息;实时无线模块发送舵机控制指令以及以太网命令至机载端;高速无线模块接收机载端传感器反馈的数据,将其处理后发送到上位机;状态检测模块完成对所有功能模块工作状态的检测(包含开机自检,工作中自检),检测信息返回到上位机。

图6 地面端软件流程图

4 测试与结果分析

搭建测控系统的硬件后,为了充分验证该无线测控系统的性能,需要对系统进行相应的测试。系统测试分为延迟和可靠性测试以及整体测试。

4.1 延迟与可靠性测试

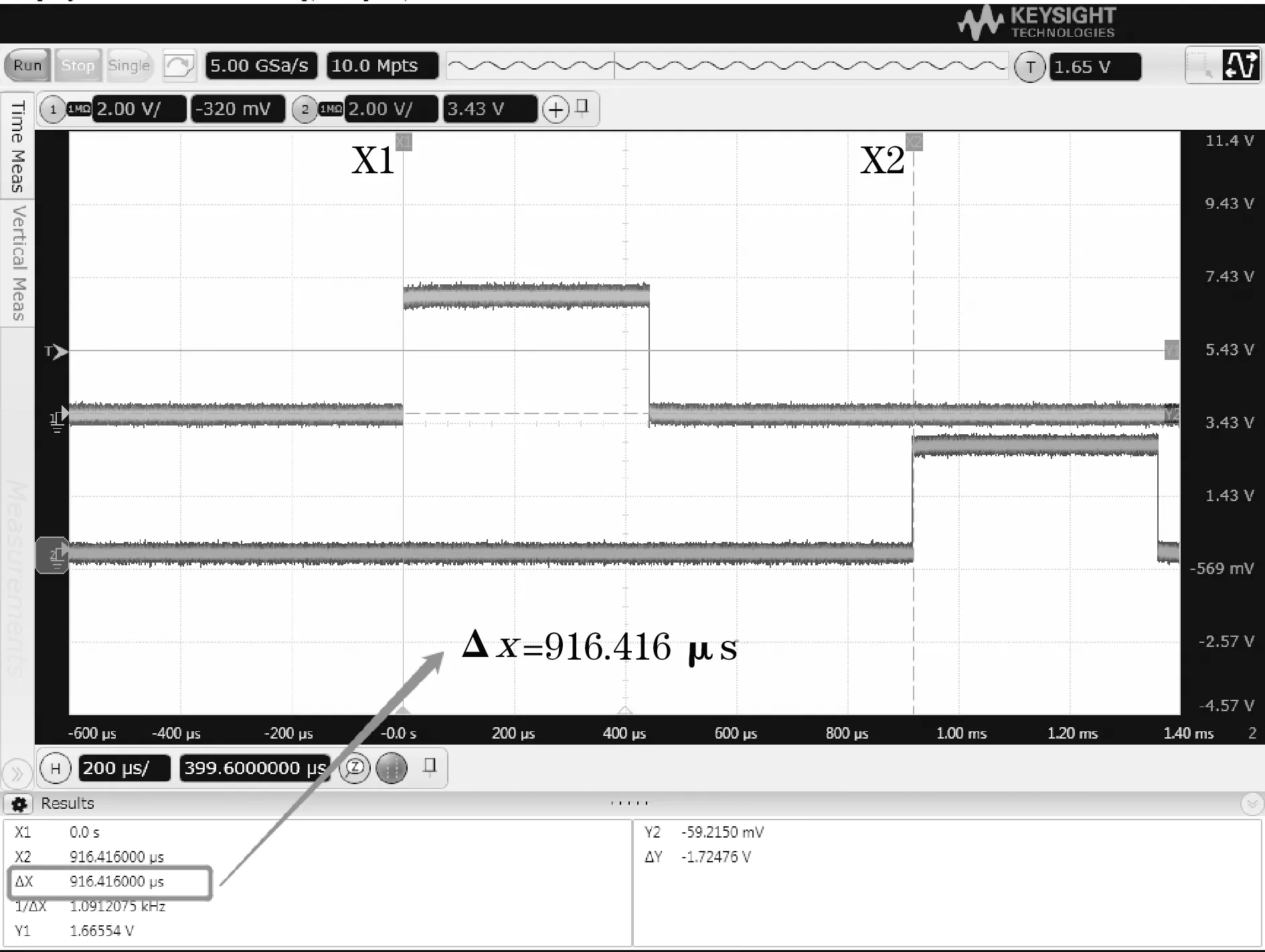

使用FPGA通过A7196S无线模块传输128 Byte数据,分别将示波器的电缆线与地面端和机载端相连,通过示波器观察延迟,测试结果如图7所示。在图中,光标X1处上升沿表示地面端FPGA开始对舵机命令进行处理,光标X2处上升沿表示机载端的执行机构接收到信号。由图7可得,从地面端到机载端的执行机构接收信号时延Δx=916.42 μs。

图7 实时无线传输模块传输延迟测试图

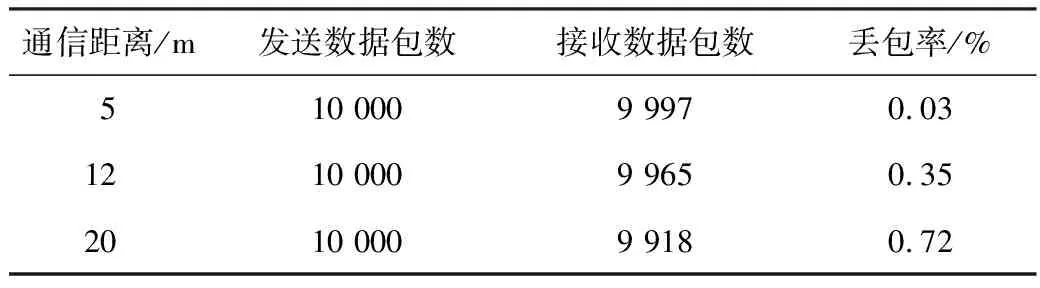

对于无线通信而言,数据传输的可靠性极为重要,只有数据传输可靠才能够确保整个无线测控系统的稳定性。因此,在风洞试验环境下开展可靠性测试。将数据包大小设置为实际工作情况中的128 Byte,便携式机载端定时(5 ms)发送数据包,发射功率为29.5 dBm,测试结果如表3所示。

表3 无线传输可靠性测试结果

表3表明:机载端可以稳定可靠地向地面端传输关键参数数据;在风洞试验环境下,机载端与地面端收发距离约为12 m,丢包率为0.35%,满足风洞试验的要求。

4.2 整体测试

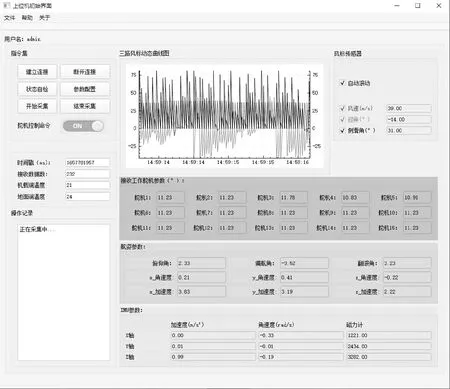

为了进一步测试整个系统的稳定性以及可靠性,在风洞试验环境下对整个系统进行整体联合测试,测控界面如图8所示。经过试验证明:该无线测控系统能够在40 m/s的风洞试验环境中实时地控制飞行器模型的俯仰角在20°~80°、偏航角在-30°~30°、翻转角在-20°~20°运动,同时上位机软件具备数据曲线显示与分析功能,包括15路舵机状态数据显示、航姿传感器数据显示、IMU数据显示、3路风标数据曲线显示,满足系统需要。

图8 系统测试运行图

5 结束语

本文设计并实现了风洞试验的无线实时监控系统,该系统基于无线通信技术,将飞行器模型的飞行状态上传至上位机中,同时上位机可以下发指令控制飞行器模型,最终实现对飞行器模型的无线测控以及数据状态存储等功能。系统试验结果表明:该系统能够实时控制飞行器模型姿态,控制命令传输时延为Δx=916.42 μs,满足实时性要求;此外,根据机载端的回传数据可以对飞行器模型中的舵机参数、航姿信息、IMU信息等进行在线监测,数据丢包率为0.35%,满足可靠性要求。目前,该系统已在风洞试验中得到良好的应用。