便携式高精度输送带纵向撕裂视觉检测系统

曾 飞,任孝通,廖雅曼,李 翔

(1.冶金装备及其控制教育部重点实验室,武汉科技大学,湖北武汉 430081;2.武汉科技大学机械自动化学院,湖北武汉 430081)

0 引言

带式输送机是物流运输枢纽装置,具有经济节能、运输物料类别广等优点[1]。输送带是带式输送机系统的核心要素,完成物料的载荷、拖引工作,但是正常行进时易受尖锐物料摩擦造成磨损和纵向撕裂等损伤,需及时进行相应维修从而避免经济损失。因而准确判定输送带纵向撕裂程度,对于保障散料输送安全具有重要意义。

目前,输送带撕裂检测方法主要分为接触式检测法[2]和无损检测法[3-4]。接触式检测法包括嵌入感应线圈和射频识别等。然而接触式检测易受工作环境和运输散料影响,难以实现准确识别且维护困难。近年来,输送带撕裂无损检测方法[5-8]逐渐得到应用。王福斌等[5]设计了输送带撕裂视觉检测系统,并将检测到的输送带裂纹边缘向四周延展,以提高边缘检测性能的鲁棒性。文献[6]提出基于视觉显著性的多类支持向量机检测系统,可识别同张图片中输送带撕裂各类型损伤。文献[7]使用机器学习技术识别传送带损坏程度的分类模型,实现了更佳的分类和预测能力。由于带式输送机需要应用于恶劣环境,图像易受粉尘、光照不均匀等因素影响导致检测结果产生误报。为此,文献[8]基于深度学习方法,设计两层神经网络对传送带损伤进行分类,提高检测精度。然而,二维目标检测虽然可以减少数据的计算、传输负载,但无法获取目标深度、姿态等信息,检测精度还需进一步提升[9]。考虑到三维检测比二维检测更能反馈撕裂深度信息的优势,并结合实时性、连续性、鲁棒性等需求,本文设计了基于三维重建技术的便携式高精度输送带纵向撕裂检测系统。系统利用CCD图像传感器实时高速地采集输送带承载段表面二维图像,经FPGA转换成三维信息后,通过5G网络传送至中控台上位机,最后由上位机复建输送带表面三维图像、计算并反映输送带纵向撕裂状况,即完成检测工作。该系统可高效、可靠地实现带式输送机输送带纵向撕裂自动远程预警,为保障带式输送机安全稳定运行提供基础。

1 系统总体设计

1.1 系统结构设计

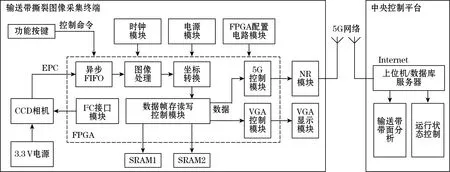

便携式高精度输送带纵向撕裂视觉检测系统包括输送带三维数据采集终端和中央控制平台。输送带三维数据采集终端包含边缘计算模块(FPGA)、CCD相机、储存器SRAM、5G(NR)通信模块及电源。中央控制平台包含上位机和数据库服务器。图1即为检测系统的完整结构图。

图1 检测系统结构图

1.2 输送带纵向撕裂检测流程

输送带纵向撕裂视觉检测包括输送带图像采集、三维重建和撕裂判定3个过程。其中输送带三维数据采集终端进行输送带表面图像采集、处理、坐标转换和5G远程通信,其结构示意图如图2所示。

图2 输送带三维数据采集终端示意图

三维数据采集终端包括CCD相机、线激光器、边缘计算模块(FPGA)和其外围电路。将采集到的输送带表面每帧线激光图像传送至FPGA[10]。为减少坐标配准运算量,便于输送带图像坐标提取,将线激光器按设定夹角照射至带式输送机承载段表面后,再由安装于带式输送机正上方的CCD相机拍摄输送带承载段实时图像。

FPGA采集到叠加激光线的输送带表面图像后,经降噪、激光条纹提取、三维坐标转换后,便得到输送带表面激光线条各点深度信息。为降低计算量、提高检测效率,本系统采用双步判定方法,先利用激光线条曲率信息进行粗判定损伤状况,若判定为撕裂则直接向上位机传送警报信号,由上位机对该处三维重建后得到撕裂深度信息;若判定为损伤,则将点数据传送至中控台,待上位机对该处进行三维重建,再计算该点与附近点深度的差值来复判断受损程度,并给出损伤深度值。中央控制平台实现输送带三维数据实时远程监控、撕裂再判定及控制牵引设备执行调速、停机指令。

2 系统硬件设计

2.1 CCD相机与FPGA接口电路

图像传感器是整个输送带撕裂检测系统的数据来源,高质量的采集图像能保证系统的准确度。因此,图像传感器选用的高清CCD摄像头模组型号为SHL-500W/N,其分辨率达2 592 pixel×1 944 pixel,输出速度为全像素30帧/s。激光器采用一字线激光器,波长405 nm,输出功率为100 mW,工作电压DC 6 V。FPGA采用Spartan-6中的XC6SLX45T-2FGG484I芯片,其包含43 661个逻辑单元、296个I/O口、401 KB的分布式RAM、2 088 KB的RAM和116个18×18乘法器,可满足输送带表面图像数据预处理和存储等相关功能需求[11]。

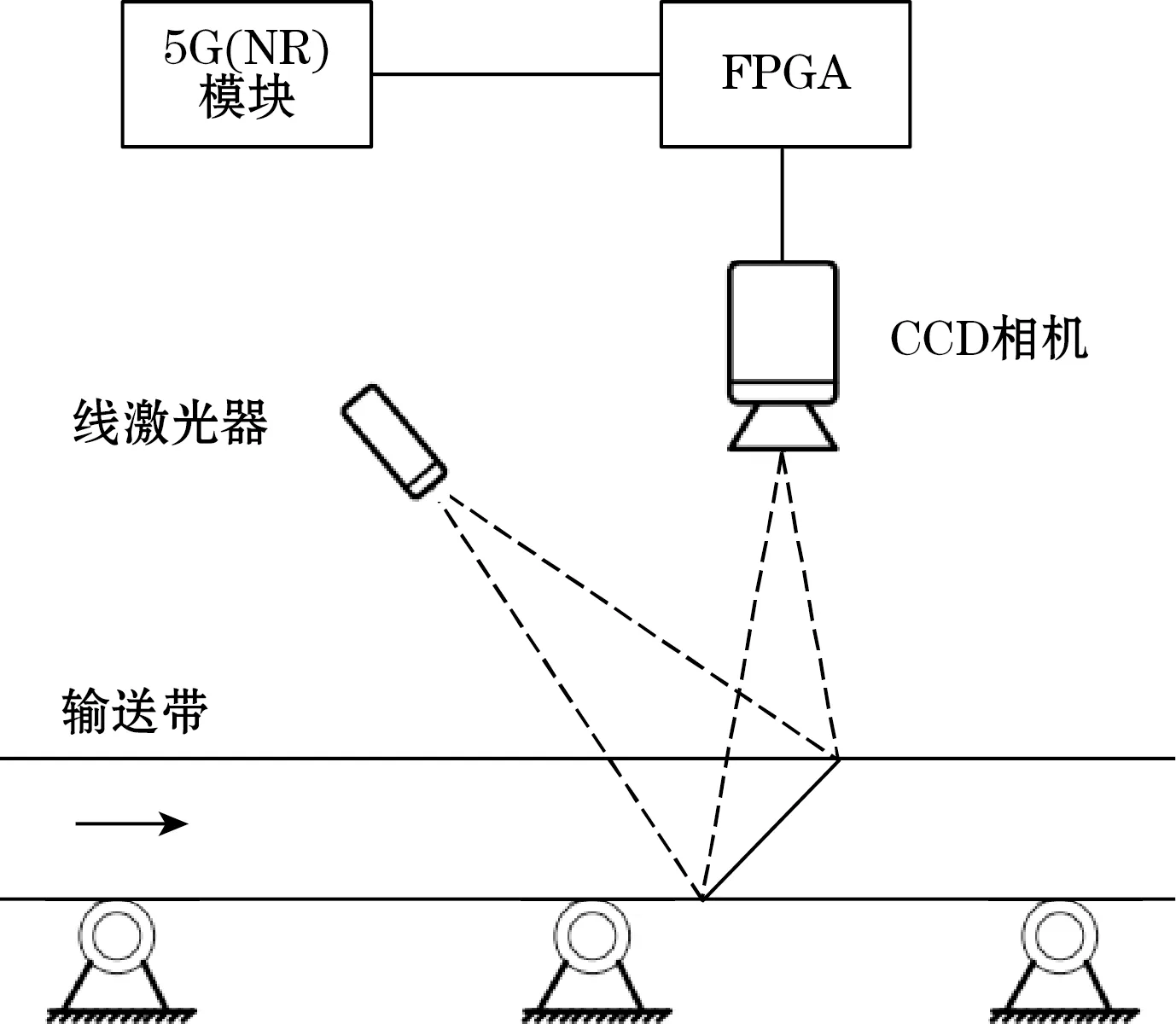

2.2 SRAM与FPGA接口电路

因实时采集的高分辨率输送带表面图像数据量大,考虑到存储器读写速度及数据存储、传输及实时处理需达到平衡,为此,本文使用2片SRAM IS61WV102416BLL通过“乒乓存储”方式实现对坐标数据的缓存工作。该SRAM是16 Mbit的高速静态存储芯片,采用TOPS封装,48根管脚,其中20根分成4组用作地址线,16根分成4组用作数据线。SRAM与FPGA接口电路如图3所示[12]。

图3 SRAM与FPGA接口电路

图像存储模块按照采集帧的顺序将图像数据进行缓存,存储的数据用于计算光带的中心坐标。本系统采用“乒乓存储”的流水线操作方式,在节约缓冲区空间的同时实现了高效率的数据处理。

2.3 5G无线通讯模块接口电路设计

采用5G通讯模块将检测的输送带撕裂图像传输至上位机并进行三维形貌重建、显示。5G通讯模块采用华为NR工业级5G模块MH5000-31 M.2远程传输输送带三维数据。该模块由3.8~4.2 V电源供电。为能够充分保证模块正常工作,电源输入前端增加2 200 μF的电解电容将电源纹波保证在500 mV以内[13-14]。

3 系统检测方法

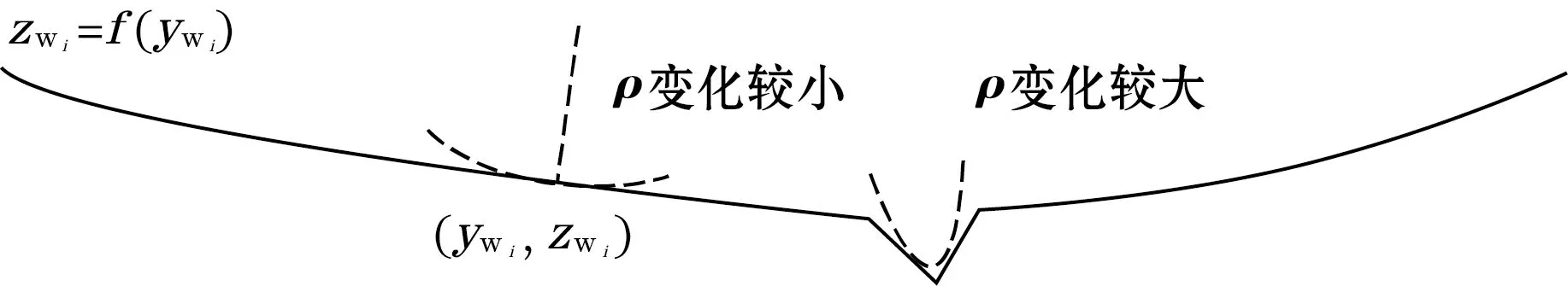

3.1 输送带图像坐标转换

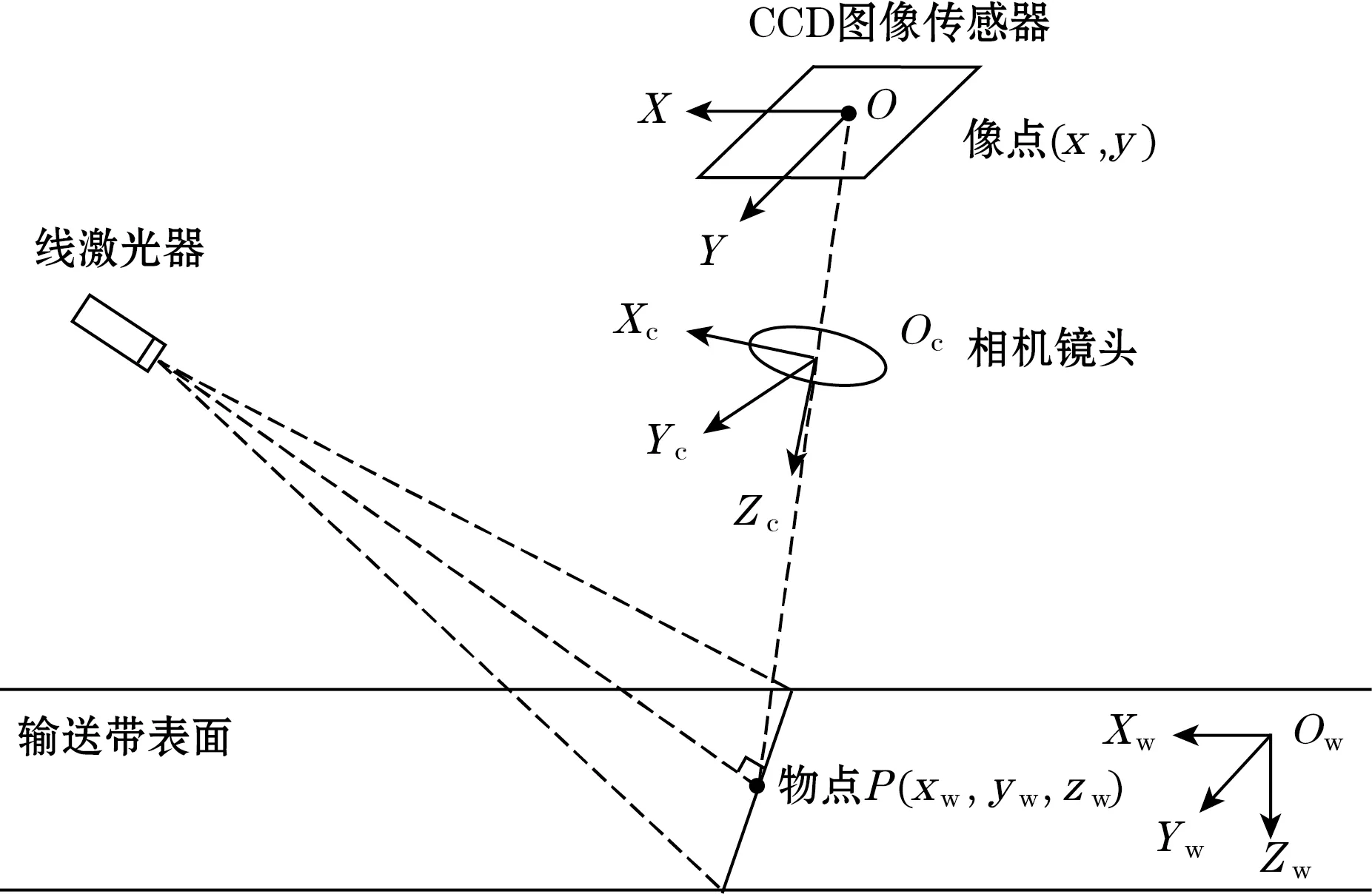

CCD相机采集的输送带撕裂二维图像经激光三角原理,可转换为与之对应的输送带撕裂表面三维形貌,其三维坐标转换数学模型如图4所示。

图4 三维坐标转换的数学模型

图4中,CCD相机安置于输送带承载段,水平向下对准输送带。设CCD相机中,图像传感器的像面中心为原点O,沿输送带表面行进方向为X轴,输送带横向向前为Y轴建立二维坐标系,相机获取得到的激光条纹图像经噪声去除和中心条纹提取后,剩下的中心条纹上每个像点的坐标用(x,y)表示。

为了将三维空间坐标点的关系转换至二维图像像素点,故需要对视觉系统进行标定。世界坐标系中输送带表面每一点坐标可用(xw,yw,zw)来表示。相机坐标系中输送带表面每个与像点一一对应的物点在其坐标系下的坐标用(xc,yc,zc)表示。相机镜头的焦距为f,输送带表面物点成像得到像点的二维图像坐标(x,y)和世界坐标系的三维物点坐标P(xw,yw,zw)的转换关系为

=M1M2P

(1)

式中:zc为坐标转换系数;M1为相机的外参数;M2为相机的内参数;R为旋转矩阵;t为平移矩阵;dx、dy为像素点的宽高值;u0、v0为主点坐标。

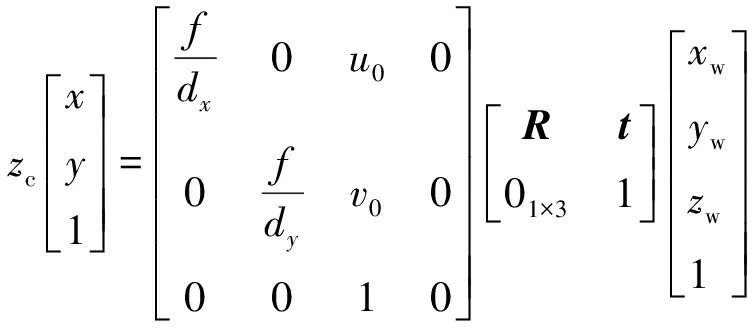

图5为线激光器与相机各元件间相对位置关系。线激光器光轴与铅垂线成一定角度将光线入射至输送带表面,成像透镜将被测面反射的光线汇聚至感光芯片。

图5 相机与激光器位置关系图

设光点的像在感光面上移动为x,输送带表面裂痕深度记为zw。则zw与x关系为

(2)

式中:α为线激光器光轴与相机镜头光轴之间的夹角;φ为线激光器轴线与铅锤线的夹角;β为CCD图像传感器和相机镜头之间的夹角;L和L′分别为线激光器光轴和成像透镜光轴交点的物距和像距。

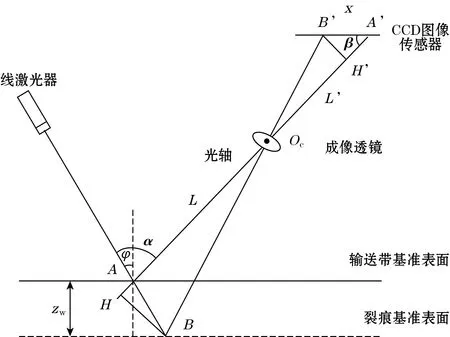

3.2 输送带纵向撕裂粗判定

因输送带表面并非确定水平面,投射的激光线会产生一定的弧度与偏移,因此需要对线条的曲率进行分析。相机采集到的激光线图像点在三维坐标中为y轴、z轴方向,经图像空间域滤波去除噪声点后,线上点(ywi,zwi)的曲率分析如图6所示。

图6 激光线条曲率分析图

图6中,当输送带表面出现撕裂状况时,撕裂处条纹曲率变化率会明显高于正常段。依据此特征,便可从激光线坐标信息中提取可能出现撕裂的点。

假设激光线的线条函数为zw=f(yw),线上某一点的函数信息可以直接用z轴坐标zw表示。该点的曲率ρi计算公式如下:

(3)

从线条中取邻近两点,计算曲率差值Δρi=ρi-ρi-1:当|Δρi|<0.15时,判定该点未出现纵向撕裂,不需进行三维重建;当|Δρi|>0.65时,直接断定该点发生纵向撕裂,并在后续三维重建中得到该处撕裂深度信息;若0.15≤|Δρi|≤0.65,初步断定此点处带面受损,数值越靠近右峰值,则愈趋于纵向撕裂状况,待三维重建后再度进行判定。

3.3 输送带三维数据重建

因CCD相机与线激光器每帧经过去噪声处理后的图像是单元激光条纹,每次的坐标转换得到的是线状的三维点云数据。为得到完整的输送带撕裂图像,将连续采集的图像进行叠加,完成由线到面,实现三维重建。

三维数据采集终端采集空间上离散几何点,输送带表面一系列空间采样点构成点云数据。由输送带表面数据点gi(xw,yw,zw)构成的三维数据集G定义为[15]

G={gi(xw,yw,zw),i=1,2,…,n}

(4)

3.4 输送带纵向撕裂再判定

为减小输送带撕裂检测误差,本文采用k-近邻点云去噪算法[12]对采集的输送带点云数据进行去噪。首先将输送带表面一个数据点gi(xw,yw,zw)的k-邻域记为

KNB(gi)={h1,h2,…,hk}

(5)

式中:h1,h2,…,hk为数据点gi的k个近邻点。

再计算当前点gi(xc,yc,zc)与其k-近邻域内各点的平均距离dm(gi):

(6)

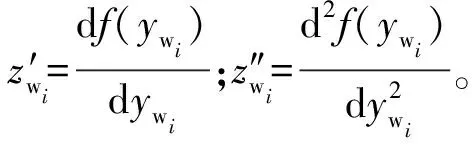

对获取到的输送带表面的点云数据做去噪工作,为计算出的dm(gi)设定一个合适的阈值d0。若某点dm>d0,即认作离群噪声点,为提高实验准确性需将其去除。利用剩余点z轴坐标求得均值zm,通过考虑输送带的厚度、粗糙度等因素,设定合适的阈值z0。将每点z轴坐标与均值作差,根据差值所处区间来判定该点状况。输送带表面异常点判定规则如表1所示。

表1 输送带表面异常点判定规则

若输送带表面点云数据在光轴方向上的数值zw与zm差值的绝对值大于z0,则判定此处发生撕裂,上位机会给输送带装置的控制系统发出停机警告,并及时保存撕裂深度信息、撕裂位置、撕裂状态。

4 实验分析

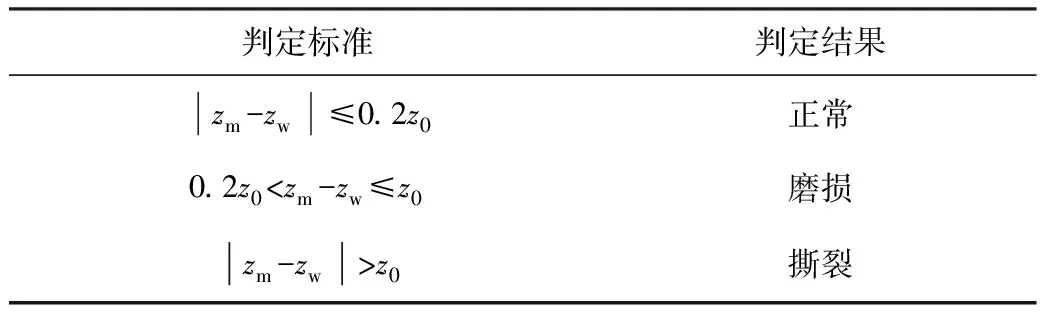

实验搭建的便携式高精度输送带纵向撕裂视觉检测系统如图7所示。试验平台是长约3.5 m的带式输送机,输送带带宽500 mm,带速为1 m/s,相机的水平焦距和垂直焦距都调整为3.78 mm,线激光器出光口与CCD相机镜头光心的水平安置距离为40 cm;相机光路轴线、线激光器轴线与铅锤线的夹角分别为30°、15°。

图7 便携式高精度输送带纵向撕裂视觉检测系统

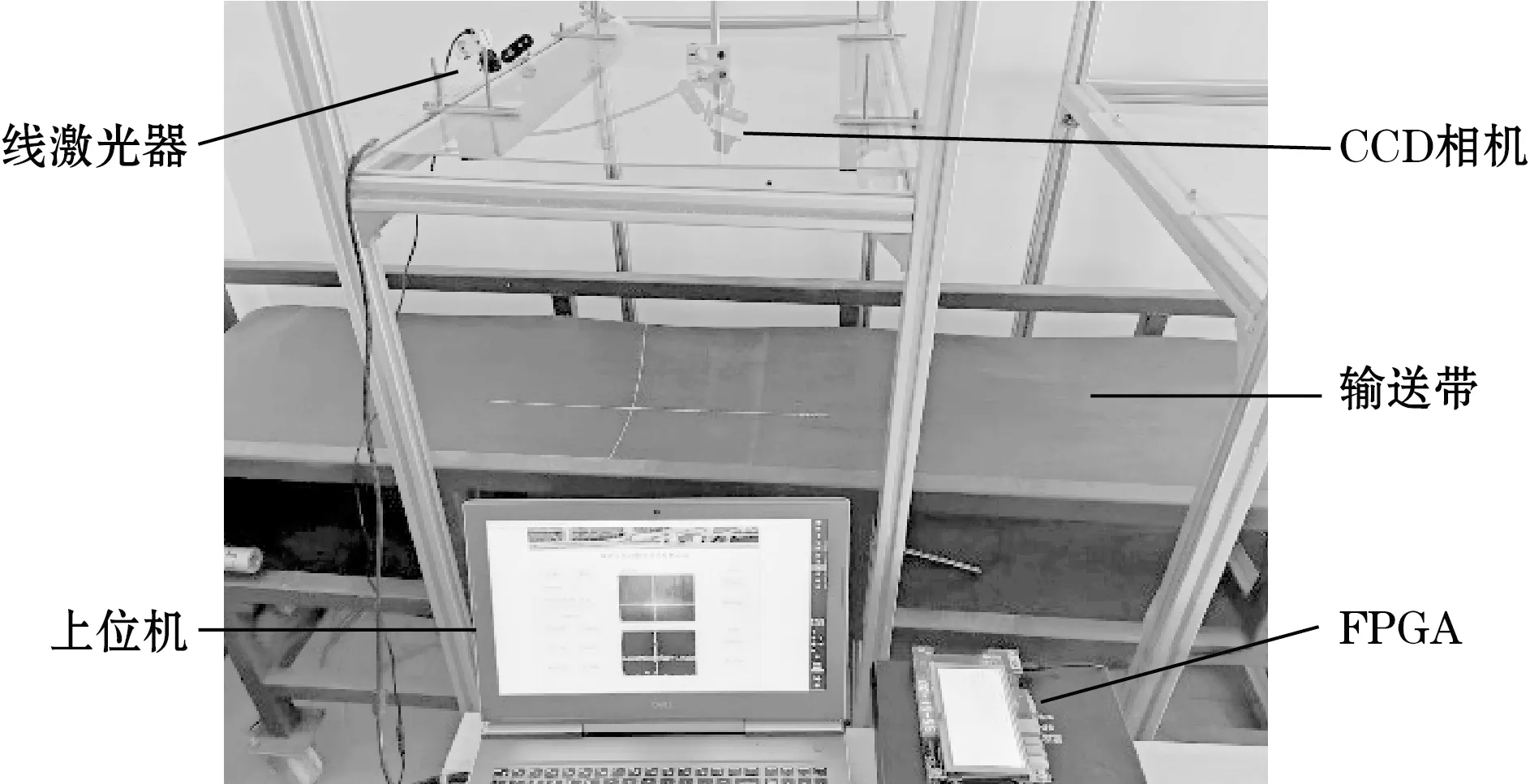

实验系统基于MATLAB编程语言,实时处理终端设备采集的图像。系统操作界面如图8所示。

图8 GUI程序界面

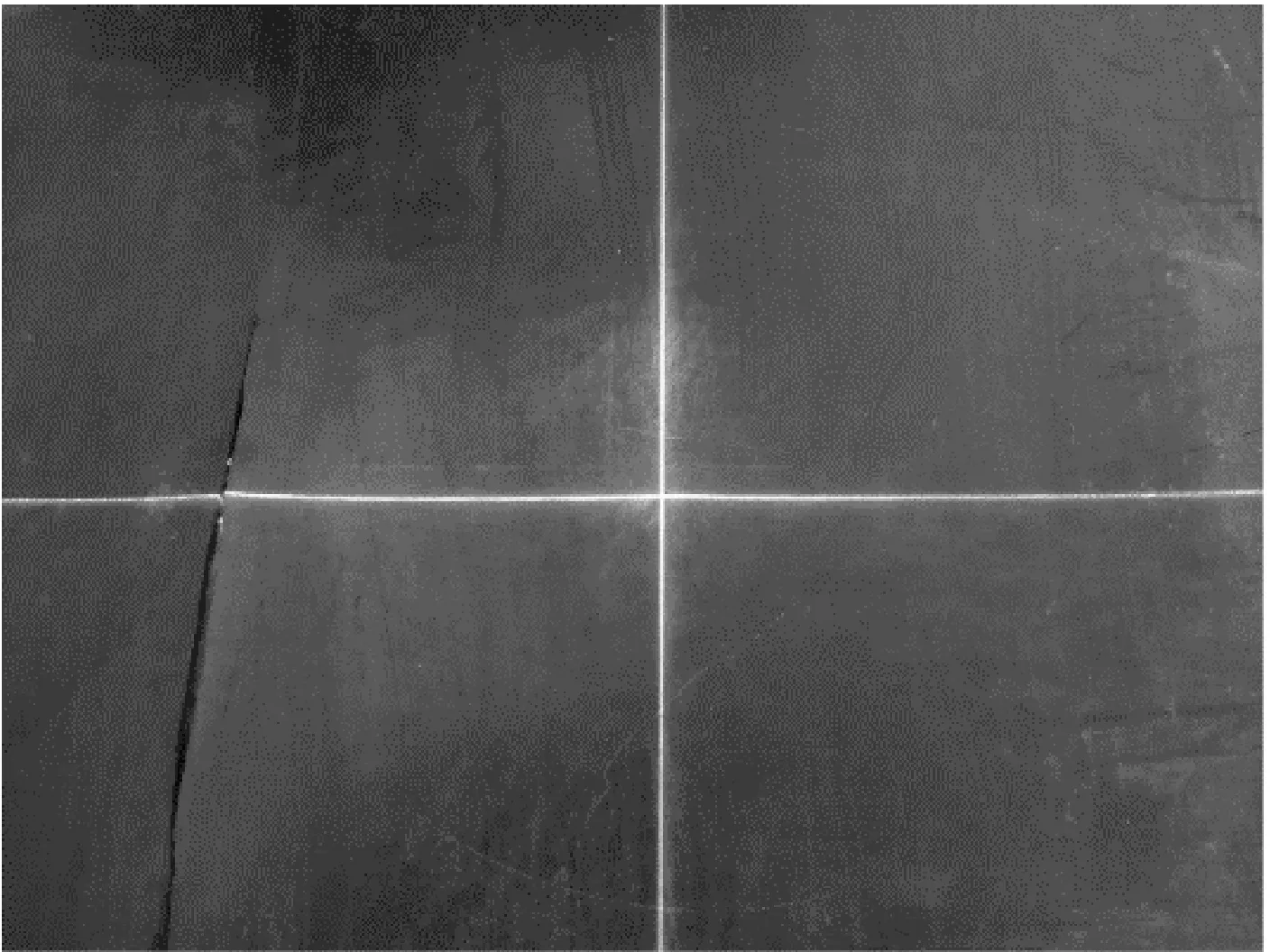

图9为系统对输送带某处损伤取帧图像及检测结果。由于该处邻近5点曲率变化较大,通过粗判定即可确认该处发生纵向撕裂[15],无需再判定。

图9 纵向撕裂检测结果示意图

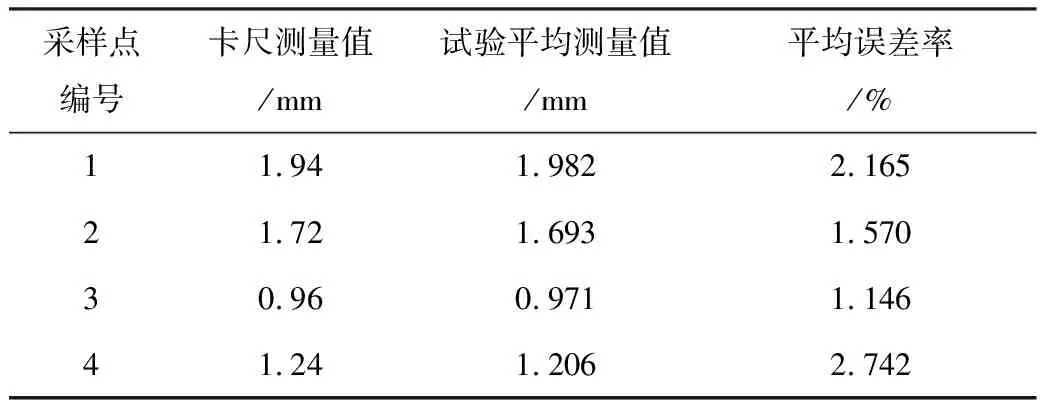

选取输送带损伤部分的4个点,用卡尺测量其深度值,将10次实验后这些点处的深度平均值与检测系统计算的深度值相比较,可得出输送带撕裂深度误差统计,如表2所示。

表2数据表明:使用本文测量系统所测得的输送带裂纹深度测量结果与人工测量值非常接近,4个采样点测量的平均误差率小于2.8%,实现了设计的预期[16]。

表2 输送带撕裂深度误差统计表

5 结束语

设计的便携式高精度输送带纵向撕裂视觉检测系统采用FPGA作为边缘计算模块,结合激光三角法与5G远程通讯技术,解决了中央控制平台远距离监测输送带纵向撕裂的难题,克服了传统接触式检测技术可靠性差、准确度低以及易受环境和污物影响等缺陷,通过结合粗判定、再判定的方式降低了数据传输及计算量,同时针对输送带状态的检测精度、数据通信、功能拓展等发展需求给出了系统方案。本系统便携性好、检测效率高、误判率低,将有助于带式输送机稳定运作,使得运输作业的工作效率有所提升。