核电站控制棒驱动机构电源系统建模及故障分析

李润培,桂 林,吴 龙,谢小荣,王祥珩

(1. 新型电力系统运行与控制全国重点实验室(清华大学),北京市 100084;2. 南京南瑞继保电气有限公司,江苏省南京市 211102)

0 引言

随着中国“双碳”战略的持续推进、能源安全战略的深化落实[1-2],核能发展迎来了重要机遇期,预计2035 年核电在总发电量中的占比将达到10%,其安全稳定运行也愈发受到重视。

2019 年11 月14 日10:55,红沿河3 号机组满功率运行,由于控制棒驱动机构(control rod driving mechanism,CRDM)电源系统(又称为RAM(rotating asynchronous machine)系统)故障导致控制棒落棒反应堆自动停堆,给核电站带来巨大损失。事件发生的根本原因是3 号机组RAM 系统两列发电机过流保护与失磁保护配合不当导致冗余设计失效。由于事故原因在核电站RAM 系统中可能存在共性风险,而RAM 系统大量采用相复励机型,为保证核电站的运行安全,并为后续技改和保护装置微机化和国产化提供借鉴,有必要对核电站RAM 系统的构成与差异(包括RAM 系统发电机参数、相复励与电压自励方式、控制策略[3-8]等)进行分析研究。

相复励励磁方式是励磁系统中一种重要的励磁方式,在现有核电站RAM 系统发电机励磁装置中占有很大份额[7]。相复励装置具有良好的动态特性和恶劣环境下的可靠性[9-11],它的励磁电流可以根据输出电流和负载功率因数的变化自动进行调整。在理想情况下,相复励装置在电气参数设计合理时可以在任意工况下不依赖励磁调节器维持机端电压恒定。文献[11]介绍了相复励系统的结构和原理,并根据等效电路给出了完整的励磁装置输出特性方程。文献[12]详细地分析了理想相复励装置的补偿条件,以及实际工作中影响相复励装置静态电压调整率的各种因素和实现全补偿的方法。

对于相复励双机的孤岛运行问题,船舶电站相关论文在此方面研究较多,不过大多聚焦于系统控制与功率分配问题[13-18]。而RAM 系统相关研究中对于RAM 系统故障下相复励行为、发电机故障电气特征及保护定值整定的研究涉及较少[19-20]。

本文对中船相复励RAM 系统结构和参数进行分析,说明了相复励参数对机端短路电流变化趋势的影响,并完成了对中船及实验动模机组相复励机型的PSCAD 建模。通过制造厂家部分真机实验数据及动模机组机端三相短路实验,验证了仿真模型的正确性。利用模型进一步仿真分析了相复励RAM 系统单机失磁故障特点,提出利用稳态等效电路估算故障电流值的方法,解释了中船RAM 系统过流保护不会抢先于失磁保护动作的原因,为RAM 系统保护配置及定值整定的优化奠定了基础。

1 RAM 系统的介绍与建模

1.1 RAM 系统介绍

RAM 系统指的是核电站CRDM 的电源(供电)系统,而控制棒驱动机构又是核电站最重要的控制系统之一,其主要功能是根据电网负荷的变化,来相应提升或插入控制棒以调节堆芯的裂变反应强度(当控制棒插入反应堆足够深时,链式反应的速度会减慢直至停止;而当控制棒抽出越多时,反应堆释放的能量就越多),从而控制堆芯温度和核功率,实现发电模式的反应堆控制。RAM 系统的结构如图1所示。

图1 RAM 系统结构Fig.1 Structure of RAM system

RAM 系统的核心是两台并联运行的电动发电机组,异步电动机由两路390 V 线路供电,而390 V电压则由机端24 kV 母线电压经过分裂变压器和降压变压器两次降压得到。在发电机与电动机之间同轴连接一个飞轮,它的作用是在电动机断电的1.2 s内维持发电机输出端电压稳定。

在正常工作情况下,两列发电机并联向CRDM提供260 V 稳定电压。当故障导致其中一台发电机跳闸时,另一台发电机若能正常工作,则依旧可以维持CRDM 供电。但两路发电机全部跳闸后,CRDM将失去动力,控制棒会在自身重力作用下落棒,反应堆自动停堆。

中广核下属核电站RAM 系统采用的发电机励磁方式包括自并励和相复励,其中,大亚湾、岭澳、岭东、阳江等核电站采用的是相复励励磁方式;相复励机型的结构更复杂,又分为中船和热蒙两种机型,下面以中船机型为例进行分析。

1.2 中船相复励系统简介

相复励励磁系统同时将发电机电枢电压和电枢电流接入励磁变压器输入端,励磁变压器输出电流同时反映发电机电枢电压、电枢电流以及它们之间的相角变化,通过前馈方式使得励磁系统输出对发电机负载电流和功率因数的扰动进行快速补偿,其原理见图2(a)。相较于电压自励方式,相复励具有更快捷的负载变化动态响应特性,在船舶电站等微网中得到广泛应用。

图2 相复励系统原理、等效电路及结构图Fig.2 Principle, equivalent circuit and structure diagram of phase compound excitation system

图2(a)中:C为电容,L为电感,N1为电压绕组,N2为输出绕组,N3为电流绕组。图2(b)中:U̇为机端电压,İ为机端电流,K12为相复励变压器电压绕组/输出绕组匝比,K32为电流绕组/输出绕组匝比,XL、XC为电感和电容折算到输出绕组的阻抗值,Rf为交流侧单相等效励磁电阻,可以通过励磁电阻换算或实验测量得到,İf为交流侧励磁电流。图2(c)中:T1为电流互感器,T2为相复励变压器,R1为分流电阻,AVR 为自动电压调节器。

对相复励系统进行分析时,常采用图2(b)所示的单相等效电路图[11-12]。根据等效电路图可以计算得到交流侧励磁电流值为:

调整相关参数,使这一特性与发电机的负载调整特性相一致,就可以实现相复励自励恒压。

根据文献[12]计算全补偿条件的思路,假定Ė=Kİf,其中,Ė为同步发电机空载电势,K为空载电势与交流侧励磁电流的比值。根据发电机电势方程式,有

当参数K12和K32满足式(3)、式(4)时,就可以在发电机负载变化时,励磁变压器输出电压自动补偿发电机负载变化引起的励磁电压增量,即实现理想条件下相复励系统的全补偿。

将图2(c)中相复励装置参数代入式(3)和式(4),计算得到的数值分别为1.04 和1.11Xd,这说明中船机型的参数设计略高于全补偿条件。

相复励装置补偿能力的计算,可以帮助定性判断电机在特定条件下的运行状态,从理论上对仿真或者实验结果进行支撑和说明。

比如实测数据表明,中船机型单机无AVR 空载运行时机端电压为288 V,高于额定电压10%,这与中船机型过补偿的参数特点吻合,对于中船机型,式(3)的结果大于1,说明机端电压励磁能力大于空载额定运行对励磁电流的要求,在空载运行时机端电压就会略高于额定值。中船机型通过AVR 控制电阻R1的通断时间比例,降低整流桥输出电流,从而降低励磁电流,维持机端电压恒定。

1.3 中船相复励RAM 系统建模

仿真采用PSCAD 软件,中船同步发电机模型采用PSCAD 自带同步发电机模型。发电机模型为隐极机,电机模型相关参数由中船机型出厂试验报告和机端短路电流曲线拟合得到,电机具体参数见附录A 表A1,励磁装置具体参数见附录A 表A2,电机饱和特性由中船机型出厂试验报告调整得到。

异步电动机对负荷响应速度快,并且有飞轮增加系统惯性,在仿真中省略对异步电动机的建模,采用比例-积分(PI)调速模块代替,PI 具体参数见附录A 表A3。

中船机型的励磁主回路主要包括相复励变压器、移相电抗、并联电容、整流桥。按照原理图和现场实测的参数,分别搭建这些模块并连接。

中船机型的励磁控制模型包括AVR、调差模块和分流电阻。根据中船机型励磁说明,采用PI、整流桥等模块建立AVR 模型,根据实测参数搭建分流电阻回路模型,分流回路总电阻为R1加上可控硅调节器内含的电阻。PSCAD 模型见附录A 图A1 至图A3。

采用厂家现场实验的结果,对模型进行初步验证与校核,实验与仿真对比结果如表1 所示。表1中,Ufd为励磁电压,Ifd为励磁电流。

表1 相复励RAM 系统PSCAD 模型校核Table 1 Verification of PSCAD model of phase compound excitation RAM system

实际机组在运行中,励磁电阻值会因温度等因素发生变化,但在仿真中并未考虑励磁电阻的变化,导致仿真与实验的励磁电压值有较大误差。但仿真模型的励磁电流、机端电压和机端电流的准确度满足工程误差要求,且RAM 系统发电机失磁保护采用的也是励磁电流低判据。

通过仿真与厂家真机实验结果对比,初步证明了所搭建RAM 系统模型的有效性。

2 相复励RAM 系统机端短路故障分析及动模验证

2.1 机端短路故障特点分析

在发生机端三相短路故障时,他励机组励磁装置输出的励磁电流会维持在故障前的水平,故障电流最终会保持在一稳定值;电压自励机组励磁装置输出会因机端电压为0 而降低为0,故障电流会逐渐下降至0;而相复励机组励磁装置的输出受机端电流励磁能力的影响,故障电流变化趋势并不明确,需做进一步的分析研究。

在发生机端三相短路时,式(1)变为:

它实际上是励磁电流与机端电流的比例关系,可以称为机端电流产生励磁电流的能力。在机端三相短路时励磁电流和机端电流还有以下关系:

将这两条曲线绘制在I-If平面上,就可以发现相复励机组机端三相短路时短路电流的变化趋势,如图3 所示。图中,If0为故障发生时的励磁电流值。

图3 相复励RAM 机端三相短路时工况示意图Fig.3 Schematic diagram of operating conditions when three-phase short-circuit occurs in phase compound excitation RAM system

机端电流产生励磁电流的能力曲线在电机短路特性曲线之上时,机端三相短路后,理论上励磁电流与故障电流会无限上升。

此时相复励装置的参数满足以下关系:

式(7)中“>”变为“=”时即变为式(4)。

不过由于实际相复励变压器的饱和、整流桥换相损耗等因素的影响,机端电流产生励磁电流的能力应该是一条逐渐平缓的曲线,如图3(a)所示,三相短路电流最终会稳定于一固定值。

根据前面对中船机型参数的计算分析,中船机型满足式(7)的条件,在发生机端三相短路后,机端电流最终将会是一个稳定值。

当相复励装置参数不满足全补偿条件时,式(4)左侧小于右侧,如图3(b)所示,机端三相短路后励磁电流与机端电流会不断下降,但由于故障电流对励磁电流的支撑作用,下降速度会比电压自励的机组慢。

2.2 机端短路故障仿真与实验

为了进一步研究中船相复励机型机端短路电流的变化特点和验证PSCAD 模型的正确性,在清华大学动模实验室的4 号机组(采用相复励励磁方式)进行机端三相短路实验,实验用相复励装置参数在中船机型实测参数的基础上调整得到。AVR 与中船机型相同,实验接线如图4 所示,实验设备如附录B 图B1、图B2 所示。

图4 实验接线图Fig.4 Experimental wiring diagram

分别接入/不接入电流绕组,使得动模机组分别在电压自励与相复励(电流互感器变比为75 A/15 A)方式下,机端空载相电压200 V 时进行突然机端三相短路,仿真与实验曲线如图5(a)、(b)所示。作为对照,对中船机型模型也进行空载机端三相短路仿真,仿真曲线如图5(c)所示。

从图5 可以看出仿真与实验波形基本吻合,验证了PSCAD 搭建的RAM 系统数学模型的正确性。

图5 空载机端三相短路电流波形Fig.5 Waveforms of three-phase short-circuit current at machine terminal without load

将动模机组相复励励磁装置的参数代入式(4),计算结果为0.69Xd,这说明动模机组不满足全补偿条件,机端三相短路后机端电流会缓慢下降。

通过对比图5(a)、(b)可以看出,对于电压自励机组,发生机端三相短路后,机端电流下降速度较快,而相复励机组在发生机端三相短路后,故障电流缓慢下降,这与前面的理论分析一致。

进一步,对图5 中仿真和实验曲线进行拟合,得到机端故障电流的衰减时间常数,整理结果如表2所示。表2 中,Ta为转子短路时定子时间常数,T'd为直轴瞬变时间常数,T″d为直轴超瞬变时间常数。

表2 电压自励和相复励时动模机组短路电流衰减时间常数Table 2 Short-circuit current attenuation time constants of dynamic simulation generator under voltage self-excitation and phase compound excitation

通过表2 可知,采用相复励励磁方式后,非周期分量衰减速度几乎不受影响,但周期分量衰减速度明显变缓,这是因为定子侧非周期分量衰减时间取决于发电机负序电抗与电枢绕组电阻的比值(X2/Ra),与励磁方式无关;而定子侧周期分量衰减时间取决于励磁绕组直流分量的衰减速度,而相复励正是减缓了机端三相短路后励磁绕组的励磁电流衰减速度,从而导致定子周期分量衰减变缓,这与物理概念相吻合。

通过图5(c)可以看到,中船机型的相复励机组在发生机端三相短路后,故障电流最终为一稳态值,这也与前面对中船机型参数符合过补偿的理论分析结果相一致。

3 上电机型RAM 系统单机失磁故障分析及动模验证

红沿河3 号机组RAM 系统发生单机失磁两列发电机相继跳闸的事故后,由于现场缺少故障录波资料难以进行事故原因分析,红沿河电厂委托上海发电设备成套研究院(简称上海成套院)进行了自并励双机并列运行单机失磁的实验,以期再现两机相继跳闸的现象。

实验用自并励动模机组参数与红沿河RAM 系统真机略有差异,主要参数为:额定容量500 kV·A,额定电压260 V,额定电流1 100 A,直轴同步电抗为0.67 p.u.,交轴同步电抗为0.34 p.u.。

根据上海成套院的实验结果,两机空载运行一机失磁故障时非故障机的机端电流为1.18 p.u.,机端电压为0.846 p.u.(参见《控制棒驱动机构电源励磁系统试验报告》,可在本刊网站共享数据处下载)。

根据自并励上电机型动模机组(如附录C 图C1所示)的参数建立PSCAD 自并励双机并列运行仿真模型,在两机并列空载运行时,使一机突然完全失磁,得到非故障机各电气量曲线,如附录C 图C2所示。

根据图C2 的仿真结果,发生单机失磁故障时,非故障机端电流为1.28 p.u.,端电压为0.852 p.u.,与上海成套院的实验结果接近,也进一步验证了RAM 系统仿真建模的正确性。

若RAM 系统带载,则发生单机失磁故障时,红沿河3 号机组非故障机端电流会更大,非故障机过流保护(定值为1.0Ign/延时为0.4 s,Ign为额定电流)必然抢先故障机失磁保护(0.7Ifdo/5 s,Ifdo为RAM 发电机空载励磁电流)动作。

4 中船机型RAM 系统单机失磁故障分析

利用上述PSCAD 搭建的RAM 系统模型对失磁故障进行仿真,以中船机型为例,在两机并列空载运行时,使一机突然完全失磁,得到未失磁机各电气量曲线,如图6 所示。

图6 未失磁机电气量曲线Fig.6 Electric quantity curves of generator without loss-of-field fault

根据仿真结果,相复励RAM 系统的一机失磁故障有如下特点:

1)机端电压从260 V 下降到255 V,这5 V 压降是正调差模块作用的结果。机端电压变化不大是因为负调差接线的相复励机组输出无功功率越高励磁能力越强,在参数满足全补偿条件时,即使一机完全失磁,未失磁机组的励磁电流可以升高到足够大的值,使机组在发出大量无功电流时维持机端电压,且相复励机组动态性能良好。

2)机端电流升高至224 A,这是因为一机完全失磁,为了维持机端电压,需要吸收大量无功电流,未失磁机组会向失磁机组输出大量无功电流,再加上要维持负载电流,就会出现比较高的机端电流,可能导致非故障机组过流保护的抢先动作,需做具体的分析计算。

3)失磁机组没有进入异步运行,一方面是因为电机功率因数为0.25,负载的有功功率较小,电动机输出的机械转矩不大,且电动机响应速度快。另一方面,发电机输出的有功功率P=(mE0Ussinδ)/(Xd+Xs),其中m为相数,E0为空载励磁电势,Us为网侧电压,δ为功角,Xs为联系电抗。对于相复励RAM 系统而言,系统联系电抗Xs=0,在失磁后随着功角的增大,机组输出的起制动作用的电磁转矩增加较快。

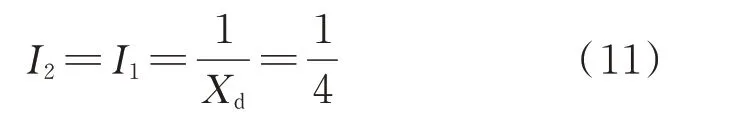

根据上述理论分析和仿真计算结果,可以采用附录D 图D1 所示稳态等效电路对失磁故障时机端电流进行简单估算。图D1 中:E01和E02为两机空载励磁电势;Un为额定机端电压;Xd1和Xd2为两机同步电抗,它们的数值相等,记为Xd;XL和RL为负载,对于RAM 系统来说主要为感性负载,故RL=0。忽略调差系统造成的压降,且假设1 号机完全失磁,E01=0,图中参数均为标幺值。推导得故障机和非故障机端电流如下:

式中:I1为故障机端电流标幺值;I2为非故障机端电流标幺值;IL为负载电流标幺值。以中船机型为例,对于两机并列空载运行一机突然完全失磁的情况,IL=0,计算得:即机端电流为0.25 p.u.,为222 A,这一结果与表1实验值相差9.4%,与仿真值仅相差0.9%。

由于中船机型一机失磁故障时另一机机端流过的电流小于RAM 系统发电机一般反时限保护的基准电流(750 A),非故障列发电机过流保护不会动作,更不会抢先于故障列发电机失磁保护动作,这与阳江核电站中船相复励机型的现场真机试验结果也是一致的,中船机型的保护配置见附录D 表D1。

分析可知原因在于中广核下属电站不同机型RAM 系统发电机的同步电抗Xd相差悬殊(上电机型为0.76 p.u./中船机型为4 p.u./热蒙机型为1.16 p.u.),而RAM 系统单机失磁故障后的表现又不同于单机对无穷大系统时的失磁故障特征,不一定出现很大的机端电流,所以需要经过定量分析来判断是否存在非故障列过流保护抢先于故障列失磁保护动作的风险。中船机型由于Xd值较大,过流保护抢先于失磁保护动作的概率低。

5 结语

1)文中对中广核下属核电站采用的中船机型的结构和参数进行分析,说明了中船机型过补偿的参数特点,因此中船机型机端短路电流会维持在一稳定值。

2)采用PSCAD 软件完成了中船机型相复励RAM 系统的建模,通过制造厂家提供的真机实验数据及动模机组的机端短路实验验证了仿真模型的正确性,为RAM 系统保护配置及定值整定的优化研究奠定了基础。

3)在定量仿真和定性分析的基础上,说明了RAM 系统单机失磁故障机端电流大小主要受Xd的影响,因此上电机型和中船机型RAM 系统失磁故障时过流保护有不同的动作行为,并可以利用稳态等效电路方便地估算RAM 系统一机失磁故障时机端电流的大小,以及相应后备保护的动作行为。

下一步的研究中,将在动模室搭建相复励RAM 系统双机实验平台,探究相复励双机系统稳定运行的优化策略,并对大亚湾核电站实际运行中出现的热蒙机型两机间耦合回路电流异常增大这一新问题展开研究。

本文研究工作得到南京南瑞继保电气有限公司张琦雪研究员级高级工程师的指导,其中相复励装置的研制得到北京电力设备总厂有限公司杨宇环厂长和郝建树经理的支持与帮助,特此感谢!

附录见本刊网络版(http://www.aeps-info.com/aeps/ch/index.aspx),扫英文摘要后二维码可以阅读网络全文。