垃圾焚烧飞灰添加工业固废的玻璃化研究

赵昂然,任强强,佟会玲

垃圾焚烧飞灰添加工业固废的玻璃化研究

赵昂然1,2,任强强2*,佟会玲1

(1.清华大学能源与动力工程系,北京 100084;2.中国科学院工程热物理研究所,北京 100190)

采用高硅铝含量的工业固废(煤矸石与高炉矿渣),作为生活垃圾焚烧飞灰热处理的添加剂,改善其熔融性与产物的物化特性.随着添加量的增加,产物的主要矿物成分从含氯的Ca10(SiO4)3(SO4)3Cl2与Ca6Al5Si2O16Cl3向钙铝石、斜硅钙石、黄长石、钙长石依次转变.采用四元碱度(R4)评价熔融成分,酸性的工业固废(R4<1)能够中和碱性的垃圾飞灰(R4>1),形成中性混合灰(R4≈1),其中含30%煤矸石或40%高炉矿渣.中性灰的各项熔融特征温度最低,代表完全熔融的流动温度分别为1260与1200°C,在1300°C下玻璃化,冷却形成晶相为黄长石的微晶玻璃.玻璃化过程中,超过99%的氯元素从固相中分离;在挥发分离与固化稳定的共同作用下,重金属铬、镍、锌、镉、铅的浸出量减少了95%以上,铜减少了85%以上.

城市生活垃圾焚烧飞灰;煤矸石;高炉矿渣;热处理;玻璃化

随着现代化与城市化的快速推进,城市生活垃圾的逐年增加对垃圾处理提出了更高的要求.与填埋处理相比,垃圾焚烧占地少、减量化无害化显著、可回收焚烧余热,因此逐步发展为生活垃圾处理的主流手段[1].2020年我国垃圾焚烧处理量约1.46亿t,占总无害化处理量的62.3%[2].然而,垃圾焚烧产生的飞灰(以下简称垃圾飞灰)富集了高浸出毒性的重金属,以及焚烧中生成的二噁英等[3-6],被分类为危险固体废弃物.垃圾飞灰的处理可分为分离法、固化稳定法与热处理法[3].水泥基固化是目前较为主流的处理方法[5].

热处理实现了垃圾飞灰的减量化、二噁英的高温分解、工业化大规模处理[7].根据热处理产物的性状,可分为烧结、熔融与玻璃化.然而,由于强碱性与强挥发性,垃圾飞灰直接熔融耗能高、设备腐蚀损耗、产物资源化效果差[8-9].玻璃形成添加剂能改善熔融效果,得到符合浸出毒性标准的玻璃化产物.玻璃形成添加剂根据其化学成分可分为硅基添加剂[10-12]、铝基添加剂[13-15]、混合物添加剂(底灰、碎玻璃等)[16-18].此外,熔融体在经过降温结晶后,会生成微晶玻璃[19-21].

某些工业固体废物SiO2和Al2O3的含量较高,在固化稳定过程中充当重金属的固化剂[22-24].赤泥与垃圾飞灰的混合灰,在1300°C热处理后会产生金属合金和无浸出毒性的玻璃渣[25-26].因此,本文以低成本且同样需无害化处理的高硅铝含量的工业固废,作为垃圾飞灰热处理的玻璃形成添加剂,本着“以废治废”进行废弃物的联合协同处理,降低处理能耗与原料成本,对玻璃化的条件与原理进行了研究,并评估了玻璃化作为垃圾飞灰处理手段的无害化程度.

1 实验原料与方法

1.1 原料

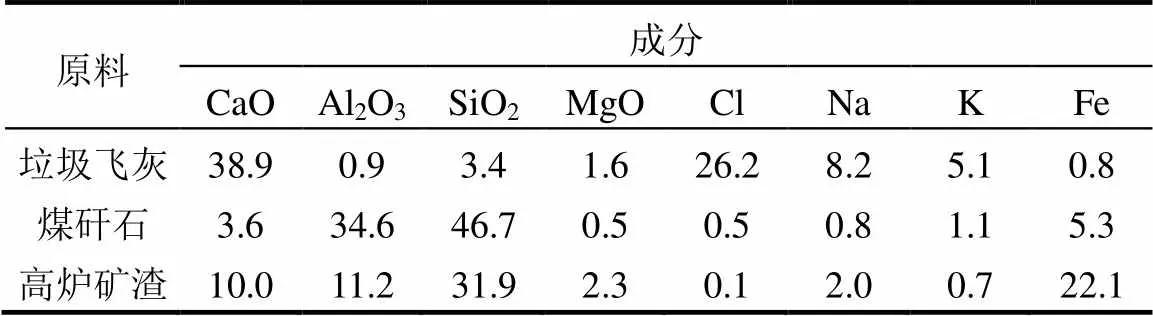

垃圾飞灰样品来自北京南宫垃圾焚烧厂的炉排炉.本文采用的工业固废为煤矸石与高炉矿渣,分别是采煤洗煤以及高炉冶炼生铁产生的固废.煤矸石样品来自山西晋城,高炉矿渣样品来自河南郑州.经由X射线荧光光谱仪(荷兰PANalytical B.V.公司AXIOS型)测得样品的主要化学成分如表1所示.

表1 垃圾飞灰、煤矸石、高炉矿渣的主要化学成分(质量分数%)

垃圾飞灰的主要元素为Ca、Cl、Na和K.煤矸石与高炉矿渣的主要元素为Si、Al与Fe.以应用于熔渣形成方面的四元碱度,评价这几种工业固废的化学成分,计算式为:

R4=[(CaO)+(MgO)]/[(SiO2)+(Al2O3)](1)

垃圾飞灰的四元碱度为9.44,呈碱性.煤矸石与高炉矿渣的四元碱度分别为0.05与0.28,呈酸性.酸性的工业固废煤矸石与高炉矿渣能够与碱性的垃圾飞灰中和.利用ICP-MS测得垃圾飞灰与工业固废的重金属Cr、Ni、Cu、Zn、Cd、Pd总量如表2所示.这三种原料中的重金属总量均较多,其中尤为突出的是垃圾飞灰的Zn、Pb、Cu,煤矸石的Zn以及高炉矿渣的Zn、Cu、Cr.根据图1所示的三者的XRD谱图,垃圾飞灰的主要矿物组成为钙盐与氯化物,煤矸石为莫来石,高炉矿渣无明显晶型.

表2 垃圾飞灰、煤矸石、高炉矿渣的重金属总量(mg/kg)

图1 垃圾飞灰、煤矸石与高炉矿渣的XRD结果

1-NaCl, 2-KCl, 3-CaCO3, 4-KCaCl3, 5-CaSO4, 6-2Al2O3×SiO2, 7-SiO2

1.2 方法

1.2.1 混合灰的制备 本文使用工业固废作为添加剂,因此其质量分数应小于垃圾飞灰.干燥后的垃圾飞灰与工业固废按照10:0、9:1、8:2、7:3、6:4的质量比均匀混合,得到5种混合灰样品,即工业固废的质量占两者混合灰总质量的0%、10%、20%、30%与40%.

1.2.2 熔融特征温度的测量 采用灰熔点分析仪(美国LECO公司AF700型)测定垃圾飞灰与工业固废混合灰的4个熔融特征温度,即变形温度DT、软化温度ST、半球温度HT与流动温度FT.以流动温度FT作为混合灰完全熔融所需的温度,由此判断不同质量分数的工业固废添加剂对混合灰熔融性的改善程度,得出最低熔融温度对应的工业固废的质量分数.

1.2.3 热处理与表征 制备每种混合灰样品20g,放入耐高温坩埚中,在马弗炉中于2h内加热至1200或1300℃.在1200或1300℃下热处理5h后,产物在马弗炉中缓慢冷却至500℃,然后在空气中冷却至室温.固相产物经破碎与研磨至200目以下,进行表征.表征方法主要包括:X射线衍射仪(荷兰PANalytical B.V.公司Empyrean型)检测主要矿物组成成分、扫描电子显微镜(SEM)以及能谱仪(EDS)(日本JEOL公司JSM-7610F型)观察产物样品的微观表面形貌以及检测表面氯元素.

1.2.4 浸出毒性检测 原料与玻璃化产物通过微波消解法消解后,使用电感耦合等离子体质谱仪(ICP-MS)(美国Thermo Fisher Scientific公司Thermo Xseries型)测定其中重金属元素Cr、Ni、Cu、Zn、Cd、Pb总量.依据HJ299-2007《固体废物浸出毒性浸出方法硫酸硝酸法》,配置pH=(3.20±0.05)的浸提剂,以液固比10:1L/kg得到原料与玻璃化产物的浸出液,使用电感耦合等离子体原子发射光谱仪(ICP-AES)(美国Thermo Fisher Scientific公司Thermo icap6000型)测定重金属Cr、Ni、Cu、Zn、Cd、Pb的浸出浓度.原料与玻璃化产物经液固比50:1L/kg的水浸提后,使用离子色谱仪(美国Thermo Fisher Scientific公司DIONEX ICS1600型)测定其中的氯离子浓度.

1.2.5 数据的处理与表示方式

热处理中的质量损失率(单位:%)

=[1-q/(fa+sw)]×100% (2)

混合灰中重金属总量(单位:mg)

=fafa+swsw(3)

热处理中重金属的挥发量(单位:mg)

=-mω(4)

热处理中重金属的浸出量(单位:µg)

=ppls(5)

热处理中重金属的固化量(单位:mg)

=pp-×0.001mg/µg (6)

式中:fa、sw、p分别为混合灰中垃圾飞灰、工业固废以及热处理产物的质量,kg;fa、sw、p分别为垃圾飞灰、工业固废以及热处理产物中对应重金属的质量分数,单位:mg/kg.p为热处理产物对应的重金属浸出浓度,单位:µg/L.ls为重金属浸出过程中的液固比,取10:1L/kg.

2 结果与讨论

2.1 熔融特征温度

研究煤矸石与高炉矿渣作为添加剂,对垃圾飞灰熔融性的影响,混合灰中工业固废的质量分数对其熔融特征温度的影响如图2所示.

垃圾飞灰和两种工业固废的混合灰的熔融特征温度位于1200~1500℃的区间内.其中,原始垃圾飞灰的熔融特征温度最高,其DT、ST、HT和FT分别约为1420,1430,1440和1480℃.与Yang等[23]添加粉煤灰改善垃圾飞灰熔融性的结果相似,随着混合灰中工业固废质量分数的增加,其各项熔融特征温度均大幅降低.在工业固废的质量分数小于垃圾飞灰的条件下,混合灰中煤矸石的质量分数为30%时,各项熔融特征温度达到最低值,代表完全熔融的流动温度约为1260℃;而40%高炉矿渣对应1200℃的最低流动温度.以四元碱度作为混合灰的可熔融成分的量化指标,煤矸石的质量分数为10%、20%、30%和40%时,混合灰的四元碱度分别为3.07、1.69、1.08和0.74,而高炉矿渣质量分数为10%、20%、30%和40%的混合灰的四元碱度分别为4.61、2.89、2.01和1.47.可见,当四元碱度接近1,呈中性时,混合灰的熔融特征温度最低;而呈碱性或酸性时,熔融特征温度略高,但仍低于原始垃圾飞灰.

图2 垃圾飞灰混合煤矸石或高炉矿渣的熔融特征温度

原因在于,当混合灰呈中性,即四元碱度约为1时,垃圾飞灰中的CaO与工业固废中的SiO2、Al2O3几乎全部形成了低温共熔物,在较低温度下即可完全熔融.在CaO-Al2O3-SiO2三元相图上表现为CaO约为0.5的低熔点范围[23],这极大降低了混合灰的熔融特征温度.在碱性下,垃圾飞灰中多余的CaO无法形成低温共熔物;在酸性下,过量的工业固废中多余的Al2O3与SiO2无法形成低温共熔物,只有在更高的温度下才能完全熔融.因此,与中性混合灰相比,碱性或酸性混合灰的熔融特征温度更高.此外,高炉矿渣中含有较多的铁元素,氧化铁等改善了混合灰的熔融性[27],与铁元素较少的煤矸石相比,高炉矿渣降低熔融特征温度的作用更强.

综上,混合灰中煤矸石质量分数为30%或高炉矿渣为40%时,四元碱度呈中性,流动温度最低,约为1260或1200℃.因此,选取1200与1300℃作为热处理实验的温度.

2.2 热处理产物性状

根据混合灰熔融特征温度的结果,混合灰的热处理在1200和1300℃下进行,产物的质量与体积均被减量化,其中,煤矸石的质量分数为30%以及高炉矿渣为40%时,四元碱度呈中性,质量损失率约40%.在热处理过程中,碳酸盐与氯化物等发生了分解反应,减少了垃圾飞灰的质量,化学反应式如下[15]:

CaCO3→CaO+CO2(7)

2Cl+H2O→2O+2HCl (8)

4Cl+O2→22O+2Cl2(9)

2Cl+SiO2+Al2O3+H2O→2O·SiO2·Al2O3+2HCl (10)

式中:代表垃圾飞灰中的金属,如Ca、Na、K、Mg及重金属.此外,氯化物的挥发也会造成质量损失[15].主要成分为SiO2和Al2O3的工业固废的适量添加有利于反应(10)的进行.

在热处理产物的宏观外表方面,原始垃圾飞灰未发生熔融,形成了灰色的烧结体,对坩埚壁面有严重的粘附腐蚀现象.添加工业固废后,坩埚壁面的粘附腐蚀现象基本消失,与Geng等[26]的结果相似.煤矸石的质量分数为10%、20%、30%与40%的混合灰经1200°C热处理后均未熔融,分别形成黑色、棕红色、棕黄色与橙黄色的烧结体;而经1300℃热处理后,分别形成棕黄色烧结体、棕铜色烧结体、棕黑色光滑玻璃与黄色熔渣.高炉矿渣质量分数为10%、20%、30%与40%的混合灰经1200℃热处理后,分别形成深灰色烧结体、棕黑色烧结体、棕红色烧结体与棕红色玻璃体.而1300℃热处理后,分别形成黑色烧结体、棕色熔渣、棕色玻璃体与棕红色玻璃体.各热处理温度与工业固废质量分数下,产物的熔融表现与前文熔融特征温度的结果一致.

随着工业固废的质量分数增加,热处理产物颜色变浅.一方面是由于工业固废稀释了垃圾飞灰中的重金属;另一方面,工业固废的SiO2、Al2O3与垃圾飞灰的重金属氧化物、氯化钙等反应生成重金属氯化物,反应如下[15]:

CaCl2+SiO2+Al2O3+2O→

CaO·SiO2·Al2O3+2Cl(11)

式中:代表重金属元素.随后,重金属氯化物的挥发降低了产物的重金属含量.同时,黄长石与铁元素的增加也改变了产物的颜色[23].

热处理产物中,最重要的是玻璃化产物,条件分别为1200℃下40%高炉矿渣以及1300℃下30%煤矸石.结合前文熔融特征温度的结果,此时混合灰的四元碱度呈中性,流动温度最低,热处理温度满足完全熔融的要求,因此可以实现玻璃化,得到致密的玻璃状产物,造成了产物体积的大幅减少.而碱性与酸性混合灰的流动温度高于热处理温度,因此无法完全熔融,同时硅、铝、钙元素的含量不满足形成玻璃的条件,形成了未熔融的烧结体或部分熔融的熔渣.热处理产物的差异除了体现在宏观外表上,还表现在微观形貌方面,如图3所示.

图3 1300℃热处理产物的SEM显微图像

放大倍数(a)(b3):´1000;(b1)(b2)(b4)(c1)(c2):´2000;(c3)(c4):´1500

原始垃圾飞灰的热处理产物表面粗糙多孔,呈不规则的颗粒状.工业固废的质量分数较低时,呈碱性的混合灰的热处理产物微观形貌有所改善,部分表面变得较为平滑.中性混合灰的热处理产物呈现为明显的光滑且有棱角的玻璃体,Yang等[23]也观察到了类似的表面形貌结果.而工业固废的质量分数过高时,由于多余的SiO2和Al2O3,酸性混合灰的热处理产物重新破碎为不规则的小颗粒.

在热处理产物玻璃化方面,宏观外表与微观形貌一致证明中性混合灰达到低流动温度后完全熔融,形成玻璃状产物.不同混合灰的热处理产物的差异来源于其矿物组成的转化.

2.3 矿物组成转化

垃圾飞灰与工业固废的共热处理产物的性状取决于矿物组成,如图4所示.

图4 1300℃热处理产物的XRD谱图

原始垃圾飞灰的热处理过程中,矿物组成成分的转化效果较差,原始成分,如NaCl、KCl、CaSO4等大量残留,氯化物的挥发量较小,氯元素残留于固相产物中,形成了大量的复杂含氯矿物.部分反应如下:

KCaCl3→CaCl2+KCl (12)

3CaSO4+3SiO2+CaCl2+6CaCO3→ Ca10(SiO4)3(SO4)3Cl2+6CO2(13)

CaCl2+H2O→CaClOH+HCl (14)

工业固废的质量分数较低,混合灰呈碱性时,原始垃圾飞灰的钙盐在热处理过程中基本全部转化,形成的固相产物中主要矿物成分为硅铝酸盐与硅酸盐复盐等,然而产物中仍残留有氯元素.添加煤矸石的碱性混合灰(R4>1)在热处理过程中发生的反应如下:

9CaO+5Al2O3+4SiO2+3CaCl2→2Ca6Al5Si2O16Cl3(15)

7CaO+MgO+4SiO2+CaCl2→Ca8Mg(SiO4)4Cl2(16)

2CaO+SiO2→Ca2SiO4(17)

由于高炉矿渣含有较多的铁与镁元素,质量分数约30%的混合灰在热处理时有磁铁矿与少量镁铁橄榄石生成.添加高炉矿渣的碱性混合灰在热处理中的反应包括:

12CaO+7Al2O3→Ca12Al14O33(18)

MgO+FeO+SiO2→MgFeSiO4(19)

随着工业固废的质量分数的增加,固相产物中的含氯矿物基本消失,几乎所有氯元素在热处理中离开固相[15].四元碱度R4约为1,呈中性时,混合灰的主要成分CaO、SiO2、Al2O3等形成硅铝酸盐低温共熔物,达到流动温度后完全熔融.根据XRD谱图中衍射峰强度的升高,以及产物的宏观外表与微观形貌,在冷却过程中,玻璃体产物发生晶化,形成了具有黄长石晶体的微晶玻璃[20].含煤矸石或高炉矿渣的混合灰热处理玻璃化后的微晶玻璃产物中,晶相成分分别为钙铝黄长石或钙镁黄长石,反应式如下:

2CaO+Al2O3+SiO2→Ca2Al2SiO7(20)

2CaO+MgO+2SiO2→Ca2MgSi2O7(21)

添加过量的煤矸石后,混合灰的四元碱度R4<1,呈酸性,热处理中过量的SiO2、Al2O3无法完全熔融,转化为钙长石、刚玉等矿物,阻碍了玻璃化过程,反应式如下:

CaO+Al2O3+2SiO2→CaAl2Si2O8(22)

混合灰热处理最终产物的主要矿物组成成分的转化过程体现为:氯硫硅钙石(Ca10(SiO4)3(SO4)3Cl2)→氯硅铝钙石(Ca6Al5Si2O16Cl3)→钙铝石(Ca12Al14O33)+斜硅钙石(Ca2SiO4)→钙铝黄长石(Ca2Al2SiO7)/钙镁黄长石(Ca2MgSi2O7)→钙长石(CaAl2Si2O8).中性混合灰在高于流动温度的热处理中,完全熔融为玻璃体,在冷却中形成晶相为黄长石的微晶玻璃.

2.4 无害化效果

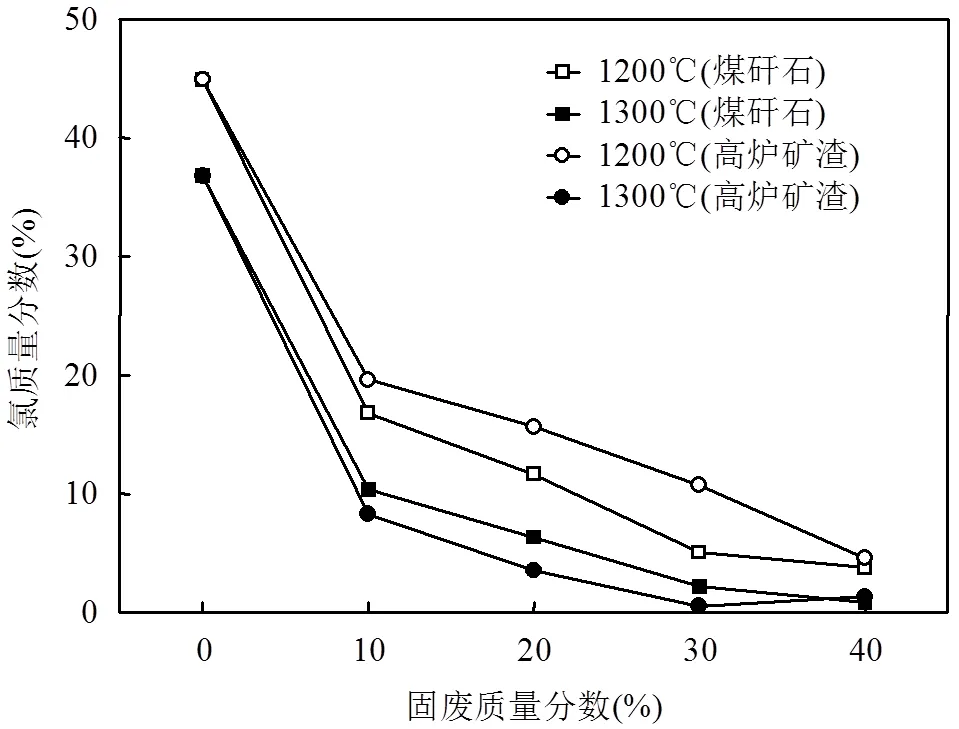

垃圾飞灰处理的核心是实现无害化,主要体现为降低重金属的浸出毒性[3].而重金属在热处理中的行为与氯元素存在密切的关系[28-29];同时,残留于固相产物中的氯元素的电化学腐蚀性不利于资源化利用.因此,通过热处理分离氯元素是无害化的重要目标.含不同质量分数的工业固废的混合灰经热处理后,固相产物表面的氯元素含量如图5所示.

图5 能谱仪测定的热处理产物表面氯元素含量

随着混合灰中工业固废质量分数的增加,热处理产物表面的氯元素含量显著降低,在热处理温度为1300℃时降低的幅度更大,这一现象与产物中含氯矿物的转化结果一致.氯元素从固相产物表面离开的主要途径为氯化物盐NaCl与KCl的挥发,以及转化为氯化氢气体[15].原始垃圾飞灰以及工业固废的质量分数较低的碱性混合灰在热处理中,释放HCl气体的反应主要为反应(8),反应速率较低;未中和的CaO等碱性成分抑制了HCl的释放,并形成含氯复盐;部分氯化物受到未熔融成分的阻碍,无法顺利挥发.而当混合灰的四元碱度R4=1与<1,呈中性与酸性时,SiO2、Al2O3的增加使反应(10)(11)占主导,此时反应速率与反应平衡均优于碱性混合灰;产物的主要成分为硅铝酸钙盐,不与HCl反应;同时氯化物NaCl、KCl等随产物的熔融,挥发离开固相进入气相.

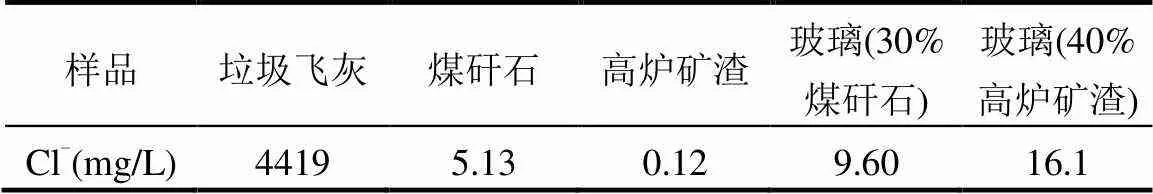

氯元素的无害化可以反映在最终目标玻璃化产物的氯离子浸出浓度方面,如表3所示,与原始垃圾飞灰极高的氯离子浸出浓度相比,玻璃化产物的氯离子可浸出量分别为煤矸石或高炉矿渣混合灰的0.1%或0.2%,可以忽略不计,这表明在中性混合灰的玻璃化过程中,氯元素从固相产物中分离,同时氯化物的挥发作用促进了重金属的无害化[29].

表3 原料与1300℃玻璃化产物的氯离子浸出浓度(固液比1:50)

垃圾飞灰中重金属无害化处理的目标是降低其浸出毒性,在玻璃化过程中表现为挥发分离与固化稳定两方面[7],典型重金属Cr、Ni、Cu、Zn、Cd和Pb在玻璃化过程中的形态分布如图6所示.

相较于原始垃圾飞灰中高总量的重金属,特别是Zn、Pb、Cu,以及工业固废中部分高总量的重金属,如煤矸石中的Zn,高炉矿渣中的Zn、Cr、Cu等,玻璃化产物的重金属Cu、Cd、Pb的总量大幅降低.热处理中,重金属总量的减少来源于形成的重金属氯化物的挥发作用,如反应式(11).Geng等[26]添加赤泥热处理得到了相似的重金属分布结果,并且二次飞灰中检测出大量Cd、Pb、Zn的氯化物,但由于热处理形成合金相,Cu的挥发量较低.在本文的玻璃化过程中,含煤矸石或高炉矿渣的中性混合灰中,Cu、Cd、Pb这三种易挥发的重金属分别挥发了97%、99%、100%或98%、100%、99%,而重金属Cr、Ni、Zn则只分别挥发了35%、64%、86%或38%、49%、86%,仍有一部分残留于玻璃体产物中.挥发的重金属氯化物富集于二次飞灰中.

然而,垃圾飞灰无害化处理的目标并非减少重金属的总含量,而是降低重金属的浸出浓度[3].因此,在浸出浓度方面,纵使部分重金属残留于玻璃化产物中,其浸出浓度极低,如表4所示.

表4 原料和1300℃玻璃化产物的浸出毒性结果(μg/L)

含煤矸石或高炉矿渣的中性混合灰在玻璃化过程中,重金属Cr、Ni、Cu、Zn、Cd、Pb的可浸出量分别降低为未处理混合灰的0.6%、1.2%、4.3%、3.7%、0.5%、0.1%或3.2%、0.3%、13.9%、0.1%、3.4%、0.2%.这说明重金属在热处理中大部分以氯化物的形式挥发后,残留的部分被玻璃体基质固化稳定,最终浸出毒性指标满足无害化要求.

3 结论

3.1 采用高硅铝含量的工业固废(煤矸石、高炉矿渣),作为城市生活垃圾焚烧飞灰热处理的添加剂.四元碱度用于评价熔融成分.四元碱度小于1,呈酸性的煤矸石与高炉矿渣能够中和四元碱度大于1,呈碱性的垃圾飞灰,从而改善其热处理效果.

3.2 煤矸石与高炉矿渣能有效降低垃圾飞灰的熔融特征温度.煤矸石的质量分数为30%,高炉矿渣为40%时,混合灰的四元碱度约为1,呈中性,各项熔融特征温度最低,代表完全熔融的流动温度分别为1260与1200℃.

3.3 随着煤矸石或高炉矿渣质量分数的增加,混合灰的四元碱度降低,热处理产物的主要矿物组成呈现如下转化过程:

Ca10(SiO4)3(SO4)3Cl2→Ca6Al5Si2O16Cl3→

Ca12Al14O33+Ca2SiO4→Ca2Al2SiO7/Ca2MgSi2O7→

CaAl2Si2O8.

3.4 中性混合灰经1300℃热处理后玻璃化,冷却后形成微晶玻璃,晶相为黄长石.玻璃化过程中,超过99%的氯元素从固相产物中分离.通过挥发分离与固化稳定的共同作用,重金属铬、镍、锌、镉、铅的浸出量降低了95%以上,铜降低了85%以上,浸出毒性基本消失.

[1] Kanhar A H, Chen S, Wang F. Incineration fly ash and its treatment to possible utilization: A review [J]. Energies, 2020,13(24):1-35.

[2] 中华人民共和国国家统计局.中国统计年鉴[J]. 北京:中国统计出版社, 2021.

National Bureau of statistics of China. China statistical yearbook [J]. Beijing: China statistics press, 2021.

[3] Quina M J, Bordado J C, Quinta-Ferreira R M. Treatment and use of air pollution control residues from MSW incineration: An overview [J]. Waste Management, 2008,28(11):2097-2121.

[4] Ferraro A, Farina I, Race M, et al. Pre-treatments of MSWI fly-ashes: a comprehensive review to determine optimal conditions for their reuse and/or environmentally sustainable disposal [J]. Reviews in Environmental Science and Bio/Technology, 2019,18(3):453-471.

[5] Lu Y, Tian A, Zhang J, et al. Physical and chemical properties, pretreatment, and recycling of municipal solid waste incineration fly ash and bottom ash for highway engineering: A literature review [J]. Advances in Civil Engineering, 2020,2020(12):1-17.

[6] Chen Z, Zhang S, Lin X, et al. Decomposition and reformation pathways of PCDD/Fs during thermal treatment of municipal solid waste incineration fly ash [J]. Journal of Hazardous Materials, 2020,394:122526.

[7] Lindberg D, Molin C, Hupa M. Thermal treatment of solid residues from WtE units: A review [J]. Waste Management, 2015,37:82-94.

[8] Gao J, Wang T, Zhao J, et al. An experimental study on the melting solidification of municipal solid waste incineration fly ash [J]. Sustainability, 2021,13(2):535.

[9] Zhang S, Chen Z, Lin X, et al. Kinetics and fusion characteristics of municipal solid waste incineration fly ash during thermal treatment [J]. Fuel, 2020,279:118410.

[10] Ito T. Vitrification of fly ash by swirling-flow furnace [J]. Waste Management, 1996,16(5/6):453-460.

[11] Izumikawa C. Metal recovery from fly ash generated from vitrification process for MSW ash [J]. Waste Management, 1996,16(5):501-507.

[12] Park Y J, Heo J. Vitrification of fly ash from municipal solid waste incinerator [J]. Journal of Hazardous Materials, 2002,91(1-3):83-93.

[13] Rani D A, Gomez E, Boccaccini A R, et al. Plasma treatment of air pollution control residues [J]. Waste Management, 2007,28(7):1254- 1262.

[14] Gao J, Dong C, Wang X, et al. Effect of additives on melting temperature and energy consumption of municipal solid waste incineration fly ash [J]. Waste Management & Research, 2021: 0734242X2098561.

[15] Yang G, Ren Q, Zhou L, et al. Effect of Si/Al additives on Cl fate during MSWI fly ash thermal treating process [J]. Fuel Processing Technology, 2022,231:107230.

[16] Li C T, Huang Y J, Huang K L, et al. Characterization of slags and ingots from the vitrification of municipal solid waste incineration ashes [J]. Industrial & Engineering Chemistry Research, 2003,42(11): 2306-2313.

[17] Ma W, Shi W, Shi Y, et al. Plasma vitrification and heavy metals solidification of MSW and sewage sludge incineration fly ash [J]. Journal of Hazardous Materials, 2020,408:124809.

[18] Wong G, Gan M, Fan X, et al. Co-disposal of municipal solid waste incineration fly ash and bottom slag: A novel method of low temperature melting treatment [J]. Journal of Hazardous Materials, 2020,408:124438.

[19] Roether J A, Daniel D J, Rani D A, et al. Properties of sintered glass-ceramics prepared from plasma vitrified air pollution control residues [J]. Journal of hazardous materials, 2010,173(1-3):563-569.

[20] Luan J, Chai M, Li R, et al. Crystalline phase evolution behavior and physicochemical properties of glass–ceramics from municipal solid waste incineration fly ash [J]. Journal of Material Cycles & Waste Management, 2016,19(3):1-7.

[21] Zhao S, Liu B, Ding Y, et al. Study on glass-ceramics made from MSWI fly ash, pickling sludge and waste glass by one-step process [J]. Journal of Cleaner Production, 2020,271:122674.

[22] Rodella N, Bosio A, Dalipi R, et al. Waste silica sources as heavy metal stabilizers for municipal solid waste incineration fly ash [J]. Arabian Journal of Chemistry, 2017,10: S3676-S3681.

[23] Yang G, Ren Q, Xu J, et al. Co-Melting Properties and Mineral Transformation Behavior of Mixtures by MSWI Fly Ash and Coal Ash [J]. Journal of the Energy Institute, 2021,96:148–157.

[24] 李军辉,吴 新,刘道洁,等.不同处理方法对硅灰稳固化垃圾焚烧飞灰重金属的影响[J]. 中国环境科学, 2018, 38(11):4198-4204.

Li J, Wu X, Liu D, et al. Effects of different treatment methods on the stabilization of heavy metals in municipal solid waste incineration fly ash using silica fume [J]. China Environmental Science, 2018,38(11): 4198-4204.

[25] Geng C, Liu J G, Wu S C, et al. Novel method for comprehensive utilization of MSWI fly ash through co-reduction with red mud to prepare crude alloy and cleaned slag [J]. Journal of Hazardous Materials, 2020,384:121315.

[26] Geng C, Chen C, Shi X F, et al. Recovery of metals from municipal solid waste incineration fly ash and red mud via a co-reduction process [J]. Resources Conservation and Recycling, 2020,154:104600.

[27] Wang Y, Deng H, Ren Q. Fusion properties of gasified fine ash at high temperature under reducing atmosphere. Part 2: Influence of Fe2O3[J]. Energy & Fuels, 2019,33(2):747–755.

[28] Yu J, Qiao Y, Jin L, et al. Removal of toxic and alkali/alkaline earth metals during co-thermal treatment of two types of MSWI fly ashes in China [J]. Waste Management, 2015,46:287-297.

[29] 胡小英,田书磊,闫大海,等.氯化剂对垃圾焚烧飞灰中重金属挥发特性的影响[J]. 中国环境科学, 2008,28(7):614-619.

Hu X, Tian S, Yan D, et al. The effect of chlorination agents on the volatilization of heavy metals in fly ash from municipal solid waste incinerator [J]. China Environmental Science, 2008,28(7):614-619.

Study on vitrification of MSWI fly ash with industrial solid waste.

ZHAO Ang-ran1,2, REN Qiang-qiang2*, TONG Hui-ling1

(1.Department of Energy and Power Engineering, Tsinghua University, Beijing 100084, China;2.Institute of Engineering Thermophysics, Chinese Academy of Sciences, Beijing 100190, China)., 2023,43(2):686~693

Industrial solid waste with high Si and Al content (coal gangue and blast furnace slag) was used as additive for thermal treatment of municipal solid waste incineration (MSWI) fly ash, to improve its fusibility and properties of products. With the increase of additive, main mineral composition of products were changed from chlorellestadite and wadalite containing Cl to mayenite, larnite, melilite and anorthite. Quaternary basicity (R4) was used to evaluate fusible composition. Alkaline MSWI fly ash (R4 > 1) can be neutralized by acidic industrial solid waste (R4 < 1), to form neutral mixed ash (R4 ≈ 1) which containd 30% coal gangue or 40% blast furnace slag. The fusibility temperatures of neutral mixed ash were the lowest and FT representing complete fusion was 1260 and 1200°C. At 1300°C glass-ceramics with crystal phase of melilite were formed by vitrification during cooling. Within vitrification, more than 99% of chlorine was separated from the solid phase. By volatilization separation, solidification and stabilization, the leaching capacity of heavy metals Cr, Ni, Zn, Cd and Pb was reduced by more than 95%, while that of Cu was reduced by more than 85%.

municipal solid waste incineration (MSWI) fly ash;coal gangue;blast furnace slag;thermal treatment;vitrification

X705

A

1000-6923(2023)02-0686-08

赵昂然(1996–),男,山西吕梁人,清华大学硕士研究生,主要从事固体废弃物资源化利用研究.发表论文5篇.

2022-06-27

中国科学院青年创新促进会资助项目(Y201932);华能集团总部科技项目“基础能源科技研究专项(二)(HNKJ21-H31)”

* 责任作者, 研究员, renqiangqiang@iet.cn