钢铁行业绿色生产管理评价标准体系构建与实施

北京首钢股份有限公司

北京首钢股份有限公司(以下简称“首钢股份”)是首钢集团所属的境内唯一上市公司,是首钢集团主动融入京津冀协同发展,实施战略性结构调整建设的新一代绿色钢铁企业,首钢股份全资拥有迁钢公司、迁首科技,控股首钢京唐钢铁联合有限责任公司、北京首钢冷轧薄板有限公司、智新电磁公司等钢铁实体单位,具有焦化、炼铁、炼钢、轧钢、热处理等完整的生产工艺流程。首钢股份公司拥有国际一流的生产工艺装备,坚持创新驱动和精品服务战略,建立健全产供销研用一体化运行协同体系,具有品种齐全、规格配套的冷热系板材全覆盖产品序列,电工钢、汽车板、镀锡板、管线钢、家电板等高端板材产品处于国内领先地位。形成绿色制造引领、智能制造主导、精品制造跑赢的发展战略,全面提高企业综合形象和绩效水平,致力打造具有世界竞争力的优秀上市公司。

首钢股份发挥“一院多中心”研发体系优势,构建完善协同开放的科技创新体系。6项产品实现全球首发,29项产品国内首发,EVI产品产量占比商品材总量12%。“十三五”期间,通过国家高新技术企业认证,获得授权发明专利530件,51项成果获得行业及省级以上科技奖,获“北京市知识产权示范单位”称号,入选工信部“绿色工厂”,迁钢成为全国首家、钢铁行业唯一通过全工序超低排放评估验收的企业,助推钢铁行业绿色发展。

一、钢铁行业绿色生产管理评价标准体系构建与实施的背景

(一)响应国家号召实现合规生产的需要

近年来,新环保法、钢铁行业系列排放标准陆续发布实施,水、气、土壤等三大污染防治行动计划陆续出台,行政法令、规范标准的不断健全,标志着中国环境保护工作驶入历史快车道。习近平总书记在全国生态环境保护大会上强调“生态文明建设是关系中华民族永续发展的根本大计。生态环境是关系党的使命宗旨的重大政治问题,也是关系民生的重大社会问题”;也为绿色发展指出了“时间表”和“路线图”:确保到2035年,生态环境质量实现根本好转,美丽中国目标基本实现。《中国制造2025》中指出,要全面推进钢铁、有色、化工、建材、造纸、印染等传统制造业绿色化改造。2019年生态环境部、工信部等五部委《关于推进实施钢铁行业超低排放的意见》,对钢铁企业的绿色生产提出更加具体、严格的要求。生态文明建设已成为当前国家五位一体战略核心内容之一,国家正深入开展污染防治攻坚战,不断加大包括钢铁产业在内的环保监管和执法力度。根据企业能耗、排放绩效,执行严格的差别化电价、水价等相关调控政策,形成节能环保“倒逼机制”,提高污染物排放标准,促使环保不达标的钢铁产能彻底退出市场。绿色发展成为钢铁企业转型升级的必由之路。

(二)钢铁行业适应标准化改革的需要

标准是生产经营活动的依据、是重要的市场规则。随着市场经济的发展,科技创新日新月异、政府单一供给的标准体系,已不能满足科技创新和市场发展的需要。如何更好地发挥各类行业协会、学术团体、科研院所在制修订标准中的作用,如何更好地鼓励各类市场主体参与标准化工作,已成为我国标准化事业紧迫而重要的任务。随着中国标准化工作改革的深入推进,团体标准应运而生,并迅速发展,得到了中国政府和各行业社会团体的高度重视。团体标准具有“快”“新”“活”“高”四个特点。“快”是指快速制定,快速反应市场和创新需求;“新”是指迅速跟进新技术、新产品,有效促进成果的转化应用;“活”是指工作机制灵活,社会团体可以协调成员单位等利益相关方灵活制定团体标准;“高”是指团体标准的技术指标可以高于国家标准和国际标准,增强产品、服务和产业的市场竞争力。

钢铁行业作为制造业31个门类中碳排放量最大行业之一,约占总排放量的15%。生态文明建设已上升为国家战略,这对钢铁行业向绿色生产转变提出更严格的要求。为科学合理评价不同钢铁企业绿色生产管理水平,积极引导企业有序开展深度治理、节能减排,推进低碳转型升级和高质量发展,推动钢铁行业打赢污染防治攻坚战,亟须建立一套适合钢铁行业特点的绿色生产评价标准,引导和推动钢铁企业实现绿色转型发展。

(三)国有大型钢铁企业履行社会责任的需要

从企业自身看,绿色发展是钢铁企业降本增效、延伸产业链,提高绿色竞争力的必然需要。原燃料成本仍然是影响钢铁生产成本竞争力的最主要因素,发展“绿色钢铁”,一方面,钢铁企业需要依靠技术创新,提高冶金过程资源能源利用效率,通过减少资源能源消耗,降低钢铁企业生产成本;另一方面,钢铁企业应进一步强化冶金过程“三废”资源的资源化、循环化利用,由被动投入转向主动经营、创造价值,充分发挥钢铁产业链优势,培育节能环保产业,形成新的效益增长点。

钢铁是资源、能源密集型产业,也是高能耗、高排放、高污染行业,在钢铁工业开展绿色生产管理评价,有助于在行业内树立绿色标杆,引导和规范钢企实施绿色制造,践行绿色生产经营方式,促进人类与环境和谐发展。

首钢股份公司秉承首钢绿色环保的优良传统,建厂伊始就提出打造“循环经济型、节能环保型、清洁高效型”新一代冶金示范企业的目标,积极履行社会责任,推动绿色发展。近年来,首钢股份践行“绿水青山就是金山银山”的发展理念,发挥示范引领作用,整体环保水平优于国家及河北省最新标准,迁钢成为全国首家通过全工序超低排放评估验收的企业。颗粒物、二氧化硫、氮氧化物削减比例分别达到41%、55%、59%,污染物吨钢排放水平量在行业内大幅领先,获得工信部绿色工厂称号;迁钢、京唐是唐山地区唯一两家获评环保绩效评价A类钢铁企业。首钢股份积极打造区域标杆、行业标杆形象,践行社会责任,向10余家钢铁企业输送超低排放技术和管理经验,助推钢铁行业绿色发展。

在上述背景下,2019年1月,当中国金属学会面向全行业发出征集《钢铁行业绿色生产管理评价标准》团体标准立项计划时,首钢集团迅速响应,积极作为,责成首钢股份代表首钢集团申请立项,并获得中国金属学会的批准。该项目的实施,在首钢股份绿色生产过程中,也得到了有效验证。

二、钢铁行业绿色生产管理评价标准体系构建与实施内涵和主要做法

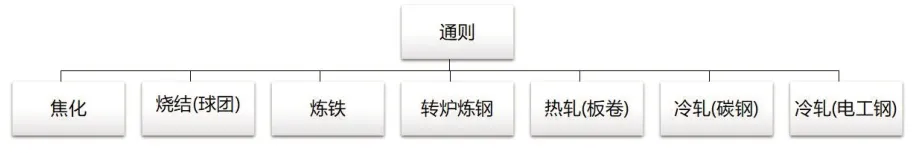

为引导企业有序开展深度治理、节能减排,推进低碳转型升级和高质量发展,推动钢铁行业打赢污染防治攻坚战,亟须建立一套适应钢铁行业特点的绿色生产评价标准,引导和推动钢铁企业实现绿色转型发展。首钢股份作为大型钢铁企业,积极履行社会责任,主持编制了《钢铁行业绿色生产管理评价标准》,首次系统地针对全流程生产工序,从产品全生命周期出发,多维度地建立了评价指标体系,包括通则、焦化、烧结(球团)、炼铁、转炉炼钢、热轧(板卷)、冷轧(碳钢)、冷轧(电工钢),分为8个部分。该系列标准是国内首创,填补了行业空白。通过构建评价体系,对企业绿色生产水平建立评级机制。为科学合理评价不同钢铁企业绿色生产管理水平,推动钢铁行业绿色制造、节能减排、低碳发展,贡献了首钢智慧和方案。

图1 绿色生产管理评价标准的构成

主要做法如下:

(一)成立标准编制专班,针对国内外绿色生产相关标准开展调研

作为全国首家通过全工序超低排放评估验收的企业,首钢股份在节能、减排,绿色生产实践方面积累了一系列成功经验。首钢集团承担标准编制任务后,立即成立标准编制领导小组,集团公司领导亲自挂帅,集团公司环保部和技术研究院负责协调内外资源,提供专业指导,并协调解决标准制定中出现的问题。首钢股份成立了标准编制工作组,负责具体的标准编制工作,成员由能源、环保、制造、安全、采购等职能部门,以及炼铁、炼钢、热轧、首钢京唐焦化、首钢冷轧等各工序业务骨干组成。制定《工作方案》,编制了时间进度表,建立例会制度。明确标准制定的指导思想,即:深入贯彻习近平新时代中国特色社会主义思想和党的十九大精神,积极引导企业有序开展深度治理、节能减排,推进行业绿色低碳转型升级和高质量发展,推动钢铁行业打赢污染防治攻坚战,科学合理评价不同钢铁企业绿色制造、节能减排方面的绩效水平。对于编制标准,编制组成员均是首次接触,且国内没有类似标准可供借鉴,工作组成员边学边干,结合国家、省市超低排要求,查阅国标、冶标、地标等60余项标准,参考政策指导文件30余个。

调研发现,2018年5月,国家市场监督管理总局、中国国家标准化管理委员会联合发布了国标《绿色工厂评价通则》(GB/T 36132-2018)。由于各行业的生产流程和加工工艺等差别很大,建设绿色工厂的侧重点各有不同,评价标准差异也较大。对于钢铁行业的绿色生产管理评价缺乏针对性和科学性。国家层面的其他标准主要是从能源、环保的角度制定了有关工序能耗、取水限额、污染物排放等相关标准,缺乏针对钢铁联合生产企业的系统、科学的评价规则。

(二)确定标准编制理念、评价原则及评价方法

经过深入调研,编制组遵循“节能、降耗、减排、增效”的编制理念,确定了“合规性、科学性、先进性、系统性”的编制原则,即:符合相关法律法规、强制性标准的要求,不得与国家有关产业政策相抵触;利于科学合理利用资源,推广新能源应用等科学技术成果;立足于钢铁行业的转型发展,引领企业工艺技术装备升级改造;全系统、全工序、多角度设置评价指标体系。

在管理评价上,坚持定量与定性相结合。定量评价体现技术先进性,反映“节能”“降耗”“减排”“增效”等有关绿色生产的要求;定性评价突出符合国家有关推行绿色生产的产业发展和技术进步政策、资源环境保护政策以及行业发展趋势的要求。

(三)对标先进,广泛听取社会各界意见

编制前期阶段,为确保各项技术指标的先进性,编制组通过各种途径,分别与世界一流企业、国内先进企业对标,标准草案形成后,为确保绿色标准的广泛参与性和科学性,在首钢股份、钢铁平台内部多次专题研讨、征求意见的基础上,依托金属学会,面向国内钢铁行业广泛征求意见,先后收到同行业提出的修改建议80余条,编制组对相关条款修订120余处,调整或补充指标75个。行业调研结束后,中国金属学会先后组织召开8场次专家研讨会,先后邀请国家生态环境保护部、国标委、工程院院士、高校学者、宝钢、河钢等大型钢铁企业专家进行研讨,对该系列标准提出专家建议100余条。如专家提出,在电工钢工序,取向和无取向的评价标准应分开编制,在实际评价时,同时有“无取向”和“取向”的,可根据产品品种比例权重计算。在焦化工序绿色标准中,建议增加“干熄焦率”“湿法熄焦”等专业术语。编制组均按专家组意见进行了修改完善。

(四)从产品全生命周期出发,多维度地建立评价指标体系

创造性地设计了该系列标准的基本架构、指标体系。《钢铁行业绿色生产管理评价标准》分为8部分,分别是通则、焦化、烧结(球团)、炼铁、转炉炼钢、热轧(板卷)、冷轧(碳钢)、冷轧(电工钢)。该系列标准适用于对钢铁联合企业(不含矿山、耐火材料、铁合金)开展绿色生产管理的评价。

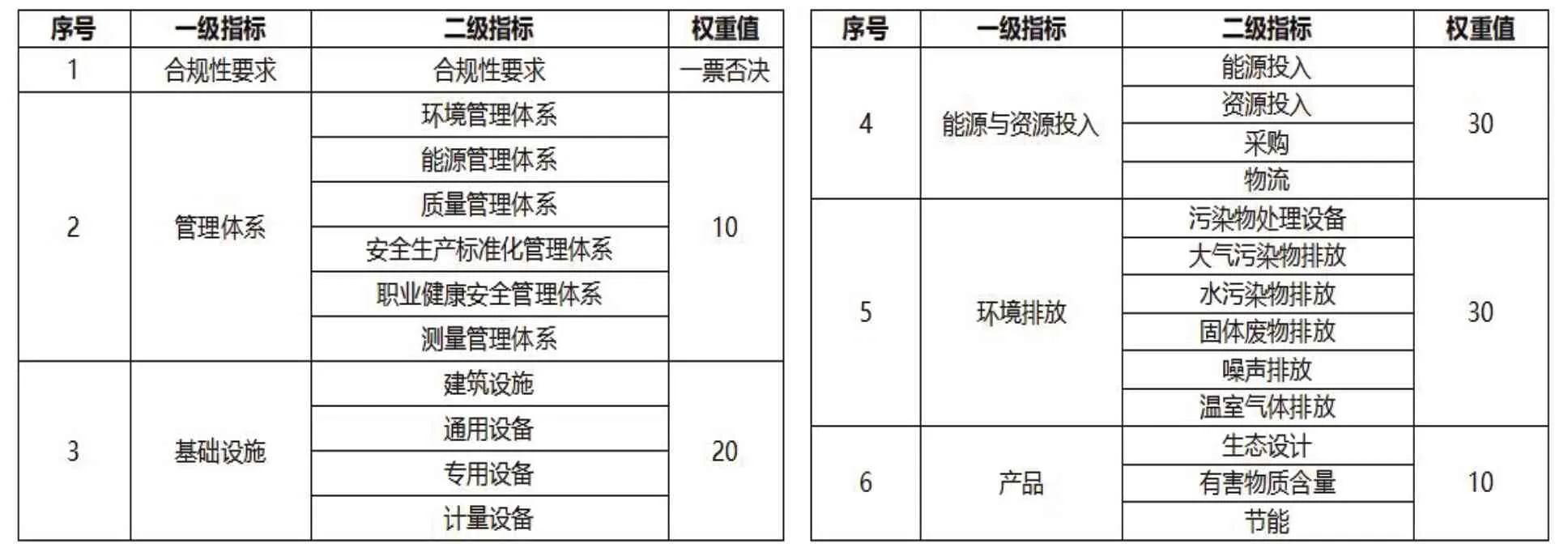

通则是基于企业管理体系、基础设施、能源与资源投入、环境排放、产品管理等方面,针对钢铁企业中共性、通用性管理内容制定的评价标准。共设置一级指标6项,二级指标24项。除“合规性要求”是否决项,其他五项指标都是得分项,总分值100分(见表1)。

表1 通则总体架构

通过查阅中外文献、收集钢铁行业重点企业生产数据等方式,对焦化、烧结(球团)、炼铁、转炉炼钢、热轧(板卷)、冷轧(碳钢)、冷轧(电工钢)各工序在生产过程中产生的能源消耗、环境污染等关键环节进行数据分析,经过反复测算,邀请专家多次研讨,按照各工序在钢铁联合企业绿色生产过程中的影响程度,分别设定了权重系数(见表2)。

表2 各工序权重系数

工序标准基于“生产工艺装备及技术”“能源消耗”“能源及资源综合利用”“环境保护”“产品特征”5项一级指标,设置体现具有工序生产特点的术语和二级指标。根据各项因素对绿色生产的影响程度,分配了权重值。其中能源消耗、能源及资源综合利用、环境保护三项指标权重占比70%,突出了绿色生产评价节能、环保的根本出发点。根据指标先进性不同,设置A、B、C三类系数。二级指标各分项的分值等于基准值乘以系数;一级指标的分值等于二级指标各分项值累加之和;工序得分等于5项一级指标分值累加之和。

(五)建立企业评级机制,对绿色生产水平综合评定

对钢铁联合企业的总体评级依照通则和工序得分折合总分数的形式确定。依照通则和工序得分折合总分数的形式确定。其中通则得分权重系数为30%,工序综合得分权重系数为70%。

当被评价企业的工序不完整时,按照实有工序在本标准中的权重系数分别占本企业各工序权重系数之和的比值,重新计算得到该企业各工序的权重系数。再用新权重系数乘以单工序得分,计算出工序综合得分。

按照总体设计,将绿色生产水平分为一级企业、二级企业、三级企业、未达标企业四个等级,按照综合评价得分确定,分别代表绿色生产领先水平、先进水平、一般水平、待改进水平。

表3 钢铁企业绿色生产水平等级

(六)发挥先进工艺技术的引领作用,助推钢铁行业绿色生产转型发展

立足于钢铁行业转型发展,在节能降耗、环境保护方面技术指标设置上,某些工艺技术指标超越国标、行标,高于地标,引导钢铁企业实施生产工艺装备及技术升级改造。例如,转炉炼钢工序能源回收量、烧结、球团、热轧单位产品能耗、冷轧(碳钢)工序“镀锌板单位产品能耗”,指标均远远严于国标或行标。在环境保护方面,烧结(球团)、炼铁工序A类指标均为行业领先水平,B类指标优于国标、行标,C类指标达到国标、行标。超低排放标准要求,转炉一次除尘烟气颗粒物排放浓度≤50mg/m³,A类和B类指标分别为≤10mg/m³、25 mg/m³,均优于超低排放标准要求。冷轧(碳钢)工序“吨材化学需氧量排放量”A类、B类指标均高于地标。

在生产实践中,首钢组织开展课题攻关,进行了一系列技术改造升级。在能源提效方面,首钢建立了智慧能源管理体系,应用了高炉富氧率及高风温等技术,开发了二次能源及低品质余热余能回收技术,致力于降低工序界面能量损失,铁水温降达到100℃,板坯热装热送率达到60%,二次能源发电量达到105亿度。在低碳绿色技术研发方面首钢从工艺结构优化、制造流程化石能源减量化、CO2捕集及资源化利用、能源提效、绿色产品制造等方面开展了创新技术研究工作,实施高炉大比例球团、转炉大比例废钢冶炼技术,建立国内首例白灰窑尾气CO2回收项目示范线,利用钢铁厂工业尾气通过生物发酵法制备燃料乙醇,吨钢CO2排放逐年降低。过程减排方面开展了烧结烟气循环、超厚料层烧结、喷洒蒸汽、烟气脱硫脱硝、高炉煤气精脱硫等。与此同时,首钢以打造钢铁行业固体二次资源绿色利用典范作为整体目标,积极开发固体二次资源循环技术,水渣经细磨后作为水泥原料,钢渣经棒磨加工、磁选,产出渣钢返生产利用,尾渣进行产低成本胶凝材料,含锌尘泥回收铁元素、锌元素和碱金属。废弃物实现了减量化、资源化、产品化,效益最大化,固废综合利用率达到99%以上,其中厂内循环利用25%,水平与宝钢相当,资源化利用率74%。已实现内部小循环,逐步实现社会大循环。

(七)面向全行业开展宣贯,用标准引领行业转型发展

2021年1月,《钢铁行业绿色生产管理评价标准》正式在全国颁发实施。中国金属学会牵头召开标准宣贯会,国家发改委、生态环境部、国标委领导及宝钢、鞍钢、河钢、沙钢、北京科技大学等10余家钢铁企业、高等院校、科研机构参加会议。首钢股份对于近年来在绿色发展实践中发展循环经济、环保投资、超低排放、低碳减排等方面取得的成功经验进行宣传,并针对标准的编制理念、编制过程、总体架构、应用价值进行全面细致的讲解。钢铁研究总院名誉院长、中国工程院殷瑞钰院士表示“首钢集团编制的标准具有先进性、导向性,评价指标科学、系统、全面,对于钢铁行业节能减排、绿色生产将会发挥重要引领作用”。其他与会人员表示,该系列标准的编制和实施,为下一步钢铁行业进行绿色制造、绿色生产管理评价和低碳发展提供了依据和基础。

三、钢铁行业绿色生产管理评价标准体系构建与实施效果

自该系列标准发行以来,首钢股份严格按照标准组织实施,积极打造区域标杆、行业标杆形象,整体环保水平优于国家及河北省最新标准,迁钢成为全国首家通过全工序超低排放评估验收的钢铁企业,取得了显著的经济效益和社会效益。

(一)经济效益

首钢股份自推行绿色生产管理评价标准以来,巩固了公司在超低排放方面取得的成果,连续三年获评唐山地区绩效A类钢铁企业,入选工信部“绿色工厂”。首钢超低排放在中央广播电视总台新闻联播、东方时空、焦点访谈等栏目5次专题报道。

2021年3月19日,唐山市对23家钢铁企业实施限产30%-50%的减排管控措施。首钢股份因在绿色生产方面取得的效果显著,享有不限产的特殊政策。按照首钢股份2021年钢产量849万吨,唐山地区平均限产最低下限20%、全年限产时间9个月、钢材综合成材系数约0.9、热卷SPCC边际利润339元/吨、该项目贡献系数0.1计算。首钢股份创造直接经济效益如下:

(849万吨×20%)÷12个月×9个月×0.9×339元/吨×0.1≈3885万元

(二)社会效益

1.填补了钢铁行业绿色生产管理评价标准的空白

该系列标准在国内属于首次建立。由中国工程院院士毛新平、金属学会、宝钢、鞍钢等单位组成的专家组对该系列标准给予高度评价,一致认为该系列标准兼具了先进性、系统性和科学性,填补了钢铁行业绿色生产管理评价标准的空白。中国冶金报、中国钢铁新闻网、首钢日报均进行专题报道。

2.基于钢铁行业全流程建立灵活的评价规则

该系列标准涵盖了焦化、烧结(球团)、炼铁、转炉炼钢、热轧(板卷)、冷轧(碳钢)、冷轧(电工钢)。基于钢铁联合企业全流程实施评价,每个工序的评价标准各自独立,依据各工序在全流程中的影响程度,分别设定评价规则,可针对不同企业的实有工序灵活运用评价。

3.助推企业综合实力上台阶

通过发挥标准引领作用,瞄准绿色产品、资源节约与环境保护等领域,着力推进和研发了轻量化汽车钢、新能源电工钢、免涂装耐候钢、高强度防爆板、食品用镀锡板等一批绿色钢铁产品,将先进的技术指标和绿色制造理念融入行业标准,助力行业发展向绿色产品转型升级,获评“绿色发展标杆企业”称号。无取向电工钢广泛应用于美的、格力、松下等知名企业。变频空调压缩机市场份额49%,相比普通空调节电2%以上,年节电1.4亿度,减排二氧化碳14万吨。取向超薄规格产品市场占有率连续三年第一,全球首发产品6项,国内首发产品29项。

在二次能源高效利用方面,首钢股份采用了当前钢铁行业各种先进的余能回收技术,通过动态有序平衡,匹配优化利用,二次能源在满足全流程加热炉等工艺装备生产外全部用于发电,实现了煤气“零放散”。二次能源自发电比例保持70%以上,国内领先。以高效节水和废水资源化利用为目标,不断完善水系统标准化管理,制定工序用水定额,建立水系统全过程精准管理体系,通过采用“三干”工艺和梯级使用,实现源头取水减量;综合运用先进水处理技术、实现了污水“零排放”,水重复利用率达98.64%。被工信部、水利部等四部委认定为“国家级水效领跑者”。

光伏发电项目实现全容量并网发电,年生产清洁能源约680万kWh,相当于减排二氧化碳6013吨,节约外购电费约60.5万元,对助力碳达峰、碳中和,提升企业绿色发展形象具有积极作用。

持续实施绿色行动计划,建立环保指标与生产管控联动机制,颗粒物、二氧化硫、氮氧化物排放同比减少23%、64%、57%,清洁运输比例达81%。工序高效协同,铁钢界面铁水温降低 11℃,钢轧界面热装热送比例提高 6.6%;大力推进固定二次资源产线建设、加工、回吃,2020年消化二次资源54.3万吨、增效6.7亿元。

4.推动钢铁行业向绿色发展转变

目前,首钢股份除自身按严格标准执行外,还组织京唐、长钢、水钢、通钢、贵钢进行了评价,模拟评级。各单位对照评价结果逐项开展管理提升整改,受工艺装备、生产技术等因素限制短期内无法整改的,列入“十四五”规划。首钢股份先后接待全国300余家次钢铁企业,逾2000人次参观交流。成立专门技术团队,向20余家钢铁企业输送超低排放技术和绿色生产管理经验,助推钢铁行业绿色发展,行业影响力大幅提升。

宝钢、鞍钢等钢铁企业均对该系列标准组织了宣贯、研讨,准备时机成熟时进入实际应用阶段。中国金属学会正在对首钢及河钢等试点单位的应用情况进行调研,针对应用过程中取得的成功经验和各单位提出的工作建议,将建立相关配套机制,在钢铁行业全面推行。

除首钢内部应用外,中国金属学会在河钢、包钢、沙钢作为试点单位,将该系列标准应用到管理实践中,通过对照标准评价,查找绿色生产上的短板,有针对性的实施了一系列产品结构调整、技术装备升级、节能降耗等举措,真正发挥了标准的引领作用。试点单位对该系列标准的科学性、系统性、指标先进性都表示高度认可,一致认为评价结果能够反映本企业的绿色生产水平,绿色生产管理评价标准的建立和实施,对于促进钢铁行业工艺技术及装备升级,推进行业转型发展,引导钢铁行业节能减排,实现碳达峰、碳中和的宏伟目标,将发挥积极的正面引导作用。