可燃气体和氧气检测仪在加热炉尾气中的自动监测探讨

赵红珠

(云南解化清洁能源开发有限公司 解化化工分公司, 云南 开远 661699)

解化分公司甲烷转化加热炉是用来加热甲烷原料气和空气的化工设备。在加热炉内中上部,分布着原料气和空气加热盘管,当甲烷原料气和空气流经盘管时,被加热炉底部燃烧的明火加热达到控制温度。为了调控加热温度,并保障加热炉的安全运行,在加热炉的顶部尾气放空管上设置有分析取样点,定期采用奥氏气体分析法检测尾气中的可燃气体和氧含量。奥氏气体分析法分析时长约为 20 min,再加上双联球负压采样耗时长,形成分析速度慢,分析结果报告不及时的问题,导致分析结果不能快速反映工艺变化,特别是在工艺异常状况下不能及时发现可燃气体含量超标、尾气中氧含量显著下降的趋势,存在一定的安全隐患。

近年来,为了解决手动分析存在检测速度慢的问题,尝试采用在线分析仪或工业色谱仪替代手动分析进行连续测量,但存在分析仪器投资成本高以及在线分析仪器维护成本高的弊端。后尝试用可燃气体检测器和氧气检测器替代手动分析,并为此做了大量试验。本文探索选用催化燃烧型可燃气体检测仪和电化学型氧气检测仪在非典型环境应用条件下,通过PLC控制,间歇式测定尾气,用空气做保护性测定;同时用PLC控制3台加热炉尾气的循环测定,实现对加热炉尾气中可燃气体和氧含量即时测定的应用可行性[1]。

1 试验部分

1.1 仪器及设备

河南驰骋,催化燃烧型固定式可燃气体检测仪,测量量程:0~5.0%(v/v),(0~100%LEL);河南驰骋,电化学型固定式氧气检测仪,测量量程:0~25%(v/v);PLC控制器:西门子SC700;1903奥氏气体分析仪,测量量程:0~100%(v/v);双联球采样器;采样球胆;防爆抽气泵:MC PF-05;气样冷却预处理系统;电磁阀;甲烷标准气体:2.5%(v/v),背景气体为空气;氧气标准气:8.0%(v/v),背景气体为氮气。

1.2 试验步骤

1.2.1 1903奥氏气体分析仪测定尾气中可燃气体和氧含量

用双联球负压抽取加热炉上部废气至采样球胆。用1903奥氏气体分析仪准确抽取 100 mL 气样,将样品送入氢氧化钾吸收瓶,吸收并准确测量缩减体积,测得样品中二氧化碳体积分数;再将剩余样品送入焦性没食子酸钾吸收瓶,吸收并准确测量缩减体积,测得样品中氧气体积分数;继续抽取一定量的剩余残气,配洁净空气至 100 mL 后,缓慢送入燃烧瓶燃烧完全,并准确测量燃烧缩减体积;再将燃烧后气体送入氢氧化钾吸收瓶,吸收并测量可燃气体燃烧后产生的二氧化碳气体,根据燃烧缩减体积、生成二氧化碳体积、剩余残气和取残气量计算样品中可燃气体总体积分数。

1903奥氏气体分析法测定方式:间隔测定,频率为1次/4 h。

1903奥氏气体分析法控制方式:手动控制,分别测定3个样品。

1.2.2 固定式气体检测仪在线测定尾气中可燃气体和氧含量

用防爆抽气泵连续抽取加热炉上部尾气至气样冷却预处理系统,快速脱除样品中的水和灰尘等杂质后,将气样以 0.5 L/min 的流速送入氧气检测仪流通池入口进行连续测量,流通池出口气体送入可燃气体检测仪流通池入口继续测量气样中可燃气体含量 ,出口气体则无害化排放至安全环境。气体检测仪在实时测量可燃气体和氧气含量的同时,将结果同步送入记录仪和显示屏。其中可燃气体和氧气气体检测仪在正常测量前必须进行校验,合格方可投入使用。

测定方式:间歇式测定,频率为1次/1 h。

控制方式:PLC自动控制,间歇式循环测定3个样品。

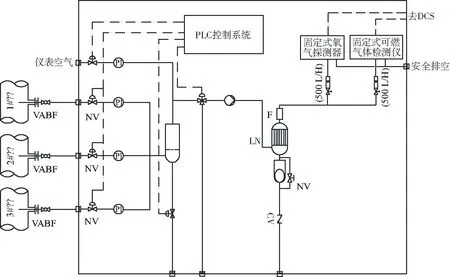

1.2.3 固定式气体检测仪在线监测系统控制程序

循环测定控制:三路样品气通过气动阀交替进入预处理系统气液分离器,每个流路测定 5 min,直至反吹开始,总时长 15 min;

反吹控制:正常测定状态下,循环测定一轮结束后,反吹随即启动,总时长 7 min。采样泵前有三通阀,切换到环境空气流路,达到切断反吹空气进入后系统的目的,10 s 后,仪表空气阀打开,气液分离器排污阀打开,吹除积液或杂质,40 s 后,排污阀关闭,样品阀1打开,吹扫 120 s,样品阀2打开,样品阀1关闭,继续吹扫 120 s,直至样品阀3打开,吹扫 120 s 后,仪表空气阀关闭,10 s 后样品阀3关闭,吹扫结束。

传感器活化控制:吹扫结束,采样泵继续抽取环境空气,对可燃和氧气探测器传感器进行保护,总时长为 8 min。保护结束,采样泵前三通阀,切换到样气流路,进行下一循环测定。

信号传输控制:测定时,连续输出测量信号,分别给出模拟量信号5、6、7 mA 至DCS系统,对应识别1~3#加热炉;反吹和保护时,则测量信号保持输出,同时给出状态识别数字信号[3]。

固定式气体检测仪在线监测系统见图1。

图1 固定式气体检测仪在线监测系统图

2 结果与讨论

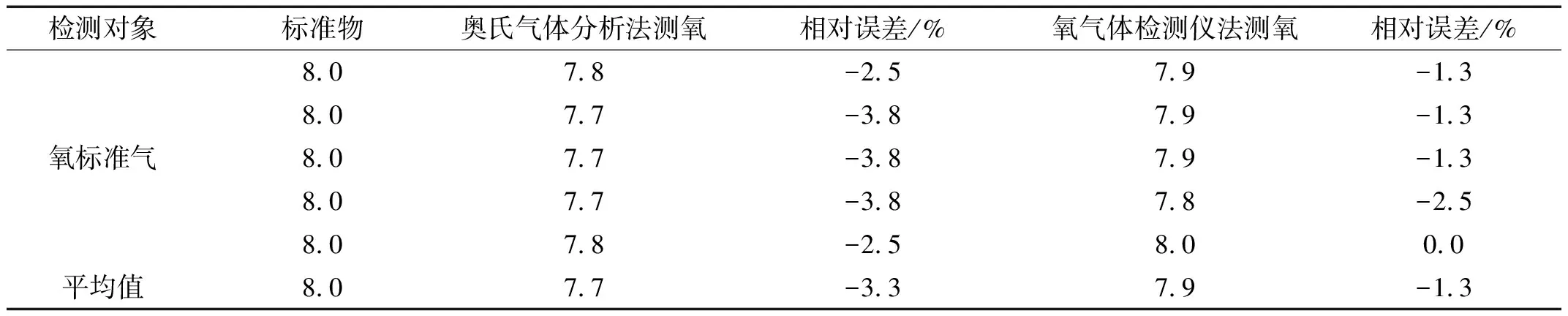

2.1 奥氏气体分析法和气体检测仪法分别检测氧气标准物质结果比对

分别用奥氏气体分析法和电化学气体检测仪测量氧气标准气体5次,测量结果及比对结果见表1。

从表1可知:奥氏气体分析法和电化学气体检测仪测量氧气标准物质,其相对误差平均值均未超过±5%,验证两种分析方法的测量准确性均可靠。

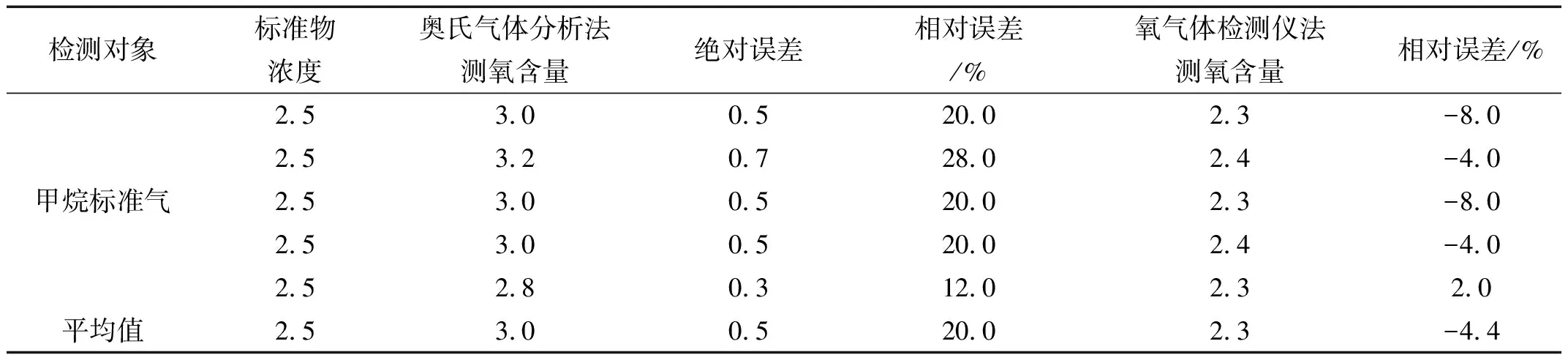

2.2 奥氏气体分析法和气体检测仪法检测甲烷标准物质结果比对

用甲烷标准气作为可燃气体的代表性物质,并分别用奥氏气体分析法和可燃气体检测仪测量甲烷标准气体5次,测量结果及比对结果见表2。

表1 奥氏气体分析法和气体检测仪法检测氧标准气体比对分析数据 φ/%

表2 奥氏气体分析法和气体检测仪法检测甲烷标准气体比对分析数据 φ/%

从表2可知:奥氏气体分析法和可燃气体检测仪测量甲烷标准物质,可燃气体检测仪相对误差平均值-4.4%,优于奥氏气体分析相对误差平均值20%,验证可燃气体检测仪测量准确可靠。奥氏气体分析法在实践中被用于检测可燃气体,特别是动火分析中普遍应用,其允许误差范围为±0.5%(绝对值),因此,该方法常被列为常规动火分析方法,其测量准确度有充分保证,在后续的试验中,仍然把该方法检测数据视为评定基准数据。

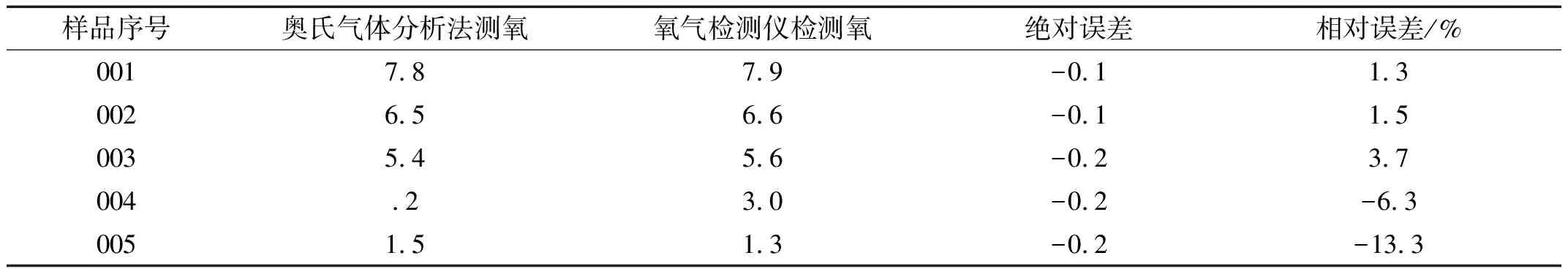

2.3 奥氏气体分析法和气体检测仪法检测尾气中氧含量结果比对

在工艺调整配合下,用奥氏气体分析法和电化学气体检测仪分别测量不同工况条件下尾气中的氧含量,测量结果及比对结果见表3。

由表3可知:在各种可能的工况条件下,氧气检测仪检测氧含量相比奥氏气体分析法测氧含量的绝对误差均小于-0.2%,满足工艺控制误差指标。但当尾气中氧含量偏低时,相对误差较大。

2.4 奥氏气体分析法和气体检测仪法检测尾气中氧可燃气体含量结果比对

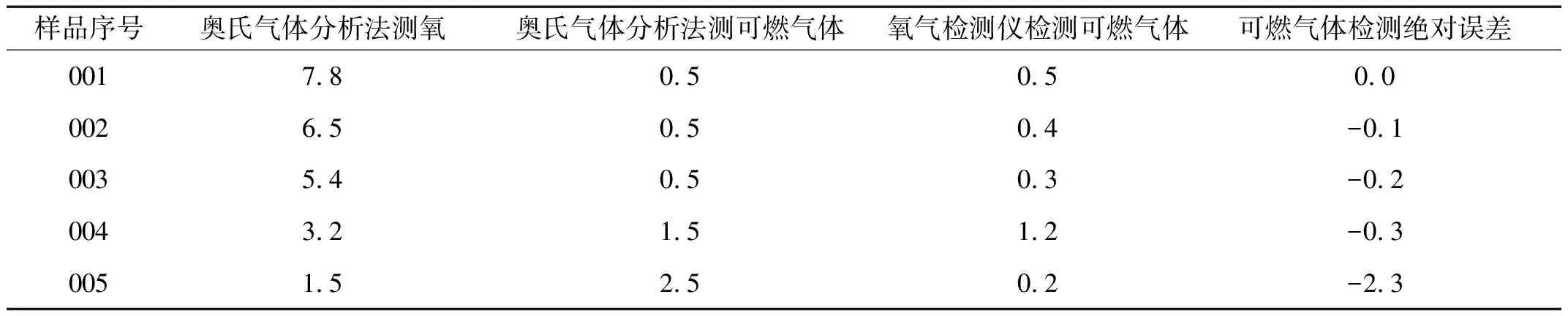

在上述2.3的工况条件下,用奥氏气体分析法和可燃气体检测仪分别,同时测量不同工况条件下尾气中的可燃气体含量,测量结果及比对结果见表4。

表3 奥氏气体分析法和气体检测仪法检测尾气中氧含量比对分析数据 φ/%

表4 奥氏气体分析法和气体检测仪法检测尾气中可燃气体含量比对分析数据 φ/%

由表4可知:当尾气中氧体积分数大于3%时,可燃气体检测仪检测结果相比奥氏气体分析法检测结果绝对误差均小于-0.3%,满足工艺控制误差指标。但当尾气中氧体积分数偏低时,绝对误差远远大于±0.5%的控制指标,因此,该氧含量工况下,不能使用可燃气体检测仪对尾气中可燃气体进行检测。

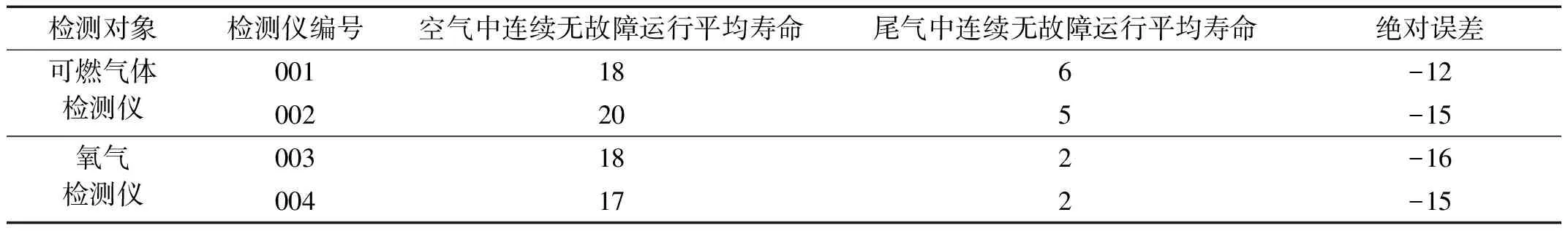

2.5 可燃气体、氧气检测仪在环境空气和尾气中连续使用寿命对比

先后用两台可燃气体检测仪和两台氧气检测仪,连续测量尾气中可燃气体和氧体积分数,直至探测器出现故障报警,期间,用标准气核验检测仪测量的准确性。并采用常规环境空气中同类可燃气体检测仪和氧气检测仪传感器的使用寿命经验数据,进行对比,结果见表5。

由表5可知:在保证测量准确可靠的前提下,连续测量尾气相比在环境空气中测量,可燃气体检测仪和氧气检测仪的使用寿命大幅缩短,因此,该方法使用的成本很高,同时测量可靠性显著下降。

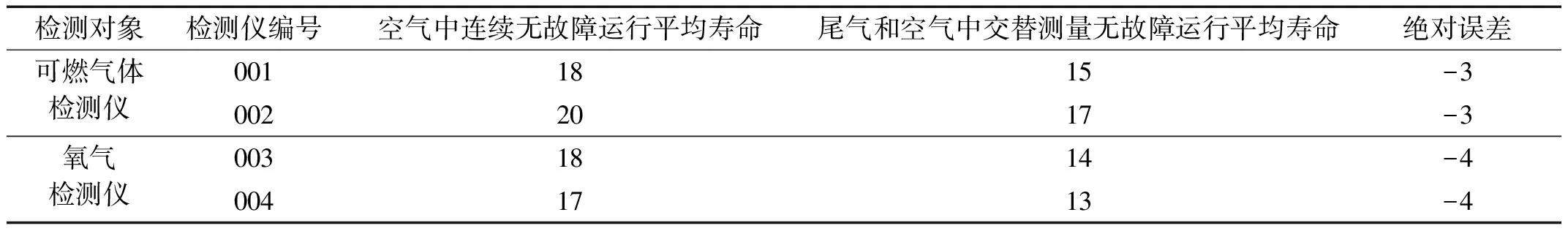

2.6 可燃气体、氧气检测仪在环境空气和尾气中交替使用寿命对比

为延长尾气测量条件下检测仪传感器的使用寿命并保证其测量可靠性,试验可燃气体、氧气检测仪在环境空气和尾气中交替使用方法措施,即连续测量 15 min 尾气,准确测量3组尾气分析数据后,再用自动控制系统切换到环境空气状态下继续连续测量 15 min,如此反复循环测量,直至探测器出现故障,可燃气体检测仪和氧气检测仪传感器的使用寿命统计结果见表6。

由表6可知:在保证测量准确可靠的前提下,可燃气体和氧气检测仪在环境空气和尾气中交替使用,平均使用寿命大幅度增加。其测量的速度大幅提高,可靠性得到充分保证,分析成本也大幅下降。

表5 可燃气体、氧气检测仪传感器在环境空气和尾气中使用寿命对比数据 (月)

表6 可燃气体、氧气检测仪在环境空气和尾气中使用寿命对比数据 (月)

3 结语

通过可燃气体和氧气检测仪在环境空气和尾气中交替测量的方式,有效消除尾气中干扰气体影响后,可燃气体检测仪和氧气检测仪用于快速检测尾气中可燃气体和氧体积分数是可行的,但当尾气中氧含量低于3%时(异常工况条件),则不能使用可燃气体检测仪对尾气中可燃气体进行检测。该检测方法的分析速度快,测量准确可靠,在实践中得到了验证,有较好的实用价值。