碱性助剂对乙苯液相过氧化反应的影响

庄东霖

(中化泉州石化有限公司,福建 泉州 362000)

环氧丙烷,即PO,是继聚丙烯(PP)、丙烯腈又一重要的丙烯衍生物,在汽车、日用品、医学等各种行业应用广泛。苯乙烯,即SM,是合成树脂、橡胶的重要原料之一。对于生产PO或者SM的装置来说,目前环氧丙烷生产比较成熟的工艺有PO/SM联产法、氯醇化法、HPPO法以及CHPPO法,而苯乙烯生产比较成熟的工艺有乙苯催化脱氢工艺、PO/SM联产法工艺。氯醇法工艺虽然有流程较短,操作弹性较宽的优点,但是其因为投资高、能耗高、污染严重、对设备腐蚀严重,早在2011年国家发改委发布的《产业结构调整指导目录(2011 年)》中就已经明确其被列入限制发展之列[1]。当以SM和PO作为目标产品时,可以采用乙苯催化脱氢工艺+HPPO法建设两套生产装置,或采用PO/SM法工艺建一套装置。HPPO法工艺原料双氧水需求量较大、产品规格要求严格,一般需要与环氧丙烷装置同时建设双氧水装置。PO/SM联产法工艺流程见图1[2],由此可见,PO/SM联产法工艺流程较长、工序复杂,根据资料[10]显示,PO/SM联产法具有操作压力高,中间产物繁多等特点,同时,反应原料丙烯需要较高的质量,设备造价及建设投资大,适于规模较大的企业。

1 乙苯液相过氧化反应简介

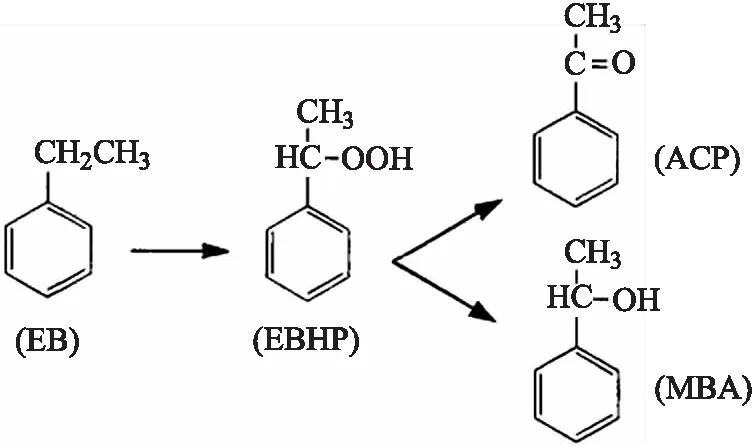

PO/SM联产法工艺中的第一步为乙苯液相过氧化反应,该反应为液相、放热、自催化反应,反应目标产物为乙苯过氧化氢(下文简称为:EBHP),同时,该反应的主要副产物为甲基苄醇(下文简称为:MBA)和苯乙酮(下文简称为:ACP),反应简图见图2[5]。

图1 PO/SM联产法工艺流程简图

图2 乙苯液相过氧化反应简图

除了生成副产物MBA、ACP之外,还会生成少量的酸类物质,例如:甲酸(HCOOH)、苯甲酸(C6H5COOH)、苯酚(C6H5OH)等,这些酸类物质的存在,会导致目标产物EBHP自分解,从而使EBHP减少,即EBHP选择性降低。反应目标产物EBHP为PO/SM联产法工艺的中间产品,其化学性质极其不稳定、极易分解,而且这种不稳定、易分解的特点,会随着EBHP的浓度、反应环境中的pH值和反应温度的升高而加剧。因此,在过氧化反应器中需要有控制温度的手段来防止EBHP过度分解,例如使用冷却夹套控制反应温度或者使用尾气循环量来控制反应温度。与此同时,反应中遇到的金属离子(例如上游夹带来的铁离子或者反应器壁上的金属离子),也会对EBHP的分解起促进作用[3]。因此,通常会加入少许碱性助剂作为反应抑制剂,一是可以中和酸类物质,二是可以捕捉金属离子形成络合物[4],从这两方面防止液相乙苯被深度氧化,从而减少EBHP的分解和副产物的生成。

根据刘友志在其研究生毕业论文[5]中的实验可知,在 2 L 的过氧化反应器中加入质量分数为0.025%氢氧化钠溶液以后,能够提升EB转化为EBHP的反应速率常数,并有效降低EBHP分解的总反应速率常数,尤其是EBHP分解为MBA和ACP的反应速率常数,降低最为明显。根据文献记载[7],在过氧化反应器中加入 1 ppm 含量的钡盐时,能有效提高EBHP的选择性。另外,如果在过氧化反应器中加入少量季铵盐得到的EBHP收率大于加入带氢氧根的盐类得到的EBHP收率[8]。而其他碱性助剂,例如氧化镁、醋酸钾、碳酸胍等,虽然能有效降低EBHP分解为MBA和ACP的反应速率常数,但对提升EB转化为EBHP的反应速率常数明显不足。因此,过氧化抑制剂的选择可以使氢氧化钠的稀释溶液、钡盐溶液、季铵盐溶液等等,本文仅对氢氧化钠稀释溶液对过氧化反应的影响做探讨。

2 碱性助剂注入浓度的影响

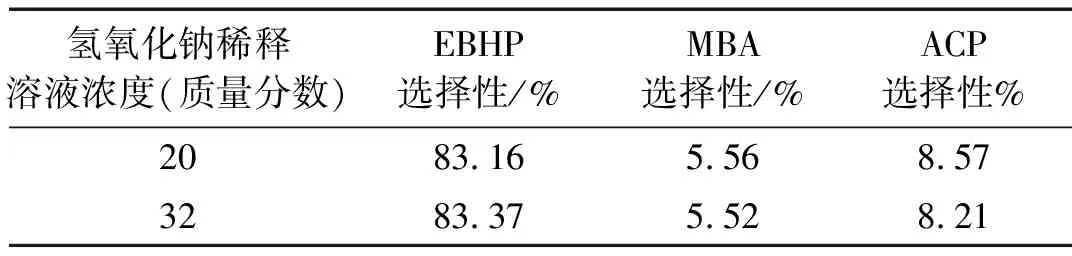

我们对过氧化反应器加入质量分数为20%的氢氧化钠稀释溶液和质量分数为32%的氢氧化钠稀释溶液分别进行考察,并对反应器反应产物采样结果做记录并计算其选择性,考察结果见表1。

表1 氢氧化钠注入浓度对EBHP选择性的影响

从上表我们可以看到,将质量分数为20%的氢氧化钠稀释溶液更换为质量分数为32%的氢氧化钠稀释溶液之后,EBHP的选择性略有提升,ACP的选择性略有下降。这是由于不同浓度的氢氧化钠稀释溶液,其水含量不同,而水是乙苯液相氧化反应中不可忽视的的负面因素,因为水可以视为过氧化反应的杂质,它会导致EBHP分解。在实际生产中,一般加入质量分数为20%的氢氧化钠稀释溶液作为反应抑制剂,氢氧化钠稀释溶液中夹带的水,会对乙苯液相过氧化反应造成影响,使反应副产物增多,EBHP选择性降低。如果我们需要进一步提高EBHP的选择性,降低副产物ACP的生成量,也可以将质量分数为20%的氢氧化钠稀释溶液更换为质量分数为32%的氢氧化钠稀释溶液,这样可以减少氢氧化钠稀释溶液中夹带的水,进而降低副产物的生成。

而对于实际生产来说,反应器乙苯进料量十分庞大,反应器停留时间较短,氢氧化钠稀释溶液中夹带的少量的水对反应器的影响不会很大,这从表1中也能看出来,EBHP的选择性提升并不是很大。因此,使用质量分数为20%的氢氧化钠稀释溶液就足够用于稳定乙苯液相过氧化反应并抑制其副反应,而且,注入高浓度碱液对设备的要求也比较高。

值得注意的是,根据现有实验记载,碱金属(钠的质量分数约为2%)会导致钒钼钛体系的催化剂中毒[6],而在丙烯环氧化反应过程中使用的正是钼基催化剂,因此如果将质量分数为20%的氢氧化钠稀释溶液替换为质量分数为32%的氢氧化钠稀释溶液,应及时降低氢氧化钠的注入量,并检查反应流出物中的钠含量,防止超标,反应器流出物中要求的钠含量根据不同工艺采用不同的环氧化催化剂来决定。

3 碱性助剂注入量的影响

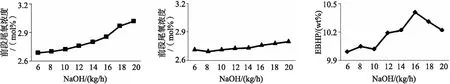

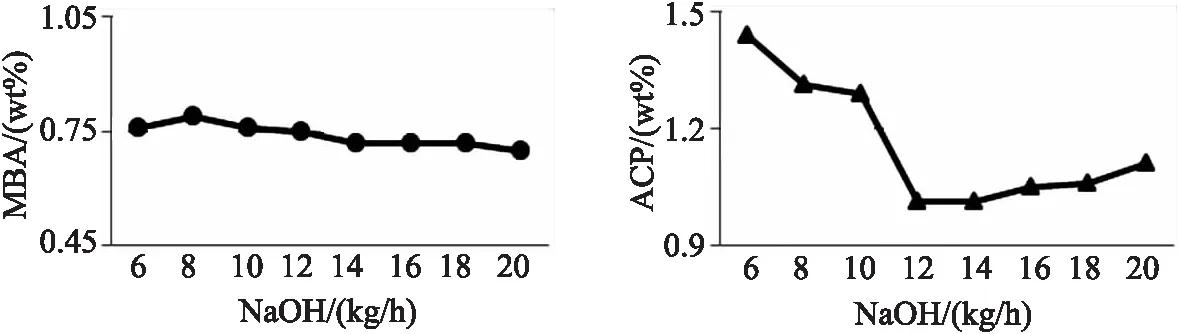

在反应温度、压力、进料量都相同的条件下,在改变氢氧化钠稀释溶液的注入量后6小时(保证改变的氢氧化钠稀释溶液注入量在反应器液相中的完全穿透),观察反应器前段的尾氧浓度变化和反应器后段的尾氧浓度变化并做记录,同时采样分析反应产物EBHP、MBA、ACP并记录其含量的变化,考察结果见图3。

从图中我们可以看出,乙苯液相过氧化反应器对氢氧化钠稀释溶液的注入量尤为敏感,尤其是反应前段,增加氢氧化钠稀释溶液的注入量会提升反应器前段的尾氧浓度,尾氧浓度的增加说明乙苯过氧化的转化率降低,防止乙苯被过度氧化,有效提升EBHP的选择性,降低副产物的生成,其中,MBA的选择性变化不大,但是ACP的生成下降明显。但是随着氢氧化钠稀释溶液注入量的继续提升,EBHP的选择性并不会继续上升,ACP的生成也不会继续下降,这是由于加入过量的氢氧化钠稀释溶液也容易使得EBHP产生分解[3],使得氢氧化钠稀释溶液对乙苯液相过氧化反应的稳定和抑制作用降低。

(a)前段尾氧随NaOH注入量的变化 (b)后段尾氧随NaOH注入量的变化 (c)EBHP随NaOH注入量的变化

(d)MBA随NaOH注入量的变化 (e)ACP随NaOH注入量的变化

如果氢氧化钠注入系统出现问题,导致氢氧化钠长时间无法注入反应器时,反应器会因为副反应的增多导致尾氧浓度急剧下降,反应器会由于过度放热导致温度无法控制,温度的升高会加剧EBHP的分解,如不加以控制,甚至会发生飞温现象。在实际生产的过程中,氢氧化钠稀释溶液的注入系统一般采用带有脉冲阻尼器的计量泵来保证氢氧化钠稀释溶液的持续、稳定地注入。

4 碱性助剂注入点的影响

万华化学成有为等在专利[9]中提出多级过氧化反应器的概念,多级过氧化反应器能够避免现有的水平式过氧化反应器的一系列问题,如返混问题;反应器内容积利用率较低;反应器较庞大,需要的占地空间大等。该专利还提到,在多级过氧化反应器中,EBHP浓度会逐级提升,因此采用温度逐级降低的方式减少EBHP的分解和副反应的生成。

乙苯液相过氧化反应的碱性助剂注入点一般仅在反应前段,为了测试氢氧化钠稀释溶液注入点对乙苯液相过氧化反应的影响,我们在过氧化反应器中段新增了一处氢氧化钠稀释溶液注入点,并通过调整过氧化反应器前段和中段的注入比例,保持氢氧化钠稀释溶液注入总量一致,通过对过氧化反应器的反应流出物采样分析结果进行记录,计算反应产物选择性,考察结果见表2。

从表2中我们可以看到,如果提高过氧化反应器中段的氢氧化钠稀释溶液注入量,即降低过氧化反应器前段注入量与中段注入量的比例后,EBHP的选择性略有提高,ACP选择性明显降低,但是MBA的选择性变化不大。这是由于在反应前段,EBHP浓度较低,需要较高的转化率来促使EBHP的生成,无需过多的氢氧化钠稀释溶液来抑制过氧化反应。而在反应中段,随着EBHP浓度不断地增加,副反应在不断地增加,EBHP的分解率也在不断增加,此时,需要更多的氢氧化钠稀释溶液来抑制乙苯液相过氧化反应。因此,适当降低过氧化反应器前段的氢氧化钠稀释溶液注入量,同时增加过氧化反应器中段的氢氧化钠稀释溶液注入量,通过合理分配氢氧化钠稀释溶液的注入量,能够优化过氧化反应器的操作,降低副产物的生成,尤其是副产物ACP的减少能够降低下游对ACP的处理负荷,在消除装置内部瓶颈时具有指导意义。

表2 氢氧化钠注入点对EBHP选择性的影响

5 结论

1)氢氧化钠稀释溶液的注入浓度越高,水含量越少,在一定范围内,提高氢氧化钠稀释溶液的注入浓度能够减少乙苯液相过氧化反应中的副反应,减少ACP的生成,增加EBHP的选择性,但氢氧化钠稀释溶液的注入浓度需要考察设备对碱性的承受能力,并保证反应流出物的钠离子含量不至于影响环氧化反应的钼系催化剂。

2)在一定范围内,氢氧化钠稀释溶液的注入量越大,转化率会降低,EBHP的选择性越好。但是加入过量的氢氧化钠稀释溶液也容易使得EBHP产生分解,使得氢氧化钠稀释溶液对乙苯液相过氧化反应的稳定和抑制作用降低。

3)在一定范围内,适当降低过氧化反应器前段的氢氧化钠稀释溶液的注入量能够增加过氧化反应器前段的EB转化率,增加EBHP的生成量;同时,适当增加过氧化反应器中段的氢氧化钠稀释溶液的注入量能够抑制在高EBHP浓度的反应环境中的过氧化反应,减少副反应的生成。通过合理分配氢氧化钠稀释溶液在过氧化反应器中各个位置的注入量,能够切实优化过氧化反应器。