基于多管多点混合的烟气旁路升温技术优化研究

卢练响, 杨震力, 张一泽, 马伟伟, 朱义凡, 周 昊

(1.国能浙江舟山发电有限责任公司,浙江舟山 316012;2.浙江大学 能源清洁利用国家重点实验室,杭州 310027)

在大力发展清洁能源的趋势下,火力发电作为产业支柱,在电力生产中仍发挥着灵活性调峰的重要作用。火电灵活性改造要求机组在低负荷(低于50%额定负荷)工况下能够平稳可靠运行。选择性催化还原(SCR)脱硝装置入口烟气温度降低是锅炉低负荷运行时存在的主要问题。SCR脱硝技术中催化剂工作温度在280~360 ℃范围内,机组低负荷运行使SCR入口烟气温度降低,导致生成硫酸氨或硫酸氢氨[1]。生成的铵盐会堵塞催化剂活性物微孔,造成磨损,降低催化剂活性,从而发生催化效率下降、氨逃逸增大等问题[2]。

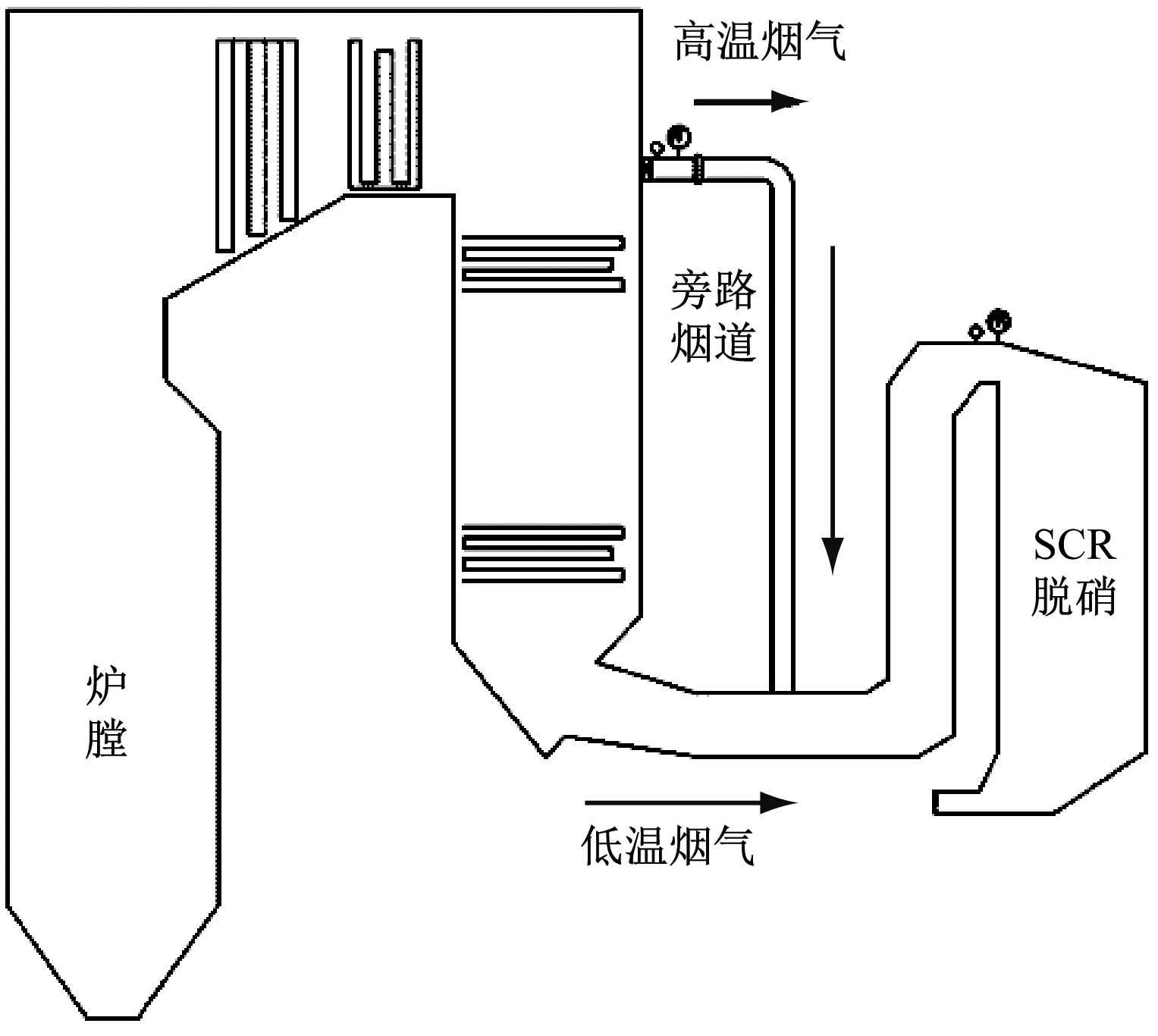

为解决上述问题,目前应用于低负荷脱硝技术的方案主要分为3类:烟气升温技术、宽温范围催化剂应用和SO3脱除技术。其中烟气升温技术的效果最为直接有效,通过省煤器分级、省煤器给水旁路、炉水循环、烟气旁路、尾部烟道加热、增设0号高压加热器等方式[3-5]提高低负荷运行时进入SCR脱硝系统入口的烟气温度,以满足催化剂的温度要求。烟气旁路技术应用广泛,详见图1,通过在高温再热器出口开设旁路烟道并抽吸高温烟气(其温度约为400~500 ℃)注入尾部主烟道内,高温烟气与低温烟气混合,提高了SCR脱硝装置入口烟气温度。

图1 烟气旁路技术示意图

但传统旁路烟道升温技术会产生以下不利影响:(1)大多采用横向射流的方式直接将热烟气通入主烟道中,导致混合效果差,烟气温度分布不均匀,两股烟气不能快速混合均勾,造成脱硝反应器内的烟气成分差异很大,严重影响脱硝效率[3];(2)若旁路烟道烟气挡板的密封性能不佳,旁路系统退出时仍有部分高温烟气从旁路烟道泄漏到反应器入口烟道,会降低锅炉效率。因此,在工程应用时需要对该技术进行优化。

笔者以某350 MW超临界机组锅炉尾部烟道为研究对象,通过数值模拟对旁路烟道改造热混合技术进行优化,对比不同方式的热混合效果以确定最优的改造方案,实现该锅炉在低负荷情况下和启停炉阶段SCR脱硝装置的安全可靠运行,为同类型锅炉提供参考依据。

1 研究方案

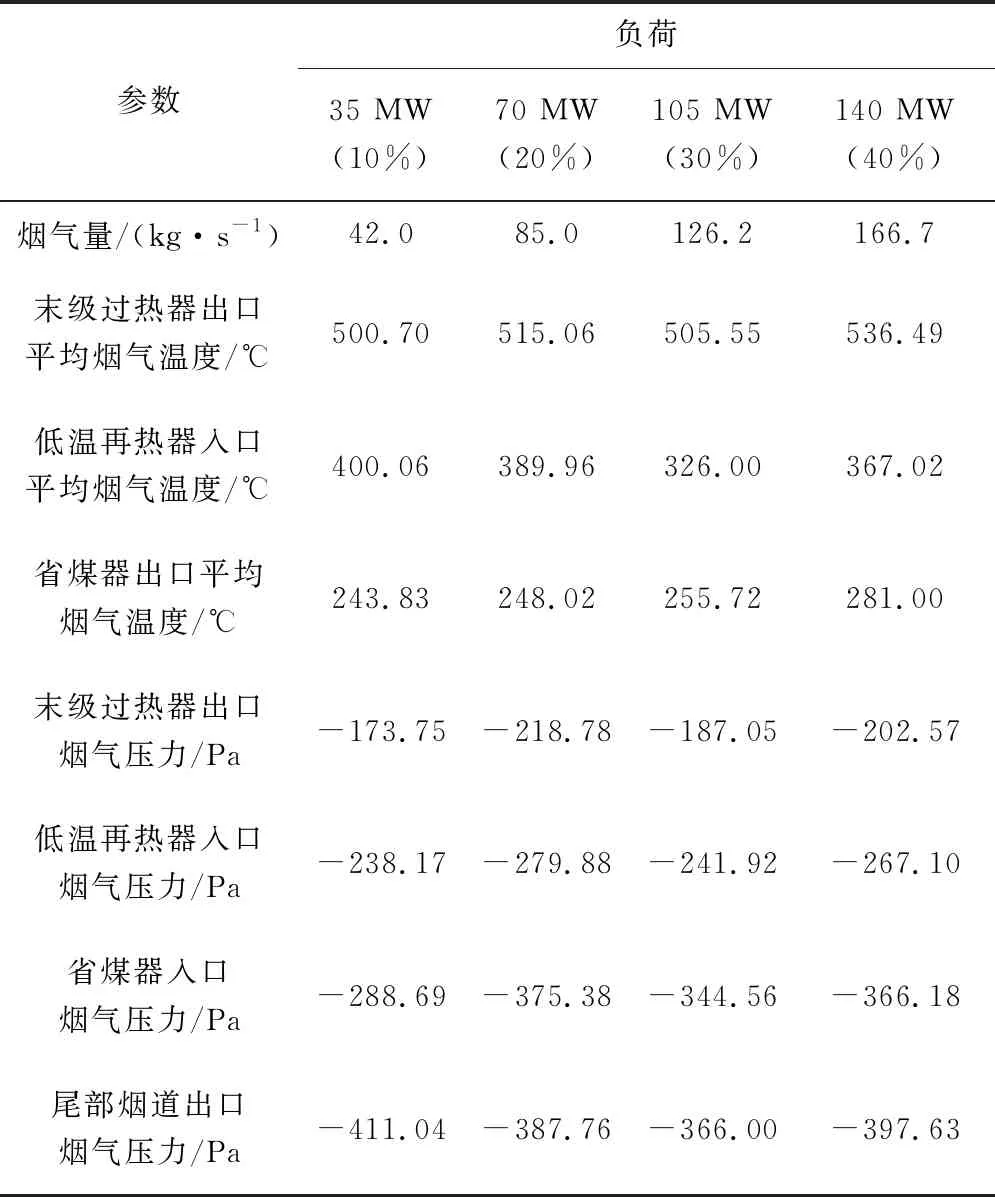

在火电调峰负荷变化的过程中,该机组出现烟气量降低、锅炉系统各段温度下降和压力改变的情况,具体参数波动详见表1。

表1 不同负荷下锅炉运行参数

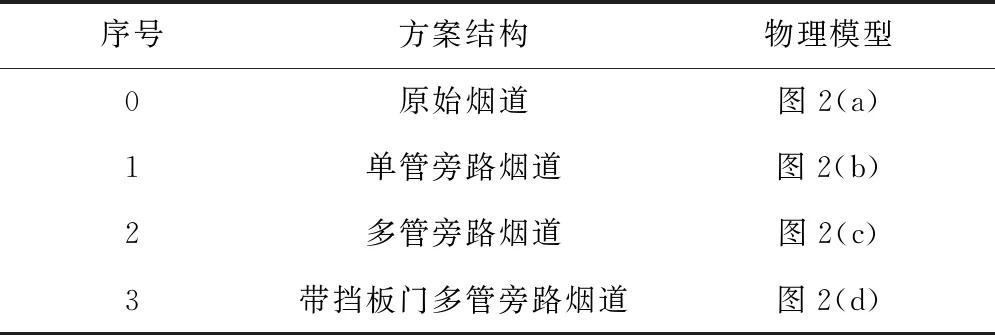

实测结果表明,锅炉负荷降低导致炉内烟道整体温度下降,SCR脱硝入口烟气温度无法满足正常工作范围。同时由于SCR脱硝催化剂对温度反应非常敏感,需要保证烟气进入SCR系统喷氨网格前温度及组分分布的均匀性。因此对高低温烟气的热混合方式进行优化研究。采用以下3种方案进行优化,详见图2和表2。

表2 优化方案及对应的物理模型

图2 物理模型

方案1是传统的单股射流注入主流的方式。射流受主流的裹挟作用较早发生偏转,无法将高温烟气穿透于整个烟道内。

方案2采用基于多点多管混合的方式将高低温烟气混合,以解决温度和组分分布不均的问题。

方案3采用主烟道设置挡板门的多点多管混合的方式,以增大主烟道阻力,提高旁路烟道对烟气的抽吸能力。

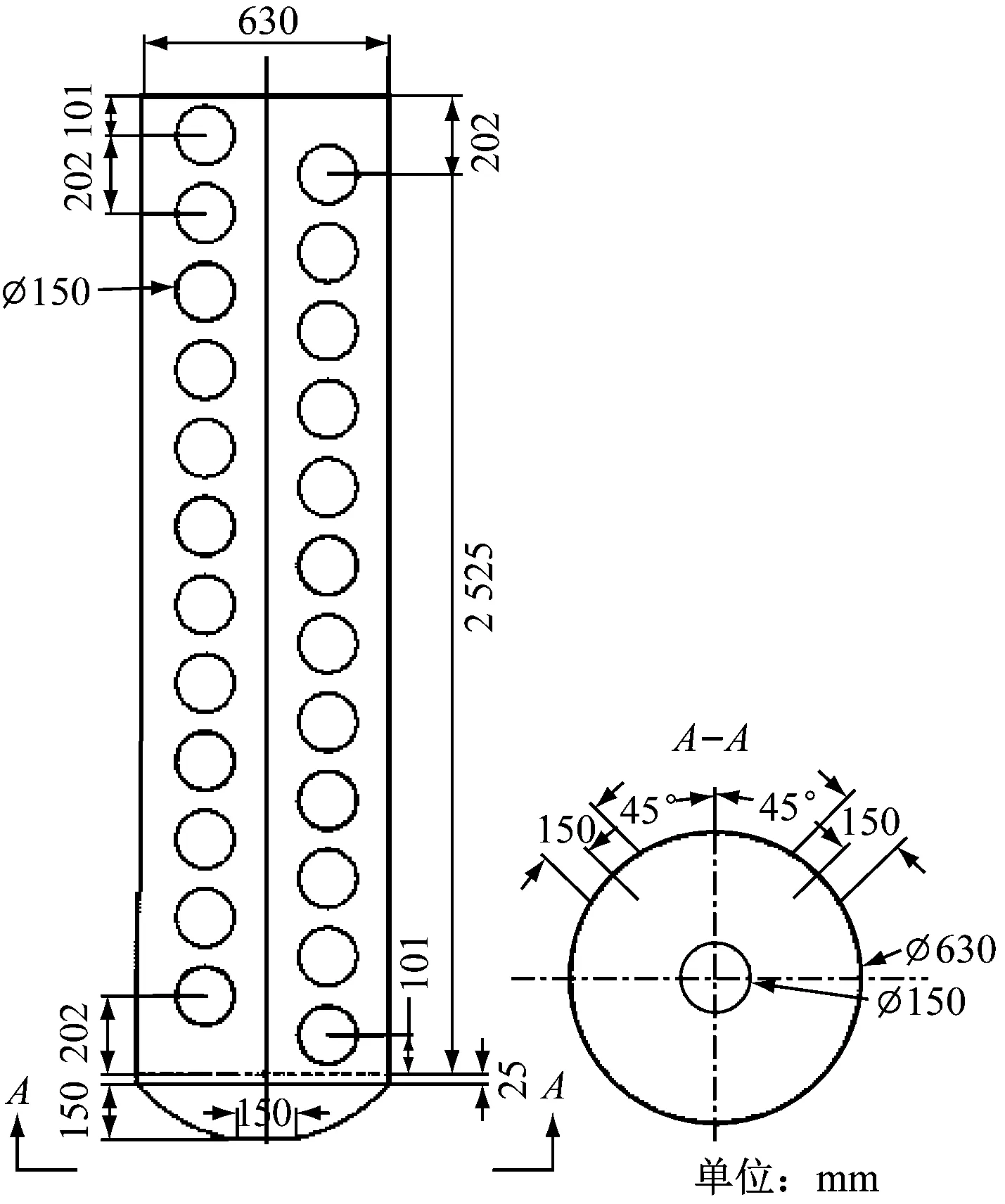

2 多管多点结构设计概念

多点为采用多孔射流的形式,使用穿孔管以保护高温烟气防止其过早偏转[6]。煤粉炉在低负荷下产生的烟气含有大量飞灰,高温烟气的灰颗粒撞击到低温的壁面上会沉积附着在表面[7],不断生长最后形成结渣,堵塞了射流管壁的开孔。因此,提出一种下端为圆底闷头开孔的新型多孔射流管。射流穿孔管详细结构和尺寸如图3所示,其中左侧为穿孔管主视图,右侧为穿孔管底部截面图。穿孔管壁上交错等间距开设两排射流孔,射流孔开设方向与中心线呈45°夹角,底部开设相同直径的射流孔,其作用是将高温烟气所含飞灰从下方射流孔吹出,防止堵塞。考虑到主烟道在水平方向具有一定的宽度,低温主流烟气对从射流管壁上喷出的高温射流具有裹挟夹带作用,导致射流过早偏移,无法保证高温烟气在水平方向的热量分布均匀。因此,进一步采用多管的形式将高温烟气输送到主烟道内,促进高低温烟气的均匀混合,以改善水平方向温度偏差。结合工程现场情况,多支管采用的布置方式是“前3后4”,共计7根,双排交错等距分布。每根支管的结构根据现场空间实地设计。多管方案的详细结构见图2(d)。但多弯头的多支管结构会导致旁路烟道阻力增大,不利于抽吸高温烟气,所以通过在主烟道内设置挡板门(方案3)来增大主烟道阻力,提高旁路烟道对烟气的抽吸能力。多孔射流管流量随射流方向沿程距离的增加而增大,射流孔射流速度增大,所喷出的高温烟气流量也增大。根据这一特点,目前该锅炉系统拟采用在主烟道上方设置挡板门的方式,且挡板门设置高度为主烟道高度的50%。

图3 多孔射流管示意图

3 模拟对象及计算方法

本次流场分析模拟范围为从高温末级过热器出口至SCR水平段入口的原烟道完整流动路径,包括三级低温再热器和省煤器,烟道2次弯曲。入口的烟道内截面尺寸(宽×高,下同)为9.7 m×7.45 m,旁路烟道截面尺寸为4.72 m×1 m,出口烟道截面尺寸为8.2 m×3 m。多孔射流管直径为0.63 m,管壁上开设射流孔,孔径为0.15 m,管长2.7 m,深入水平烟道深度90%,见图3。

模拟工作围绕3种不同方式开展,采用Gambit软件进行建模及网格划分,所建立的物理模型见图2。

采用商用软件ANSYS-FLUENT 2020 R2进行数值模拟计算,采用基于压力的求解器求解非线性控制方程。黏性模型选用带有标准壁面函数的standardk-ε模型。采用标准壁面函数处理边界层问题,将烟气视为不可压缩流体的稳态流动,忽略辐射换热的影响。

为确保后续模拟工作的可靠性,需要对低负荷运行时原始烟道内压降和温度降低的过程进行准确模拟。采用分段设置流体域的方式,对主烟道中的三级低温再热器和省煤器部分相同高度的流体域设置多孔介质层,多孔介质的动量方程具有附加的动量源项。源项由2部分组成:一部分是黏性损失项,另一部分是惯性损失项。

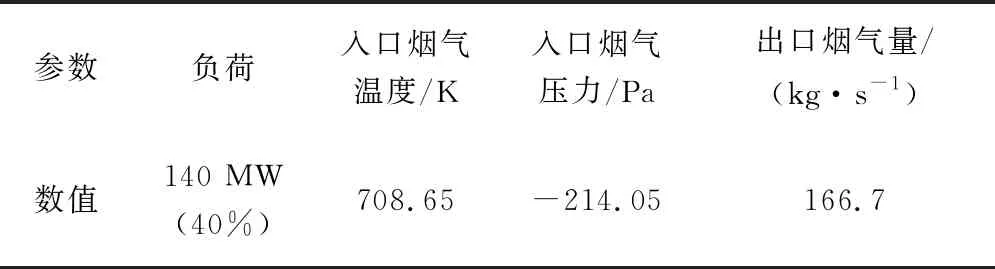

通过调节阻力系数,准确模拟原烟道部分压降。同时在该部分内部设置吸热源项以达到降低温度的效果。调整吸热源功率以达到实际测量温差结果。采用SIMPLE算法求解流场,采用二阶迎风格式离散对流项。根据电厂实测得到的40%负荷(140 MW)下的运行数据设置边界条件,详见表3。

表3 边界条件设置

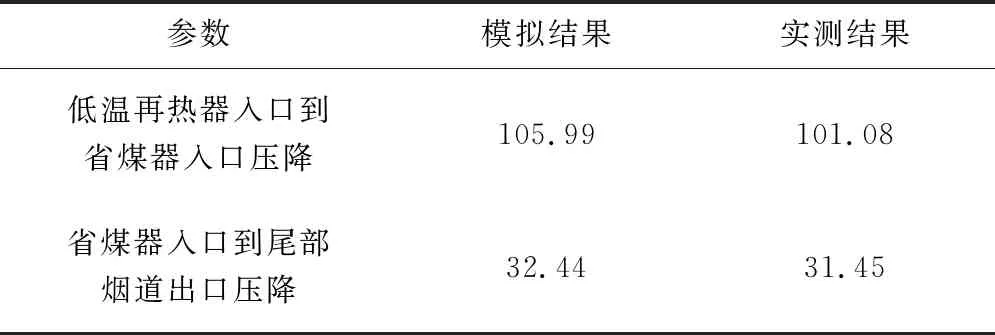

4 模型有效性验证

对原始烟道模拟结果和实测结果进行对比,如表4所示。将计算值与实测值进行比对,并计算两者误差。误差可由下式计算:

表4 模拟结果与实测结果的对比

(1)

式中:Δ为相对误差;Xn为模拟结果;XE为实测结果。

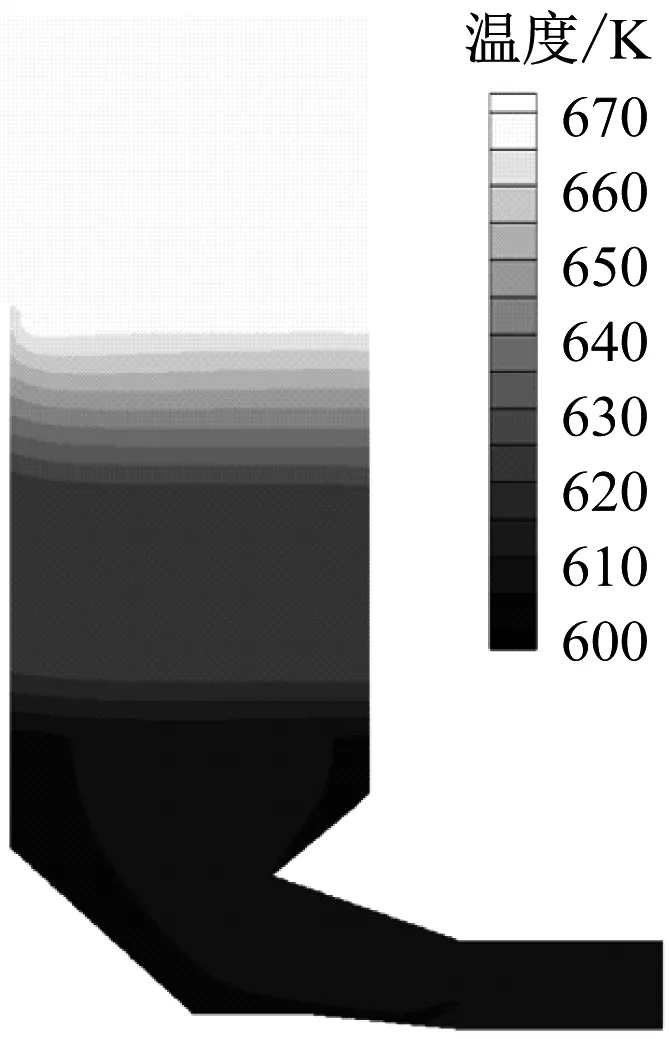

由表4可知,模拟结果与实测结果接近,误差在5%以内,满足实际研究的要求,表明模型设置有效。原始烟道烟气温度和压力分布云图如图4所示,可以直观地观察到温度和压力沿烟气流动方向发生明显变化。

(a) y=0 m中心截面温度分布

5 结果与分析

根据实际情况,旁路烟道改造位置与SCR入口弯头端相距较近,因此选取旁路烟道热混合后0.2 m、1.2 m、2.2 m和3.2 m 4个截面进行热混合特性的分析。

5.1 速度场分析

首先对高低温烟气热混合后的速度场进行分析,如图5所示。方案1单股射流与主流进行热混合的方式,会在主烟道上部形成低速区,并且随着混合距离的增加低速区不断增大。这是因为射流受到主流的干扰过早发生偏移,无法使得烟气穿透整个烟道,其形成的低速区是横流中射流的重要特征——反向涡旋对,会在流场中形成马蹄状区域[7],如图5(a)所示。反观多管旁路混合方式,在0.2 m截面处多支管和射流管多射流孔导致速度场分布相对复杂。由于多支管的阻力作用较大,主烟道整体速度降低,主流受到多支管的影响在每一个支管处发生圆柱绕流,阻碍了主流的流动,在管壁后出现部分低速区,而在支管间形成高速区,如图5(b)所示。增设挡板门后,在0.2 m截面处高速区明显增大,表明受挡板门影响,主流阻力增大,流通截面缩小,使得速度增大。对比图5(b)和图5(c)在1.2 m后的速度分布,发现增设挡板门后,在同一位置速度场分布更为复杂。

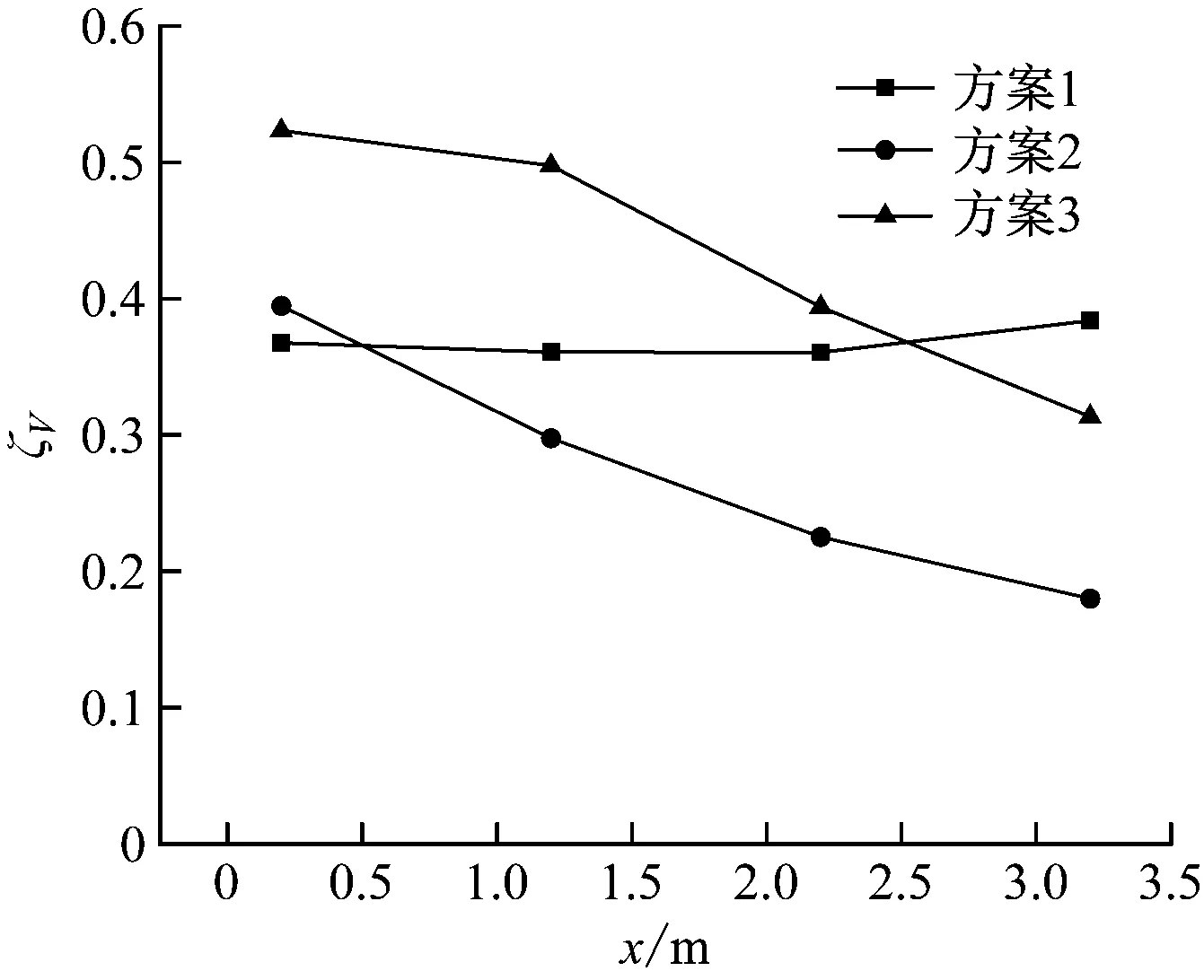

0.2 m

为了量化截面内速度场分布的不均匀性,引入速度偏差系数ζV,通过导出每个截面的节点速度数据,结合式(2)和式(3)计算上述方案中截面的速度偏差系数。计算结果如图6所示。由图6可知,在0.2~3.2 m范围内,方案3增设挡板门的多管旁路混合方式的速度偏差系数从0.52降至0.31,方案1的速度偏差系数几乎保持在0.36左右,而方案2的速度偏差系数从0.39降至0.18。由此可见,方案3的速度场扰动最为强烈。

图6 不同方案的速度偏差系数

(2)

(3)

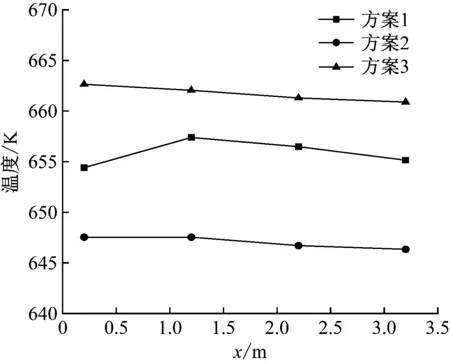

5.2 温度场分析

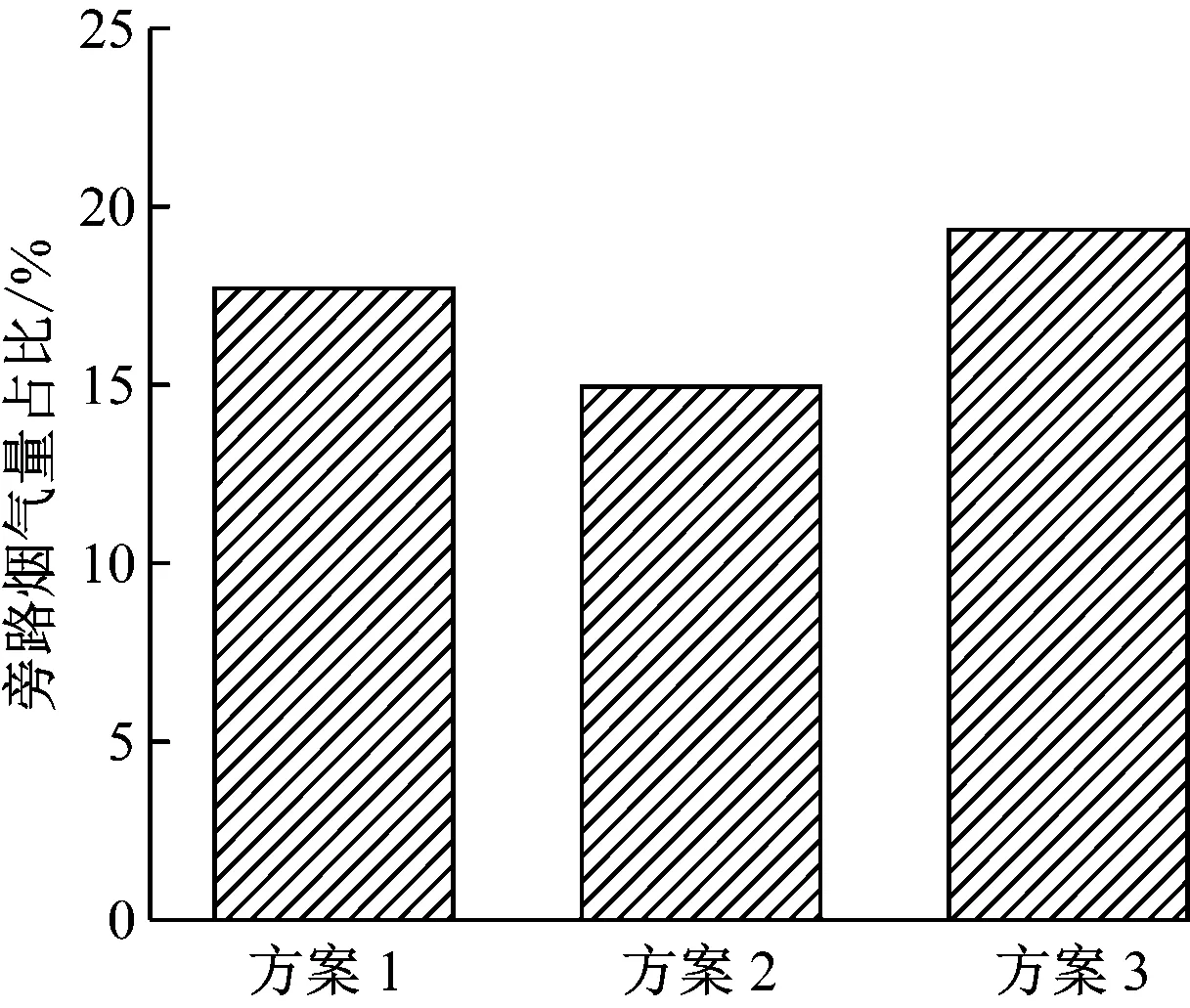

统计3种方案在热混合后4个截面的升温结果和旁路烟道抽吸高温烟气量占入口烟气量的比例,结果分别如图7和图8所示。方案3的面均温度最高,4个截面温度都高于660 K。流量统计结果显示,单管旁路、多管旁路抽吸烟气量占比分别为17.94%和14.95%,主烟道增设挡板门后的多管多点混合方式抽吸烟气量占比最多,为19.36%,这与升温效果变化一致。

图7 不同方案的升温结果

图8 不同方案的旁路烟气量占比

对高低温烟气热混合后的温度场进行分析,如图9所示。根据水平烟道温度分布情况,方案1单管旁路烟道高温集中于烟道上部,在烟道下部存在明显的局部低温区,这是因为射流在主流中发生偏转,形成剪切涡对[8],在水平方向主流卷吸高温烟气,导致高温烟气无法抵达烟道下部。方案2多管旁路烟道高温聚集在中心位置,表明穿孔管对高温烟气具有保护作用,防止其过早发生偏转,使其在竖直方向均匀分布。在水平方向上由于各直管弯曲程度不同,流量分布存在偏差。随着混合距离增加,温度场分布逐渐均匀。在主烟道增设挡板门后,主烟道阻力增大截面的高温区面积明显增大,表明旁路烟道抽吸烟气量增加,水平方向低温区消除。主流经过前后交错的多支管结构后与射流孔中喷出的高温烟气发生强烈的对流换热。

0.2 m

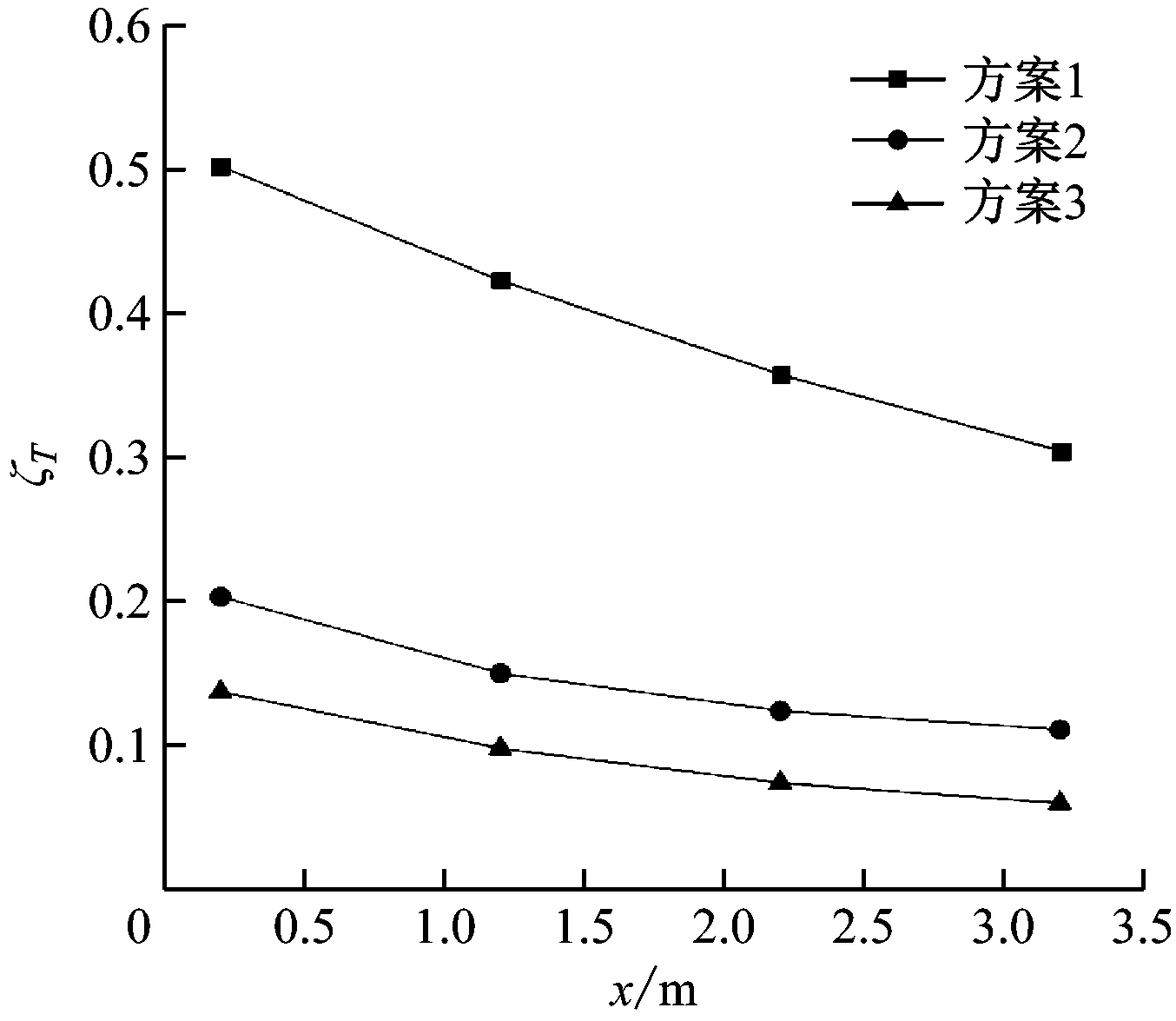

通过导出每个截面的节点温度数据,引入无量纲参数ζT来衡量烟道内截面的温度分布不均匀程度。该参数是基于测量面内所有测点时均温度的整体评价,其有效性已在文献[7]、文献[9]和文献[10]中通过实验验证。根据式(4)~式(6)计算各截面温度不均匀系数ζT。

(4)

(5)

(6)

比较3种方案的截面温度不均匀系数(见图10)可知,单管旁路烟道的温度不均匀系数比多管旁路烟道高,这是因为前后交错多管的存在使得主流在经过热混合段时,在每一根多管处发生扰流,增强了其与从射流孔喷出的高温烟气的对流换热效果。增设挡板门后温度不均匀系数继续降低,表明使主烟气通过多孔射流下部的大流量区域有助于进一步提高混合的均匀性。由图10还可知,在0.2 m截面,温度不均匀系数从方案1的0.502降低至0.138,降幅达到72.51%。因此,结合主烟道挡板门使用多管旁路烟道模型的温度分布更为均匀,热混合效果更佳。

图10 不同方案的温度不均匀系数

6 工程应用

根据模拟计算优化的结果,对国能浙江舟山发电有限责任公司的350 MW超临界机组锅炉系统进行旁路烟道工程改造。图11为旁路烟道全景图。图12和图13分别为旁路烟道下部分支管的侧视图和主视图。该机组尾部烟道分为A和B两侧。A、B两侧烟道结构呈对称设计,因此旁路烟道同样按对称结构进行改造。按照方案3中挡板门设置的位置在主烟道内安装挡板门。

图11 旁路烟道工程改造全景图

图12 旁路烟道分支管侧视图

图13 旁路烟道分支管主视图

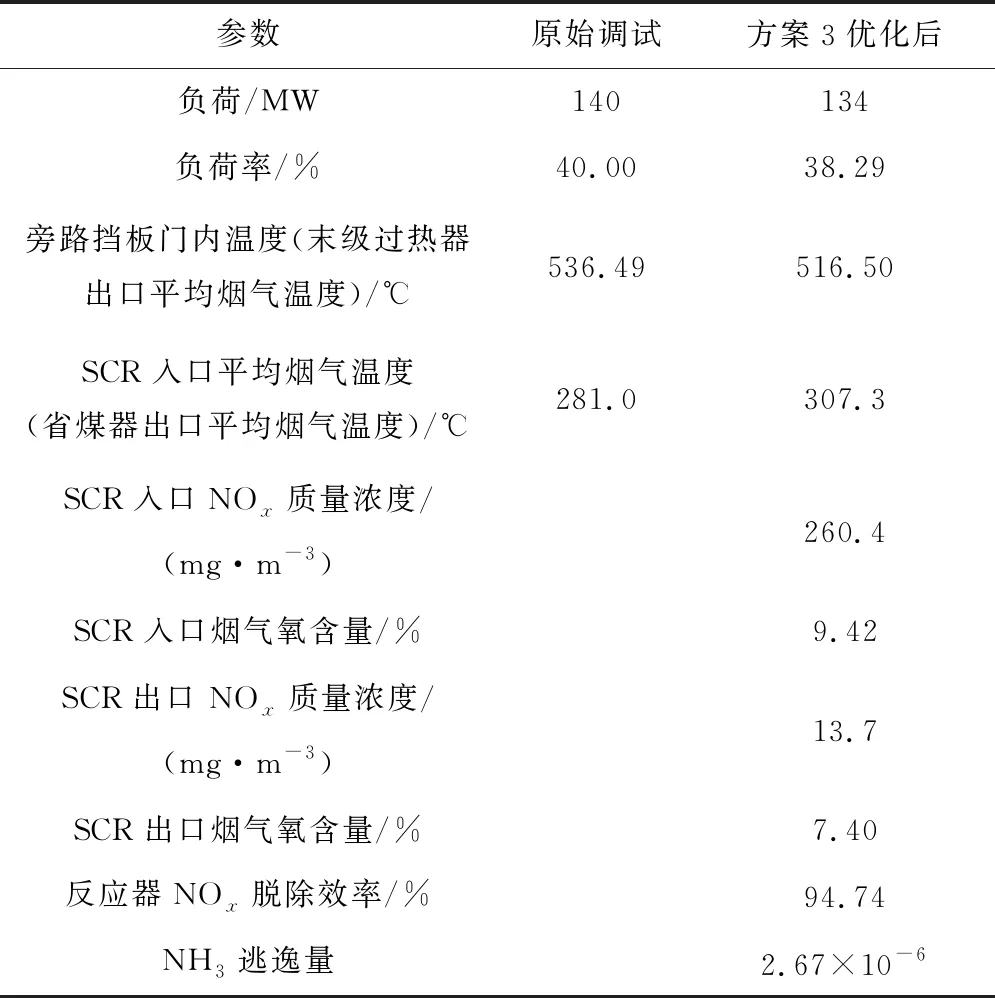

在启炉过程中对旁路系统进行调试。主烟道挡板门开度与方案3保持一致。负荷为134 MW(38.29%)时的测量结果如表5所示。由表5可知,在基本相同负荷下,按照方案3设计的旁路烟道投运后,SCR入口平均烟气温度升高至307.3 ℃,升高了26.3 K,升温效果显著,满足SCR系统运行的温度范围。SCR出口NOx质量浓度为13.7 mg/m3,NH3逃逸2.67×10-6,符合国家排放标准。

表5 优化后方案结果与原始调试结果的对比

7 结 论

(1) 通过使用提出的多孔射流管结构,基于多管多点热混合的方式,有效改善原本单股射流热混合后烟道内纵向温度分布不均的问题。增设主烟道挡板门后,显著提高了旁路烟道抽吸高温烟气的能力,进一步消除因多支管流量分布不均引起的水平温度偏差。

(2) 在0.2 m截面,3种方案的温度分布不均匀系数ζT从0.502降低至0.138,降幅为72.51%,实现了对火电机组烟气旁路热混合升温技术的优化。将优化后的方案应用于工业生产,在40%负荷下SCR入口烟气升温26.3 K,有效解决了因低负荷SCR入口烟气温度过低而导致的污染物排放超标问题。