国产耐电晕聚酰亚胺薄膜在变频牵引电机上的应用研究

王文进, 陈红生, 梁西川, 薛长志

(中车株洲电机有限公司 电气绝缘技术湖南省重点实验室,湖南 株洲 412000)

0 引 言

变频牵引电机具有节能、结构简单、调速方便等优点,其安全性和可靠性直接影响动车的运行。变频调速牵引电机受PWM逆变器控制,由于电机受到逆变器输出的高频、快速变化电压的冲击,其绝缘受到电应力的影响,电机绕组易产生局部放电,从而加速变频电机绝缘劣化,造成绝缘过早失效[1-4]。

为保障变频牵引电机的长期稳定运行,对绝缘结构及材料提出了更高要求。美国杜邦公司于20世纪90年代开发出耐电晕聚酰亚胺薄膜(型号为Kapton@CR),日本钟渊公司也于2005年左右开发了耐电晕聚酰亚胺薄膜产品(型号为Apical@CR),这两款耐电晕聚酰亚胺薄膜(以下简称耐电晕薄膜)能大幅提高电机匝间绝缘的耐电晕放电能力,延长绝缘结构老化寿命[5-6],已被广泛应用于变频牵引电机绝缘。但耐电晕薄膜作为变频牵引电机匝间绝缘的关键材料,目前还没实现批量国产化替代,长期以来仍依赖进口。

为打破国外公司在高端聚酰亚胺薄膜领域的垄断,国内不少薄膜专业生产厂家和应用企业以自主研发为使命,积极开展变频牵引电机用耐电晕薄膜的国产化应用研究工作,经过多年的发展,已经取得了重大进展[7-9]。中车株洲电机有限公司联合中车内部配套聚酰亚胺薄膜制造企业开展了耐电晕聚酰亚胺薄膜的国产化研究,并取得了成功[10]。本研究从耐电晕薄膜性能、电磁线性能、线圈成型工艺性等方面对比了国产耐电晕薄膜与同类进口薄膜的综合性能,为变频牵引电机的批量应用提供参考。

1 试 验

1.1 耐电晕薄膜性能测试

耐电晕薄膜的常规性能按GB/T 13542.2—2009《电气绝缘用聚酰亚胺薄膜》进行检测。薄膜的耐电晕性能按T/CEEIA 438—2020《电气绝缘用聚酰亚胺薄膜技术要求》进行检测,测试条件:脉冲波形及极性为双极性对称方波,脉冲频率为20 kHz,脉冲上升沿时间(负载)为100 ns,脉冲占空比为50%,脉冲电压(UP-P)为2.0 kV,温度为室温。薄膜热老化性能按GB/T 11026.1—2003《电气绝缘材料 耐热性第1部分 老化程序和试验结果的评定》进行检测,选取中温点280℃,对薄膜进行1 000 h热老化试验,将薄膜的拉伸强度和电气强度作为评价指标。

1.2 耐电晕薄膜电磁线性能测试

委托电磁线生产厂家制备耐电晕薄膜电磁线,采用的耐电晕薄膜厚度为0.038 mm,薄膜叠包率为53%,电磁线的导体尺寸为2.5 mm×6.3 mm,标称的双边绝缘厚度为0.21 mm。

电磁线的常规性能按GB/T 4074—2008《绕组线试验方法》要求进行检测。热冲击性能:将电磁线的窄边弯曲,进行10个周期的试验,每个周期试验包括在240℃的烘箱中烘焙2 h,取出试样冷却至室温。

电磁线的耐电晕性能按GB/T 21707—2018《变频调速专用三相异步电动机绝缘规范》进行检测,试样示意图见图1。有间隙结构试样的距离为0.5 mm。测试条件:脉冲波形及极性为双极性对称方波,脉冲频率为5 kHz,脉冲上升沿时间(负载)为100 ns,脉冲占空比为50%,脉冲电压(UP-P)为6.0 kV,温度为200℃。

图1 电磁线耐电晕试样Fig.1 Sample of magnet wire for corona-resistant test

电磁线的局部放电性能在重复方波电压下测试,借助重复方波测试系统完成,试验设备接线示意图见图2。

图2 重复方波测试系统Fig.2 Repetitive square voltage test system

1.3 耐电晕薄膜电磁线应用性能

将耐电晕薄膜电磁线绕梭、涨形,制得线圈如图3所示。检测线圈鼻部每匝电磁线的击穿电压,定量分析电磁线绝缘层的受损情况。

图3 线圈模型Fig.3 Coil model

1.4 样机验证

按照电机产品正常工艺流程完成某型号电机的制备,在生产工序中进行相对应的绝缘性能检测。

2 结果与分析

2.1 耐电晕薄膜性能

2.1.1 常规性能

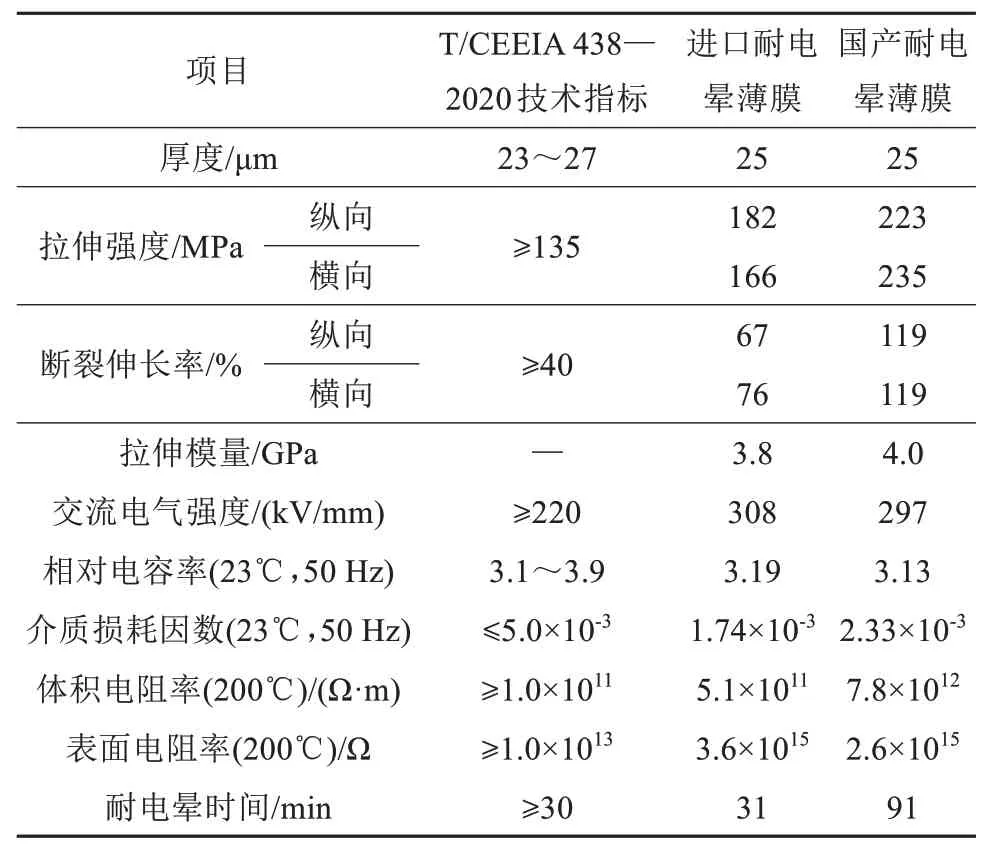

国产耐电晕薄膜和进口耐电晕薄膜的常规性能试验结果见表1。

表1 耐电晕薄膜的常规性能Tab.1 General properties of corona-resistant films

从表1可以看出,国产耐电晕薄膜的耐电晕性能优于进口耐电晕薄膜,同时具备优异的拉伸强度及断裂伸长率。国产耐电晕薄膜的力学性能明显优于进口耐电晕薄膜,原因与制备薄膜的亚胺化方式有关。国产耐电晕薄膜采用化学亚胺化法制备,而进口耐电晕薄膜采用热亚胺化法[11]。聚酰亚胺的两种亚胺化路线如图4所示,在热亚胺化法中,加热前期为聚酰胺酸的亚胺化和断链反应同步进行,加热后期为聚酰胺酸的亚胺化与端基重聚合(恢复分子量)同步进行,不仅会导致分子结构不均匀,而且还会因为“热亚胺化动力学中断”现象使得亚胺化程度受限。在化学亚胺化法中,首先是聚酰胺酸的羧酸基团由于生成混合酸酐被封锁,不会出现热亚胺化过程中的分子量下降和平衡化,此外还能避免水解反应,因此更利于获得均匀一致的高分子聚合物,从而使薄膜具备优异的力学性能。

图4 聚酰亚胺的两种亚胺化路线Fig.4 Two imidization routes of polyimide

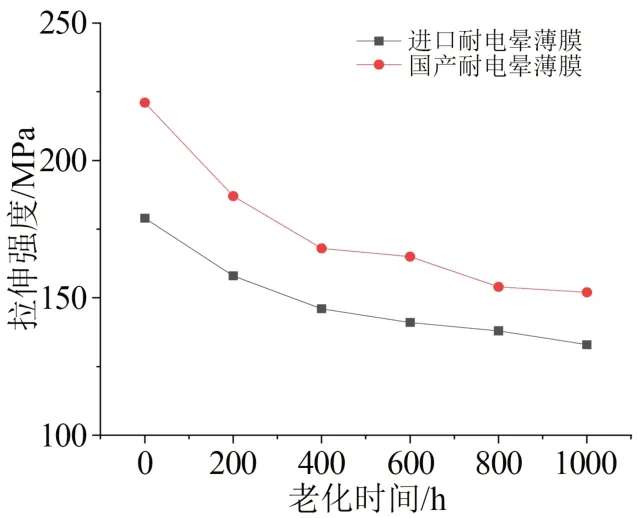

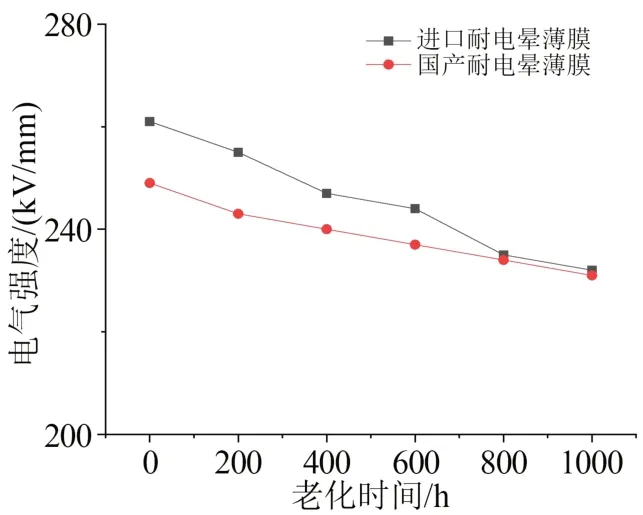

2.1.2 热老化性能

国产耐电晕薄膜和进口耐电晕薄膜热老化过程中,拉伸强度和电气强度变化分别如图5和图6所示。从图5~6可以看出,两款耐电晕薄膜的性能下降趋势接近,表明两者的耐热性和热稳定性水平相当,但在相同老化条件下,国产耐电晕薄膜的性能绝对值更高。

图5 耐电晕薄膜的拉伸强度(纵向)Fig.5 Tensile strength (longitudinal) of corona-resistant films

图6 耐电晕薄膜电磁线的电气强度Fig.6 Electric strength of corona-resistant film magnet wire

2.2 电磁线性能

2.2.1 常规性能

耐电晕薄膜电磁线的常规性能见表2,从表2可以看出,国产耐电晕薄膜电磁线的拉伸附着性、击穿电压、热冲击性能与进口耐电晕薄膜电磁线水平相当。

表2 耐电晕薄膜电磁线的常规性能Tab.2 General properties of corona-resistant film magnet wire

2.2.2 耐电晕性能

基于电机中线圈的电磁线相邻两匝间可能存在两种不同结构:槽内直线部分的无间隙结构和端部的有间隙结构,对耐电晕薄膜电磁线开展无间隙结构和有间隙结构的耐电晕寿命分析,结果如图7所示。

图7 电磁线的耐电晕寿命Fig.7 Corona resistance life of magnet wire

从图7可以看出,对于同一种耐电晕薄膜电磁线,有间隙结构的耐电晕寿命均比无间隙结构的高;对于相同结构试样,国产耐电晕薄膜电磁线的

耐电晕寿命均高于进口耐电晕薄膜电磁线,这与两种薄膜的耐电晕性能趋势一致。

2.2.3 局部放电性能

对比测试了10 kHz高频下国产耐电晕薄膜电磁线和进口耐电晕薄膜电磁线的局部放电起始电压(PDIV)值,试验结果见图8。从图8可以看出,在同等条件下,方波脉冲电源的上升沿时间越小,电磁线的PDIV会越低;同等条件下国产耐电晕薄膜电磁线的PDIV高于进口耐电晕薄膜电磁线。

图8 电磁线在不同上升沿时间下的PDIV值Fig.8 PDIV values of magnet wire at different rising edge times

研究表明,变频器与变频电机的阻抗不匹配会导致电机端部产生过电压,此过电压在变频电机的定子绕组中分布不均匀,当过电压大于局部放电起始电压的时候,将可能出现局部放电现象,局部放电会使得变频电机绝缘材料不断破坏,从而导致绝缘失效[12-13]。

2.3 耐电晕薄膜电磁线应用性能

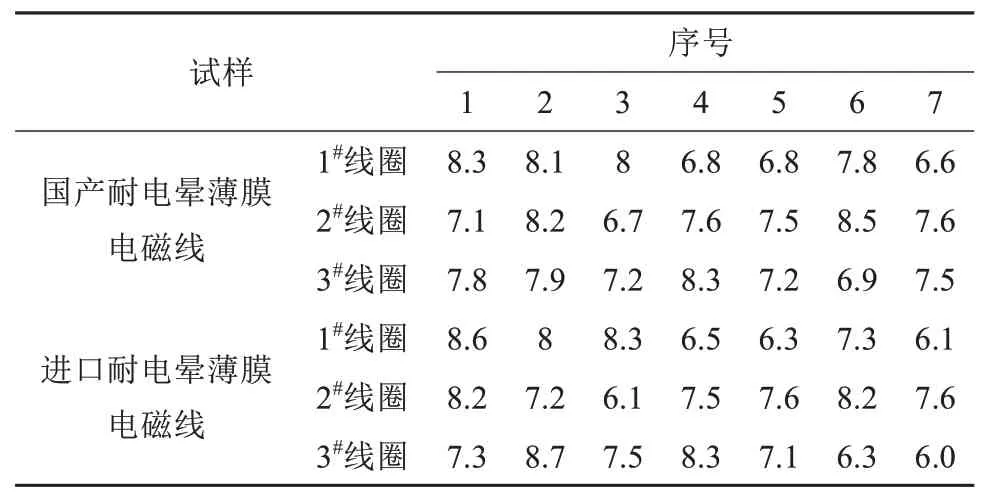

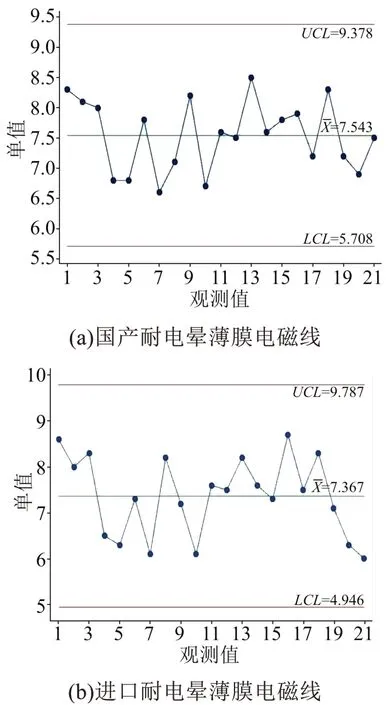

考虑在线圈涨形过程中,线圈两端鼻部的形变较大,绝缘层挤压受力也较大,通过检测线圈鼻部电磁线的击穿电压来定量分析绝缘层的受损情况。分别采用国产耐电晕薄膜电磁线和进口耐电晕薄膜电磁线制备相同线圈,对其鼻部位置的电磁线的击穿电压进行检测,试验结果见表3,统计结果见图9。从图9可以看出,国产耐电晕薄膜电磁线试制的线圈鼻部击穿电压极差为1.7,低于进口耐电晕薄膜电磁线试制的线圈鼻部击穿电压极差2.7,表明国产耐电晕薄膜具备优异的线圈成型工艺性,完全满足牵引电机的应用要求。

表3 线圈鼻部位置电磁线的击穿电压Tab.3 Breakdown voltage of the magnet wire at the coil nose position kV

图9 线圈鼻部位置电磁线的击穿电压统计分析Fig.9 Statistical analysis of breakdown voltage of the magnet wire at the coil nose position

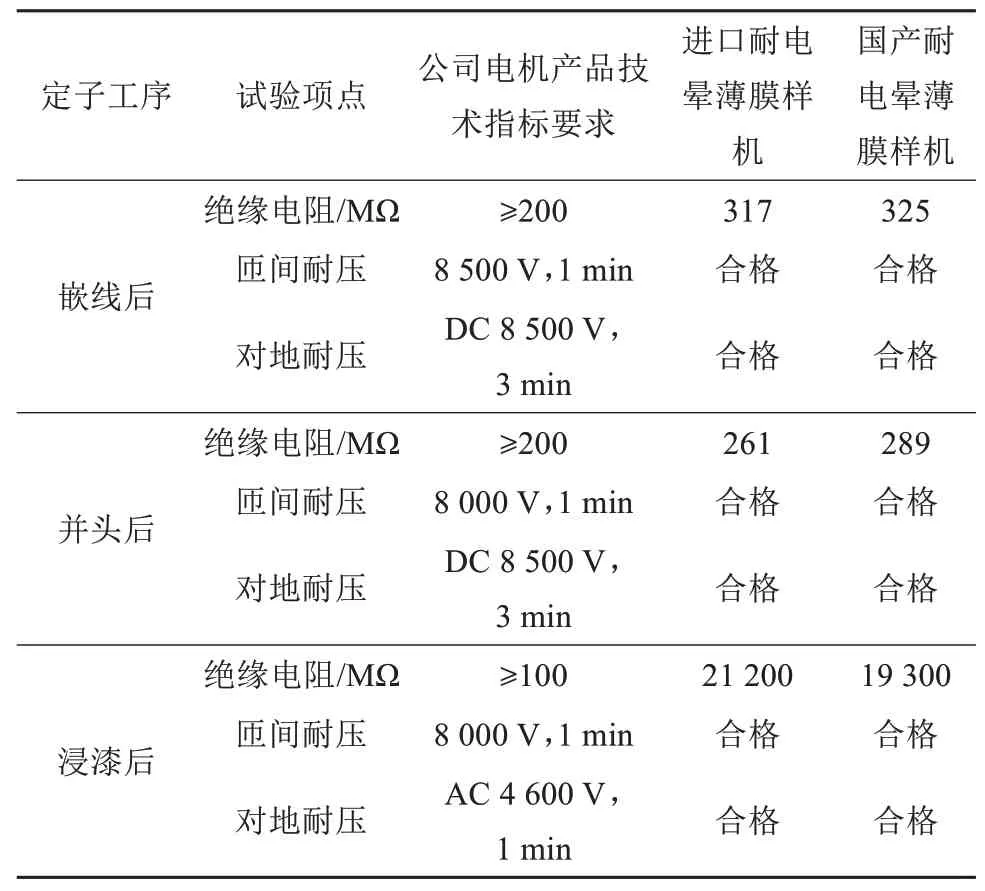

2.4 样机验证

样机试验结果见表4。从表4可以看出,采用国产进口耐电晕薄膜和耐电晕薄膜制备的样机均满足各项性能指标要求。

表4 样机试验结果Tab.4 Test results of motor

3 结 论

(1)国产耐电晕薄膜相比进口耐电晕薄膜,具备更好的力学性能、耐电晕性能以及耐热性能。

(2)国产耐电晕薄膜电磁线与进口耐电晕薄膜电磁线的常规性能相当,且具备更高的耐电晕寿命和PDIV值。

(3)国产耐电晕薄膜电磁线具备优异的线圈成型工艺性,由其制备的样机各项性能完全满足指标要求。