基于柔性单元建设方案的设计应用

孙大伟 黄少龙

(中航工业庆安集团有限公司2厂,西安 710077)

1 柔性单元的建设现状

柔性单元于2021年完成建设,已经完成了招标并进行了大量的前期技术准备工作。柔性单元主要服务于X10、X20、X15等机型核心零件的产出,而这几种机型作动器产品的结构具备很强的工艺成组性。为满足逐年递增的任务量,解决产出瓶颈,满足配套需求,需建设柔性生产单元[1]。

2 柔性单元的建设方案

2.1 建线原则

项目筹建前期,团队调研了7家航空航天企业10条柔性生产单元的建设情况,结合各家经验梳理了庆安建设柔性单元的原则。

原则一,能够切实解决产能瓶颈。庆安建设柔性单元必须要切实解决产能瓶颈,助力企业产出,杜绝项目变成演示工程。

原则二,进线零件具备一定产量。线内零件产量过少,柔性线无法高效运行,柔性单元建成后大部分时间处于停工状态,且产量过低会导致进线成本大于柔性线运行后带来的收益。

原则三,进线零件制造成熟度高。若制造成熟度低,会导致产出过程不稳定。柔性生产线运行后不能频繁停工,自动化柔性线停工调整、换产难度大。产线的运行包含很多加工工序和加工内容,且换产需要的准备工作、机床和机械臂的调整工作很多,频繁停工不能发挥柔性线持续、高效的运行特点[2]。

2.2 建设指标

分析行业现状和生产线的自身需求,建设柔性单元必须满足年产16 250件零件、设备利用率不低于80%、120 h连续加工且无人值守,一次质量通过率不低于90%等指标。

2.3 进线零件的选择

一方面,基于建线原则一分析。生产单位面临的产能瓶颈主要有钢件的铣削能力、磨削能力及电加工能力3类。其中,钢件的铣削能力紧迫度最高,建设柔性单元需要先解决钢件铣削能力的产能瓶颈。

另一方面,基于建线原则二和建线原则三分析。从钢件的铣削能力中选择具备一定产量且制造成熟度高的零件进线。基于工艺成组性分类原则,钢件铣削产量最大的零件为旋转作动器壳体。旋转作动器壳体的零件任务量从2017年到2020年逐年递增,2020年生产任务为9 072件。按照机型发展规律来看,未来任务量会逐年递增。

旋转作动器壳体类的零件在公司已经发展十多年,加工方法、工艺流程、生产管理已经稳定、成熟,应用的产品多数(X10、X20机型)已经转P型正在批量交付,制造成熟度相对较高。选择旋转作动器壳体作为首先进入柔性单元的零件较为合适,其中以X10、X20机型为主,主要包含42种零件[3]。

旋转作动器壳体类的加工能力,如图1所示

图1 旋转作动器壳体类的加工能力

2.4 加工现状

旋转作动器壳体的厂内铣削内容主要包括7部分,分别为铣一侧耳片(A),铣另一侧耳片(B),铣外形、一侧内腔、筋板并刻箭头(C),铣另一侧内腔和刻箭头(D),钻孔(E),锪孔(F),刻字(G)。

以204车间的4台立加为主来加工上述工序。由于生产任务大幅提高,无法满足产能需求。为提高产能,204车间的M35车铣复合以及多个车间的立加(2台201、1台205、1台206)协助加工。

2.5 进线可行性分析及关键技术验证

2.5.1 工艺流程的标准化

进线的42种零件为结构相似件,但是由于相似零件的设计员不同,设计图纸要求不同,工艺员不同,工艺路线、工艺方法各不相同,导致结构相似零件的生产方式不同[4]。

2.5.2 加工刀具分析

经过工艺标准化工作,铣削工序使用的刀具主要为通用铣刀,刀具数量少,刀具通用性、互换性强,对刀库、刀具准备要求不高,利于建单元。唯一的技术难点在确定刻字工序所用的0.5 mm铣刀寿命,为此项目团队进行了寿命验证工作,同时采用气动增速刀柄,将刀具转速提高到50 000 r·min-1。经调试,最终所选刀具的寿命完全能够满足120 h无人值守运行的要求。一把0.5 mm铣刀能够完成240多个零件的刻字加工。

2.5.3 尺寸精度分析

经过工艺标准化工作,铣削工序的尺寸测量方式以“卡尺+R规+三坐标”为主,精度要求适中,合格率高,适合建单元。

旋转作动器壳体的公差等级如下。

长度尺寸:±0.05 mm、±0.07 mm、0.14 mm、±0.10 mm、±0.15 mm、0.20 mm、±0.20 mm、±0.31 mm、±0.37 mm(0.10 mm及以上)。

角度尺寸:±15′、±20′、±30′(30′及以上)。

倒角倒圆尺寸:0.4 mm、±0.2 mm、±0.3 mm、±1.0 mm、±2.0 mm(0.4 mm及以上)。

粗糙度 :1.6 μm。

2.5.4 夹具分析

夹具决定了所选零件能否顺利进线。柔性单元120 h的运行过程全程无人参与,且所选零件的加工内容涵盖了零件的6个方向,所以在线内需要实现自动装夹、自动翻转、自动换型及自动除屑,同时要保证足够的精度,对夹具的要求极高[5]。

项目团队进行了详细的方案设计和实物验证过程,在此仅对经过验证的4种方案的结果进行分析。

方案1:液压夹具方案,即自制夹具本体、安装座、外购油缸、管路及保压阀门,组装后试加工。该方案压力可调,可以适应机床和三坐标的不同要求。行程范围大,一套夹具可以兼容多种零件。压力极限范围大,根据切削力的不同,可以柔性设置不同的涨紧力。但是,该方案的液压系统需要保养,油泵系统的质量会制约夹具寿命。夹具种类的切换存在一个关键零部件——保压阀门,其质量和寿命会制约夹具的装夹效果,需要进行耐久实验验证。此外,保压阀门周围的环境质量会影响夹具切换,必须保持清洁无铁屑,因此需要在位置机床平台上设计专门的清洁装置。

方案2:模块化组合夹具方案,即自制底座、心轴、定位块、外购模块化压板,组装后试加工。该方案采用模块化结构,夹具整体柔性度高,后期拓展性好。定位方式是传统的一面两销结构,6个方向自由度限制稳定、可靠。但是,该方案结构复杂,为实现线内42种零件的混线生产需要配备300多个模块。夹具上不同模块与零件之间的间隙可能积累铁屑,给夹具换产带来风险。一套夹具包括地板和3个模块,每次装夹前需要先完成模块的安装再装夹零件,会影响生产节拍。

方案3:随行夹具方案,即自制心轴、外购零点定位器进行试加工。夹具刚性好,定位结构稳定、直接。装夹方向的切换是各个方案中最简易的方案,有利于零件换产。但是,该方案夹具配套的随行心轴的数量与无人加工的时间成正比,120 h无人值守需要250+的心轴。此外,进线前需人工将心轴与零件预安装,进线前的准备工作量大。

方案4:成品夹具,即向德国夹具厂家汉伯格采购成品夹具。成品夹具是经过各个厂家多年使用验证的,稳定、可靠。整套夹具由零点定位器、过度盘以及汉伯格夹具构成,只有过度盘是自制,其他全部采购成品,整体结构简单、可靠且寿命长。但是,它的成本高昂,成本接近所能承受的极限。此外,它的柔性度差,只能解决目前的42种零件,其他零件适用此夹具的可能性不大[6]。

检测设备选型时,基于单元内加工零件的检测需求,提出检测设备的选型方案,经设备厂商(海克斯康、蔡司、温泽等)调研及交流,结合现场三坐标的使用效果确定技术要求及推荐的机型(蔡司776)。

针对检测设备和机加设备工装共用形成完整方案。4类验证方案中,除组合夹具方案无法调整夹紧力,其余均可根据检测要求柔性调整夹紧力,满足企标对检测装夹的要求。

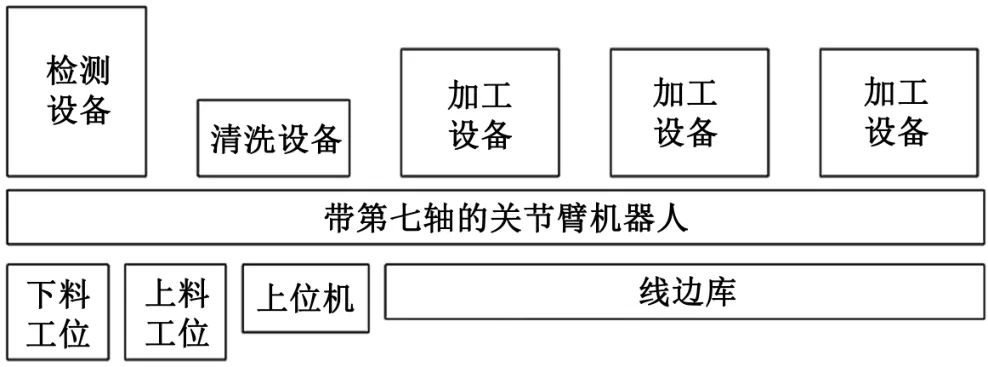

2.6 整体方案设计及优化

基于核心技术验证和各供应商方案的分析,项目团队汇总各家方案优势详细分析了加工节拍、自动化流程以及电器电路等方面,完成了单元的最终场景设计。柔性生产单元布局,如图2所示。

图2 柔性生产单元布局

3 柔性单元的建设效果

单元建成后,加工过程全流程闭环管控,2名工人一次准备,120 h无人值守,完成42种零件的混线加工及检测,具备加工、清洗、检测、生产节拍控制、流程数据跟踪、刀具寿命监控以及零件超差预警等功能,解决产能瓶颈的同时,建成同行业中高水准的柔性生产单元。

4 结语

自动化生产线要满足多品种、小批量生产要求最重要的工作不是建设适合的产线,而是建成后如何高效利用,使之成长为柔性线。配置专业团队持续扩展进线零件的种类,研究适应性更好的标准化工装,提高中央刀库的利用效率,研究提高设备利用率的动作执行方案及满足自动化加工的质量控制方案。这些方案都是非标定制,因企业而异,集成商只能实现自动化,要实现柔性化只能靠自己的技术团队。团队要具备随时将产线打散重建的能力,要结合标准化操作、成组化工艺、族群化设计,实现全价值流的高效运作。