Ti 掺杂Nd2Fe14B/α-Fe 纳米双相复合永磁体晶化动力学*

邓晨华 于忠海 王宇涛 孔森 周超 杨森†

1) (太原师范学院化学与材料学院,晋中 030619)

2) (西安交通大学物理学院,西安 710049)

纳米双相复合稀土永磁材料,利用硬磁相高磁晶各向异性和软磁相高饱和磁化强度的优点,通过铁磁交换耦合作用获得优异的磁性能.但是如何解决软硬磁双相纳米微结构不匹配的问题,控制软硬磁相同时达到理想的纳米尺度复合是关键.本文研究了掺杂合金元素Ti 对熔体快淬法制备的Nd2Fe14B/α-Fe 快淬薄带晶化过程的影响.结果表明,掺杂合金元素Ti 能影响Nd2Fe14B/α-Fe 交换耦合磁体整个晶化动力学过程,使α-Fe相的晶化激活能升高,抑制其从非晶相中析出.同时,降低1∶7 亚稳相的晶化激活能,起到稳定亚稳相的作用.而且随着晶化温度的进一步提高,α-Fe 和Nd2Fe14B 两相由1∶7 亚稳相分解产生,从而有效避免了α-Fe相的优先析出.显微组织观察表明,掺杂Ti 的样品晶粒细小、分布均匀,平均晶粒尺寸在20 nm 左右,没有特别大的α-Fe 粒子出现.当Ti 的掺杂量原子百分数为1.0%时,获得了最佳磁性能(BH)max=12 MG·Oe (1 G=10–4 T,1 Oe=79.57795 A/m).

1 引言

永磁材料具有高的磁能积、内禀矫顽力、剩余磁通密度、剩余磁化强度以及稳定性,随着现代工业的高速发展,其在高新技术领域的应用范围越来越广泛,可被用作动力源、驱动器、功率源、传感器和仪器仪表等[1−4].永磁材料及其器件的应用,本质是利用它的铁磁性 (包括亚铁磁性).最大磁能积 (BH)max是材料最主要的磁性衡量标志,但是材料的磁能积提高到一定程度之后就会达到饱和.一般而言,软磁材料的饱和磁化强度高于永磁材料,但是永磁材料的磁晶各向异性又远高于软磁材料.如果可以将软磁相与永磁相在纳米尺度内进行复合,通过晶粒间的交换耦合作用,使得软磁相晶粒提供高的饱和磁化强度,而具有高磁晶各向异性的永磁相晶粒提供高矫顽力,就可以获得高的综合磁性能[5,6].这种纳米双相永磁合金就是利用硬磁相高磁晶各向异性和软磁相高饱和磁化强度的优点,通过纳米尺度下两相晶粒间的铁磁交换耦合作用来获得优异的磁性能.纳米复合磁体已在多种体系中得到探索,如Nd2Fe14B/Fe(Fe3B),SmFeN/Fe,FePt/CoPt 等[7−10].从理论上讲,这种纳米复合磁体有望具有接近100 MG·Oe (1 G=10–4T,1 Oe=79.57795 A/m) [11]的高磁能积 (磁场和磁化强度的乘积).然而,在实践中,所有已知的纳米复合磁体的磁能积都远低于理论值.这主要是由于微观结构的不均匀,存在超过交换耦合临界尺寸的较大晶粒,降低了硬磁相与软磁相之间的交换耦合作用[12].

对于大多数纳米复合磁体,通常采用融熔纺丝或者机械合金化技术首先获得非晶相,随后进行晶化处理,在此过程中硬磁相和软磁相的纳米复合颗粒将从非晶基体中析出[13,14].显然,样品最终的微观结构取决于非晶晶化过程,并通过之后的处理得到优化.但是,由于对优化微观结构的机理缺乏了解,纳米复合磁体的磁性能并没有得到显著改善.通过熔体快淬法和结晶过程制备的Nd2Fe14B/α-Fe 纳米复合磁体,由于软磁相α-Fe 的结晶温度低于硬磁相Nd2Fe14B,常存在少量较大的α-Fe 晶粒.故难以达到交换耦合纳米复合磁体的要求[15],即需要同时控制两相的晶粒尺寸在10 nm 以下.这将导致Nd2Fe14B 和α-Fe 两相之间总的交换耦合作用减弱,最终降低复合磁体的磁性能.这也是实验结果与理论值相差甚远的原因之一.为此人们已经开展了多种尝试来优化Nd2Fe14B/α-Fe 纳米复合磁体的微观结构[16−18],特别是通过在NdFeB三元合金中添加合金元素来减小α-Fe 晶粒尺寸[19,20].研究发现,一些合金元素,如Ti,Co,Zr,Pr 和 Sm等,可以减小 Nd2Fe14B/α-Fe 磁体的晶粒尺寸,优化微结构[21−24].Hono 等[25]报道添加Cu 元素可作为非晶晶化过程中软磁相的异质形核中心,优化晶化后的微结构.Ping 等[26]证实了Cu 和Nb 复合添加能优化纳米双相耦合磁体的微结构并提高磁性能.但是合金元素对纳米双相复合永磁体微观结构的影响机理尚不清楚.

本文采用熔体快淬法制备成非晶带,然后经过晶化处理得到Nd2Fe14B/α-Fe 纳米双相复合永磁体快淬薄带,系统地研究了纳米复合磁体的相变过程.通过添加合金元素Ti,可以改变Nd2Fe14B/α-Fe 纳米复合磁体的晶化过程.使非晶快淬带首先生成一种单一的亚稳过渡相,然后通过控制相变工艺过程,由亚稳相再最终分解生成软硬磁纳米双稳相,这样易于从相变动力学的角度控制形成相的粒子尺寸.最终获得均匀弥散分布,晶粒尺寸在10 nm 范围,软硬磁相同时达到理想纳米尺度配合的具有优异磁性能的 Nd2Fe14B/α-Fe 纳米双相复合稀土永磁材料.

2 实 验

2.1 实验材料

配制合金所用的原料为Nd,Fe 和FeB 合金以及所要添加的合金元素Ti,所有原料成分含量均大于99%.按照所设计的成分配料称重后,用氩弧熔炼炉熔炼名义成分为Nd8Fe86B6和Nd8Fe85Ti1B6的合金,为了保证合金成分的均匀性,铸锭在氩弧炉中被熔炼3 次.然后将铸锭置于坩埚内,通过氩弧重熔后浇注到快速旋转的Mo 轮表面上淬成薄带.根据我们先前的研究基础[27],选择Mo 轮表面线速度为26 m/s.样品在真空热处理炉中进行退火热处理,同时为了方便研究晶化过程中的相分解问题,将快淬薄带密封在真空石英管中,在不同温度区间进行晶化热处理,然后快淬到水中冷却.

2.2 样品表征

使用Setaram Labsys TG-DSC16 型分析仪对样品进行差示扫描量热法(differential scanning calorimetry,DSC)实验,并做晶化动力学分析.用最大测量磁场为2.1 T 的振动样品磁强计 (vibrating sample magnetometer,VSM)对 样 品 的 磁 性 能进行测量,测量之前用脉冲磁场将样品磁化到饱和.采用D/max-RA 型X 射线衍射仪 (X-ray diffractometer,XRD)分析样品相组成(Cu Kα靶).样品经离子减薄后在JEM-200 CX 型透射电子显微镜 (transmission electron microscope,TEM)上进行显微组织观察,同时使用JEOL-2010 型高分辨透射电子显微镜对样品进行高分辩显微组织结构分析.

3 结果与讨论

Nd2Fe14B/α-Fe 纳米双相复合永磁体由熔体快淬法制备成非晶带,然后经过晶化处理得到纳米双相的显微组织结构.对于纯三元Nd8Fe86B6快淬合金带,α-Fe 相和Nd2Fe14B 相的晶化动力学相差太大,无法避免α-Fe 相粒子的优先长大,从而造成晶化后微结构的不均匀.我们知道,合金成分和相变过程是控制微观组织结构的核心.要改变Nd8Fe86B6非晶快淬带晶化过程中的相分解行为,优化纳米双相复合磁体的微结构,可以通过合金化手段改变和控制其相变过程,以期制备出软硬磁相纳米尺度理想配合的,具有优异磁性能的纳米双相复合稀土永磁材料.因此,选择合金元素Ti 进行添加.而晶化后软硬磁相的晶粒大小和微结构的均匀程度取决于晶化动力学的过程,晶化动力学主要由晶化激活能来控制.激活能小,表明在由非晶相向晶相转变过程中原子跃迁的能量势垒低,新相容易长大;如果激活能大,这表明由非晶相向晶相转变过程中的原子需要跃过较大的能量势垒,形成的新相不容易长大.因此,研究通过控制相变的方法制备Nd2Fe14B/α-Fe 纳米双相复合永磁体,必须首先对非晶快淬带晶化过程中各相转变的晶化动力学进行分析,测定软硬磁相的晶化激活能.本文使用的样品都是通过熔体快淬法在较高转速下制得的快淬薄带,我们使用不同的升温速率对快淬非晶带进行DSC 分析.

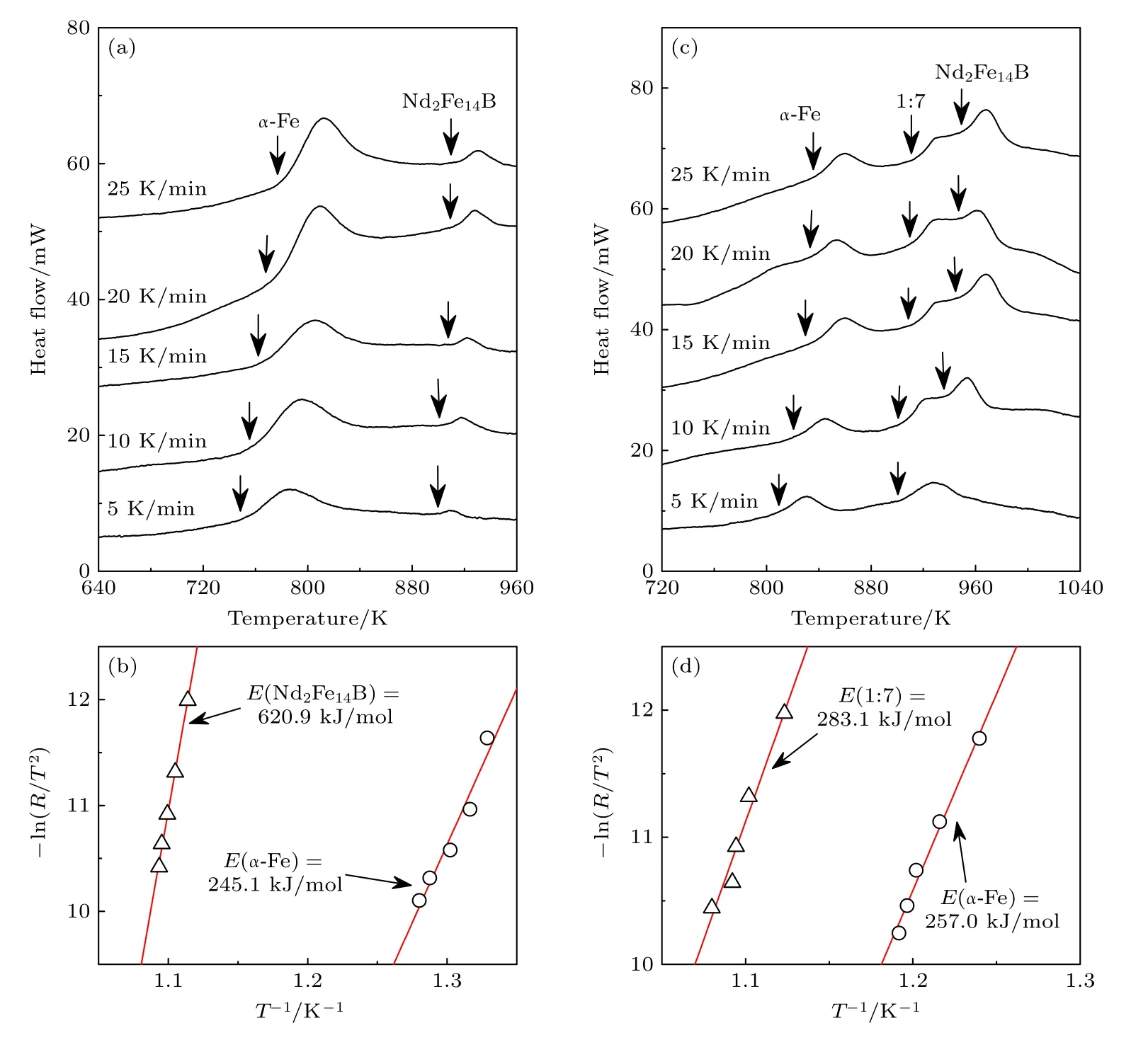

图1(a)为纯三元Nd8Fe86B6合金快淬带的DSC 分析曲线.由图1(a)可知,在所有升温速率下,DSC 曲线上都出现两个放热峰,分别对应α-Fe相和Nd2Fe14B 相的晶化峰,而且α-Fe 相的晶化温度要低于Nd2Fe14B 相的晶化温度.根据DSC 分析,把晶化峰下的面积作为100%的晶化率,其面积的百分数为具体晶化率.对不同升温速率下,晶化率对应的温度做ln(R/T2)和1/T,并对其进行最小二乘法线性拟合,如图1(b)所示.从图1(b)可见,ln(R/T2)和1/T成良好的直线关系.根据最小二乘法拟合直线的斜率可以推算出α-Fe 相和Nd2Fe14B 相的起始晶化激活能分别为245.1 kJ/mol 和620.9 kJ/mol,可见α-Fe 相的激活能小于Nd2Fe14B 相的激活能.这说明由非晶带晶化析出α-Fe 相粒子遇到的阻力小,α-Fe 相粒子容易析出.随着晶化的进行,激活能也在不断变化,α-Fe 相的晶化激活能随着晶化的进行逐渐增大,其粒子长大受到的阻力越来越大,而Nd2Fe14B 相的晶化激活能却随晶化的进行逐渐减小,其粒子长大受到的阻力也在不断减小.但在整个晶化过程中,α-Fe 相的晶化激活能始终小于Nd2Fe14B 相的晶化激活能.这说明从非晶带析出的α-Fe 相粒子较Nd2Fe14B 相的粒子容易长大.

图1 Nd8Fe86B6 (a),(b) 和 Nd8Fe85Ti1B6 (c),(d)合金快淬带的DSC 分析曲线以及结晶过程中–ln(R/T 2)与1/T 的关系曲线Fig.1.The DSC results and–ln(R/T 2) as a function of 1/T in the crystallization of Nd8Fe86B6 (a),(b) and Nd8Fe85Ti1B6 (c),(d)ribbons at different heating rates.

同样,对添加合金元素Ti 的Nd8Fe85Ti1B6合金快淬带也进行了晶化动力学分析,图1(c)为其合金快淬带DSC 分析曲线.由图1(c)可知,与纯三元快淬带相比,添加合金元素Ti 改变了快淬合金带的晶化过程,在DSC 曲线出现了三个放热峰.第一个放热峰是α-Fe 相的晶化峰,由于添加了合金元素,其晶化温度比纯三元合金快淬带提高了50 ℃左右,同时晶化峰的强度降低了,这说明只有部分α-Fe 相从非晶带析出.DSC 曲线上的第二和第三个放热峰连在一起,对应的是Nd2Fe14B 相的晶化过程.其中第二个峰是能量不稳定的亚稳态相,Nd2Fe14B 相并不直接从非晶相中析出,而是由中间亚稳相分解产生.既然添加合金元素Ti 能改变快淬非晶带的晶化过程,那么其晶化激活能必然会发生较大的变化.我们仍然把第一晶化峰作为α-Fe 相的晶化峰,把第二和第三峰作为Nd2Fe14B相的晶化峰,对其进行晶化激活能的计算和分析.

图1(d)是上述两相在不同晶化率所对应的ln(R/T2)和1/T关系曲线图,均符合很好的线性关系.对其进行最小二乘法线性拟合,利用拟合直线的斜率求得α-Fe 相和Nd2Fe14B 相的初始晶化激活能分别为257.0 kJ/mol 和283.1 kJ/mol.对于添加合金元素Ti 的Nd8Fe85Ti1B6合金快淬带,由于亚稳相的存在,改变了Nd2Fe14B 相的析出方式,使其析出的能量壁垒降低,导致随着晶化的进行,Nd2Fe14B 相和α-Fe 相晶化激活能逐渐接近.这可以推测从亚稳相中析出的不仅有Nd2Fe14B相,还有α-Fe 相,两相可以共析共长.同样对于α-Fe相来说,由于存在先从非晶带析出的α-Fe 相,其晶化激活能先降低,随后又有一部分α-Fe 相从亚稳相中析出,激活能增大并和Nd2Fe14B 相的激活能趋于一致.

从热分析可知,添加合金元素Ti 后,快淬非晶带的晶化行为发生了重大变化,据此我们推测α-Fe 相和Nd2Fe14B 相从非晶相中的析出方式亦发生了改变.为进一步证实我们的推测,并研究晶化过程中亚稳相和软硬磁相的磁性变化规律,对纯三元NdFeB 和添加合金元素Ti 的快淬带进行了磁热分析 (magnetic thermal analysis,TMA).即在2 kOe (0.2 T)的恒定外磁场下,样品的升降温速率为10 ℃/min,借助振动样品磁强计测量样品磁化强度的变化,结果如图2 所示.根据物质的居里温度,能很方便判断晶化所析出的磁性相,如图2中箭头所示.对于纯三元Nd8Fe86B6快淬合金带(图2(a)),开始晶化时,随着晶化温度的升高,快淬带的磁化强度降低,473 K 左右达到非晶相的居里点,当温度达到773 K 左右时,α-Fe 相开始析出,磁化强度大幅度上升.继续晶化,Nd2Fe14B 相也相继析出,因为其居里温度只有583 K,对磁化强度没有贡献.当接近α-Fe 相的居里温度 (1043 K)时,磁化强度又开始降低.整个晶化完成后,非晶相转变成α-Fe 相和Nd2Fe14B 相,所以降温TMA曲线上在其各自的居里温度附近出现了台阶.对于添加合金元素Ti 的Nd8Fe85Ti1B6快淬带 (图2(b)),由于晶化过程发生了改变,其TMA 曲线也表现出与纯三元合金快淬带不同的变化行为.同样升温到473 K 左右达到非晶相的居里点,磁化强度降低到几乎为零.与纯三元快淬带相比,添加合金元素Ti 改变了快淬合金带的晶化过程,其晶化温度比纯三元合金快淬带提高了50 ℃左右.所以在823 K 左右有α-Fe 相析出,此时TMA 曲线上磁化强度开始上升,但当温度达到873 K 时,磁化强度不再继续上升,这说明α-Fe 相粒子不再从非晶相中析出,同时有相应的1∶7 型亚稳相形成,其居里温度在523 K 左右.温度超过923 K 后,1∶7 型亚稳相开始分解成为α-Fe 相和Nd2Fe14B 相,因此在TMA 升温曲线上,磁化强度会继923 K 的平台有所增加.当温度达到973 K 时,1∶7 型亚稳相已完全分解成为α-Fe 相和Nd2Fe14B 相,所以在其降温TMA 曲线上只有Nd2Fe14B 相和α-Fe 相,而没有出现1∶7 型亚稳相.Nd8Fe85Ti1B6快淬带的降温TMA 曲线和纯三元快淬带相似,说明晶化后的最终产物相为α-Fe 和Nd2Fe14B 相.但是从TMA 分析可以证实我们的推断,添加合金元素Ti 后,NdFeB 快淬带的晶化行为发生了不同于纯三元NdFeB 快淬带的变化,Ti 稳定了1∶7 型亚稳相的形成,且在高温下,1∶7 型亚稳相能直接分解成为α-Fe 相和Nd2Fe14B 相.因此控制1∶7 型亚稳相的形成,就能控制纳米双相耦合Nd2Fe14B/α-Fe 永磁体的微结构.

为从结构上证实上述热磁分析的结果,分别对在不同温度下3 min 晶化处理的Nd8Fe86B6(图2(c))和Nd8Fe85Ti1B6(图2(d))合金快淬带进行了XRD分析.由于合金快淬带的晶化所需时间较短,为了能够更加准确地判断在一定温度下的晶化产物,并有效地抑制样品在升降温过程中的晶化过程,将样品封装在真空石英管中,预先将炉温升到其晶化所需要的温度,然后将样品放入炉中晶化.晶化所需时间后,将样品快淬到水中冷却.由图2 可知,在快淬状态下,Nd8Fe86B6的XRD 曲线为一漫散射曲线.这说明快淬带处于完全非晶态,没有衍射发生;800 K 晶化,即对应Nd8Fe86B6晶化开始的温度,这时有少量的α-Fe 相和具有六方TbCu7结构的1∶7 亚稳相产生;晶化到850 K 后,α-Fe 相继续析出并长大,而1∶7 亚稳相也在长大后分解成为Nd2Fe14B 和α-Fe 相;随着晶化温度进一步提高,晶化完成,形成纳米双相复合Nd2Fe14B/α-Fe结构.也就是说对于纯三元合金Nd8Fe86B6,α-Fe会优先从非晶相析出,并很快长大,这样容易出现一些特别大的α-Fe 粒子,而最终造成复合材料微结构的不均匀.

对于添加Ti 的合金快淬带 (图2(d)),快淬状态下表现出良好的非晶状态.870 K 晶化时,α-Fe相和1∶7 亚稳相分别从快淬非晶相中析出.晶化到920 K 时,1∶7 亚稳相仍然稳定存在,并不断地从非晶相中析出长大.而α-Fe 相因受1∶7 亚稳相的阻碍,其长大受到限制.与之相反,对于没有掺杂合金元素的纯三元Nd2Fe14B 快淬带,在相同温度(920 K)晶化时,快淬带已完全晶化,1∶7 亚稳相不存在.这说明Ti 起到了稳定亚稳相的作用,因此通过添加合金元素Ti,能够有效地控制1∶7亚稳相的相变过程.继续升高温度晶化,1∶7 亚稳相最终分解成为α-Fe 和Nd2Fe14B 两相.因此添加合金元素Ti,通过控制1∶7 亚稳相的分解,有利于形成微结构均匀的纳米双相复合Nd2Fe14B/α-Fe 磁体.

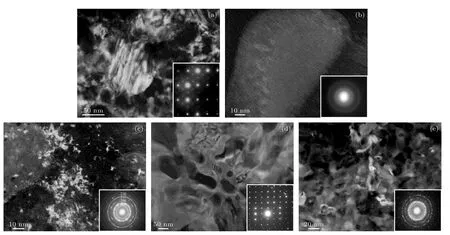

为了直观地表现添加Ti 元素合金快淬带的晶化过程,对进行XRD 分析的样品亦进行了TEM显微像的观察,如图3 所示.图3(a)是Nd8Fe86B6合金快淬带650 ℃晶化10 min 后局部TEM 形貌像及电子衍射图.从图3(a)中可以看出,除了中间白色相颗粒尺寸在100 nm 左右外,其余各晶粒尺寸在20 nm 左右.为此,我们套取中间白色相进行高分辨电子衍射斑点的观察,发现其衍射斑点为α-Fe 相,说明个别α-Fe 相粒子可长大到100 nm.这不符合纳米交换复合磁体理想模型所要求的条件,对磁性能的提高将产生不利影响.对于添加合金元素Ti 的Nd8Fe86B6合金快淬带,在快淬状态下,样品经熔融液体急冷后会得到非晶状态,这可以在其TEM 显微像以及对应的高分辨电子衍射谱得到验证,如图3(b)所示,TEM 结果证实此时样品为完全的非晶状态.600 ℃晶化时 (图3(c)),可观察到在基体相中有细小颗粒析出,电子衍射斑点分析表明这些细小颗粒是α-Fe,且其衍射斑点呈粗大环状,表明α-Fe 相平均晶粒尺寸较小.同时注意到,在靠近中心斑点有衍射强度较小的暗状圆环出现,这表明1∶7 亚稳相也开始析出.晶化到650 ℃时,我们可以观测到1∶7 亚稳相稳定析出并长大,如图3(d)所示.对应的电子衍射斑点出现了单晶体的衍射斑点特征,说明其晶粒尺寸较大.继续晶化到700 ℃时,1∶7 亚稳相已完全分解成为α-Fe 和Nd2Fe14B 两相,此时电子衍射斑点呈细小的环状,如图3(e)所示.与纯三元合金快淬带完全晶化后的显微组织相比,Nd8Fe85Ti1B6显微组织均匀,平均晶粒尺寸在20 nm 左右,没有特别大的α-Fe 粒子出现.TEM 分析结果与上述XRD 的测试结果一致.

图3 (a) Nd8Fe86B6 合金快淬带650 ℃晶化10 min 后局部TEM 图谱;Nd8Fe85Ti1B6 合金快淬带在不同温度下晶化3 min 后的TEM 图谱 (b) 快淬;(c) 600 ℃;(d) 650 ℃;(e) 700 ℃.插图为对应的高分辨电子衍射谱Fig.3.TEM micrographs of (a) Nd8Fe86B6 ribbons annealed at 650 ℃ for 10 min,and Nd8Fe85Ti1B6 ribbons annealed at different temperature for 3 min: (b) as-spun;(c) 600 ℃;(d) 650 ℃;(e) 700 ℃.The insets are the corresponding electron diffraction patterns.

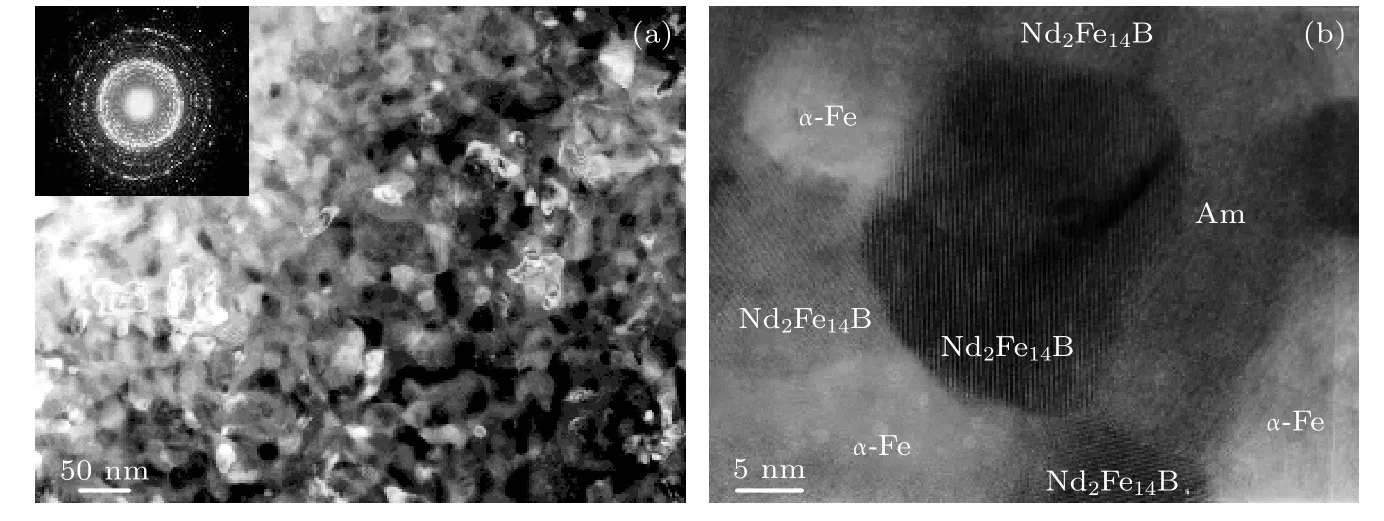

为了进一步便于观察纳米尺度的微结构,对Nd8Fe85Ti1B6快淬合金带进行长达1 h 的晶化热处理,希望晶粒能继续长大以便详细地观察样品的晶格像.图4 是Nd8Fe85Ti1B6合金快淬带650 ℃晶化60 min 后的形貌像和晶格像.从微观尺度上观察,如图4(a)所示,纳米软硬磁双相晶粒分布均匀,尽管经过60 min 的晶化热处理,电子衍射环证明其软硬磁双相晶粒仍处在纳米尺度范围之内,这亦从另一个侧面表明合金元素Ti 的添加能优化NdFeB 快淬带的微结构.但从纳米尺度上观察,如图4(b)所示,一个Nd2Fe14B 硬磁相晶粒既可以和α-Fe 软磁相晶粒相邻,也可以和另一个Nd2Fe14B晶粒相邻,而且晶粒之间还存在没有晶化的非晶相(可观察到非晶结构特有的无序点衬度).这说明实际磁体软硬磁相间的交换耦合作用除了受到硬磁与硬磁以及软磁与软磁交换耦合作用影响之外,残留没有晶化的非晶相对其交换耦合作用亦有损害作用.所以纳米软硬磁双相晶粒分布还达不到二维理想模型给出的完美图形.

图4 Nd8Fe85Ti1B6 快淬合金带650 ℃晶化60 min 后的形貌像(a)和晶格像(b)Fig.4.TEM micrographs (a) and electron diffraction patterns (b) of Nd8Fe85Ti1B6 ribbons annealed at 650 ℃ for 60 min.

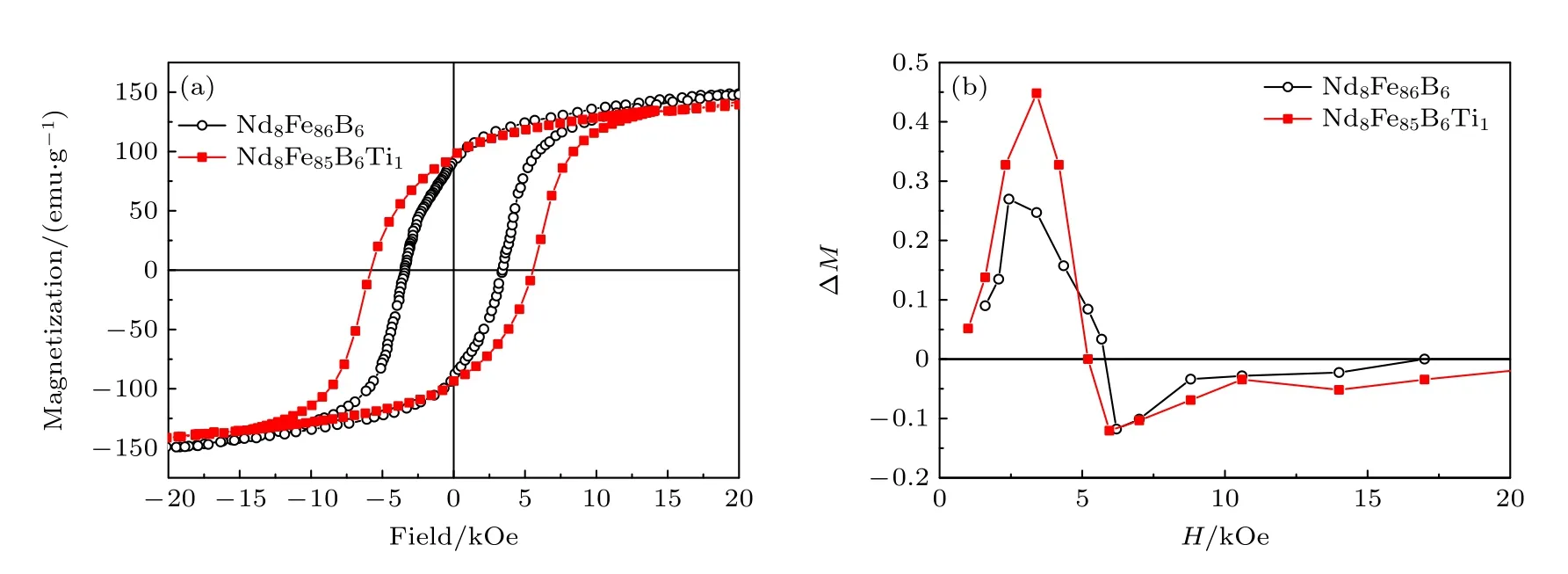

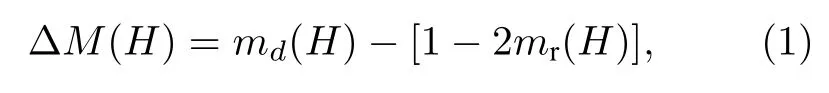

图5(a)分别为Nd8Fe86B6和Nd8Fe85Ti1B6快淬带650 ℃晶化10 min 后的磁滞回线图.从图5(a)中可知,与纯三元合金快淬带的磁滞回线相比,Ti 掺杂能提高磁体的矫顽力、剩磁和磁滞回线的方形度,iHc=5.8 kOe,(BH)max=12 MG·Oe.由结构分析表明,掺杂Ti 能通过控制1∶7 亚稳相的分解来优化NdFeB 快淬带的微结构,抑制α-Fe相从非晶态中析出,使纳米软硬磁相由1∶7 亚稳相分解产生,微结构得到进一步优化,这有利于纳米双相Nd2Fe14B/α-Fe 磁性能的提高,磁性能的分析结果证实了上述结构分析的推测.同样,微结构的变化也会给软硬磁两相的交换耦合作用带来影响.采用退磁曲线分析方法ΔM来评价材料内部软硬磁相间耦合作用的强弱,其定义为[28]

图5 650 ℃下退火10 min 的Nd8Fe86B6 和Nd8Fe85Ti1B6 快淬合金带的磁滞回线 (a)和 ΔM 曲线 (b)Fig.5.Hysteresis loops (a) and ΔM (b) as a function of applied field of Nd8Fe86B6 and Nd8Fe85Ti1B6 ribbons annealed at 650 ℃ for 10 min.

其中md是退磁曲线的剩磁比;mr是初始磁化曲线的剩磁比.根据Wohlfarth 的分析[29],ΔM正值峰越高,磁体的软硬磁交换耦合作用越强.

图5(b)是Nd8Fe86B6和Nd8Fe85Ti1B6快淬带在其最优晶化条件下的退磁曲线分析.由图5(b)可知,两种NdFeB 合金快淬带的ΔM曲线上都存在正值峰,这说明硬磁Nd2Fe14B 相与软磁α-Fe相之间存在交换耦合作用.但经比较而言,纯三元Nd8Fe86B6快淬带的ΔM曲线正值峰高度较小,说明软硬磁相之间的交换耦合作用小于添加合金元素快淬带的交换耦合作用.加入Ti 后,从非晶态中析出的α-Fe 相粒子受到抑制,其纳米软硬磁相由1∶7 亚稳相分解产生,微结构得到进一步优化,所以,软硬磁相的交换耦合作用增强,与纯三元NdFeB 快淬带相比,ΔM曲线正值峰强度提高近1 倍.因此,掺杂Ti 能有效地提高Nd2Fe14B/α-Fe纳米双相复合磁体软硬磁相的交换耦合作用,最终提高其磁性能.

对于NdFeB 非晶快淬带在晶化过程中存在以下三种相变过程: 1) 从非晶带中先析出α-Fe 相;2) 非晶带中析出1∶7 亚稳相;3) 由1∶7 亚稳相分解析出α-Fe 和Nd2Fe14B 相.对于纯三元NdFeB非晶快淬带,XRD 分析结果证明以上这三种相变都存在,但由于α-Fe 相的晶化激活能小,其发生相变受到的阻碍小,因此先析出的α-Fe 相容易长大.同时因为1∶7 亚稳相分解成α-Fe 和Nd2Fe14B相的激活能亦不大,这说明亚稳相一旦形成即发生分解,所以XRD 分析表明1∶7 亚稳相出现的量比较小.当添加合金元素Ti 后,晶化动力学表明: α-Fe相的晶化激活能增大,1∶7 亚稳相的晶化激活能降低,所以先析出α-Fe 相的量减少,同时亚稳相晶化速度加快.此外,Ti 的添加还可以提高1∶7 亚稳相分解成α-Fe 和Nd2Fe14B 相的激活能,使其分解速度降低,所以Ti 能起到稳定1∶7 亚稳相形成的作用,XRD 分析以及TEM 显微像的观察都证明了这一点.因此掺杂Ti 可以控制Nd2Fe14B/α-Fe晶化过程中亚稳相的相变过程,由此得到的纳米双相复合磁体的软硬磁相间的交换耦合作用和磁性能都得到加强.

4 结论

对于纯三元Nd8Fe86B6快淬带,α-Fe 相可以直接从非晶相中析出,其晶粒在结晶过程中会快速长大.对于掺杂Ti 的Nd8Fe86B6快淬带,形成的1∶7 亚稳相得到稳定,从而抑制了α-Fe 相的优先析出,使软磁相和硬磁相由1∶7 亚稳相分解产生.最终获得具有均匀微观结构的Nd2Fe14B/α-Fe 纳米双相复合磁体.获得的纳米双相耦合磁体的软硬磁相之间的交换耦合作用和磁性能都得到了增强.当Ti 的掺杂量原子百分数为1.0%时,得到最佳磁性能iHc=5.8 kOe,(BH)max=12 MG·Oe,而且磁性能的提高是由于微观结构的改善.