驱油用Janus片状纳米材料研究现状

沈 浩,熊依林,王艺博,张风帆,杨子浩,董朝霞

(1.中国石油大学(北京)非常规油气科学技术研究院,北京102249;2.中国石油大学(北京)油气资源与探测国家重点实验室,北京102249;3.中国地质大学(北京)能源学院,北京100083)

作为现代工业的“黑色血液”,石油是世界各国 最为重要的战略资源之一,对国家的经济建设和社会发展具有突出贡献。随着中国国民经济的稳步增长,石油供需矛盾不断加剧,中国石油集团经济技术研究院发布的《国内外油气行业发展报告》显示,近年来中国石油需求对外依存度已超过70%[1]。此外,随着中国各主力油田相继进入高含水期,单井产量持续降低,新增石油地质储量逐渐转至低渗透油藏,开采难度显著增大。稳定的石油能源保障是国家竞争力的重要组成部分,因此急需开发新型的低渗透油藏提高原油采收率(EOR)技术,以保持中国原油产量的稳定与增长。

目前,各大油田针对各自区块的低渗透油藏相继开展科研攻关,取得了一些效果,但在实际开发过程中,针对低渗透油藏开发逐渐暴露出以下几个难题[2-4]:①在渗透率较低的情况下,注入液流动速度慢,注水开发困难,原油难以启动。②地层孔隙弯曲、喉道堵塞严重,导致油藏动态结构随着空间和时间随机变化,同时启动压力较高,非线性渗流严重。③与水驱相比,气驱的注入压力和启动压力较小,但由于气相黏度低,气/油流度比相对较大,气体易在油藏中黏性指进,形成优势通道,气窜问题严重,不但增大了气体用量,突破后原油采收率也将大幅降低。④随着油田开发的不断深入,油藏环境日渐恶劣复杂,常规EOR 技术所采用的化学驱油剂难以适应高温、高盐的储层条件,尤其是以二价阳离子如Ca2+和Mg2+为主的高矿化度地层水,进一步使洗油效率难以提升。

经过几十年的发展,科研人员提出了多种低渗透油藏提高采收率技术,主要包括注水开发、注气开发(二氧化碳、氮气、空气、烟道气、烃类气体等)、水气交替注入开发和表面活性剂驱等[5-9]。然而,随着油田开发深度及广度的提升,传统化学驱技术逐渐暴露出成本较高、环境污染、地层伤害、油藏适应性差、提高采收率效果不理想等一系列问题[10-11],限制了化学驱技术的进一步开发,阻碍了化学驱的规模化发展与应用。

1 纳米流体驱油剂体系发展现状

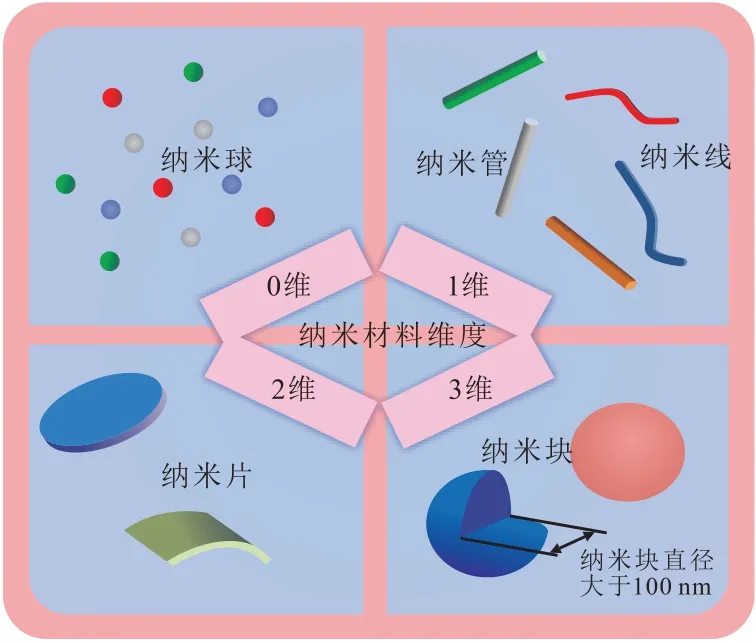

纳米技术自20 世纪90 年代被提出以来,经过近30 a 的高速发展已成为21 世纪最重要的前沿技术之一[12-14]。大量研究表明,当颗粒尺寸降低至100 nm 左右,其物理化学性质将发生显著变化,因而常以100 nm 为界限,将固体颗粒分为0 维(纳米球、纳米粒)、1维(纳米线、纳米管)、2维(纳米片)和3维(纳米块)4个维度(图1)。

图1 纳米材料不同维度示意Fig.1 Different dimensions of nanomaterials

近年来,纳米流体驱作为高效环保的提高采收率新技术日益受到广泛关注。纳米流体是将纳米颗粒加入到液体溶剂中,并在机械扰动下制备得到的均匀稳定的分散体系。纳米流体的制备受多种因素影响,如温度、颗粒粒径、颗粒浓度、溶剂pH值、分散剂种类、超声时间或搅拌速度等。由于超小的物理尺寸,其表面原子密度高且表面积大,可产生巨大的扩散驱动力。大量室内物理模拟实验和油田矿场应用均表明,通过注入高性能纳米流体可显著提高原油采收率[15-16]。目前EOR 技术中最常见的纳米颗粒主要包括金属氧化物纳米颗粒、无机纳米颗粒和有机纳米颗粒3类。

金属氧化物纳米颗粒 包括Al2O3,Ni2O3,CuO,MgO,ZnO,TiO2以及Fe2O3/Fe3O4类等材质。其中,Al2O3和Ni2O3类能在盐水中降低油水界面张力和原油黏度,但其稳定性较差;CuO 类能用于稠油开采,提高注入液黏度;MgO 和ZnO 类能显著降低原油的黏度,但会损伤地层砂岩的渗透性;TiO2类能改变岩石的润湿性,而原油黏度和界面张力无显著变化;Fe2O3/Fe3O4类主要通过降低原油黏度提高采收率,并且其具有独特的磁性,可用于快速破乳及循环回收利用。

无机纳米颗粒 其中SiO2类是最常用且最具有成本效益的纳米粒子,通过硅烷偶联剂进行有序交联,可根据需求合成多种改性纳米材料,同时SiO2与砂岩的主要成分相似,对环境污染较小。MoS2纳米片是新型的柔性纳米材料,改性后具有较强的两亲性,可聚集在油水表面,形成微油滴。当进入稠油内部时,破坏沥青质紧密结构实现油藏降黏;也可改变岩石润湿性降低毛细管阻力,将油膜从岩石表面剥离。

有机纳米颗粒 其中碳材料纳米颗粒主要包括碳纳米球、碳纳米管、碳纳米纤维以及氧化石墨烯纳米片。作为新型的碳材料,具有许多优异的物理化学潜力,如将有机物或聚合物分子结合到颗粒表面,可获得诸多优异的性能。其他类型的有机纳米颗粒主要为各种功能性聚合物纳米球,其弹性强、可压缩,可提升其在油藏中的注入性和封堵性,扩大波及体积,提高采收率。

虽然目前已报道多种纳米流体驱油剂体系,但有效的工业化应用相对较少[17-18]。研究人员将这一现象主要归咎于以下3点[17,19-22]:①目前驱油用纳米材料的制备缺乏理论指导,制备困难,合成过程繁琐,反应程度不可控、表面基团调控受限且产率较低,难以满足大规模生产。②相比于小分子的表面活性剂,纳米颗粒体积较大,大多各向同性,界面性能较弱,导致其降低界面张力能力不足,驱油效果不理想。③纳米颗粒的比表面积巨大,由纳米效应带来的较差的分散稳定性,导致其存在难以深部运移等问题。特别是对于中国部分油田,较高的矿化度更加剧了纳米流体驱油剂体系的不稳定性,影响其界面性能,限制使用效果,增加了纳米流体驱有效实施的难度。

2 Janus片状纳米材料制备

为了解决传统纳米流体在驱油过程中存在的问题,科研人员已经开发出多种类型的纳米材料。其中纳米SiO2的应用研究最为广泛。但传统纳米颗粒在驱油领域未能表现出显著效果,有些甚至需要添加表面活性剂作为分散剂复配使用,采收率提升幅度有限(表1)。二维纳米片由于自身结构和化学组成的各向异性,在较低的浓度可有效提高采收率,展现出优异的驱油性能,引起了广泛关注。相比于球形纳米颗粒,Janus片状纳米材料具有如下优势:①片层状纳米材料界面自由能更低,更易吸附到油水界面上。②球形纳米颗粒在油水界面上易发生旋转或翻转,而纳米片具有明显的取向排列,界面转动受限。③通常纳米球的粒径多在几十纳米到几百纳米左右,当吸附到界面上时,仅一层即可达到如此厚度。相比而言,纳米片厚度可控制在几纳米到十几纳米之间,在界面上能平铺展开并重叠吸附,阻止内外相分子扩散。④纳米片吸附在界面上形成界面强度更高的固体颗粒膜,显著提高乳液或泡沫的稳定性,因而一些学者将此过程形象地描述为“铠甲化”(Armared)。

表1 常规纳米颗粒提高采收率效果Table1 Effect of conventional nanoparticles for enhanced oil recovery

尽管纳米片性能十分优异,但其发展历史却并不久远,直到2004 年英国的ANDRE 等在偶然情况下使用胶带剥离方法首次制备出单层的二维石墨烯纳米片,才正式标志着超薄二维片状纳米材料的诞生[32]。此外,Janus 概念的出现为纳米领域的制备、功能化及其构效性研究开辟了新的方向。“Janus”一词最早起源于古罗马神话中的双面神,一侧面向过去,一侧面向未来,二者合二为一,存在于同一物体之上。法国科学家DE GENNES 在1991 年获诺贝尔奖致辞中,首次借用Janus 来描述同一颗粒两面具有不同的形貌、组成或物理化学性质[33],从此引发了Janus 材料的研究浪潮。后来,Janus 和片状纳米材料进一步结合到一起,以构筑具有特殊微纳米结构的复合材料,同样成为目前的研究前沿和热门领域之一。

两亲Janus 颗粒被誉为胶体表面活性剂,当赋予Janus 纳米片两侧不同的亲油-亲水性时,将同时具有表面活性剂类似的两亲特性,以及纳米颗粒的Pickering 乳液效应,大大提高了其作为高效纳米流体驱的潜力。根据Janus 纳米片的化学组成可将其分为3 类:无机Janus 纳米片、有机Janus 纳米片和有机/无机复合Janus 纳米片。其中,无机Janus 纳米片往往具有丰富的光、电、磁、热等功能性,机械性和热稳定性也较强,研究较多,工艺较为成熟;但其表面化学基团单一,环境适应性较差。有机Janus 纳米片引入功能化基团简单直接,表面化学基团丰富,可以选择性改变纳米片表面的化学性质,同时更易调节交联结构改变柔性,提高注入性,但机械性和热稳定性需进一步改善,在溶剂中易溶胀分解。有机/无机复合Janus纳米片同样可在表面接枝上功能基团,其是在无机纳米片基础上选择性加入目标聚合物链段以提高各项性能;同时由于主体结构的存在,机械性和热稳定性较强;但其合成过程依赖于无机前驱体,接枝聚合的选择受限,在高盐条件下分散稳定性较差。

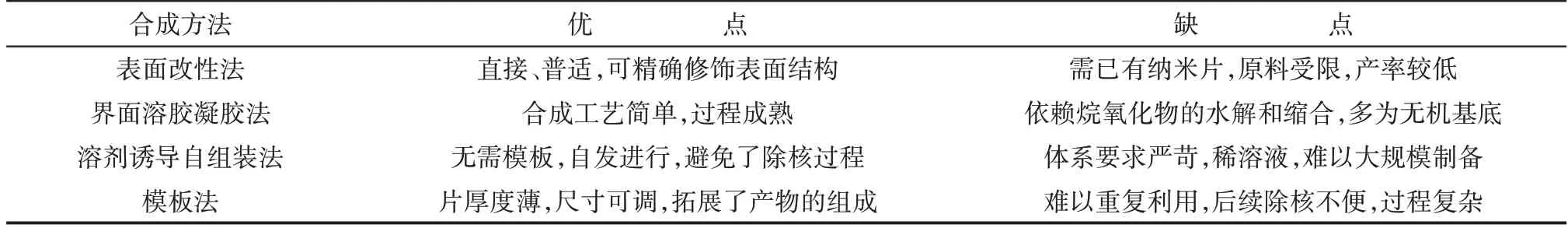

目前,研究人员已经开发出多种Janus 纳米片的制备方法,根据合成方向可分为自上而下和自下而上。自上而下法是直接对已有的片状纳米材料进行表面改性处理,使其2 个表面分别具有目标化学基团。自下而上法主要是通过分子的自组装、吸附或相分离等手段制备得到Janus 纳米片。而根据合成策略则可归纳为4类,主要包括表面改性法、界面溶胶凝胶法、溶剂诱导自组装法和模板法等[34-41],不同合成方法的优缺点对比如表2所示。

表2 不同合成方法优缺点对比Table2 Advantages and disadvantages of different synthesis methods

表面改性法 主要是对前驱体颗粒先后进行选择性保护和解保护过程,即局部改性或部分改性,将一面保护起来,再对其另一面进行改性使其两面各有不同的性质,形成Janus 纳米材料。其中前驱体颗粒有SiO2微球、金属微粒、微凝胶等。石蜡保护法是最常见的表面改性法,该方法操作简单,宋汝彤对优选出的SiO2微球采用固体石蜡保护-去保护法,对裸露在外的半球面进行氨基亲水改性或长碳链疏水改性,将石蜡溶解后对另一面进行其他化学性质的改性,即得目标Janus 颗粒[42]。此外,直接将二维片状纳米材料铺展在基底上,进行喷涂或气相沉积[43],同样可以得到Janus 纳米片。表面改性法普适、直接,可精确修饰表面结构,但其需借助已有的纳米片结构,原料受限。

界面溶胶凝胶法 界面溶胶凝胶法是以硅烷偶联剂或硅烷偶联剂混合物为前驱体,先在界面上自组装,然后发生溶胶-凝胶反应,批量制备Janus纳米片。LIANG 等将含亲水基团的硅烷偶联剂、正硅酸乙酯和含亲油基团硅烷偶联剂作为前驱体,使其吸附到油水界面上并定向排列,接着发生溶胶-凝胶反应形成一个硅基的薄壳,然后用胶体磨将其破碎,得到无机Janus纳米片[37]。CHEN 等提出了一种聚合物/无机物复合Janus 纳米片的制备方法,通过改变硅烷偶联剂前驱体的种类,或在油相中添加不同含量的聚合物单体,该方法合成工艺简单,过程成熟,但其前驱体依赖硅氧化物的水解和缩合反应,得到的多为无机基底的纳米片[44]。

溶剂诱导自组装法 自组装法是指单体在非共价键作用力的驱动下自发形成稳定有序的结构,如氢键作用、配位作用、主客体相互作用、电荷转移相互作用、π-π 相互作用等。其基本思路是通过一定的溶剂、温度等条件诱导,单体在稀溶液中自组装成具有一定规则几何形貌的结构,如中空球、囊泡等,在交联后破碎即可得到片状材料,或通过自组装直接形成片层状纳米材料。李娜等将含有苯胺二聚体的苯乙烯甲基丁酸酯(VPB)在甲苯和丙酮的混合溶剂中自组装成纳米片,与马来酰亚胺进行自由基共聚反应,形成尺寸数微米、厚度为2 nm 的聚合物纳米片[45]。该方法避免了嵌段共聚物的合成和化学方法除核过程,拓展了产物的组成,且简化了制备工艺。其缺点在于对体系的要求严格,微量的杂质即可能影响自组装行为,溶剂性质、温度、离子浓度、外界能量等的变化也会对胶束结构造成影响,导致产物畸形,而且组装常需要在很稀的浓度条件下进行,因此难以大规模制备。

模板法 模板法是指使用固体颗粒作为模板,先将聚合单体吸附或接枝到颗粒的表面,随后进行多种接枝聚合反应获得片状纳米复合材料。赵紫光以羟基功能化SiO2纳米粒子(SNP)为模板,聚合物单体在其表面形成疏水聚合物层,然后对其端基进行ATRP 引发改性,形成第2 层交联的聚合物层;最后将SiO2模板刻蚀掉,即形成具有pH响应的聚合物基Janus 中空球[46]。YIN 等使用CaCO3和微球作为模板,先吸附硅烷偶联剂发生聚合,再二次接枝聚合,同样制备出Janus 两亲性纳米片,同时独创的可循环使用的微球模板策略,大幅降低了纳米片的制备成本[21,47]。但该方法依然属于基于核/壳结构传统思路,在去除核模板过程中产生的渗透压力可能导致壳层破裂或出现孔洞,破坏了壳层完整性,进而导致后续得到的片状纳米材料存在一定的结构缺陷,产品均一性难以保证。

3 Janus纳米材料驱油应用

3.1 Janus片状纳米流体驱油机理

纳米流体在提高采收率领域具有巨大的潜力,近年来石油行业相关的纳米流体的研究数量迅速增长,纳米流体驱油技术有望提高油田生产效率,为油田稳产增产带来创新型解决方案。作为新型驱油技术Janus 片状纳米流体具有独特的优势,其驱油机理如图2所示[12,21-24]。

图2 Janus片状纳米流体驱油机理示意Fig.2 Oil displacement mechanism by Janus nanosheet fluid

分离压力 水中的纳米片在布朗运动和静电力的共同作用下,在不连续流体的三相界面处自组装形成楔形结构,即分子沉积膜,产生结构分压。该楔形膜逐渐向前推进,从而产生将油膜或油滴剥离岩石表面的分离压力。

封堵能力 在含水饱和度较高的细小孔隙中,由于水与纳米片之间的密度差异,纳米片会在孔喉处聚集,且纳米材料具有一定的结构强度,导致该孔喉处的流动阻力变大,促使水流向相邻的孔隙并驱替出孔隙中的原油。原油被驱替后流动阻力减小、孔隙压力下降,纳米颗粒逐渐随水运移退出,孔隙恢复流通。

改变润湿性 由于具有较大的比表面积和表面能,纳米片易吸附于岩石表面,改变其润湿性使原油从岩石表面脱落。同时,不同的纳米颗粒具有不同的润湿性,如亲水型或两亲型纳米片可将油湿的岩石改变为中性或水润湿,从而提高原油采收率。

降低界面张力 具有界面活性的Janus 纳米片注入储层后,纳米片自发聚集在界面表面,并形成一种固体状的颗粒膜,即使受到一定扰动也能自我恢复。同时两亲性质可降低油水界面张力,减少多孔介质中的毛细管阻力,启动残余油以及吸附在岩石壁面的油膜。

改善流度比 当Janus 纳米片进入原油内部时,可降低重组分的絮凝作用,减缓沉降;同时能增加注入流体的黏度并降低原油黏度,改善流度比,进而达到提高采收率的效果[13,25]。

3.2 纳米乳液驱油技术

纳米乳液驱油通常是将纳米材料直接分散在水溶液中,或将纳米材料和表面活性剂、聚合物等组成复配体系注入地层中,利用其两亲性及纳米效应来获得Pickering 乳液。表面活性剂的吸附和脱附相对容易,而纳米微粒在界面吸附趋向强烈,在实际情况下纳米颗粒的吸附一般是不可逆的。XUE等基于离心实验,得出Janus 纳米粒子在界面处的解吸能是均质纳米粒子的3.2 倍的结论,与理论计算的3倍的结果一致[48]。如存在于分散相和连续相界面的纳米粒子能够形成刚性结构,这一结构能够稳定由乳状液液滴之间相互靠近形成的薄膜,从而获得能够抵抗苛刻环境条件的高稳定性乳液。纳米颗粒乳状液稳定性的研究已有诸多报道[17,20,22],包括温度、矿化度、润湿性、颗粒浓度、外形尺寸、油水性质和pH值等对油/水界面稳定性的影响。

此外,一些研究人员将表面活性剂与纳米片进行复配,使之产生协同效应[49-50],这种方法既提高了纳米颗粒的胶体分散稳定性,又增强了驱油体系的界面性能,进而显著提高原油采收率。与传统表面活性剂驱相比,其油水界面张力减少更多,表面活性剂在岩石表面的吸附减少,可获得更大的波及体积和洗油效率[51-53]。近年来,十六烷基三甲基溴化铵(CTAB)改性MoS2已广泛应用,QU 等用CTAB 与MoS2纳米片进行协同复配,在超声处理8 h 后,表面活性剂链与MoS2纳米片之间发生结合,CTAB 分子的存在产生了空间位阻效应,阻止纳米片的聚集堆叠,从而使得纳米流体具有更强的胶体稳定性和界面吸附性[54]。

纳米颗粒同样可以提高聚合物的黏度,改善聚合物驱的流动性能,减少聚合物在岩层上的吸附,降低驱替液与被驱替液的流度比,从而扩大波及体积。例如,DRUETTA 发现当往疏水缔合型聚丙烯酰胺(HAPAM)中引入纳米SiO2时,可形成增强的三维网络结构[55]。这种结构的形成归因于聚合物骨架中的羰基与纳米颗粒中的硅烷醇官能团之间的化学键作用,因此纳米颗粒也被认为是一种大分子之间特殊的化学交联剂。

纳米粒子稳定乳状液驱替作为一种新型EOR技术,目前其在实际驱油应用未表现出令人满意的效果,注入工艺不当甚至会使其提高采收率效果低于常规水驱。由于纳米颗粒远大于小分子表面活性剂,导致运移至界面张力的能力较弱,同时其表面自由能大,聚集沉降明显,易造成储层孔隙堵塞,伤害储层。此外,油田适应性也需要在多方面进行更加详细的研究,如在不同条件下乳液稳定性和原油采收率之间的关系,纳米粒子在多孔介质中的保留量及其对纳米乳液注入能力的影响等。

3.3 纳米泡沫驱油技术

泡沫驱是一项重要的三次采油技术,油藏储层中泡沫的稳定性是制约泡沫驱的瓶颈问题,新型稳泡剂的研制显得极为重要。目前研究认为影响泡沫稳定性的因素主要包括Marangoni 效应、表面张力、表面黏度、溶液黏度和液膜表面电荷等。将Janus 纳米颗粒运用于泡沫驱油技术,可有效改善泡沫界面性质,从而提升泡沫的各项性能。作为固体乳化剂,Janus 纳米颗粒的耐温性能较好,能够适应地层中高温高压的条件;纳米颗粒的尺度较小,与地层中的孔隙和喉道的尺寸范围相比也较为适合,能够在多孔介质中较好地运移等。由于Janus 纳米颗粒的各向异性,可以更好地吸附到水气界面上稳定泡沫。有研究显示,纳米SiO2泡沫驱的采收率在水驱基础上可以提高37%左右[56]。

纳米颗粒稳定泡沫的机理可概括为[57-59]:①改善泡沫液膜的性质。固体颗粒通过吸附聚集在泡沫界面,形成一种空间网络结构,可以有效增强液膜的机械和热稳定性,从而增强泡沫的稳定性。②减缓泡沫歧化速度。纳米颗粒通过聚集在泡沫的气液界面上,减小泡沫之间的接触面积,堵塞水流通道,提高界面上的相对黏度,形成颗粒膜来抑制泡沫的聚并破裂和歧化速度。③形成致密结构。纳米颗粒强烈吸附于泡沫的气/液界面上,在泡沫壁上交错分布,形成致密的壳状结构,阻隔热量向泡沫内部传递。同时纳米颗粒还可以存在于泡沫层间和Plateau 边界内,在连续相形成三维网络结构,增加水分流动阻力,减缓泡沫液膜排液速度,大幅提高泡沫的稳定性。④有研究结果表明,细小的纳米颗粒能够吸附到表面活性剂胶束上,使得表面活性剂分子能够均匀稳定地分散于界面上,不会随着排液运动而运移,或形成局部表面活性剂浓度过低而导致泡沫破裂[60]。

纳米颗粒与表面活性剂分子能产生协同作用,提高泡沫体系在驱油过程中的稳定性,纳米稳泡技术在油田应用中也逐渐显露出更多优势。然而,过量的纳米颗粒常会导致体系的表面张力增大,起泡体积减小。此外泡沫在多孔介质中的流动机理尚不明确,纳米颗粒与表面活性剂的协同关系以及与地层孔隙的匹配关系同样值得进一步研究。

3.4 智能Janus纳米材料

通过设计并构建多功能复合结构,智能Janus纳米材料在各个领域都有广阔的应用前景,例如通过磁性和荧光双功能实现显著的药物输送性能[61-62]、生物成像和探针性能[63]以及定向运动性能[64-65]。此外,由具有表面等离子体共振或催化性能的贵金属成分组成的Janus 复合材料可以使材料具有优越的光学和催化性能[66-67]。事实上,纳米代表的不仅是一种尺寸的改变,更重要的是纳米级材料在性能上的质变,通过进行创新的分子设计与改性研究,逐步赋予纳米材料特殊功能与智能特性。目前驱油用响应类型Janus纳米材料主要分为pH响应型、磁响应型和温度响应型等。

3.4.1 pH响应型Janus纳米材料

目前pH 响应型Janus 纳米片尚处于起步阶段,大部分研究多针对表面修饰的pH 响应型聚合物链段。KIM 等在2010 年报告了一种两亲性氧化石墨烯纳米片,其两亲性是由于边缘上的羧基和疏水性基底表面产生的;通过改变pH 值,羧基的离解发生变化,从而产生可调的两亲性[68]。LUO 等同样对氧化石墨烯的单面进行改性,室内研究表明可提高采收率15.2%[69]。

3.4.2 磁响应型Janus纳米材料

磁响应型驱油用Janus 纳米材料目前研究仅在实验室阶段,实际矿场应用较少。研究人员将表面活性剂与纳米颗粒复配成磁流体,提高了驱替液的流动能力,通过磁场的加入,进一步控制智能纳米流体的流动方向。YUE 等采用Pickering 乳液法成功合成了一种具有优异乳化性、稳定性、抗盐性的磁性Janus 纳米粒子,将其用于驱油时不仅显示出较强的EOR性能且易于回收[70]。

3.4.3 温度响应型Janus纳米材料

与pH 响应型类似,目前研究较多的主要为温度响应型聚合物修饰的无机纳米复合材料。通过在不同温度下聚合物链段的伸展情况,改变粒径大小或改变纳米材料的亲水-亲油性。有研究者提出,该类温度响应型Janus 纳米材料在注入地层后,由于高温的影响,聚合物链发生收缩,可增加驱替液黏度[71]。

4 存在的问题

目前中外开展了大量纳米技术基础与应用研究,驱油用Janus 片状纳米材料更是处于飞速发展的起步阶段,但在矿场适用性上仍处于较低水平。现有纳米驱油技术主要是将纳米材料与表面活性剂复配或进行表面修饰,仍未脱离改变油、水界面性质的思维,没有实现油藏低渗透区域的有效开采,难以满足大幅提高采收率的实际要求。主要问题归纳为5个方面[72-78]。

4.1 制备策略

与日益成熟的球形Janus 颗粒的研究相比,二维Janus 纳米片的开发则相对滞后,面临着诸多难题。如聚合的方向和程度难以控制,构象易出现扭曲,倾向于获得块状材料,而非二维结构;常规的插层法和剥离法多得到两面均一的纳米片,难以获得Janus两亲性,且结构稳定性较差;合成过程复杂,产物分布不均,产率较低,后续分离困难,成本高昂,不利于大规模生产。

4.2 性能效果

纳米流体的分散稳定性与界面吸附性难以同时实现。在含盐地层水中的分散性是保证纳米流体深入储层的前提条件,而界面性能,即纳米颗粒运移至油水界面及岩石表面的能力,对微观驱油效率有着显著的影响,同时其降低界面张力的能力亦有助于进一步提高采收率。解决纳米颗粒的分散稳定性与界面性能之间的矛盾,进而制备得到分散性、耐盐性与界面性能俱佳的纳米流体将是纳米驱进一步发展的关键。

4.3 经济成本

纳米驱油在提高采收率领域具有巨大的潜力,但其极高的使用成本限制了纳米驱油技术在油田现场的应用与推广,纳米材料合成方法受限,后续接枝、改性、去除模板等过程既繁琐且复杂。因此,降低纳米材料的生产成本,研发经济高效的纳米新材料,具有极其重要的意义。

4.4 工业化生产

大规模生产具有结构形貌均一的Janus 纳米结构是最重大的挑战之一,也是Janus 纳米材料实际应用的必经途径。由于设备的限制,材料的尺寸常受到限制,常用的合成方法仅适用于实验室的小规模制备。由于大多数研究还停留在实验室阶段,纳米材料在规模化生产和应用过程中面临的一系列问题有待逐步解决。

4.5 安全环保

纳米技术发展迅速,但与纳米技术相关的健康和安全性研究却远远落后,由于纳米颗粒的超小粒径和独特性质,使得纳米材料的安全风险尚未得到清楚的解释,如长时间暴露于纳米材料的环境中是否会对人类的健康产生影响。实验过程中也可能涉及多种有毒有害物质,如CaCO3模板法后续需使用盐酸,SiO2模板法需使用氢氟酸,水热法会产生高温蒸汽,对设备也提出了更高的要求。总之,一系列安全生产问题和人体健康影响都有待于进一步的研究和探索。

5 结束语

随着纳米科技的迅猛发展,片状纳米材料的多种应用也得到了开发。与常规驱油剂相比,Janus片状纳米材料具有特殊的界面特性,能改变岩石润湿性并降低油水界面张力,产生巨大的扩散驱动力从而提高采收率,且通过选择性改性或智能化可赋予其更加丰富的性能。尽管Janus 片状纳米材料已取得了令人瞩目的快速进展,但在低成本、大规模、绿色环保的可控制备方面仍然存在一定挑战,此外,还需进一步提升纳米材料的耐温耐盐性能,揭示纳米材料形貌结构与物理化学性质之间的关系。总体而言,Janus片状纳米材料驱油技术具有十分广阔的发展前景,在提高石油采收率方面具有巨大潜力。