极性相反结构的micro-LED和OLED混合集成显示器件的驱动

何 爽 , 胡兴元 , 黄忠航 , 夏志明 , 陈绍杭 , 刘明洋 ,杨天溪 , 周雄图 ,, 严 群 ,,3, 孙 捷 ,

(1.福州大学 物理与信息工程学院, 福建 福州 350000;2.中国福建光电信息科学与技术创新实验室, 福建 福州 350000;3.晋江市博感电子科技有限公司, 福建 泉州 362200)

1 引 言

LCD(Liquid Crystal Display)和 OLED(Organic Light-Emitting Diode)显示技术是当今社会的主流显示技术。LCD借助于背光板和光源通过在极板两侧调节电压来控制液晶的偏转进而实现显示,液晶本身并不发光。由于液晶分子的各向异性和材料的粘滞度等影响,其存在响应速度慢、视角小、难以实现高分辨率和超薄显示等弊端。OLED相较于LCD,因其采用自发光的方式,便于实现超薄和较高分辨率显示[1-9]。但是在具体的产业化发展进程中,OLED存在蓝光发光材料的光效低的弊端;同时蓝光光子的能量较高[10-11],容易引起蓝光材料的衰变,因而存在寿命短、亮度衰减快等问题,目前主要通过增大蓝光像素尺寸来提高蓝光OLED的使用寿命,这使得其在高分辨率上的发展难以进一步突破。因此,micro-LED (Light-Emitting Diode)显示技术逐渐走进大众的视野。

Micro-LED是由微米级别的自发光LED为像素单元构成的高密度LED阵列,不仅具有超薄、高分辨率的优良显示效果,同时具备高发光效率、高寿命等优点[12-14],但在具体的测试中发现,micro-LED在绿光和红光器件中的光提取效率远低于蓝光器件,同时OLED在绿光波段与红光波段具有外量子效率超过50%的良好表现,而在蓝光波段表现出较差的工作寿命[15]。基于以上原理,将蓝光micro-LED和红绿OLED结合在同一个RGB像素中,更易于实现光效的最大化。

另一个值得注意的问题是,传统的显示器件由3个单一的子像素点构成一个RGB像素阵列,对于不同的子像素都需要有各自适配的驱动电路对其驱动[16-18]。Micro-LED向着更小的尺寸和高密度的方向发展,使得所需控制的像素点较多,其整体的外围硬件电路的规模进一步提高,硬件电路的整体复杂程度也进一步增大[19]。

基于以上原因,本课题组提出了一种由GaN micro-LED与OLED结合的全彩无源矩阵(PM)交流(AC)显示器件,GaN micro-LED与OLED虽涉及无机、有机相关工艺的结合,但两种工艺的结合已经不再是无法跨域的横沟,有团队已经实现有机和无机半导体的结合并且实现了在光电应用方面的设计[20];同时本组所在的科研团队在AC器件的预研阶段已经实现了LED和OLED两种工艺结合,并且实现了器件的点亮和测试。在工艺流程中为了更加便捷地制备和提升生产工艺中的良率,同时为了尽可能地节省引脚,减少整个驱动电路的复杂程度,将一组OLED与LED反向并联共用一组电极。除此之外,反向并联还可以实现并联器件的分时调控,避免二者之间的互相干扰,且便于实现更为精准的数据传输和控制。选取绿光OLED与蓝光micro-LED反向并联,再与一组红光OLED共同组成RGB像素点,使得像素点既具有红绿光高效率的优势,又具有高像素密度和长时间工作寿命等优点。

在对AC显示器件进行外围驱动电路设计时,我们发现有如下问题:(1)AC器件存在反向并联的结构,反向并联的蓝绿像素点使红绿OLED工作时与蓝光micro-LED冲突,传统的扫描电路无法连续依次扫描发光点,也无法设计多路同步控制电路,同时点亮一个全彩像素点。因此传统的像素点显示驱动方案已经不能满足AC器件的驱动要求。(2)在测试中发现,相同电压控制下蓝光micro-LED的光强远大于红绿OLED,在显示器件的具体显示过程中会造成色彩显示不均匀的情形。

全彩显示器件的驱动较为成熟,除了传统的方案之外,还有奇偶行交叉扫描控制与双驱动器的方案[21],但其均不适合本文所描述的新型显示器件。因此,本文提出一种AC显示驱动方案,通过同向的红绿OLED像素点先点亮,输入、输出端反向后蓝光LED像素点后点亮的单行双向扫描的方案,实现存在反向并联结构的AC器件的全彩显示。同时,因红绿OLED和蓝光micro-LED先后点亮,便于控制蓝光像素点的输入占空比,达到均衡三者色彩均匀性的目的。此文所设计的显示驱动方案对于AC器件的驱动能起到良好的效果,对于后续的叠成结构的实现,以及未来高密度超薄的显示都具有促进和推动作用。

2 AC显示器件简介

基于显示材料的选取遵循高发光效率和长使用寿命的原则。OLED的发光层由有机物构成,在使用寿命上存在较大缺陷,同时由于材料的限制,其发光效率不高,OLED存在蓝光发光材料光效低的弊端,蓝光材料在具体显示时其亮度也下降较快,如图1所示。目前主要是通过增大蓝光像素尺寸的方法来提高蓝光OLED的使用寿命,这使得其在高分辨率上的发展难以进一步突破。对于无机发光二极管LED,其蓝光器件的外量子效率远超红绿器件,同时有机发光二极管OLED在绿光波段与红光波段具有外量子效率超过50%的良好表现,而蓝光波段则表现出较差的工作寿命。因此综合以上因素,为了更好地实现高密度、超薄以及高寿命使用,选取蓝光micro-LED和绿光OLED反向并联为最佳选择,同时再选取红光OLED与绿光OLED同向排布,共同构成AC显示器件单个RGB像素点。

图1 理想OLED RGB排列和实际像素排列状况Fig.1 Ideal OLED RGB arrangement and actual pixel arrangement

AC器件主要包括OLED、micro-LED以及具备多组电极的基板,LED和OLED通过基板上的一组电极连接,所述电极与micro-LED的阴极和OLED的阳极相连;同一基板上的其他电极或其他基板上的电极则连接至LED的阳极和OLED的阴极。

相较于传统的RGB像素点,因蓝光micro-LED与绿光OLED反向并联结构的存在,共用一组电极,减少了1/3列电极的使用。对于显示器件的大规模驱动而言,有效减少外围驱动电路的难度和整体的体积,更有利于实现高分辨率和超薄显示。

预研片的测试数据表明,在相同测试条件下,对于AC器件而言,蓝光LED所发出的光强大于OLED发出的绿光和红光,红绿OLED光强则较为接近,因此将绿光OLED和红光OLED同向布放,使二者可以在相同信号下刷新,有利于色彩的均衡性。

图2所示为AC显示器件的结构图。现阶段分辨率为24×16,像素点大小为100 μm,单像素间距在600 μm左右。最终的显示器件相较于预研片,除尺寸外其余所有工艺流程相同,主要通过外延生长技术制备出GaN基蓝光micro-LED外延片,进行光刻、刻蚀、镀膜等一系列半导体图形化工艺得到所需的蓝光micro-LED阵列显示芯片,之后通过热蒸镀技术将OLED蒸镀在micro-LED的N-GaN层上,首先蒸镀ITO,之后是传输层、发光层、电注入层等其他功能层,最后将OLED阴极搭在无源矩阵布线线网上即可。

图2 AC显示器件结构Fig.2 Structure of AC display device

3 AC显示驱动的扫描方案

AC器件结构在控制电路设计上与传统显示器相比,差异主要在于蓝光LED反接,造成了电平反向。阵列结构下蓝光micro-LED的使能端与其他发光点的接地端复用,所以在同一行中,绿光OLED工作时与蓝光LED冲突,控制电路无法连续依次扫描发光点,也无法设计多路同步控制电路,同时点亮一个全彩像素点。

为了实现AC显示器件的显示,本文结合高分辨率和高刷新速率的性能需求,提出一种AC显示方案:首先点亮同一行上所有红光与绿光OLED,随后点亮该行所有蓝光micro-LED,完成对一整行的扫描;随后,以此方式依次扫描下一行,最终完成整幅图像的扫描。

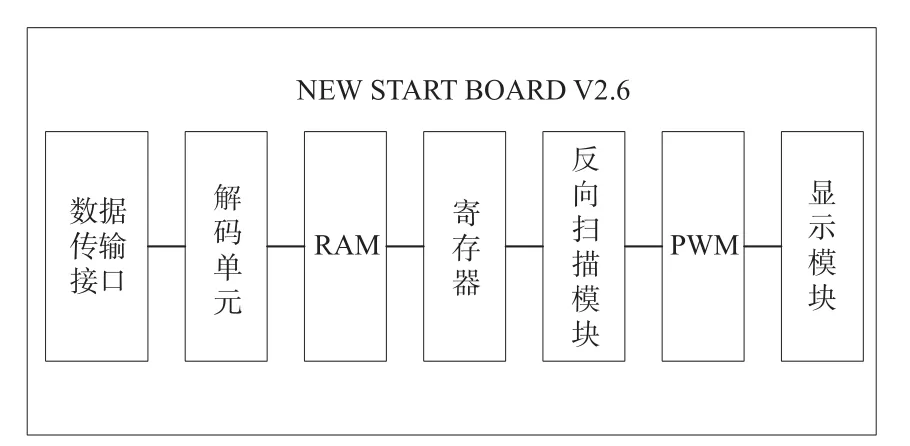

图3为AC显示方案的整体系统结构。图像数据经过数据传输接口输入,由解码单元转换为24位RGB格式数据流,缓存到显存中(使用RAM缓存一帧图像),扫描显示功能部分逐行读取显存中的图像数据,生成驱动LED的脉冲宽度调制(PWM)波,按照对应的时序和控制电路的行列选择,点亮对应像素点。

图3 AC显示方案的整体系统结构Fig.3 Overall system structure of AC display scheme

结合现有技术基础,本文主要对驱动扫描部分进行了独特性设计,图像数据输入、解码以及显存部分采用常规的技术手段,设计完成后的逻辑电路使用FPGA芯片进行了可行性验证。

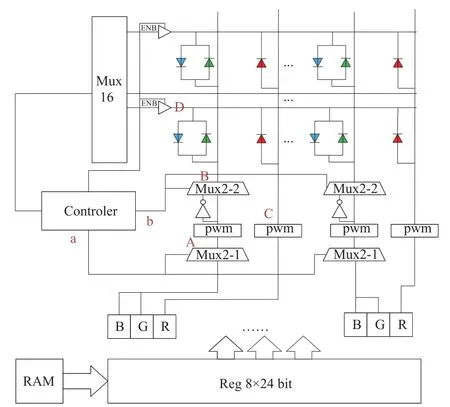

驱动电路如图4所示。因存在反向并联的结构,在点亮反向连接的蓝色micro-LED时,PWM信号的变换同时会影响其他行红绿OLED的亮灭状态,所以对所有行的起始端口均添加一个三态门,通过控制器实现其开闭,保证仅在该行选定时才导通,其他行属于截止状态,避免因反相输入信号时,行与行之间存在电流反灌导致的短路现象。

图4 扫描电路图Fig.4 Scanning circuit diagram

所有列的末端有一路8 bit位宽的PWM发生器,将显存的数据一次读取一整行,随后根据每个像素点内部颜色数据的排列方式(R-G-B),将红光(R)和绿光(G)部分的亮度值传递给对应通路上的PWM发生器,扫描电路列信号置0,使一行中红、绿像素完成亮度显示。随后,由数据选择器将蓝光(B)部分灰度值送入与绿光OLED共用的PWM发生器,扫描电路列信号置高电平点亮蓝光micro-LED,同时控制选择器,将PWM输出信号取反后输出,实现同一行中蓝光micro-LED的亮度显示。以此类推,对每一行进行同样操作,完成AC器件24位全彩驱动电路设计。

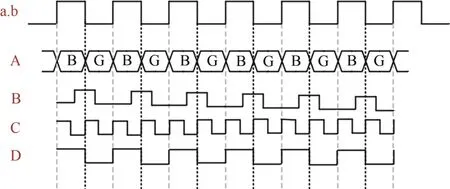

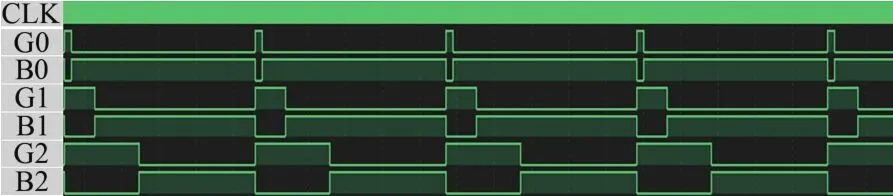

图5为该电路某一行的控制时序图(以R为127,G为100,B为155为例),a、b是图4中控制器的时序图,A、B、C、D是图4对应结点的时序图。控制器输出a为高电平时,控制Mux2-1选择器传输蓝色通道数据;a为低电平时,传输绿色通道数据。控制器输出结点b的信号控制选择器Mux2-2的输出。节点b为高电平时,选择器输出反向后的蓝色通道的PWM脉冲;节点b为低电平时,选择器输出绿色通道的PWM脉冲。C点是PWM调制后的红色通道脉冲。D点的高低电平控制对应LED的亮灭。为高电平时,B点是反向后的蓝色通道PWM脉冲;低电平时,B点是绿色通道的PWM脉冲,C点是红色通道的PWM脉冲。

图5 时序图Fig.5 Timing diagram

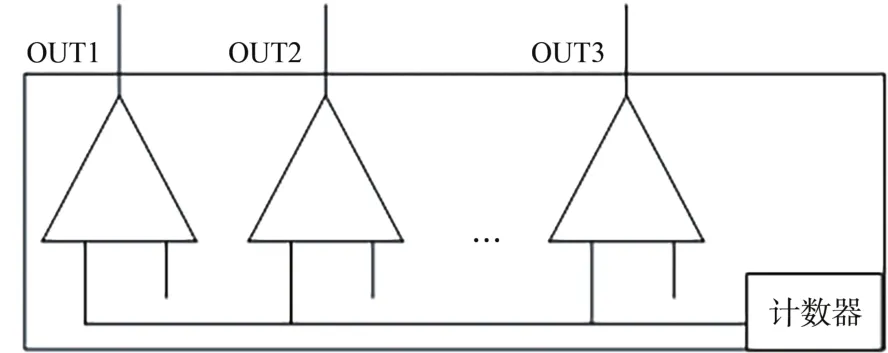

PWM发生器由一个计数器与一个8 bit比较器实现,计数器计数范围为0~255,输入比较器负端,由控制器将单通道的灰度值传入比较器正端,当灰度值大于计数时,比较器输出高电平,小于时输出低电平,以此实现PWM占空比的配置,完成LED亮度控制,最后让每条通路上的比较器共用同一个计数器,减小电路面积的同时,使所有灯的显示周期一致。

图6 共用一个计数器的多个PWM发生器Fig.6 Multiple PWM generators sharing a counter

对于一整行图像数据的读取,本文设计了一个串并转换的寄存器堆。由于读取一行像素的时间远少于对这一行扫描显示的时间,所以在本行扫描显示过程中,对下一行数据逐个像素点进行读取,读满一行后等待扫描下一行像素的控制信号到来,直接将缓存的数据并行传递给对应位置的PWM发生器,实现每一行之间的连续扫描。

由于蓝光micro-LED的光强远大于红绿OLED,本文采用二次扫描方案。因为红绿OLED先点亮,蓝光micro-LED反向后再点亮,此方案不仅可以实现反向并联的AC显示期间的全彩点亮,同时便于调节各自扫描周期内的时长,缩短蓝光的扫描时长,达到减弱蓝光光强的目的。

本文提出的控制器部分使用计数器与状态机结构完成二次扫描方案的实现。以一个PWM周期为基础时间单元,可以设置红绿OLED扫描周期个数的寄存器,当达到指定周期数时则切换至蓝灯显示;同样可以设置蓝色micro-LED扫描周期个数的寄存器,当达到指定周期数时则控制器将产生扫描下一行的信号。在同一行红、绿灯与蓝灯切换时间定时器内部调整时间参数,使不同发光点亮度一致,最终达到均衡不同色彩之间光强的目的。例如在某一行内,先点亮红绿OLED,计数器计数0~7,再点亮蓝光micro-LED,计数器计数8~9,在下一次计数时跳转到下一行,以此循环,这样可以根据最后的实测亮度比对,灵活调节控制器内部的计数值实现不同颜色之间亮度均值的调控。

4 驱动电路仿真结果

如图7所示,针对本次设计的16×8的行扫描信号波形图,我们截取了前6行的扫描信号,共有高电平信号、低电平信号和高阻态3个状态。当某一行被选中时,列方向产生驱动电压,行方向除被选中行为低电平外,其余均为高阻态,可视为与电路断开连接,电流由列方向输出流至行方向,点亮同向连接的红绿OLED。随后,行方向转变为高电平,电流由行方向输出流至列方向,点亮反向连接的蓝色micro-LED。在此之后,该行转为高阻态,继续下一行的扫描,依次直至整幅画面的显示。图8为截取的前三行的反向并联模块蓝光micro-LED和绿光OLED导通时的行信号变化图,蓝绿错开,始终处于一个反向电平的状态。

图7 行扫描信号Fig.7 Line scan signal

图8 时钟和输出信号的波形Fig.8 Waveforms of clock and output signal

为了满足驱动接口需求,行列方向的输出端采用推挽电路结构设计。输出为高电平时,可以输出足够的电流,有良好的带负载能力;输出为低电平时,等效于接地,有良好的灌电流能力,可满足设计效果需求。

5 结 论

本文提出了一种由OLED和micro-LED反向并联组成的AC显示器件,该AC器件由有机发光二极管OLED、无机发光二极管micro-LED以及具备多组电极的基板构成,创造性地将蓝光micro-LED和绿光OLED反向并联,再与红光OLED组成RGB像素点,其中OLED方向同向,该器件兼具高发光效率、高像素密度和长时间工作寿命等优点。在此基础上,我们提出了一种针对此种新型显示器件的驱动方案,通过将同向的红绿OLED像素点先点亮,输入、输出端反向后的蓝光micro-LED像素点后点亮的单行双向扫描的方案,实现了反向并联结构的AC器件的全彩显示。通过仿真,实现了反向并联器件的逐行扫描以及反向数据的分时传输,表明本显示驱动方案能够实现对于AC器件的驱动,对于后续叠成显示器件、高密度、高PPI的实现均具有指导意义。