液晶显示材料标准化发展建议

吴怡然, 孙 勉, 曹可慰, 李其聪

(中国电子技术标准化研究院, 北京 100176)

1 引 言

随着韩国面板企业退出液晶显示领域,日本和中国台湾企业竞争力下降,在显示领域“三国四地”的竞争格局中,我国已成为液晶显示面板占较大优势的全球第一制造大国,也成为液晶显示材料全球最市场。显示材料已成为关系我国液晶显示产业链供应链安全稳定以及液晶显示产业高质量发展最重要的一环。液晶显示技术进一步提升色彩表现、对比度、能耗等均依赖于材料环节的技术创新。我国液晶显示产业综合竞争力的提升也急需材料环节进一步提升国产化水平。

在液晶显示材料行业生产研制、验证导入、质量稳定性提升、自主品牌塑造、市场认可度提升、材料间协调配套等各关键发展阶段,都需要标准化发挥基础性和引领性的支撑、保障和促进作用。本文通过对国内外液晶显示产业体系和液晶材料标准体系进行比对分析,对各层级、各类型标准的重点发展方向进行科学归纳,优化重构了液晶显示材料标准体系设计,提升了标准体系对产业体系的匹配度和标准体系统筹各层级标准的可实施性,为进一步发挥标准化平台价值奠定了坚实的基础。

2 显示技术迭代发展,液晶显示仍是主流

在显示产业的发展历程中,光电转换模式、显示材料、制造工艺、器件设计等核心技术呈现出升级换代发展的规律。显示技术先后经历了由阴极射线管显示技术(CRT),到等离子体显示(PDP)和液晶显示(LCD),再到目前薄膜晶体液晶显示(TFT-LCD)、有源驱动有机发光二极管(AMOLED)、量子点显示、micro-LED等新型显示多技术共同发展的阶段。显示技术的发展历程总体呈现半导体工艺取代电真空工艺的总趋势,最典型的例子是液晶显示,特别是TFT-LCD显示。液晶显示以其高分辨率、快响应速度、逐渐体现的成本优势击败了PDP,与元器件领域类似,也是半导体制成技术替代电真空技术的标志之一。此后的OLED、量子点显示、micro-lED等显示技术也都是以半导体制程技术为基础。

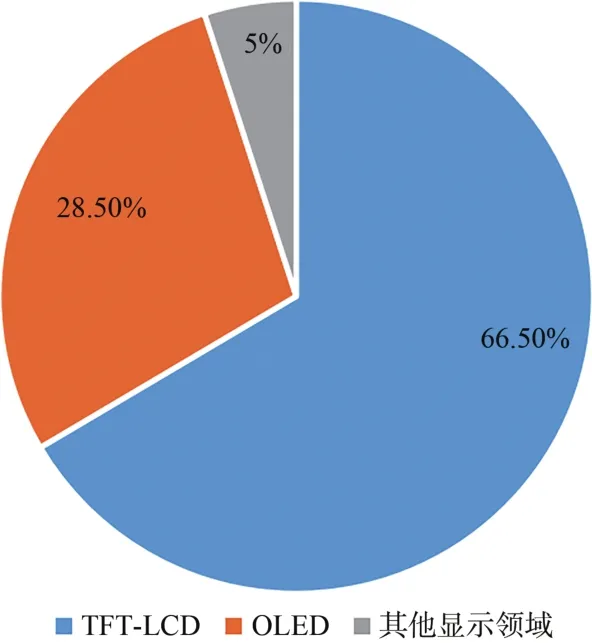

目前显示行业占主流的显示技术主要是TFTLCD和AMOLED,其中AMOLED凭借其优异的色彩表现、低功耗、快响应速度等成为中小尺寸高端显示屏的首选技术[1]。但TFT-LCD依然凭借成本、寿命、分辨率、低灰阶均匀性和人眼健康等优势占据了显示市场的绝对主流。并且随着mini-LED背光源技术、量子点色彩增强技术、叠屏技术等的涌现,TFT-LCD的色彩表现、对比度等方面得到极大提升,有望继续保持主流显示技术的地位[2-3]。全球显示产业各技术市场占比如图1所示。

图1 全球各显示技术市场占比Fig.1 Global display technology market share

3 显示材料决定产业链创新水平和竞争力

显示全产业链中各环节利润占比呈现典型的“微笑曲线”的特点,材料、设备等上游环节是利润率、附加值最高的环节[4]。TFT-LCD供应链清单中的主要材料品类的成本占比如图2所示。材料不仅以其高技术附加值成为全产业链中的高利润环节,同时也越来越体现引导显示技术发展的特点。新型显示材料的技术突破将在显示领域技术发展中扮演越来越重要的角色,也将是显示产业协同创新的源头和关键,例如量子点增强显示材料。此外,显示材料对我国显示产业的重要性尤其突出,材料环节是我国显示产业的薄弱环节,其中包括高世代玻璃基板、有机发光材料、光刻胶等短板材料。材料产业链的薄弱不仅影响我国显示全产业链的利润空间和降本增效,还限制了我国显示全产业链的协同创新效能,限制了原创技术的开发和迭代[5]。更严重的问题在于,由于存在产业链上游依赖进口的情况,我国显示产业存在受制于人的风险,自主保障能力和安全可控水平都较低。我国在显示产业的总投资已超1.4万亿元,无论产业发展风险防控、产业升级发展动力、产业协同创新生态都依赖于显示材料的高质量发展。

图2 液晶显示各类材料成本占比Fig.2 Proportion of the cost of various liquid crystal display materials

4 液晶显示材料国内外标准化现状与趋势

4.1 国际标准现状

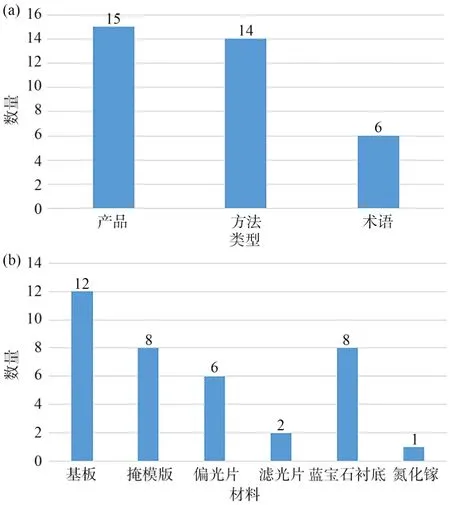

液晶显示材料没有对应的国际标准化组织,也基本没有现行国际标准,仅在显示器件的国际电工委员会(IEC)标准中有几项玻璃盖板测试方法标准。国外标准主要是国际半导体设备和材料协会(SEMI)的团体标准。在SEMI标准中,显示材料不属于活跃领域,近几年更新较慢,相关标准共35项,大部分标准标龄超过10年。SEMI标准中除英文版标准外,日文版标准较多,反映了在显示材料领域,SEMI的主要技术力量来自日本。而随着日本显示产业的式微,相关标准化工作也较为停滞。在现行SEMI标准中,产品标准有15项,方法标准有14项,术语标准有6项,3类标准分布较为均衡。相对而言,术语标准占比较高,体现了SEMI标准在奠定行业基础技术规则的阶段较为活跃。随着产业的快速发展,标准化工作滞后,造成产品与方法标准相对较少的情况。按材料类别分,SEMI标准主要涉及的材料类别包括玻璃基板、掩模版、彩色滤光片、偏光片、蓝宝石晶体等。与显示材料产品体系相比较,缺少液晶材料、有机发光材料方面的标准。此外,彩色滤光片标准较多,而随着产业链整合发展趋势,彩色滤光片已逐渐不再有单独的产业链环节,面板企业改为外采彩色光刻胶。由于缺乏及时的更新维护,部分SEMI标准无法匹配现行产品分级分类方式,如现行SEMI标准中玻璃基板的相关产品标准并未按高低世代分。现行SEMI标准梳理统计见图3。

图3 显示材料SEMI标准梳理。(a)不同标准类型标准数量;(b)不同种类材料标准数量。Fig.3 SEMI standard carding.(a) Standard quantities of different standard types; (b) Standard quantities of different types of materials.

在现行SEMI标准中,玻璃基板领域有6项产品标准,分别为质量区域规范、标准尺寸、玻璃基板盒、边缘条件、玻璃基板规范、信息管理规范。掩模版领域有4项产品标准,分别为LCD用掩模版、大尺寸掩模版、超大尺寸掩模版案例和LCD掩膜质量区域。偏光片有1项产品标准,为标记规范。蓝宝石衬底领域有4项产品标准,分别为蓝宝石、蓝宝石衬底、蓝宝石片、蓝宝石单晶锭规范。其中,氮化镓和蓝宝石材料属于半导体材料,半导体行业包括集成电路领域、显示领域、光伏领域等,具有一定的通用性,因此SEMI标准中包含氮化镓和蓝宝石。但在我国的标准体系中,将这两类材料划分至半导体材料标准体系中,不在显示体系中单独分类。在SEMI标准中,方法标准分类按详细的测试项分,没有按测试项类别进行整合,标准颗粒度较细。术语包括基板术语、掩膜缺陷术语、图案精度术语、基板偏转术语、偏光片术语、塑料基板术语等6项。

4.2 国内标准现状

我国显示材料领域的行业级以上标准共有72项,暂无显示材料的团体标准,在研计划7项。其中,国标32项,行标40项,在研计划全部为国标计划。现行标准及在研计划涵盖了彩色滤光片、玻璃基板、偏光片、光刻胶、液晶材料、有机发光材料、印刷OLED材料、荧光粉、玻璃粉、显像管用材料等领域,包括方法标准39项、产品标准34项、基础通用标准6项。现行标准中除极个别玻璃和偏光膜用原材料外,现行和在研标准均为全国半导体设备和材料标准化技术委员会(TC203)归口管理。

其中属于液晶显示材料的共有40项,涵盖了彩色滤光片、玻璃基板、偏光片、液晶材料、光刻胶等各类材料,材料的种类覆盖率较全。现行液晶材料标准统计情况见表1。

表1 液晶显示材料现行标准统计Tab.1 Current standard statistics of liquid crystal display materials

玻璃基板的国内产业发展较早[6],标准化工作也发展较早,已基本建立了产品和方法标准体系,但产品标准未按高低世代分。随着显示技术的发展,现有产品标准的分类方式与现行产品分级分类方式不符[7]。测试方法标准包括部分表面性能测试方法和化学耐久性测试方法。

偏光片领域现行标准均为方法标准,包括表面耐划伤性、表面硬度测试方法和偏光膜试验方法,且没有相关产品标准,需要按照应用需求分类制定液晶显示用偏光片产品标准,并对现行方法标准按测试类别整合,包括表面性能、理化性能、光学性能、可靠性、工艺性能[8]。对照SEMI标准体系,也可考虑制定相关术语标准。

显示用光刻胶领域的国内产业发展较晚,但近几年国内企业快速进步,标准化工作也随之发力。目前有3项彩色光刻胶测试方法和1项正性光刻胶测试方法在研计划,该4项标准发布后,可以填补相关领域的标准空白,且上述4项标准几乎涵盖了目前光刻胶所需的所有测试项。目前该领域处于量产突破[9]和验证导入阶段,考虑在技术成熟固化后,再制定相关产品标准[10]。

液晶材料现行标准包括1项术语标准、4项产品标准和1项测试方法标准。其中,产品标准包括普通和TFT用单体液晶和混合液晶,与现有产业产品分级分类相对应。测试方法标准为单体液晶的测试方法,后续将根据产业需要,补充混合液晶的测试方法。

4.3 国内标准体系

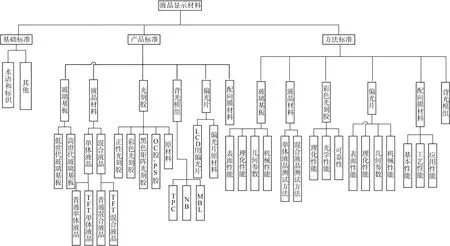

通过调研和梳理我国显示材料产品分类分级方式,结合标准化工作基础,按照标准体系设计原则,TC203组织制定了液晶显示材料的国家标准体系,如图4所示。在标准体系中规划了玻璃基板、液晶材料、光刻胶、背光模组、偏光片、配向膜材料等各类材料标准。产品标准版块按材料体系展开,方法标准版块按材料类别和测试类别展开。

图4 液晶显示材料标准体系Fig.4 Standard system of the liquid crystal display material

5 液晶显示材料标准化支撑产业发展建议

近两年全球显示产业竞争格局的一个最典型的规律和趋势就是韩国逐渐退出液晶显示领域,液晶显示产业进一步向中国大陆地区转移,中国大陆的液晶显示面板全球产能占比达63.4%。我国已成为全球最大液晶显示面板制造国,也是最大的液晶显示材料市场。为进一步促进我国液晶显示产业的高质量发展,从规模效益型向质量与创新驱动型转变,以及更好地支撑我国液晶显示材料补短板、锻长板,更好地服务产业链供应链综合竞争力和协同创新生态建设,结合对国内外标准现状的梳理和分析,本文提出以下液晶显示材料标准化发展建议。

5.1 标准规范市场发展、推动质量基础建设

我国是全球液晶显示材料最大市场,不仅我国材料企业快速发展,大量外资材料企业也在我国投资设厂。此外,我国材料进口量也位列国际前列,材料市场的规范化发展需要科学、先进的标准体系作基础。

(1)加强标准体系化发展,服务检验检测合格评定等市场质量管理,服务进出口管理,服务产业政策落地实施。为规范市场发展、加强质量基础设施建设,需要补齐标准体系中的空缺项,实现产品标准和方法标准的全覆盖。

(2)对国内市场用量大、产量大、通用性强的材料,如液晶材料、偏光片和玻璃基板,制定、修订和整合产品标准和方法标准,改变以规格说明书和技术要求等企业行为规定产品质量的现状,以权威的产品和方法标准作为产品的质量评价依据,以标准化作为材料质量管理的手段和质量可靠性提升的路径。

(3)对国内市场进口量大、与财关税政策关联度高的材料,如光刻胶和配向膜[11-12],研制产品标准以提高关税税则目录等政策的实施效果,完善进出口管理。

(4)落实低碳环保政策要求,加强玻璃基板等高耗能材料的绿色制造标准的研制,强化绿色标准的实施,限制低端落后产能转移和新增。

(5)充分发挥我国液晶显示产业技术实力和国际地位,加强国家标准和行业标准外文版工作,以标准为媒介,推进显示领域“一带一路”建设。通过研制和实施外文版标准,在全球行业发展路线中,贡献中国智慧,提升我国产业的影响力和竞争力。

5.2 标准促进协同创新、支撑强链补链延链

我国显示产业的“主体集中”和“区域集聚”发展态势较好,在龙头显示面板企业作为链主企业的带动下,形成了以长三角、珠三角、京津冀、成渝鄂为代表的显示产业集聚区域。显示面板企业和材料企业间的协同发展基础也较好,典型如彤程新材(北旭)、欣奕华、鼎材等光刻胶企业,格林达等化学品企业均与面板企业在定制化产品的开发上建立了良好的协同创新合作。东旭与京东方公司在低世代玻璃基板上联合抵御外部压力也是上下游协同发展的经典案例。

此外,显示行业产学研用协同创新的基础也较好,液晶材料企业与清华大学的技术渊源,玻璃基板企业与武汉理工大学、浙江大学等大学的联合攻坚,都是经典案例。

当前我国显示产业进一步高质量发展的关键之一就是在产业集聚、产业链协同创新基础和产学研用联合创新基础上建设产业协同创新生态[13],其中标准化能发挥重要的支撑作用和平台价值。通过标准体系中空缺标准的研制和滞后标准的修订,提高上下游需求对接,把质量提升与技术升级相结合。通过标准的实施应用和评价反馈,塑造国产产品品牌,把品牌树立与协同创新生态建设相结合。通过标准化促进协同创新,进一步增强我国显示产业链的韧性,把标准化工作的重点更精准地集中于强链、补链和延链的需求,加强对质量管理、工艺匹配性等产业链下游关键共性技术的标准研制。

5.3 标准保障科技攻关、推动科研成果应用

在重点研发计划“新型显示与战略性电子材料专项”、“工业强基工程”等国家科研和产业化专项的支持下,我国短板显示材料技术突破总体较快,但需要解决的产业链断点、堵点的压力依然较大。为此,主管部门已加强对高世代玻璃基板、LTPS玻璃载板、显示用光刻胶、量子点增强显示材料[14]等关键短板材料的科研攻关支持。

从核心技术突破到产业化应用的关键发展时期,需要先进、成体系的标准为媒介固化技术成果;需要在研制标准的过程中,通过性能参数体系、技术指标体系和测试方法体系的细化和明确,以及检验规则、包装运输贮存等要求的协商一致,完善技术成果,打通材料应用的最后一公里;需要通过标准的贯彻实施,推广技术成果、推广国产材料,并以标准的实施反馈为材料迭代创新的需求来源之一;需要方法标准先行,用统一的标准促进产业链形成研发合力,并提升市场管理效能,用标准的“硬约束”作用来倒逼产品质量的提高和行业整体质量水平的提升。

5.4 加强标准统筹协调、完善标准体系建设

针对目前标准化工作中客观存在的因归口争议问题影响标准研制的情况,需要从标准体系设计与建设层面加强统筹和协调。从液晶显示产业发展模式、产业体系发展趋势出发,科学设计标准体系,明确显示材料的特殊性和特殊地位。在玻璃基板、有机薄膜衬底、偏光片等领域,加强标准化技术组织的沟通和协作,合理划清工作界面,明确责任与义务,实现上下游标准的有效衔接和共同发展。依据标准体系规划和体系重点建设方向,面向行业急需,以上下游企业组成联合主体,加快补齐标准体系空缺环节,实现材料有标准所依、依标准发展。

6 结 论

本文通过对国内外标准现状的梳理,结合产业现状和发展趋势,对现行液晶显示材料领域72项标准进行了分析。设计了涵盖6大类、几十种材料的标准体系,为液晶显示材料领域标准化工作提供了科学的顶层设计。从标准化工作基础和现状出发,提出了如何统筹3个层级、3类标准协调发展的4点工作建议。