基于油基钻屑的金属粒子电极制备及其对含酚废水的处理

张梦娇,张太亮,2,唐闻一,郑存川,2

(1.西南石油大学 化学化工学院,四川 成都 610500;2.油气田应用化学四川省重点实验室,四川 成都 610500)

油基钻屑是一种典型含油危险废弃物[1-2]。目前主要有热解[3]、焚烧[4]、微生物处理[5-6]、固化填埋[7]、表面活性剂洗涤[8]和超临界CO2提取[9]等处置方法,但处理成本高[10],有二次污染[11]。故需研究新的处理方法对油基钻屑处理并资源化利用。据调查,油基钻屑和陶瓷与粉煤灰的成分基本相同,故可将油基钻屑作为基材制备多孔载体[12]。由金属粒子电极电催化氧化处理废水效率较高[13-14],效果较好[15]。

本文采用的油基钻屑以固态烧结法和浸渍-焙烧法制备粒子电极处理废水的思路,对油基钻屑实现了资源化利用和处理方法创新及油气安全、环保和可持续开采具有广泛的应用前景。

1 实验部分

1.1 材料与仪器

油基钻屑(含水率2.40%,含油率9.71%,固含量70.86%)来自西南某气田;石墨板;铱钌半导体涂层钛基板(Ti/RuO2IrO2,有效面积10 cm2);羧甲基纤维素(CMC)、Al2O3、NH4Cl、SnCl4·5H2O、CuCl2·H2O、SbCl3、K3[Fe(CN)6]、K2Cr2O7、二苯碳酰二肼、K2SiF6、HgSO4、Ag2SO、EDTA、C6H5OH、4-氨基安替比林、邻苯二甲酸氢钾、硫酸亚铁铵均为分析纯。

Nicolet-6700红外光谱仪;X’PertPRO X射线衍射分析仪(XRD);ZEISS EV0 MA15扫描电子显微镜(SEM);Q600热重分析仪(TG-DSC);Escalab Xi+Thermo X射线光电子能谱分析仪(XPS);X MAX20型X射线光电子能谱仪(EDS);AA-7020型原子吸收分光光度仪;V-1800型可见光分光光度计;RGM-50型抗压强度测试机;T-1400S型马弗炉;CHI660A型电化学工作站。

1.2 粒子电极的制备

油基钻屑经PM-4L型球磨,过100目(150 μm)筛后,与12%Al2O3、1%CMC和10%NaHCO3加水搅拌,使其呈黏稠状泥团,经成形、陈化和干燥等一系列步骤后,在马弗炉中以5 ℃/min的升温速率到1 050 ℃,保温60 min,随炉冷却,得到陶瓷载体。

按照n(Cu)∶n(Sn/Sb)=8∶1和n(Sn)∶n(Sb)=4∶1的配比配制0.5 mol/L的乙醇浸渍液,辅少量盐酸,以助溶。将陶瓷载体加入上述浸渍液,在水浴恒温振荡器中室温振荡12 h。滤去浸渍液,陶瓷载体在80 ℃下干燥12 h,然后在马弗炉于450 ℃空气氛围中焙烧,得到负载CuSnSb的粒子电极。

其他条件相同,溶质变为CuCl2,制得对比实验粒子电极。

图1 三维电催化反应装置和粒子电极的制备过程示意图Fig.1 The schematic of the 3D electrocatalytic reaction device and fabrication process of the particle electrodes

1.3 分析方法

采用氟硅酸钾容量法测定SiO2含量;EDTA络合滴定法测定其中的钙、镁、铝;重铬酸钾法测定铁含量。参考GB 5085.3—2007《危险废物鉴别标准-浸出毒性鉴别》测定重金属铅和铜含量;可见分光光度法测定Cr(Ⅵ)含量。参考GB/T 1964—1996《陶瓷载体抗压强度试验方法》测定抗压强度;参考GB/T 1970—1996《陶瓷载体耐酸、碱腐蚀性能实验方法》测定耐酸碱性;采用电子天平称重法测定陶瓷载体的气孔率和体积密度。采用铂钴标准比色法测定陶瓷粒子浸出液的色度[16]。在扫描电压范围0~1.2 V和扫描速度0.01 V/s条件下,对不同填充粒子进行循环伏安曲线测试;在电压范围0~1.4 V和扫描速度0.01 V/s条件下进行极化曲线分析。

1.4 三维电极电催化体系对含苯酚废水的降解

实验装置见图1,采用自制脉冲电源作供电系统,其占空比范围0~1可调,脉冲频率范围 0.1~4 000 Hz,以负载CuSnSb的粒子电极为填充物,采用pH=7,100 mg/L苯酚和0.1 mol/L Na2SO4共混溶液为电解液,使用节能COD恒温加热,在电解 40 min 条件下,选取脉冲电源占空比、脉冲频率和粒子加量为影响因子,考察在三维电催化体系下不同因素对降解的影响。采用4-氨基安替吡啉法(GB 7490—87)和V-1800型可见光分光光度计测定苯酚去除率;选用重铬酸钾法(HJ 828—2017)测定化学需氧量(CODCr);单位体积反应所消耗能量(W),以上述所得单位体积能耗除去单位质量CODCr的能耗可得单位质量能耗(EC),可进一步反应电化学体系内的能量利用率。

(1)

(2)

式中EC——单位质量能耗,kWh/g CODCr;

C0——初始时刻CODCr浓度,mg/L;

Ct——t时刻CODCr浓度,mg/L。

2 结果与讨论

2.1 基本属性分析

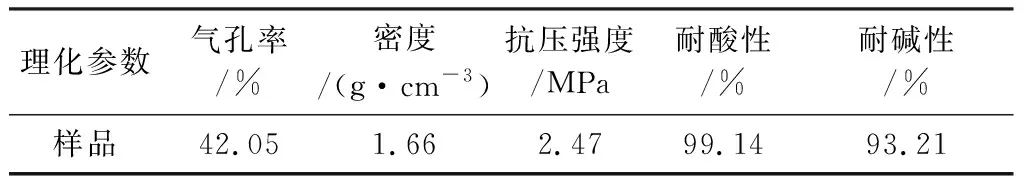

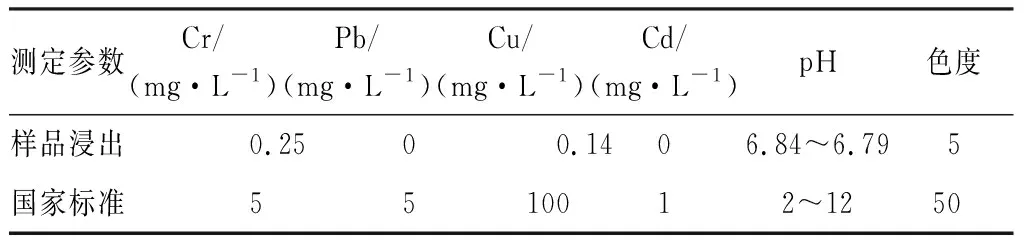

通过化学滴定法分析油基钻屑的化学成分,组成如下:SiO258.1%,CaO 12.3%,Al2O38.1%,Fe2O33.7%,MgO 5.1%,其他12.7%。由表1可知,42.05%的气孔率有利于金属氧化物的负载,保证了粒子电极的催化活性。耐酸性99.14%和耐碱性93.21%的陶瓷载体对避免电极腐蚀具有重要意义。对制备的陶瓷载体进行浸出液的pH和重金属含量评价,结果见表2,陶瓷载体中重金属含量和pH均符合国家标准。

表1 陶瓷载体理化参数Table 1 Physicochemical parameters of ceramic carriers

表2 陶瓷粒子浸出液评价Table 2 Evaluation of the leaching solution of ceramic carriers

2.2 表征

2.2.1 TG-DSC 由图2可知,在测定温度范围内,油基钻屑有三个较为明显的失重区间。在室温~200 ℃有2.4%左右的失重,源于水分挥发,与油基钻屑的含水率测定结果相符;200~700 ℃的失重区间,主要为油基钻屑内层间水、吸附水的脱去,有机物以及含油物质如柴油、白油等的烧失;700 ℃之后主要为油基钻屑内各类矿石如白云石、方解石的分解;1 159.7 ℃的变化是由于油基钻屑内出现晶型转化而放热导致的。

图2 油基钻屑的TG-DSCFig.2 TG-DSC of oil-based drill cuttings

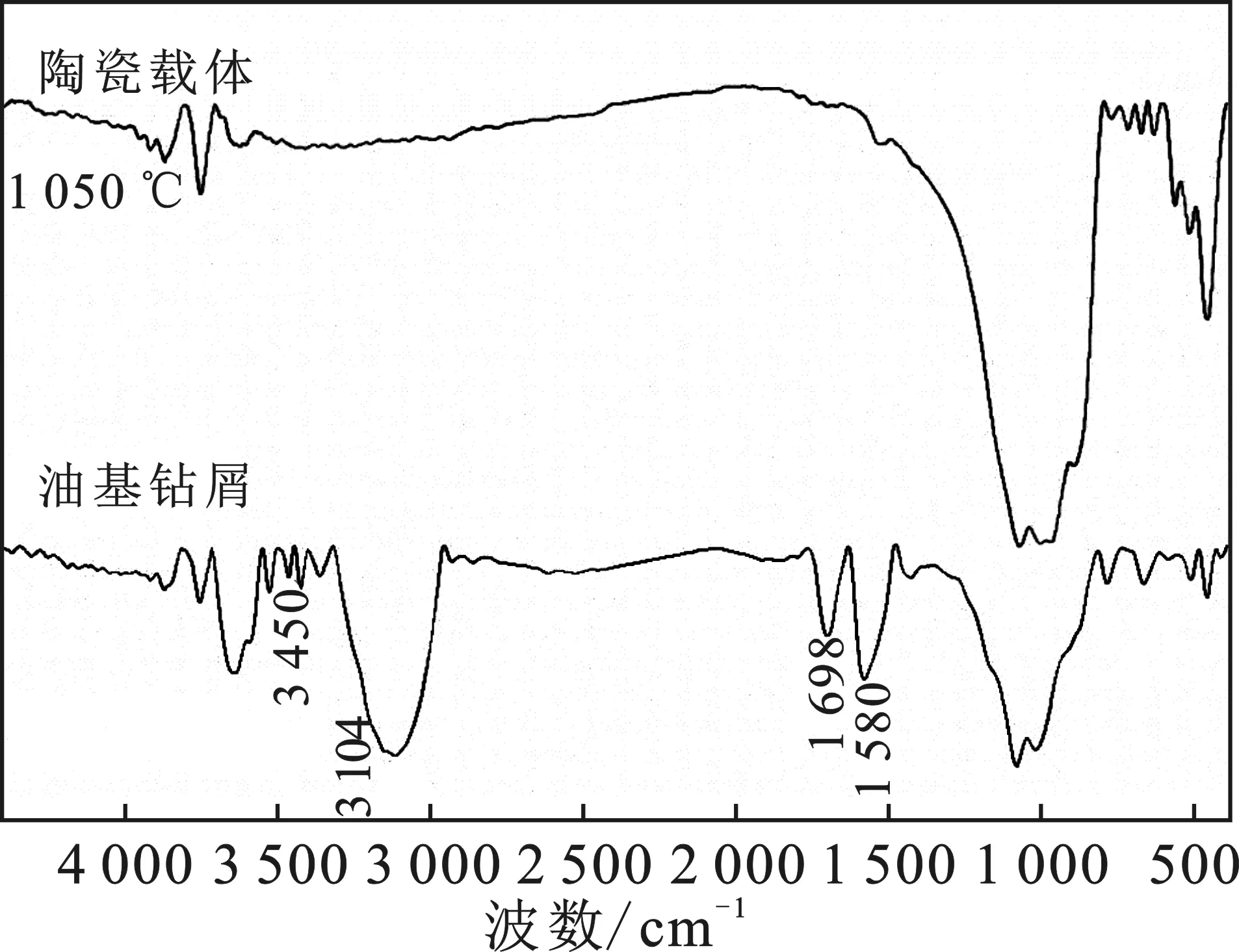

2.2.2 红外光谱分析 用傅里叶红外光谱对油基钻屑与陶瓷载体进行对比分析,结果见图3。

图3 油基钻屑与陶瓷载体的红外光谱Fig.3 Infrared spectroscopy of oil-based rock chips and ceramic carrier

由图3可知,在油基钻屑中,1 698 cm-1对应羰基吸收峰,1 580,3 104 cm-1对应氨基吸收峰,3 450 cm-1对应羟基吸收峰,这些吸收峰在经过高温焙烧后全部消失,说明成功完成对含油物质与有害有机物的去除,与TG-DSC分析结果相符。

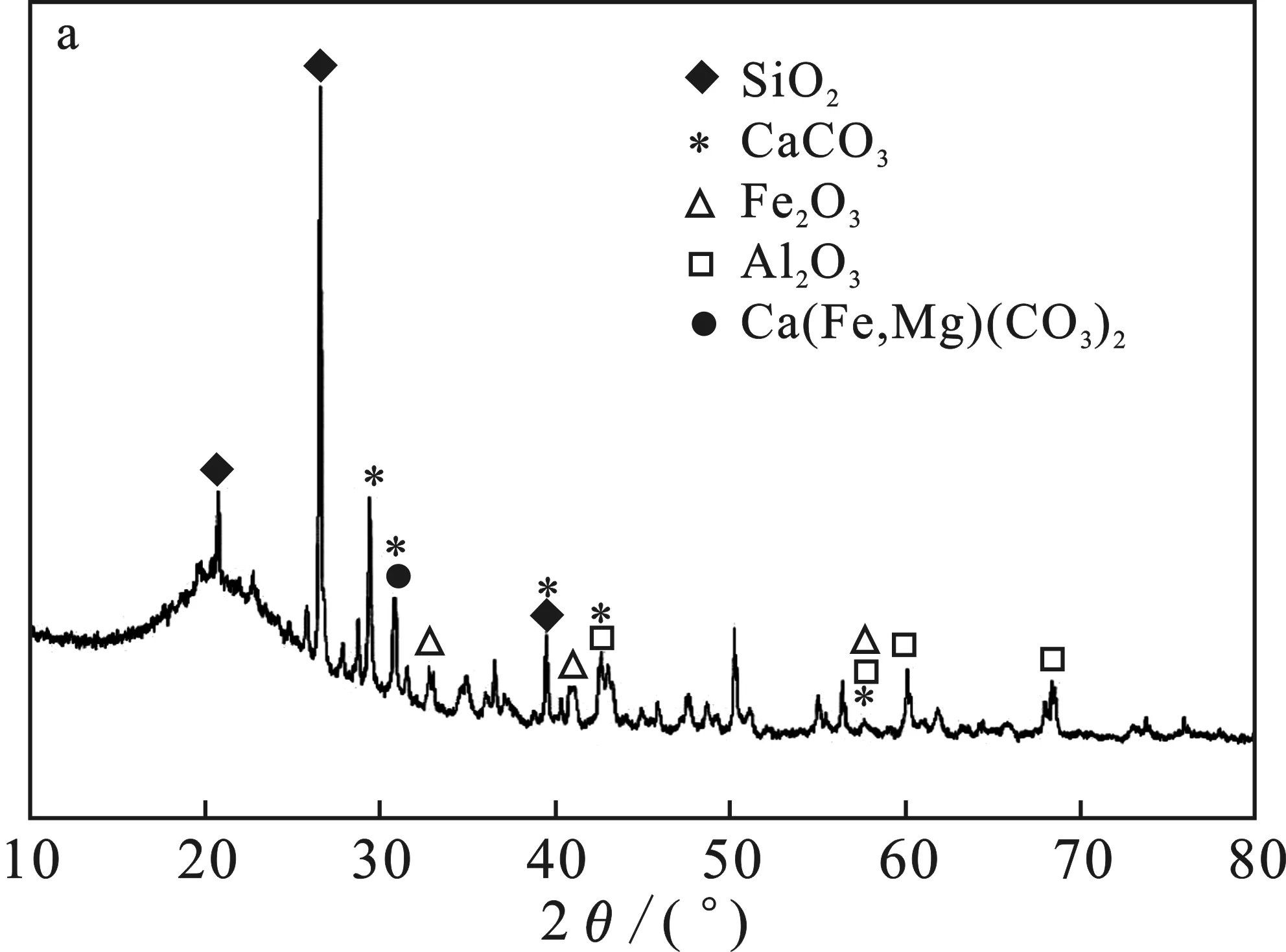

2.2.3 XRD 由图4a可知,该油基钻屑中主要矿物成分为石英,还有部分方解石、赤铁矿、刚玉与白云石等,绝大部分来自钻井过程中产生的岩屑。由图4b陶瓷载体和粒子电极的XRD可知,负载金属氧化物后,粒子电极在35.495,38.730°有CuO的特征衍射峰出现,这表明粒子电极主要涂层成分为CuO晶体。图4b中并没有明显对应SnO2与Sb2O3晶型的特征谱线,而在后续EDS分析中却发现了他们的存在,说明粒子电极中的Cu、Sn和Sb并不是单纯以金属氧化物的形式存在,而是生成具有较好晶型的复合金属氧化物固溶体,未检测到Sn与Sb可能是以小团簇的方式高度分散在陶瓷载体表面。

图4 油基钻屑(a)、瓷载体和粒子电极(b)的XRDFig.4 XRD of oil-based rock chips(a),ceramic carrier and particle electrodes (b)

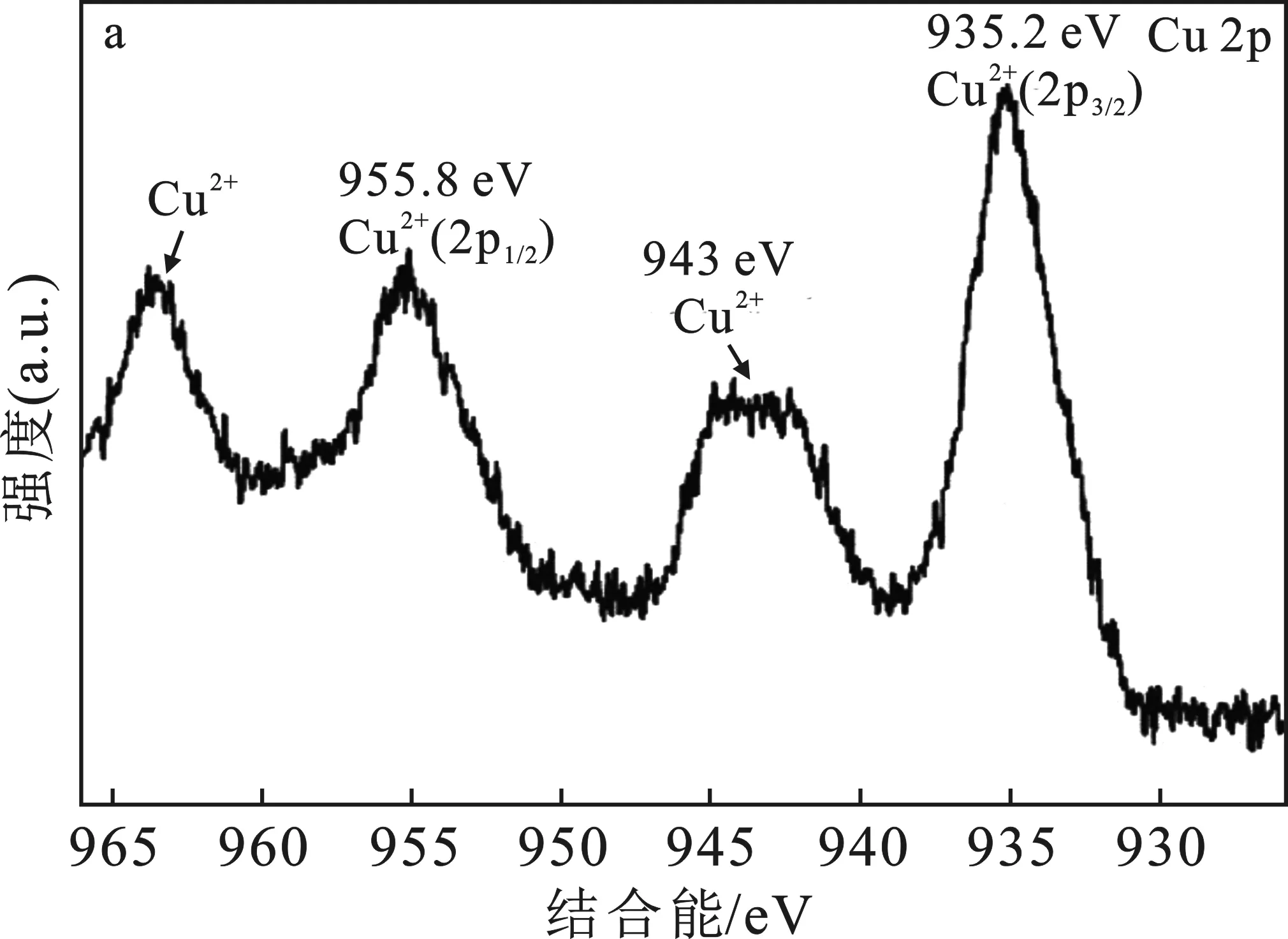

2.2.4 XPS 粒子电极的XPS分析见图5。

图5 Cu 2p(a)、Sn 3d(b)的XPS和 粒子电极的XPS全谱图(c)Fig.5 XPS of Cu 2p(a),Sn 3d(b) and XPS full spectrum of particle electrodes(c)

由粒子电极的XPS全谱图图5c可知,粒子表面主要包含Cu 2p、Sn 3d、Sb 3d和O 1s 4种元素。由图5a Cu 2p的XPS谱图可知,955.8 eV和 935.2 eV 分别为Cu 2p1/2和Cu 2p3/2的结合能,且在943 eV左右出现强Cu2+伴峰,表明Cu是以+2价存在于固溶体中,可使其晶格畸变活化而产生空位,使传质速率增加,提高粒子电极的致密化进程。由图5b Sn 3d的XPS谱图可知,495.6 eV和487.1 eV对应Sn中3d3/2和3d5/2的两个自旋电子,又由于SnO2与SnO的结合能均在487.0 eV左右,说明Sn并非以单纯+2或+4价态存在,可能由于多组分之间掺杂所致,与图4中XRD测试分析结果相一致。若CuO中的Cu核外存在空的d轨道,则充当亲电试剂,为多余电子提供轨道;而当其d轨道中存在孤对电子时,此刻作亲核试剂提供电子,加快形成中间产物并降低反应活化能,提高对苯酚的去除效率,是一种理想的活性组分材料。

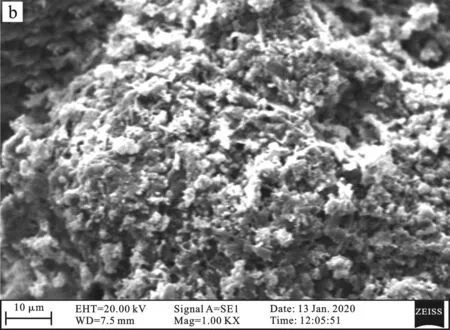

2.2.5 SEM-EDS 陶瓷载体和粒子电极的SEM和粒子电极的EDS分析结果见图6。

图6 陶瓷载体的SEM(a,b),粒子电极的 SEM(c,d)和粒子电极的EDS谱图(e)Fig.6 SEM of ceramic carrier(a,b),SEM of particle electrode(c,d) and EDS spectrum of particle electrode(e)

由图6可知,陶瓷载体表面具有致密凹凸结构,有利于金属氧化物附着;粒子电极表面附着一些无规则的晶形颗粒物,相较于陶瓷载体表面提高了光滑程度,且更加均匀致密,有利于降解苯酚。负载CuSnSb的粒子电极的EDS分析证实了Cu、Sn和Sb的存在。粒子电极表面O、Cu、Sn和Sb的重量分析分别为36.49%,34.19%,6.68%和1.35%,说明金属氧化物成功负载并以细小微粒高度分散在陶瓷载体表面,而且Sb的含量相比于Cu和Sn较少,与粒子电极的制备条件相吻合。

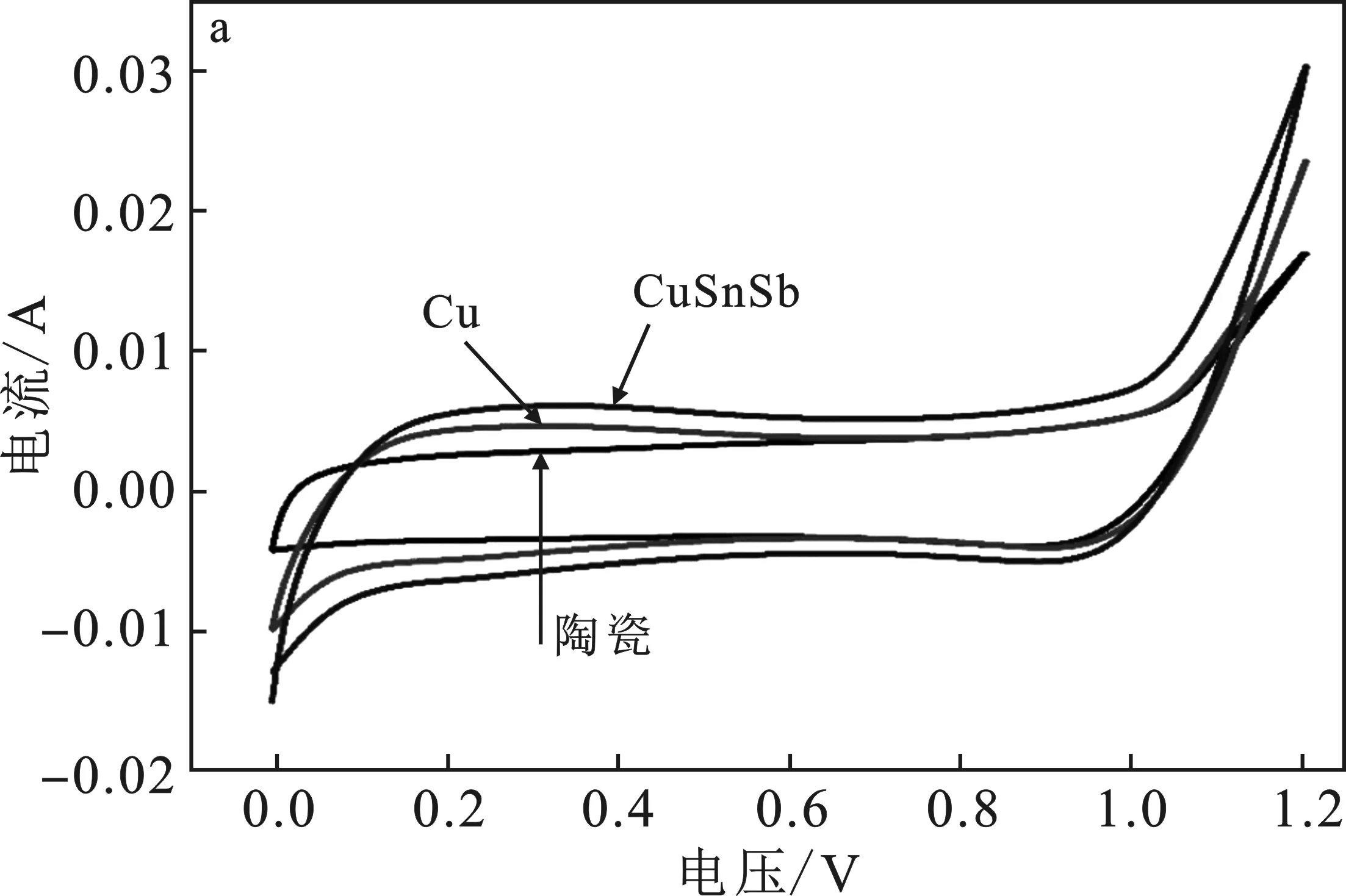

2.2.6 电化学分析 粒子电极的循环伏安(CV)曲线、极化曲线测试结果见图7。

由循环伏安(CV)曲线图7a可知,不同填充粒子在电催化过程产生馈电流,CuSnSb粒子电极大于另外两种粒子电极的馈电流。以未负载任何金属的粒子电极的床层活性面积为基准,通过计算循环伏安曲线所围成的面积来表征其他粒子电极相对于CuSnSb粒子电极的床层面积扩展特性。结果表明,不同填充粒子的阳极扩展系数(λ)之比为1∶1.2和 1∶1.6,CuSnSb粒子电极具有和催化阳极表面一样的催化活性,可以促进强氧化剂·OH的产生,进一步促进废水中酚类有机物的降解,故其电催化性能最好。

由粒子电极的极化曲线图7b可知,在极化曲线同一电极电位条件下,负载CuSnSb粒子电极的馈电流最大,析氧电位最高,发生的副反应相对较少,此电流密度可以用来表示电化学活性表面积的大小,电流密度越大,则活性表面积越大,这是由于负载多金属氧化物的粒子电极表面发生了较多氧化还原反应,使其电催化性能得以提升,此结果与循环伏安曲线分析结果相符。

2.3 各因素对三维电催化体系的影响

2.3.1 脉冲电源占空比 随着占空比增大,脉宽、放电时间和电解槽内平均电压随之增大,输出有效功率增加,从而影响电催化氧化的处理效果。当占空比较小时,脉宽与通电工作时间较短,电化学反应缓慢,处理效率不高;随占空比增加,体系内传质作用、污染物吸附-脱附、电容性等发生变化,处理效率提升;继续增大占空比,通电工作时间趋近整个周期,脉冲电源近似于直流电源,体系内副反应加剧,且不利于粒子进行复极化,处理效果降低。由图8a可知,当占空比为0.5时处理效果最佳,虽然溶液体系单位体积能耗不是最低,但能量利用率最高(图8b),故选择0.5为最终占空比。

图8 不同占空比下的COD去除率(a)和能耗(b)Fig.8 COD removal rate(a) and energy consumption(b) of different duty cycle

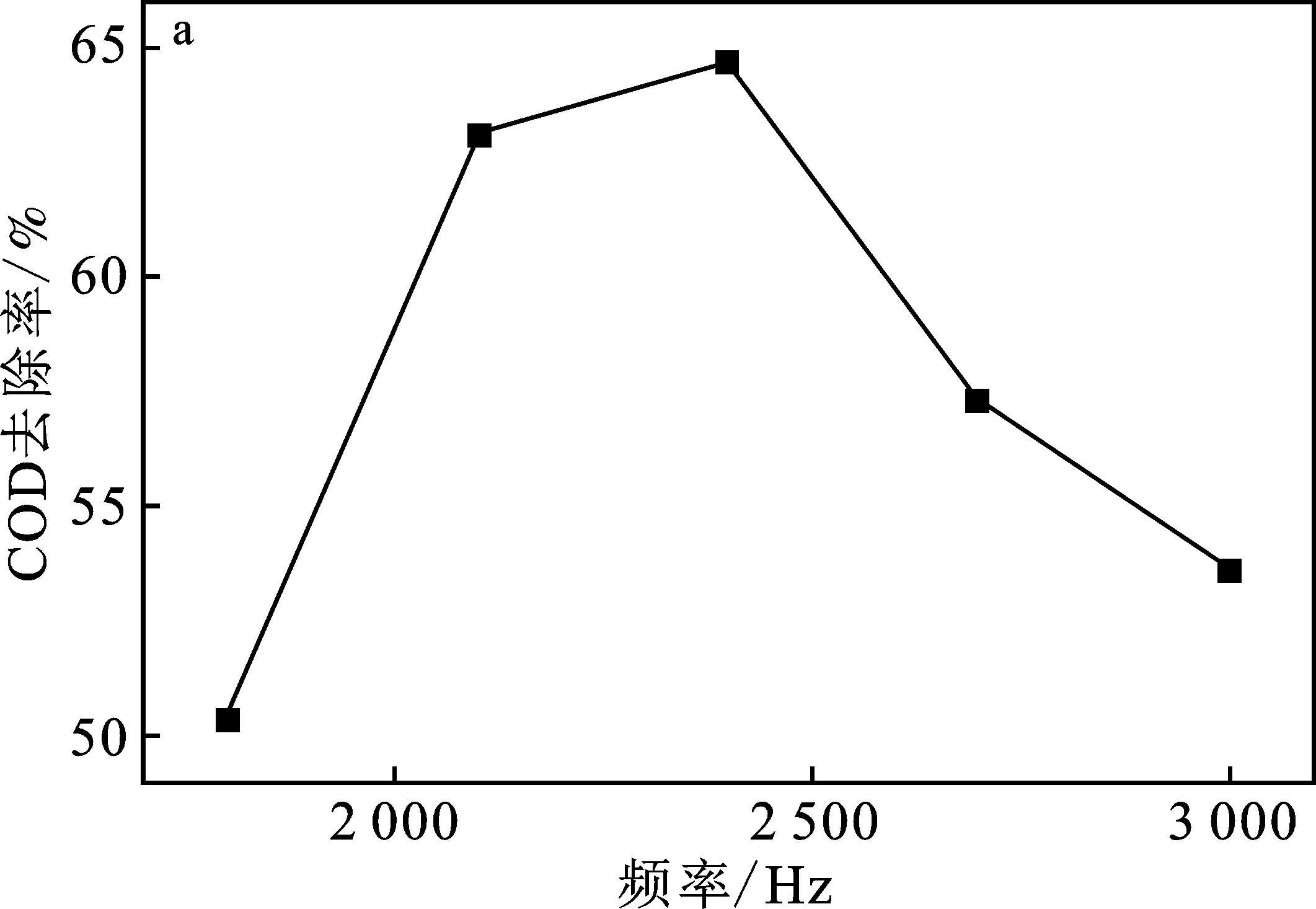

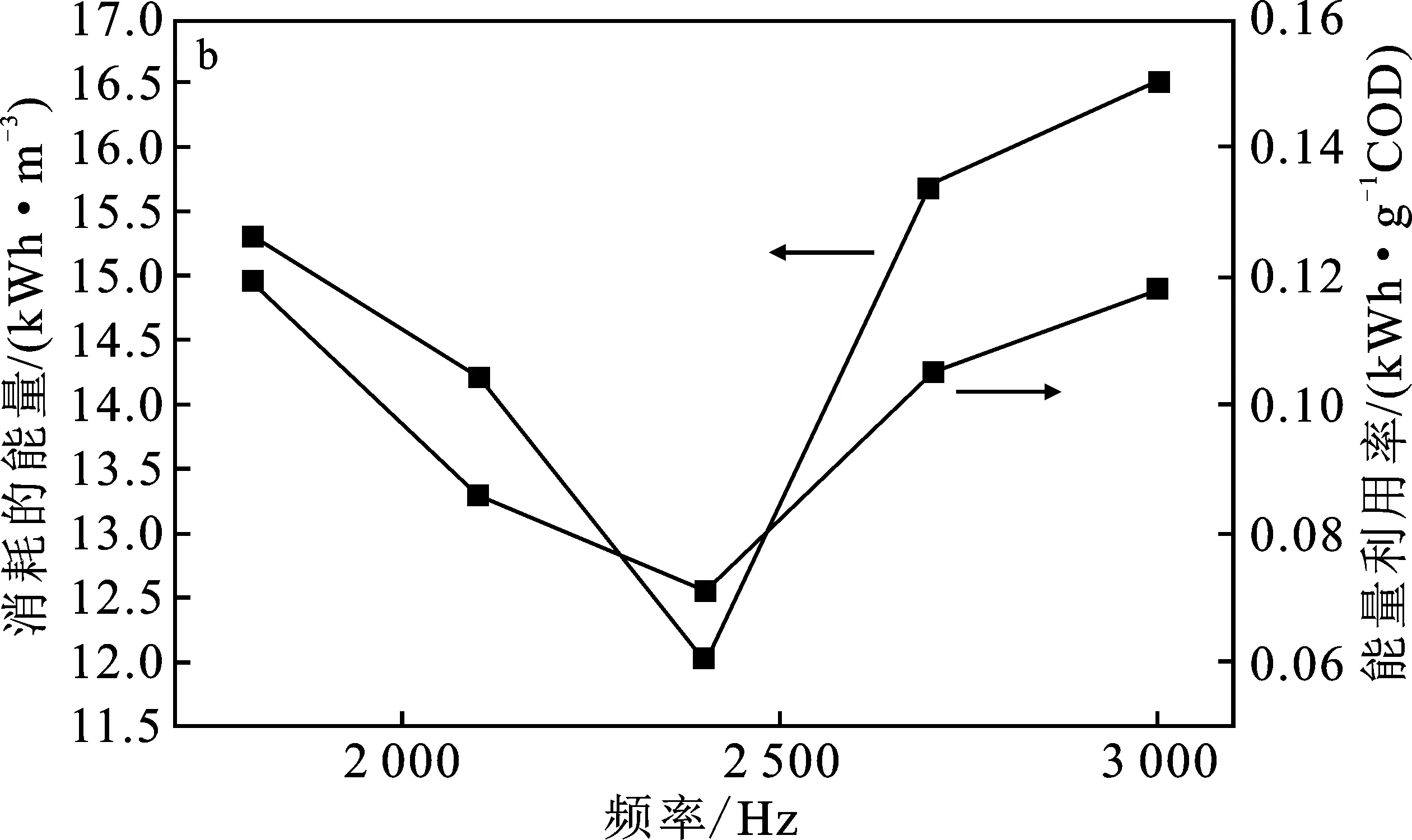

2.3.2 频率 见图9a,脉冲频率较低时,电流不稳定,导致苯酚CODCr去除率偏低;随着频率的增大,放电次数增加,溶液传质效率与粒子电极表面活性基团产量提高而提升去除率;脉冲频率过大会加剧副反应的发生,降低降解效果。能量消耗呈现出先降低后增大趋势。选择脉冲频率为2 400 Hz。

图9 不同频率下的COD去除率(a)和能耗(b)Fig.9 COD removal rate(a) and energy consumption(b) of different frequency

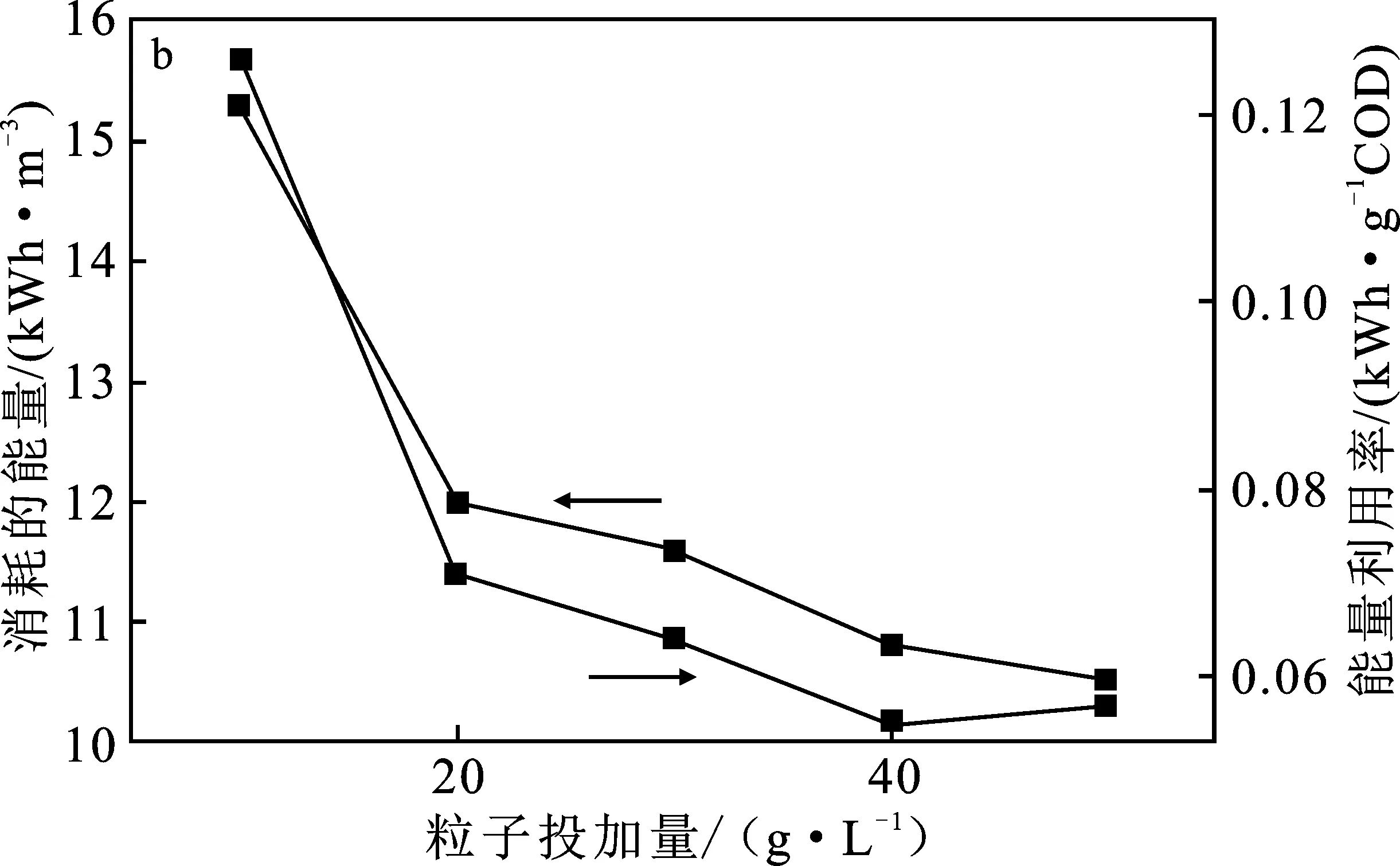

2.3.3 粒子投加量 见图10a,随粒子投加量的增加,体系内活性中心相应增多,CODCr去除率增大;在粒子电极投加量为40 g/L时,CODCr去除率达到峰值;继续投加粒子电极,则更易产生负电势,且粒子投加过多而沉积在底部,会增大短路电流和副反应,降低电流有效密度,从而降低CODCr降解效率。粒子的加入增加了反应电流在体系内部电流模式中的占比。故选择粒子投加量为40 g/L。

图10 不同粒子加量下的COD去除率(a)和能耗(b)Fig.10 COD removal rate(a) and energy consumption(b) of different dosage of particles

3 结论

(1)以油基钻屑为基材,采用固态烧结法和浸渍焙烧法制备了三维粒子电极,可实现油基钻屑的资源化利用。

(2)粒子电极的活性组分CuO晶体均匀负载于陶瓷载体表面,Sn与Sb的掺杂并未改变晶体结构,而是以细小微粒高度分散或形成多金属固溶体的形式进行负载。Cu以+2价的形态存在于固溶体中。

(3)通过循环伏安曲线和极化曲线研究了粒子电极的电化学性能,负载CuSnSb的粒子电极催化活性比负载单一金属的粒子电极的高。

(4)构建三维电催化体系,最佳处理条件为:脉冲频率为2 400 Hz,占空比为0.5,粒子投加量为 40 g/L。在此条件下,含酚废水CODCr去除率可达74.8%。