硫磺回收装置冷凝冷却器泄漏原因分析及对策

彭礼成,林洪军,程 宏,连善涛,许博涛

(中化泉州石化有限公司,福建 泉州 362103)

中化泉州石化有限公司(以下简称中化泉州)38×104t/a硫磺回收装置于 2014-04开车成功。该装置是中化泉州12×106t/a炼油项目中的主要配套装置,由硫磺回收、尾气处理和液态硫成型以及出厂等单元组成,其中硫磺回收单元有4个系列。Ⅰ、Ⅱ、Ⅲ系列硫磺回收单元处理能力均为10×104t/a,Ⅳ系列硫磺回收单元处理能力为 8×104t/a。

2016-01硫磺回收单元Ⅱ系列的一/三级冷凝冷却器发生泄漏,Ⅱ系列被迫停工检修。此后硫磺回收单元Ⅰ、Ⅱ、Ⅲ、Ⅳ系列的一/三级冷凝冷却器频繁发生泄漏,至2020年因一/三级冷凝冷却器泄漏引发的装置停工检修共计10次。文中从制造、设计、腐蚀及生产操作等方面分析引起设备泄漏的原因,探讨一/三级冷凝冷却器改造和防护对策。

1 硫磺回收生产工艺

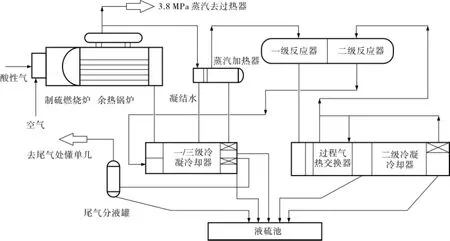

中化泉州硫磺回收装置采用某设计院开发的无在线炉硫磺回收及尾气处理工艺。其中,硫磺回收单元采用高温热反应+两级克劳斯工艺,工艺流程见图1。

图1 硫磺回收单元工艺流程简图

硫磺回收装置运行时,从酸性水汽提和溶剂再生装置来的高浓度H2S酸性气原料首先进入制硫燃烧炉,在炉内与通入的空气混合并完成1 250~1 350℃高温燃烧。经过燃烧反应后,约60%~70%的H2S转化成气态单质硫,剩余的30%~40%H2S中有 1/3转化成 SO2,2/3保持不变,生成H2S、SO2、Sx、H20、COS、CS2等组成的过程气,过程气中H2S与SO2物质的量比为2:1。过程气在一级反应器和二级反应器中进行克劳斯催化反应,进一步生成气态单质硫。过程气在一级、二级、三级冷凝冷却器中冷至150~160℃,其中的气态单质硫转变成液态硫磺,液态硫磺被送至成型单元,剩余过程尾气被送至尾气处理单元继续净化处理。

2 冷凝冷却器技术参数

传统的硫磺回收装置中,一级、二级、三级冷凝冷却器是3个独立工艺设备。为了减少控制和调节回路,同时节省装置占地及建设投资,中化泉州硫磺回收装置采用了共壳设计方案,将一级和三级冷凝冷却器整合在一个壳体内,成为一个工艺设备,命名为一/三级冷凝冷却器。

中化泉州硫磺回收装置中一/三级冷凝冷却器共 4台,位号依次为 E102/106、E202/206、E302/306及E402/406,设备结构型式和设计参数基本相同,均为带汽相蒸发空间的固定管板式结构,其管程分为一级流体侧(简称一冷)和三级流体侧(简称三冷)2部分,介质均为过程气,壳程供应2.0 MPa除氧水。冷热交换后,管程过程气被冷至150~160℃,壳程产0.45 MPa蒸汽。

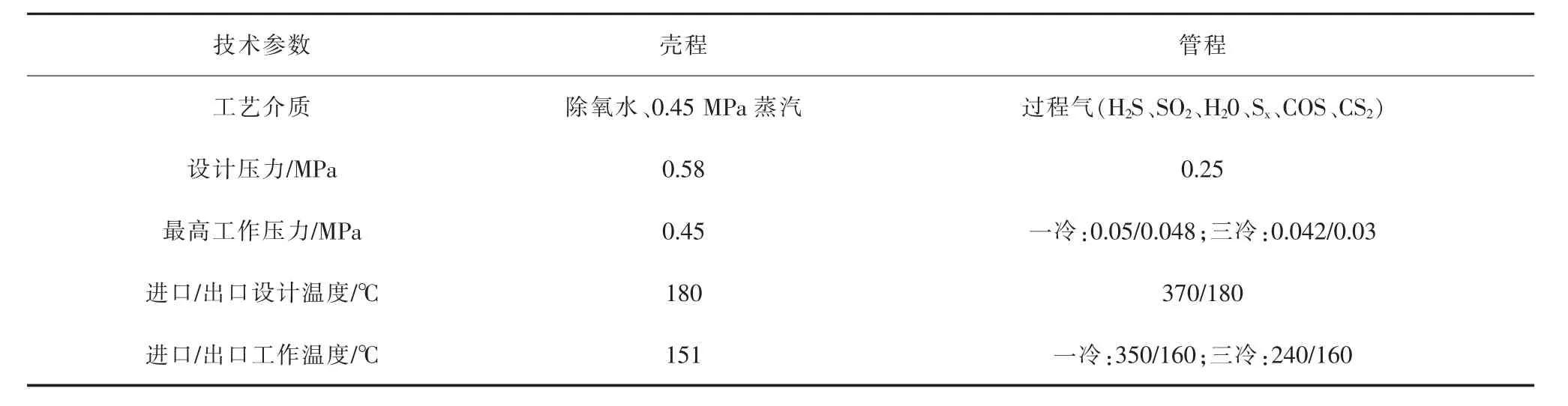

一/三级冷凝冷却器使用的换热管规格为ϕ38 mm×4 mm×8 000 mm,材质为 10钢无缝钢管,管间距一冷侧为50 mm,三冷侧为55 mm,换热管和管板连接采用强度焊加贴胀。E102/106、E202/206和E302/306一冷侧有换热管810根,三冷侧有换热管680根,E402/406一冷侧有换热管648根,三冷侧有换热管544根。前后管板材质20Ⅲ锻件,厚度150 mm。一/三级冷凝冷却器工艺技术参数见表1。

表1 中化泉州硫磺回收一/三级冷凝冷却器技术参数

3 一/三级冷凝冷却器失效情况及处理措施

中化泉州硫磺回收装置4台一/三级冷凝冷却器累计发生泄漏10次,漏点主要位于管束出口侧,三冷泄漏情况相对严重。漏点涉及的部位和对象主要是换热管、管板及其焊接接头 (管口焊缝),失效形式主要是穿孔和开裂。

3.1 管口焊缝穿孔

据统计,2016-01,E202/206三冷出口管口发生焊缝穿孔泄漏1处。2016-12,E302/306三冷出口发生管口焊缝穿孔泄漏7处。2018-08,E302/E306三冷再次发生了泄漏,对泄漏进行了相应处理,包括一冷和三冷各堵管26根、48根,管口补焊8处。

3.2 换热管穿孔

据统计,2018-12,E402/406三冷中间排外侧管子发生泄漏,对泄漏进行了处理,堵管1根。2019-06,E102/106三冷中间排外侧2根管子发生严重泄漏,进行了堵管处理。2020-06,E102/206一冷出口最底层5根管子发生泄漏,进行了堵管处理。2020-06,E302/306三冷中间排外侧1根管子发生严重泄漏,进行了堵管处理。2020-11,E402/406三冷再次发生泄漏,此次共堵管28根,包括三冷中间排外侧2根泄漏严重的换热管。

3.3 管口焊缝开裂

据统计,2016-08,E202/206出口管口焊缝出现多处裂纹,管箱中间隔板焊缝严重开裂,堵管补焊28处。2020-09,E302/E306一冷出入口管口焊缝有5处裂纹,进行了补焊处理。

4 一/三级冷凝冷却器泄漏原因分析

4.1 制造方面

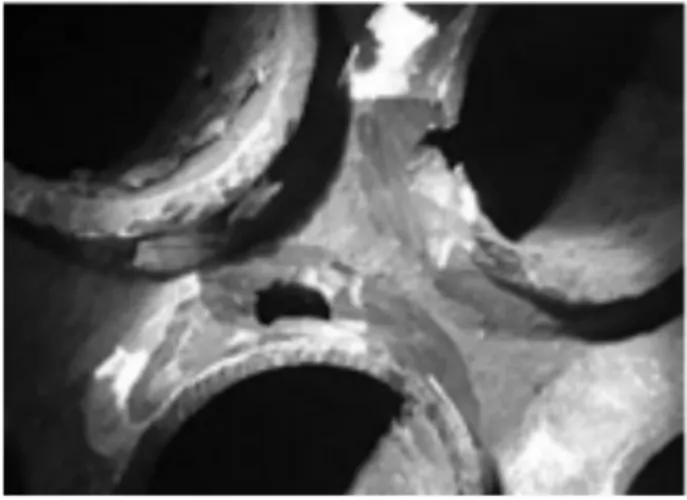

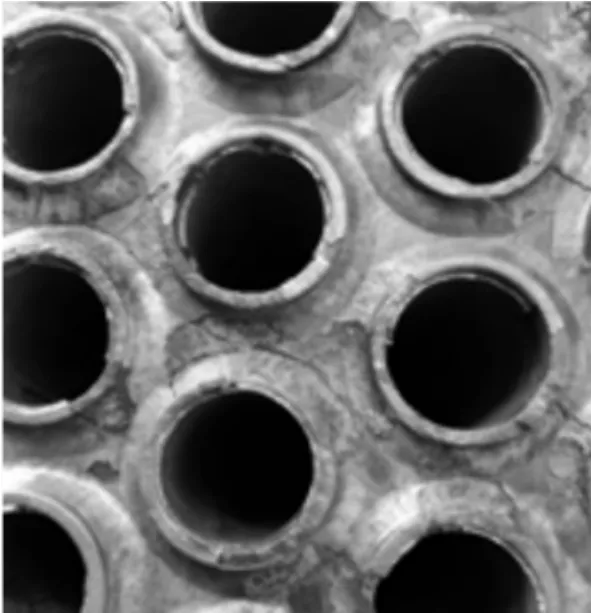

2016-01、2016-12和 2018-08这 3次一 /三级冷凝冷却器 (E202/206、E302/306)泄漏发生后,检查发现管口处有明显孔洞,见图2。分析产生孔洞的原因为,①管口焊缝质量不合格,管口焊缝根部未焊透或有气孔。②换热管与管板贴胀操作的力度不够或存在漏胀现象。

图2 管口焊缝孔洞

对一/三级冷凝冷却器E302/E306管板所有管口焊缝进行着色检验,发现部分管口焊缝存在气孔现象。管口存在焊缝根部未焊透或有气孔会削弱焊缝的有效工作截面,使其力学性能下降,并在运行时的交变应力、换热管振动、压力、高温、腐蚀环境等共同作用下失效而发生泄漏。焊缝未焊透缺陷还会造成应力集中,严重降低焊缝的抗疲劳性能。

换热管与管板贴胀时施加的力不够或者漏胀时在换热管与管孔之间留下间隙,从而造成使用过程中壳程水进入间隙。水在间隙内流动性差,水中腐蚀性介质不断蒸发浓缩而达到一定浓度后,出现缝隙腐蚀[1]。换热管和管板贴胀时施加的力不够或者漏胀,还可能导致其拉脱力几乎为0,使得管口焊缝直接受到壳程压力(0.45 MPa)大于管程压力(0.03~0.05 MPa)产生的拉力。

此外,管材质量也可能存在缺陷,换热管采用10钢冷拔(轧)无缝钢管,在制造拉拔过程中,管材两头壁厚会较薄,而且处于检测盲区,缺陷不容易被发现,导致管口焊缝质量无法保证。

4.2 设计方面

4.2.1 中压凝结水回用设计不合理

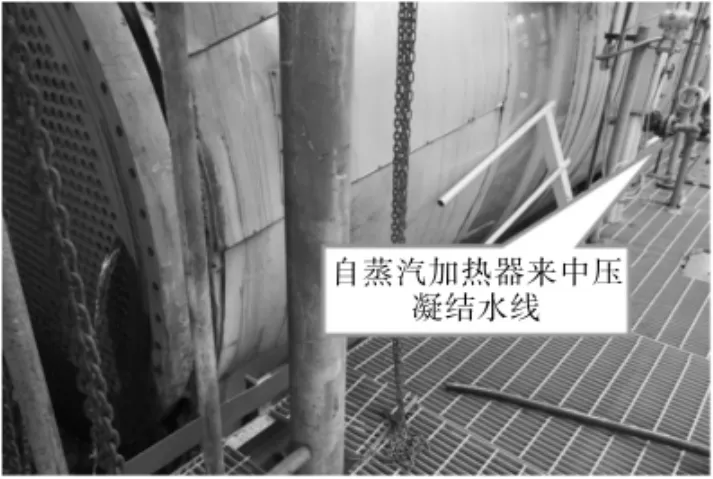

从 2018-12、2019-06、2020-06 以及 2020-11这3次一/三级冷凝冷却器的泄漏情况来看,泄漏最严重的部位均位于三冷中间排靠外侧的换热管,泄漏形式为换热管穿孔。分析泄漏原因为,蒸汽加热器产生的中压凝结水进入设备壳程后,长期冲刷换热管外壁,造成换热管管壁减薄穿孔。中压凝结水的进水口位置和泄漏换热管的位置(图3)对应。

图3 泄漏换热管与凝结水进口位置关系示图

当疏水器疏水效果下降后,中压凝结水将变成气液混流状态,此时对换热管的冲刷腐蚀变得更为严重。工艺设计未充分考虑中压凝结水对换热管的冲刷腐蚀,未设置防冲设施。

4.2.2 温差应力

硫磺回收一/三级冷凝冷却器中,一冷设计工作温度350℃,实际温度能达到403℃(余热锅炉换热管结垢导致换热效果下降),三冷设计工作温度240℃,实际温度235℃,实际运行时管箱两侧温差最高可达168℃,温差引起一/三级冷凝冷却器前端管板温度场不均衡,在管板内部产生极大的温差应力[2]。同时,在换热管和管板的焊接过程中,管端受热,焊接热能大,管口焊缝及其热影响区存在较大的焊接残余应力。在管板温差应力、焊接残余应力、管壳程压差应力及管束振动等多重作用下,管口焊缝处应力最为集中,裂纹最先在管口焊缝处生长。

4.3 腐蚀方面

4.3.1 露点腐蚀

硫磺回收装置过程气含有 SO2、H20、O2等气体。其中,SO2易溶于水,S02与水蒸气反应生成亚硫酸蒸气。同时,过程气中O2将部分的SO2氧化成SO3,SO3与水蒸气生成腐蚀性更强的硫酸蒸气。当温度降低时,亚硫酸蒸气和硫酸蒸气被冷凝成液态酸附着在金属表面,造成严重的酸露点腐 蚀[3]。

从工艺过程看,各级冷凝冷却器出口温度越低,越有利于硫的回收。但是,当冷凝冷却器出口温度低于150℃时,设备出口将发生严重酸露点腐蚀,特别是出口管板中下部换热管,实际温度会更低,腐蚀更为明显,这与一/三级冷凝冷却器历次泄漏的漏点主要集中在设备出口是一致的。据文献报道[4],当混合气体中含有 3%(体积分数)的硫时,硫酸的露点温度为120~150℃。因此,为了保证硫收率同时减轻露点腐蚀危害,正常生产时应对冷凝冷却器出口温度加以控制,以稳定在150~160℃为宜。

当换热管发生泄漏时,大量的水进入管程,管程过程气中水分压升高,导致酸露点温度升高。据文献报道[5],水蒸气含量 10%(体积分数)时,硫酸露点温度在140~240℃。因此,即使一/三级冷凝冷却器出口温度依然维持在150~160℃,仍然会产生严重的酸露点腐蚀,造成冷凝冷却器管口焊缝的腐蚀及焊肉的缺失,甚至腐蚀泄漏 (图4)。另外,当生产操作配风过量时,过程气中氧含量增加,SO2转化为SO3的比例会增大,酸露点温度随之升高,酸露点腐蚀风险变大。

图4 发生焊缝腐蚀及焊肉缺失的换热管管口

4.3.2 高温硫腐蚀

高温硫腐蚀主要表现为以过程气中H2S、SO2、S等活性硫与金属直接反应生成FeS造成的设备破坏。温度高于240℃时,随着温度的继续升高,硫腐蚀逐渐加剧,特别是H2S在350~400℃时能分解出单质硫S和H2,单质硫S比H2S的腐蚀更剧烈,到430℃时腐蚀达到最高值,到480℃时分解接近完全,腐蚀开始下降[6]。

余热锅炉出口过程气温度限制在310℃以下,可以防止出口管箱及出口管线遭受高温硫腐蚀。同时,当冷凝冷却器管束选用碳钢时,管壁温度应控制在310℃以下[7]。中化泉州余热锅炉出口过程气温度(即一冷入口温度)按350℃设计,装置运行至2016年左右,由于炉管积垢,换热效果逐渐下降,一冷入口温度明显偏高,至2017年Ⅰ、Ⅱ系列硫磺回收单元负荷分别为设计负荷的66%和73%时,一冷入口温度分别达到403℃和390℃,造成一/三级冷凝冷却器一冷入口管线、管箱、管板和管口焊缝严重的高温硫腐蚀(图5)。

图5 发生高温硫腐蚀的换热管板和管口焊缝

4.4 生产操作方面

生产操作波动。酸性气负荷过高或负荷过低,造成系统温度偏离控制指标。酸性气带烃、烧氨[8-13]不彻底,造成余热锅炉炉管积垢。制硫燃烧炉配风不合理[14],造成系统过氧。冷凝冷却器壳程压力波动,导致管程出口温度偏低。异常联锁停炉,导致系统温度、压力波动等。

因一/三级冷凝冷却器泄漏,导致装置频繁开、停工,使酸露点腐蚀更严重,同时设备承受交变应力。在这种工况下,管口焊缝更容易产生疲劳腐蚀,造成恶性循环。

装置开工升温阶段,一/三级冷凝冷却器壳程保护蒸汽投用不到位,系统升温过快,造成一/三级冷凝冷却器管、壳程温差应力过大,管口焊缝受力。

5 一/三级冷凝冷却器改造和防护对策

换热管订货时,换热管订货长度应比实际使用长度多500 mm,以满足换热管两端各切头250 mm的余量。对换热管必须逐根进行涡流检测和超声检测[15-18],检测合格以后切掉两端多余的部分,避免检测盲区和缺陷。

换热管与管板的连接型式由强度焊+贴胀改成强度焊+开槽贴胀,以消除换热管与管板间的间隙。为了保证胀接质量,采用无油液压胀接,避免机械胀接对换热管内壁的机械损伤。换热管与管板的焊接采用自动填丝氩弧焊。根部打底焊完后,壳程应进行气密性试验,保证焊缝根部焊透。换热管与管板焊接接头必须进行100%磁粉检测,同时增加比例不低于5%的射线检测,以确保焊接质量。

将一/三级冷凝冷却器中压凝结水回用流程改出,避免冲刷腐蚀换热管。

为避免温差应力,多数新建炼油厂将硫磺回收一级、三级冷凝冷却器改回分开设置型式,有利设备受力均匀,也便于检维修。中化泉州由于受限于场地,无法采取分开设置改造方案,为了降低温差应力影响,分别从两方面做了优化,①根据目前实际生产运行工况,对一/三级冷凝冷却器管板温度场、介质流速等进行重新模拟核算,将换热管间距由原来的一冷50 mm、三冷55 mm调整为一冷、三冷均为52 mm,使管箱中间隔板向三冷一侧偏移约100 mm,一冷侧管箱空间和管板接触面增大,降低管板内温差应力。②当余热锅炉出口过程气温度过高时,及时对余热锅炉炉管进行机械清灰处理,以降低进一冷过程气温度。2018年,在装置检修一/三级冷凝冷却器期间,对余热锅炉炉管进行机械清灰。开工后,余热锅炉出口过程气温度降至310℃左右,效果明显。

为了减轻高温硫腐蚀危害,在一冷侧管箱四周内壁涂挂了20 mm厚耐磨隔热衬里。

对管板表面进行热喷铝处理,阻止管板基层和管口焊缝与高温或腐蚀介质的直接接触,提高管板的抗氧化耐腐蚀性能。

正常生产期间,控制原油硫含量,避免硫磺回收装置总负荷过大,同时根据各列一冷入口温度分配各列硫磺的酸性气处理量,避免一冷入口温度过高。控制好一/三级冷凝冷却器壳程侧蒸汽压力和液位,为降低酸露点腐蚀风险,将过程气出口温度下线由150℃提高至155℃。优化制硫燃烧炉配风,充分利用好H2S/SO2在线分析仪,避免过程气中O2过量,降低酸露点腐蚀的风险。定期检查出口管箱外伴热盘管投用情况,如伴热线输水效果不好,及时处理。

当发现一/三级冷凝冷却器发生泄漏时,应当及时安排检修,不能拖延,泄漏运行的时间越长,对设备其他部位特别是管口焊缝造成的腐蚀越严重。装置停工时,要保证系统吹硫彻底[19-27],加强冷凝冷却器排硫操作,最后用氮气吹扫,使设备内不残存腐蚀气体。检修期间,应用高压清洗设备将残留在设备内,特别是底部管束内的固体硫磺和积碳清除干净,清理完成后需立即用风逐根吹干换热管。装置若长期停运,要保证设备处于干燥的氮气保护下。装置开工阶段,应投用好冷凝冷却器壳程保护蒸汽,避免一/三级冷凝冷却器管、壳程过大的温差应力。系统升温时要严格执行升温曲线,加强开工初期的排硫操作,把系统内的积垢排除干净。

6 结语

中化泉州硫磺回收装置一/三级冷凝冷却器频繁泄漏的原因是多方面的,换热管与管板连接焊缝存在缺陷、设计不合理和恶劣的腐蚀环境是主要原因。改造的新设备投用后,至今运行正常,未再泄漏,证明通过严控制造质量、优化工艺流程和设备结构、精细生产操作等措施,能有效消除故障,不仅节省了检维修费用,更保证了装置长周期运行。