丙烯腈聚合釜进料管SK型静态混合器结构优化

陈西锋,陈 晔

(南京工业大学 机械与动力工程学院,江苏 南京 211816)

腈纶是重要的纺织原料,我国对腈纶的需求量在逐年上升[1]。腈纶即工业中的聚丙烯腈,在聚丙烯腈合成过程中,原料是通过3根进料管伸入釜底进行原料的输送,3根进料管分别输送3种待聚合的单体。实际生产过程中发现,进料管的底有明显结疤现象,这种现象不及时消除会导致进料管口堵死,浪费大量的人力物力资源,不契合企业的节能、降耗、减排要求。根据生产经验,此现象为单体在进料管底部进入聚合釜时温度突然升高加速了单体的自聚合所致。对聚合釜内合成的聚丙烯腈分子量的检测也发现,聚丙烯腈分子量没有达到预期值并且分子量波动较大。综合考虑后,认为给进料系统添加一个静态混合器是一个比较可行的解决方案,此方案的目的是使3种单体在进入聚合釜内进行聚合前达到一个理想的混合均匀度。

市场上常用的液-液静态混合器[2-3]主要有5种,分别是 SV型、SX型、SL型、SH型、SK型,其中SV型和SK型静态混合器适用于黏度较低液体的混合。相比SV型静态混合器,SK型静态混合器具有压降损失较小、结构简单、易于制造且经济实用的优点[4-5],此特点更符合聚丙烯腈生产的原料特效和压降要求。很多学者对SK型静态混合器做了研究[6-9],促进了相关技术的进步,但静态混合器在聚丙烯腈生产装置的应用研究少有报道。

文中将SK型静态混合器用于聚丙烯腈生产的进料系统中,以设置在丙烯腈聚合釜外的SK型静态混合器为对象,研究反应釜内流场分布和压降分布规律和特征数据,为提高3种单体的混合均匀度提供实际解决方案和基础参考数据,进而提高相关工业装置的生产效率。

1 SK型静态混合器结构及工作原理

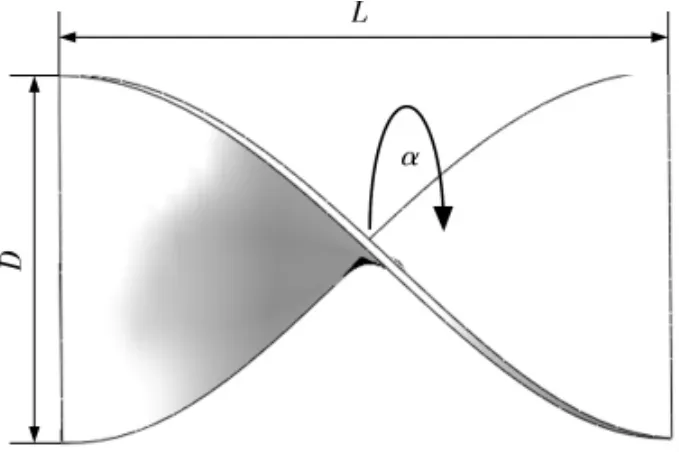

SK型静态混合器由一段直管和若干混合元件组成,其结构模型见图1。其中,混合元件有一定的扭转角,相邻元件间的偏转角为90°[10]。流体流经SK型静态混合器时,一方面混合器内部混合单元不断切割,另一方面随着混合元件旋转扭曲不断改变流动方向,从而产生对流和涡旋运动,被分割的流体又在2个单元之间合流,之后再次被分割,这样流体不断进行分散、对流、涡旋、合流,最终达到混合均匀的效果[11]。SK型静态混合器混合元件结构较为简单,其压力损失较其他静态混合器小。为了避免静态混合器进、出口产生回流并保证混合器内部流动充分发展,实际应用时通常对进、出口管段进行适当延长。

图1 SK型静态混合器结构模型

静态混合器元件结构尺寸见图2。其中,长度L=100 mm、宽度 D=60 mm、厚度 C=2 mm、扭转角度α 有 45o、90o、135o及 180o共 4 个优化选项。

图2 SK型静态混合器混合元件结构及尺寸示图

2 SK型静态混合器数值模拟

2.1 可行性分析

研究对象与系统具有特点:①研究对象静态混合器设置在聚合釜外部。②与混合器相联结的3根进料管是在常温下将单体通入静态混合器的。③各单体的进料温度与室温相差不大,外界温度对单体温度影响很小,可以忽略不记。④单体在常温下很难发生聚合反应,各单体可以看成不同的均质流体。这些特点为单体的流场数值模拟提供了可行性。另外,随着计算机技术的快速发展以及计算流体力学(CFD)的方法逐步成熟,CFD技术被应用到混合器的设计中,为混合器的结构优化提供了技术基础[12-13]。

2.2 网格划分

非结构化网格有较好的适应性,在数值模拟中采用了Mesh软件为混合器整个流体区域生成非结构化的网格[14],在壁面处采用 Inflaction法生成膨胀层,对管壁表面进行了网格加密处理,提高计算收敛精度。采用Edit Mesh命令中的Display Mesh Quality功能进行网格质量检查。网格质量评价指标主要包括Element Quality(网格质量)、Skewness (歪斜率)、Orthogonal Quality(正交质量)等[15]。这些指标的范围都为0~1,其中 Element Quality与 Orthogonal Quality越接近于1越好,而Skewness则越接近1越差。文中Element Quality与Orthogonal Quality均大于 0.95,Skewness则小于0.25,保证数值模拟不会因网格质量问题而产生误差。

2.3 多相流及数学模型

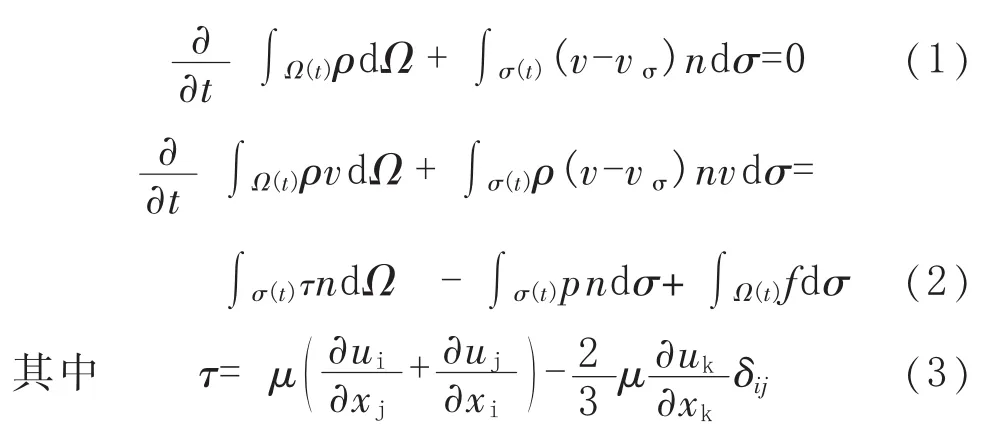

目前研究多相流的方法有欧拉-拉格朗日和欧拉 -欧拉方法[16],在欧拉-拉格朗日方法中,流体相作为连续相,而粒子作为离散相,建立离散相的拉格朗日方程。离散相和流体相间则存在动量、质量和能量交换。在欧拉-欧拉方法中,液相流体被认为是互穿连续介质。因为一种相所占的体积无法被其他的相再占,因而引入了相体积率这个概念,各相体积率之和为1。Fluent中共有3个欧拉-欧拉多相流模型,分别是VOF模型、混合模型及欧拉模型。其中VOF模型可以得到一种或多种互不相容流体间的交界面,此模型能更好地模拟实际情况,而Mixture模型则是相对简化了的模型,欧拉模型是流体中最复杂的多相流模型,其计算结果较为准确,但其计算的稳定性较差。选择VOF模型进行多相流的计算。流体流动遵循物质守恒定律、质量守恒方程及动量守恒方程,其积分形式表示为[17]:

湍流模型中选择RNG,k-ε模型。k方程及ε方程分别如下:

式(1)~式(5)中,σ(t)为计算域的表面积,m2;Ω(t)为计算域体积,m3;ρ为加权流体密度,kg/m3;p为压力,Pa;f为流体受到的外界力,N;n为面σ向外曲面的法线;v为流体速度,vσ为流体表面运动速度,m/s;τ为剪切应力张量,Pa;σk、σε分别为湍动能的湍流普朗特数和耗散率的湍流普朗特数,常数 c1=1.44、c2=1.92、σε=1.3、σk=1。

2.4 材料及边界条件设置

合成聚丙烯腈的原料由3种单体组成,分别是丙烯腈、醋酸乙烯酯及甲基丙烯磺酸钠[18]。前2种单体物质状态为液体,第3种单体为晶体粉末,需要溶解在溶剂以后再使用。3种单体物性参数见表1。

表1 聚丙烯腈合成原料及其物性参数

3种单体原料各自占比为,丙烯腈90%~94%,醋酸乙烯酯5%~8%,甲基丙烯磺酸钠溶液0.3%~2.0%。将其中质量含量最多的丙烯腈单体设置为第一相,醋酸乙烯酯及甲基丙烯磺酸钠溶液分别设为第二及第三相。静态混合器入口进料管径分别为 30 mm、17.4 mm、17.4 mm,其长度都为50 mm,分别对应第一相、第二相、第三相流体,与进料管相连的管壁与第一个混合元件的间隙及最后一个混合元件与出口的间隙都为50 mm。选择速度入口,速度均为0.5 m/s,经计算第一、第二、第三相的体积分数理论比为6:2:2,出口边界条件设置成压力出口,壁面定义为固定壁面,且满足无滑移的条件。

3 混合元件特征参数尺寸对混合均匀度影响模拟及分析

3.1 扭转角度

3.1.1 模型设置

模拟研究混合元件扭转角度对混合均匀度的影响。混合器模型见图3。控制混合元件的数量为3个,元件特征尺寸不变,相邻元件的偏转角度为90°,流体从左侧进入右侧流出。

图3 不同扭转角下SK静态混合器模型

3.1.2 速度矢量分布

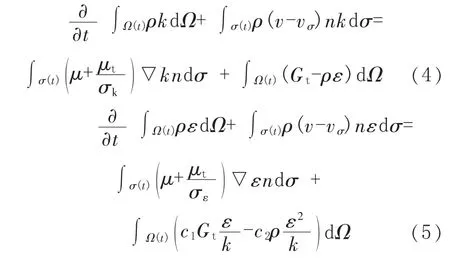

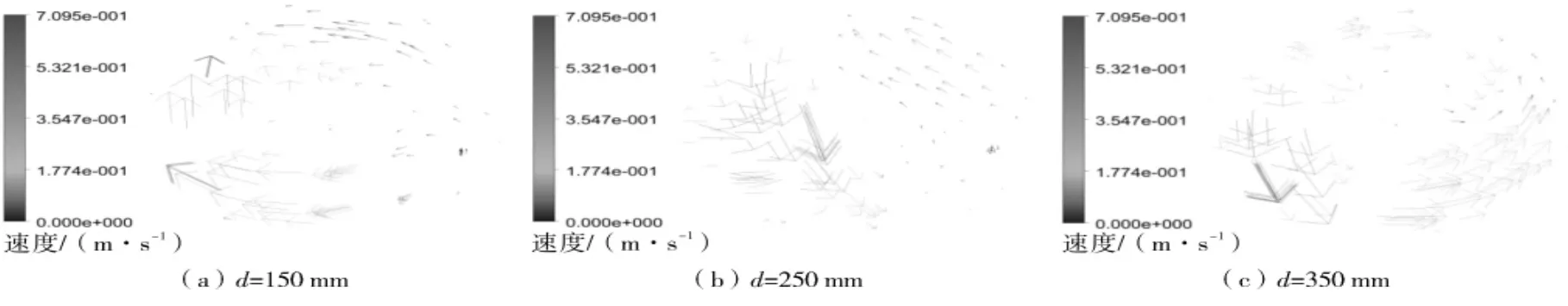

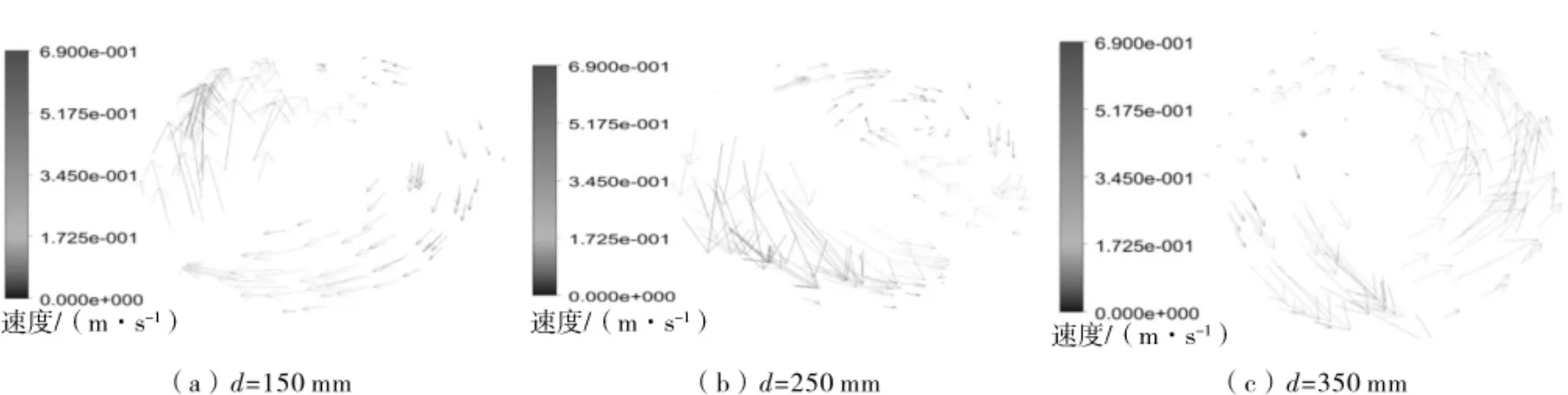

数值模拟混合元件扭转角度α分别为45°、90°、135°、180°时静态混合器内不同位置横截面流体速度分布和湍动能分布,通过Tecplot后处理软件查看模拟结果并分析,得到SK型静态混合器内部在不同扭转角下的各个截面速度矢量分布,见图4~图7,其中截面位置用d定位,d值为从静态混合器流体入口截面到对象截面的距离,d=150 mm、d=250 mm、d=350 mm 依次对应流体经过第一个、第二个、第三个混合元件。

图4 扭转角α=45°下不同位置横截面的流体速度矢量图

图5 扭转角α=90°下不同位置横截面的流体速度矢量图

图6 扭转角α=135°下不同位置横截面的流体速度矢量图

图7 扭转角α=180°下不同位置横截面的流体速度矢量图

分析图4~图7可知,在经过第一个螺旋混合单元前,3种单体开始进行初步的混合。因为混合器的元件本身是固定的,即不存在相对的位移,所以不同的单体依靠自身的动能继续向下运动,经过第一个混合单元时(l=150 mm),会因为元件的阻碍作用而被分成2股,分别绕着元件的两侧进行相反方向的旋转混合运动[19]。SK型静态混合器内的元件为左右旋交替并周期性排布的方式,左右旋混合元件对流体产生的作用相同,当经过第二个元件时(l=250 mm),原来的2股分流又被下一个元件切割,又进行了反方向的旋转运动。流体经过相邻的2个混合元件时,构成了一个运动周期,因而当流体流经第三个元件(l=350 mm)时,混合器内的流场状态又发生了重复的现象。当经过3个混合元件时,流体共被切割了8次。在混合器中每一个混合元件都对流体产生了分割、剪切、旋转混合等作用,使不同的流体能够更加快速、高效混合。

分析图4~图7还可知,随着混合元件的扭转角逐渐增大,其速度在不断变大且方向也在不断的变化,随着扭转角的增加,被混合元件分割的两侧流体的速度方向呈现垂直管壁向外的趋势,当l=350 mm时这种趋势更为明显,这些对提高流体的混合均匀度是非常有利的。

3.1.3 湍动能分布

SK型静态混合器内部在不同扭转角下同一轴截面湍动能分布云图见图8。结合图8湍动能分布动图及利用Tecplot提取的数值进行分析可知,随着扭转角的增加,湍动能增加,具有较高湍动能数值的面积也在增加。当扭转角为180o时,在第三个混合元件处湍动能最大且具有较高湍动能值的面积最大,表明流体在此处发生着强烈的混合作用。

图8 SK型静态混合器内部在不同扭转角下同一轴截面湍动能分布云图

3.1.4 压降分布

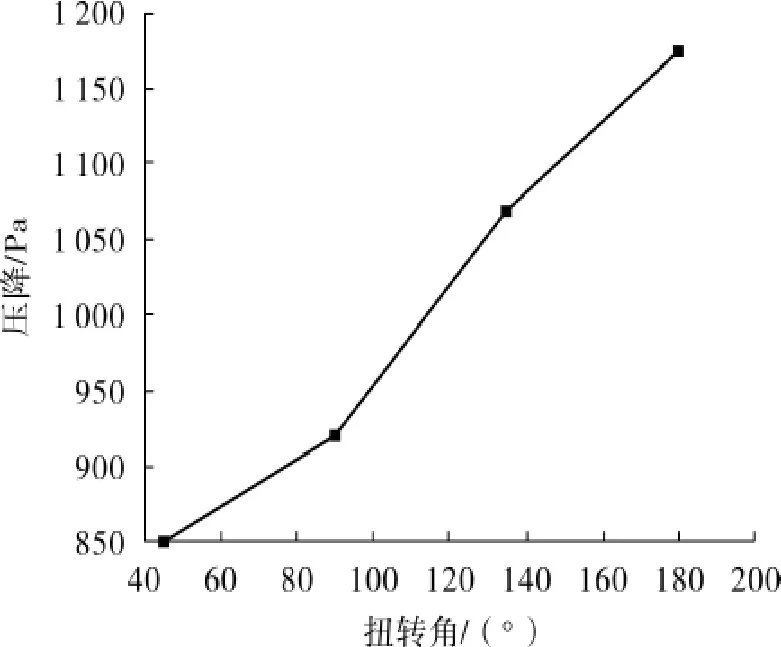

SK型静态混合器混合元件压降随扭转角变化曲线见图9。

图9 SK型静态混合器混合元件压降随扭转角变化曲线

分析图9可知,当元件的长径比为定值时,随着扭转角度的增加,其压降值也随之增加。这可以解释为,扭转角增加,其阻止流体下降的效应变大,压降也相应增加。对于其他类型的静态混合器来说,与SK型静态混合器相比较大的区别之一就是其压降值很大,而SK型静态混合器的压降较小。虽然当扭转角达到180o时其压降增加很多,但总体而言相比于其他混合器其压降还是较小。综合考虑,当扭转角为180o时SK型静态混合器混合效果最好。

3.2 混合元件个数

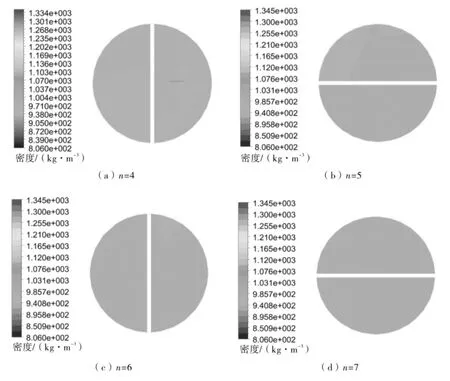

3.2.1 流体密度

改变SK型静态混合器模型混合元件个数n,研究混合截面流体密度分布及变化规律,见图10。由图10可知,流体密度随着n的增加而趋于均匀,当流体经过第6个混合单元时,其密度分布沿径向分布趋于稳定,当流体经过第7个混合元件时,3种单体混合效果较好,密度分布较为均匀,并在出口处得到了相对稳定的流体,这是因为流体经过第7个混合元件时已经被切割128次(即27)。此外,3种单体的黏度较低也对流体的混匀有促进作用。

图10 不同元件个数n对应的SK静态混合器横截面流体密度分布

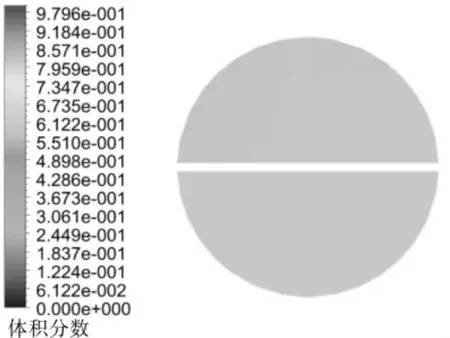

选取流体混合均匀度最优的第7个混合元件进行的第一相体积分数分布数值模拟,分布云图见图11。

图11 n=7时对应的第一相体积分数分布云图

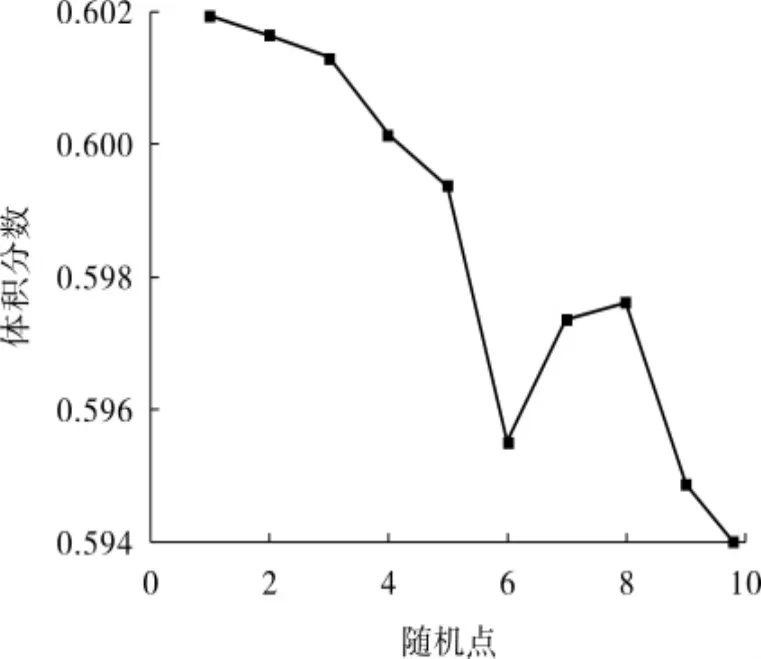

在图11上随机提取10个检测点,作图研究第一相体积分数分布规律,见图12。由图12可以看出,这10个检测点的第一相体积分数集中分布在0.594~0.602,这与理论值(理论值是第一相流体体积与所有流体体积之比,值为0.6)相符合,经过计算其最大偏差仅为1%,这也充分证明液体混合较为均匀。

图12 n=7时对应的第一相体积分数曲线

3.2.2 压力分布

压力也是静态混合器的一项重要指标[12],SK型静态混合器工作时的轴截面压力分布云图见图13。

图13 SK型静态混合器工作压力分布云图

从图13可以看出,整体压力在进口处最大(230 Pa),从入口到出口压力逐渐减小,压力在出口处最小。但是在入口与第一个混合元件之间压力有较小的升高(约升高40 Pa),这是由于进口速度较高且突然受到阻力所致。从图13中还可以看出,进出口压力损失较大(约为 230 Pa),这是因为在整个混合过程中流体的流动为湍流且混合元件较多的缘故。

4 结语

通过将SK型静态混合器用于聚丙烯腈生产进料系统中以提高3种单体的混合均匀度。对3种聚合单体的流动数值模拟研究表明,在混合元件的作用下,流体的速度大小及方向在不断的发生变化。当其他参数不变时,湍动能随着混合元件偏转角增加而增加,与之相对应的压降同时增加,当扭转角达到180o时其混合均匀度达到最好。当混合元件数n增加时,流体的密度分布相对均匀,当n=7时其密度已达到均匀,相对应的第一相体积分数接近于理论值0.6,随机提取10个检测点,经计算后其最大偏差仅为1%。从整体看压力随着混合元件的增加而逐渐减小,进出口压降较大是由于流体的流动为湍流且混合元件数较多的缘故。利用CFD技术对SK型静态混合器进行的三维数值模拟结果与实际情况相吻合,可以极大提高工程应用上的生产效率。影响SK型的静态混合器混合均匀度因素较多,文中只对2个影响因素进行结构优化,其余的影响因素还有待进一步的研究。