活性染料拼色轧染过程中补液模型的研究

代亚敏,刘宏臣,毛志平,陆 辉,徐 红,钟 毅,周培文

(1.中原工学院 纺织学院,河南 郑州 451100;2.东华大学 化学与化工学院,上海 201620)

在拼色染料的连续轧染过程中,需要不断调整补液系统中各染料的给液量,确保染液槽内的染料浓度配比保持不变,以获得稳定的色光。目前染厂主要是由有经验的师傅根据渗圈或比移值[1-2]等实验大致判断各染料的补加量,通过打小样不断调整补液配方,以实现补液系统的控制。此方法不仅依赖师傅的经验,而且需通过过渡阶段使染槽内浓度逐渐达到动态平衡,最终平衡时染液槽内的浓度已与初始浓度不一致,此过程浪费大量染料和织物。另外,在实际放大实验中,以核准的颜色为准,其配方是作为大生产的原始配方,原始配方变成过渡以后的平衡配方会导致织物色差发生变化。当被染织物和染色工艺等条件发生变化时,同组染料拼色染色时需要补加的染液量也会有差异。这种根据经验修正补液量的方法,会导致补液系统中各染料的添加量难以精确控制[3]。

为此,本文基于拉曼光谱技术对染料拼色染色过程进行实时监测,研究了一种方法简单,结果精准,染料适用范围广,且能提高染色产品质量的补液方法,并通过实验验证了补液模型的准确度。

1 实验部分

1.1 材料与仪器

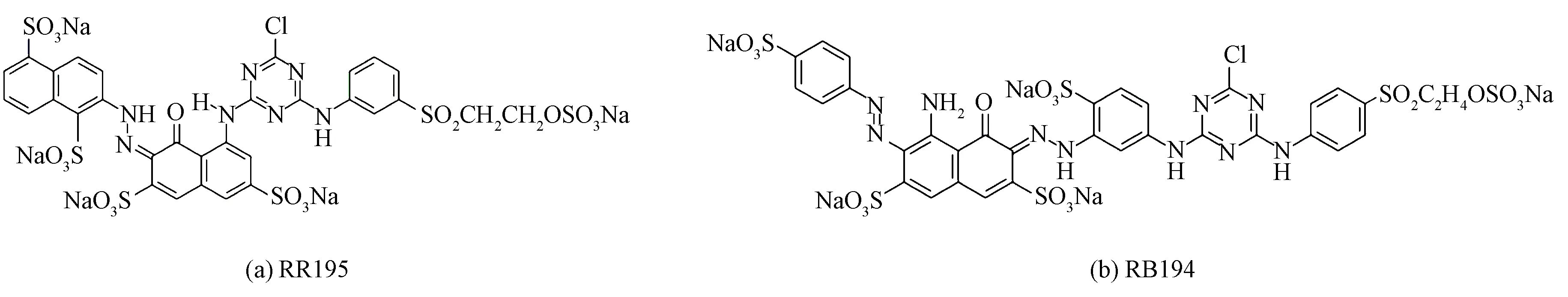

材料:漂白棉织物(115 g/m2, 经纬纱线密度均为14.76 tex, 经纬密分别为532、288根/(10 cm)),山东华纺股份有限公司;N,N-二甲基甲酰胺(DMF)、硫酸钠(Na2SO4),分析纯,国药集团化学试剂有限公司;活性红3BE(C.I.活性红195,RR195)和活性蓝M-2GE(C.I.活性蓝194,RB194),结构式如图1所示,工业级,上海安诺其纺织化工有限公司。

图1 染料的结构式

仪器:ME204E/02分析天平,梅特勒-托利多仪器(上海)有限公司;DXR2Xi共聚焦激光拉曼光谱仪,赛默飞世尔科技(中国)股份有限公司;DL-2003恒温振荡水浴锅,韩国Daelim Starlet公司;XC-25直立式轧染树脂机,厦门瑞比精密机械有限公司;Datacolor 650测色配色仪,美国Datacolor公司。

1.2 实验方法

1.2.1 商品染料的提纯

将20 g商品染料RR195溶于300 mL的DMF中,充分搅拌后静置3 h,使不溶性无机盐沉淀析出,过滤去除无机盐后收集滤液,然后将滤液倒入500 mL氯仿中进行重结晶,过滤收集重结晶后的染料并在60 ℃真空烘箱中干燥2 d。重复上述实验2次得到提纯后的RR195染料。RB194染料也按照此方法进行提纯。

1.2.2 拉曼光谱法测试染料浓度

采用共聚焦激光拉曼光谱仪测试已知浓度校正集样本和预测集样本的拉曼光谱,通过样本浓度和对应拉曼光谱强度之间的关系建立混合染液浓度的定量分析模型,用于计算拼色染色过程中混合染液的浓度。测试参数设置为:激光波长785 nm,激光功率20 mW,曝光时间0.2 s。为获得较好信噪比的拉曼光谱,平衡1 min后收集拉曼光谱。每个样品测试3次。

配制30种已知浓度的提纯RR195和RB194混合染料水溶液作为校正集样本,10种已知浓度的混合染料水溶液作为预测集样本,对其进行拉曼光谱测试。

1.2.3 补液实验

1)染色实验。将棉织物剪成大小为40 cm × 6.5 cm(3 g)的试样。配制75 mL含5 g/L RR195和RB194的混合商品染料(质量比为1:1)和60 g/L硫酸钠的染液,将其放入恒温振荡水浴锅中,升温至40 ℃并保温20 min后,加入棉织物试样。在不同的染色时间间隔用移液枪分别取800 μL染液。为了得到较准确的初染速率值,在染色前期(染色前2 min),取样数为整个上染过程数据点的一半。重复上述实验3次。

2)间歇式轧染补液实验。取上述染液75 mL,放入恒温振荡水浴锅中,升温至40 ℃并保温20 min后,将3 g棉织物试样浸渍到染液中6 s后立即取出(模拟实际轧槽织物接触染液时间),然后用直立式轧染树脂机处理(轧余率约为74%),最后将织物悬挂并自然晾干后依次编号。每轧染完一块织物后,收集轧出的染液并将其倒回染杯中,根据初染速率计算需补充染液的质量浓度与体积,对轧染液进行补液后,进行下一块织物的浸渍,依次循环浸渍5块织物并补充染液后,结束染色实验并收集染杯的染液。

重复上述实验,分别依次循环浸渍10块、15块、20块、25块织物后,收集各染杯中的染液,将轧染的织物悬挂并自然晾干后编号。在染色织物表面任取8个点,使用测色配色仪测试每组第1块织物和最后1块织物的色差,取平均值。

每轧染完1块织物后,将上述补液系统中计算的补液质量浓度改为初始质量浓度,依次重复上述实验。

2 结果与讨论

2.1 拼色染料定量分析模型的建立

根据前期工作[4],提纯染料和商品染料的拉曼峰强与染料浓度之间均呈线性相关,且在提纯染料中添加无机盐对染料的拉曼峰强的影响可以忽略不计,因此,通过提纯染料建立混合染料浓度的定量分析模型,计算出的各染色时间的染液浓度是实际染料的浓度,该浓度不会影响染料上染率的计算。利用拉曼光谱技术结合偏最小二乘法(PLS)建立RR195和RB194混合染料(拉曼光谱如图2所示)的定量分析模型,实现在不分离混合物的情况下定量分析各个组分浓度[5-8]。该模型有2种评价方法:一种是内部交互验证均方根误差RMSECV及其校正相关系数R12;另一种是预测均方根误差RMSEP及其相关系数R22[9-12]。R2越接近1,样本的计算值越趋近于实际值。RMSECV越小,模型的可行性越高,所建模型的预测能力越高;RMSEP越小,模型对外部样本的预测能力越高。

图2 RR195、RB194和2种染料等质量比混合染液的拉曼光谱图

图3为RR195、RB194和Na2SO4水溶液的拉曼光谱图。因Na2SO4水溶液在981 cm-1处有较强的拉曼散射峰,为减小模型的定量分析误差,建模时忽略1 010~950 cm-1波段的光谱信息,选择1 800~1 010 cm-1和950~200 cm-1波段的光谱信息。现直接用定性定量光谱分析软件(TQ Analyst)建立RR195和RB194混合染料质量浓度的定量分析模型。首先将已知浓度的30种校正集样本和10种预测集样本的拉曼光谱导入TQ Analyst软件中,然后采用PLS定量校正算法,对所选光谱区域进行一阶导数光谱和平滑预处理,得到RR195和RB194混合染料质量浓度的定量分析模型。

图3 RR195、RB194和Na2SO4水溶液的拉曼光谱图

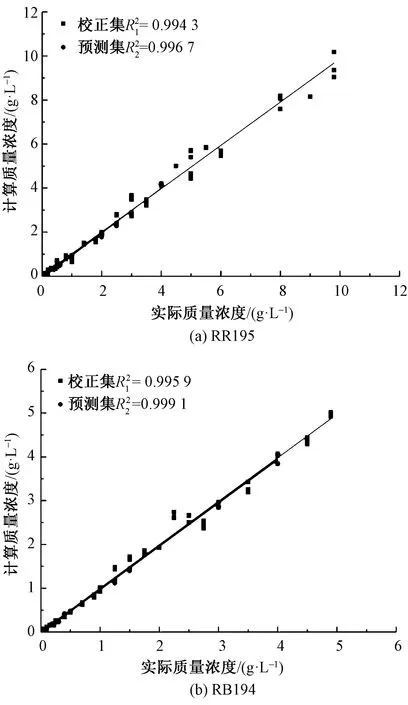

在校正集和预测集中,RR195和RB194染料质量浓度的计算值与实际值的拟合曲线分别如图4所示。RR195和RB194染料在校正集和预测集中的的相关系数均大于0.990 0,RMSECV和RMSEP分别为0.279 0和0.129 0,0.115 0和0.054 5,且2种染料的校正集与预测集拟合曲线的重合度较高,说明所建立的定量分析模型有较高的预测能力。根据此模型实时监测2种染料的拼色染色过程。本文方法可适用于绝大多数混合染料浓度的定量分析。

图4 校正集和预测集中各染料在定量分析模型中的计算质量浓度与实际质量浓度的拟合曲线

2.2 补液模型的研究

在已知织物与染液接触时间为t的情况下,根据式(1),假设染料在轧染过程中与织物接触的极短时间(t)内的染色速率(K)保持不变,则可通过初始上染速率K0(K0=K)来计算不同染色时间下染料的补加量,达到精确控制染色过程的目的。

(1)

式中:Wt为染色t时单位质量织物上的染料量,mg/g;W0为染色0 s时单位质量织物上的染料量,其值为0 mg/g;

具体计算过程为:拼色体系中,织物与轧染液接触时间为t时,第n(n≥ 1)种染料吸附到单位面密度织物上的染料量mt,n为

(2)

式中,K0,n为第n(n≥1)种染料在染色过程中的初始上染速率,mg/(g·min)。

轧染过程中,若单位时间染色的织物质量为X(g/min),则染色T(min)时间后,染料通过与纤维的亲和力作用吸附到织物上的质量mT,n为

mT,n=mt,nXT

(3)

结合式(2)、(3)可得:

(4)

可知,染色T时间后,染液槽内需补充的通过亲和力作用吸附到织物上的染料量为mT,n。

轧染过程中,若织物轧余率为P,染液槽内各染料初始质量浓度分别为C1,C2,…,Cn(n≥1),则染色T时间后,根据轧染前后染液质量守恒:

TXP=ρ0Ly+(mT,1+…+mT,n)

(5)

则:

(6)

式中:ρ0为初始轧染液的密度,g/mL;Ly为轧染到织物上的染液体积,即为需要补充的染液体积Lb(体积守恒:Lb=Ly),mL。

由式(6)可知,通过轧辊轧染到织物上的染料量my,n为

my,n=LyCn

(7)

即为:

(8)

根据补液前后各染料质量守恒(mb,n=my,n+mT,n),结合式(4)、(8)可得染色T时间后需补充的第n种染料的染料量:

(9)

上述公式中,计算各染料的初始上染速率K0,n的染色工艺条件需与轧染工艺条件一致,即染料种类、染液浓度及配比、染色温度、织物规格等染色条件相同,即可精确计算出整个染色过程中各染料的实时添加量。

2.3 实验验证

2.3.1 RR195和RB194的拼色染色

本文采用间歇式轧染的方式验证上述补液模型公式的准确性。为贴合实际生产,采用商品RR195与RB194染料按照等质量比拼色。假设织物在轧染液中的浸渍时间为6 s。在浸没3 g织物(实验室浴比为1:25)的前提下,考虑织物实际吸附的染料量,配制的染液质量浓度为5 g/L。根据式(10)、(11),得到RR195与RB194染料的平均上染量拟合曲线,如图5所示,由图可得0点斜率即为K0,n。通过计算可知,RR195和RB194染料的初始上染速率分别为28.10、36.63 mg/(g·min)。

图5 RR195和RB194染料拼色染色棉织物的上染量拟合曲线

(10)

(11)

式中:ET为染色T时染料的上染百分率,%;C0为染色0 min时染液中染料的质量浓度,g/L;CT为染色T时染液中染料的质量浓度,g/L;WT为染色T时染料的上染量,mg/g;m为染料的初始质量,mg;M为棉织物的质量,g。

2.3.2 轧染补液

已知初始轧染液的密度ρ0为1.048 g/mL;织物轧余率P为74%;织物在轧染液中的浸渍时间t为6 s;轧染时间T为0.1 min;单位时间轧染织物质量X为30 g,根据式(6)、(8)计算出每轧染完一块织物后需补充的染液体积为2.15 mL,需补充RR195和RB194染料的质量分别为13.80、16.36 mg,即2种染料需补充的质量浓度分别为6.42、7.61 g/L。

通过采用补液模型公式计算的染料质量浓度进行补液与以初始轧染液质量浓度进行补液,每轧染完5块、10块、15块、20块、25块织物后,各组轧染液中染料质量浓度变化与对应的织物色差变化如图6所示。

图6 以原染液与计算补液的浓度补液后轧染液中各染料质量浓度和不同批次样织物色差的变化

按照由公式计算的染料质量浓度进行补液后,轧染5组织物后染液中2种染料的质量浓度一直保持在初始质量浓度2.5 g/L左右(见图6(a)),而直接补充原轧染液质量浓度轧染完5组织物后染液中2种染料的质量浓度从2.5 g/L分别降到1.18、0.87 g/L左右,分别下降了52.80%、65.20%。另外,由图6(b)可知,按照由公式计算的质量浓度补液后,每组织物的色差均在0.5左右,而以初始染液质量浓度补液后织物的色差达到7左右并有上升趋势,验证了该补液模型的准确性。

3 结 论

本文基于拉曼光谱技术对混合染料染色过程实时监测,通过初始上染速率计算轧染过程中织物与染液接触极短时间内,通过纤维的亲和力作用吸附到织物上的染料量。通过织物轧余率计算出轧染到织物上的染料量,从而可精确计算出不同染色时间后应补充的染料量,得到染料拼色轧染过程中补液模型的计算公式。然后活性红3BE和活性蓝M-2GE混合染料(染料质量比为1:1)的实验验证,根据补液模型计算公式进行补液,分别轧染5块、10块、15块、20块、25块织物后,轧染液中2种染料的质量浓度分别维持在初始染液质量浓度(2.5 g/L)附近,织物的色差也在1以内。经过与以原染液质量浓度补液后的实验对比发现,2种染料的质量浓度分别下降了52.80%和65.20%,色差也达到7左右且仍有上升的趋势。该染料拼色轧染过程中的补液模型为实现染色过程的精确控制,获得稳定色光的染色织物提供了理论参考。