纤维素/碳纳米管复合纤维的制备及其功能化应用

蒲海红,贺芃鑫,宋柏青,赵丁莹,李欣峰,张天一,马建华,2

(1.西安工程大学 材料工程学院,陕西 西安 710048;2.绍兴市柯桥区西纺纺织产业创新研究院,浙江 绍兴 312030)

近年来,柔性可穿戴材料以其轻质、灵活柔韧和智能高效等特点受到越来越多的关注[1],织物材料作为天然的柔性基材,从材料、结构、应用等不同角度进行可穿戴特性设计,可实现服用织物的多功能化和智能化[2]。导电纤维作为可穿戴织物的重要组成部分,其良好的柔韧性、较高的力学强度以及可纺性在应用过程中尤为重要[3]。通常,金属基导电纤维[4-5]、碳基导电纤维[6-7]和导电聚合物纤维很难同时兼顾穿着舒适度、高柔韧性以及力学-电学性能平衡等问题,因此,在纤维成纤过程中原位引入功能性组分,进而实现材料导电结构的构筑,成为一种切实可行的纤维改性方案。

在众多聚合物纤维基体中,纤维素凭借其来源广泛、绿色可降解、吸湿透气和生物相容性好等特点[8-9],在生物医药、纺织、包装以及光电子器件等诸多领域具有良好的应用前景。随着氯化锂/二甲基乙酰胺体系[10-11]、N-甲基吗啉-N-氧化物/水体系[12]、离子液体[13-14]和低温共碱溶剂体系[15]等纤维素高效溶解体系的开发,通过在纺丝溶液中分散纳米导电材料,同时在湿法纺丝的溶剂交换过程中固化导电粒子,进而实现纤维的强韧平衡和导电特性,成为目前制备具有导电功能的纤维素复合纤维的热点研究领域[16]。研究人员针对不同类型的导电功能材料,如碳纳米材料[17]、金属粉体材料[18-19]以及导电高分子材料[20-21]进行研究。然而,纤维素溶解体系与导电材料分散体系匹配性不佳的问题,一直影响着复合纤维力学性能与导电功能的平衡,也由此导致大量的研究都集中在功能材料表面改性与复合纺丝液的分散稳定性方面[22]。

基于上述问题,本文以低温条件下氢氧化钠/尿素水溶液作为溶剂溶解纤维素,以碳纳米管(CNT)作为导电材料,采用湿法纺丝技术制备碳纳米管改性纤维素(C/CNT)复合纤维。系统考察了CNT的引入对纤维素复合纺丝液的流变特性、纺丝过程以及复合纤维的物理力学性能的影响。实验过程中,通过提高CNT添加量来实现C/CNT复合纤维的导电特性,并对所制备的导电纤维在湿度传感、焦耳加热等领域的应用进行探索,以期为智能纺织品用导电纤维的设计、开发和制备提供参考。

1 实验部分

1.1 实验材料

羧基改性多壁碳纳米管(长度为10~20 μm、羧基质量分数为2.0%),南京先丰纳米材料科技有限公司;微晶纤维素(粒径为50 μm),上海阿拉丁试剂公司;氢氧化钠(NaOH)、尿素、硫酸钠和浓硫酸(98%),国药集团化学试剂有限公司;去离子水,实验室自制。

1.2 碳纳米管/纤维素复合纤维的制备

按照氢氧化钠、尿素和水的质量比为7:12:81配制100 g溶液,放置于冰箱(-18 ℃)中预冷2 h,再将5 g微晶纤维素加入上述预冷的溶剂中高速搅拌15 min,随后将得到的黏稠溶液在10 000 r/min条件下离心10 min,除去溶液中的气泡以及少量未溶解的纤维素,即可得到透明的纯纤维素溶液,将溶液放置于5 ℃冰箱中备用。

CNT改性纤维素纤维制备:首先分别将质量分数为5%、10%、15%和20%的CNT(占纤维素的质量分数)在超声波条件下(1 h)分散于氢氧化钠/尿素共碱溶剂中,然后将混合溶液放置于冰箱(-18 ℃)中预冷2 h,再将5 g微晶纤维素加入至上述预冷的溶剂中高速搅拌15 min,随后将得到的黑色黏稠溶液在10 000 r/min条件下离心10 min,即可得到纤维素/碳纳米管(C/CNT)纺丝溶液,将其放置于5 ℃冰箱中备用。

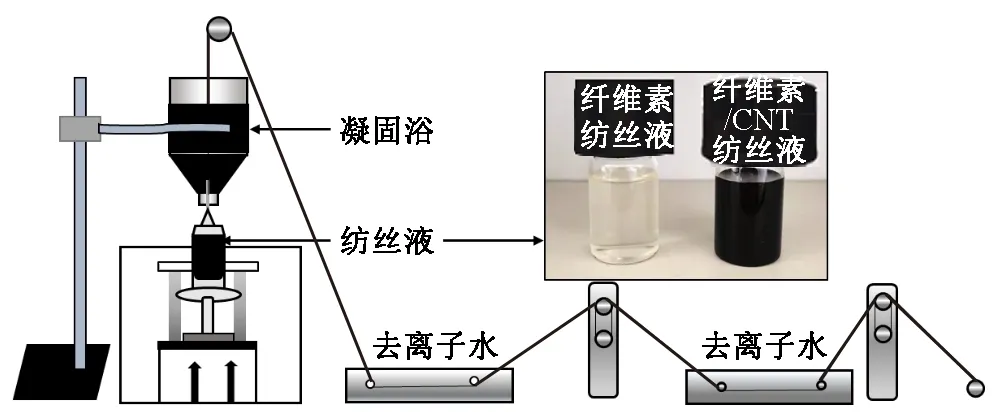

由湿法纺丝制备纤维素溶液的示意图如图1所示。使用5 mL注射器吸取上述制备的纺丝液,设置计量泵的挤出速率(即纺丝速率)为0.5 mL/min,将纺丝液注入由10%浓硫酸/15%硫酸钠水溶液制备的凝固浴中,得到湿态的复合纤维即凝胶纤维;最后置于通风橱中放置24 h后,进一步在60 ℃的烘箱中干燥3 h,得到C/CNT复合纤维,根据CNT的质量分数不同分别命名为C/CNT-5%、C/CNT-10%、C/CNT-15%和C/CNT-20%。作为参比样本的纯纤维素纤维采用相同的制备工艺得到。

图1 湿法纺丝流程示意图

1.3 测试方法

1.3.1 黏度测试

采用上海越平科学仪器有限公司的NDJ-8S型旋转黏度计对纯纤维素溶液以及不同质量分数的C/CNT纺丝液进行黏度测试,选用3号转子在转速为3~60 r/min条件下进行测试。

1.3.2 形貌观察

采用美国FEI公司的Quanta-450型场发射扫描电子显微镜对纯纤维素纤维、C/CNT复合纤维的表面及断面微观形貌进行观察,测试前对各样品进行喷金处理。

1.3.3 化学结构测试

将纤维素粉末和CNT分别与KBr粉末混合压片,采用珀金埃尔默仪器有限公司的IS-50型红外光谱仪对纤维素压片、纤维素薄膜、CNT粉末压片以及不同C/CNT薄膜进行红外测试,扫描范围为4 000~500 cm-1,扫描次数为32。

1.3.4 聚集态结构测试

采用丹东浩元仪器有限公司的DX-2700BH型X射线衍射仪对纤维素(粉末和薄膜)、CNT、C/CNT复合材料的结晶特性进行表征,管电压为40 kV,管电流为40 mA,扫描范围为10°~90°。

1.3.5 力学性能测试

采用深圳市三思实验仪器有限公司的UM-5504型万能力学试验机测试不同纤维的力学性能,拉伸速率为5 mm/min。

1.3.6 导电性能测试

采用福建利利普光电科技有限公司的UNI-T UT33D型数字万用表测试1 cm长的C/CNT复合纤维的电阻,进而表征其导电性。

1.3.7 湿度传感测试

采用数字万用表测试呼气前后、吸水前后C/CNT-20%复合纤维电阻的变化,表征纤维对湿度传感的灵敏度。

1.3.8 电热性能测试

采用美国菲利尔公司的FLIR-ONE型红外热像仪拍摄处于通电发热状态的C/CNT复合纤维的红外热像图,观察待测样表面发热状态,记录复合纤维的升降温过程以及平衡温度。

2 结果与讨论

2.1 湿法纺丝工艺及纺丝液特性分析

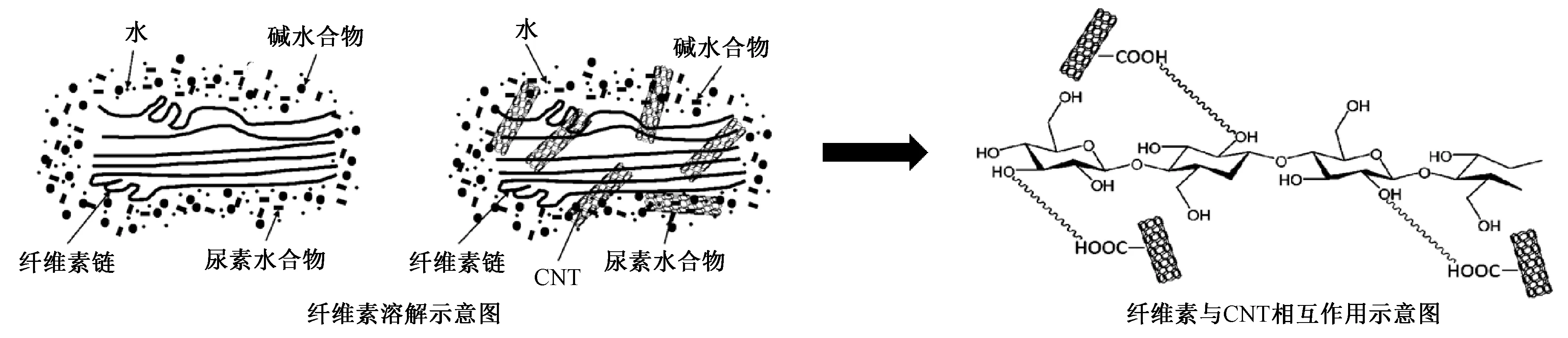

采用预冷的NaOH/尿素水溶液作为溶剂来分散CNT并溶解纤维素时,CNT可以很好地分散在NaOH/尿素水溶液中。结合文献[14]可知,当纤维素浸入预冷的NaOH/尿素溶剂中时,NaOH水合物与纤维素大分子上的羟基相互作用,会破坏纤维素分子内和分子间的氢键。同时,尿素与NaOH结合形成以尿素为壳,并包裹纤维素-NaOH的蠕虫包合物(见图2)。基于羧基化碳纳米管的亲水特性以及纤维素的水性溶剂体系,在高速混合条件下可以获得均匀稳定的C/CNT复合纺丝液,将该纺丝液通过注射泵挤出到H2SO4/Na2SO4凝固浴中形成稳定的凝胶纤维(见图1)。羧基化碳纳米管与纤维素大分子表面的羟基通过氢键作用紧密结合(见图2),同时纺丝液中的纤维素分子链以及CNT在流经针头的过程中,因受到了极强的剪切作用而发生定向排列,有效提高了纤维材料的性能。

图2 纤维素溶解及与CNT相互作用示意图

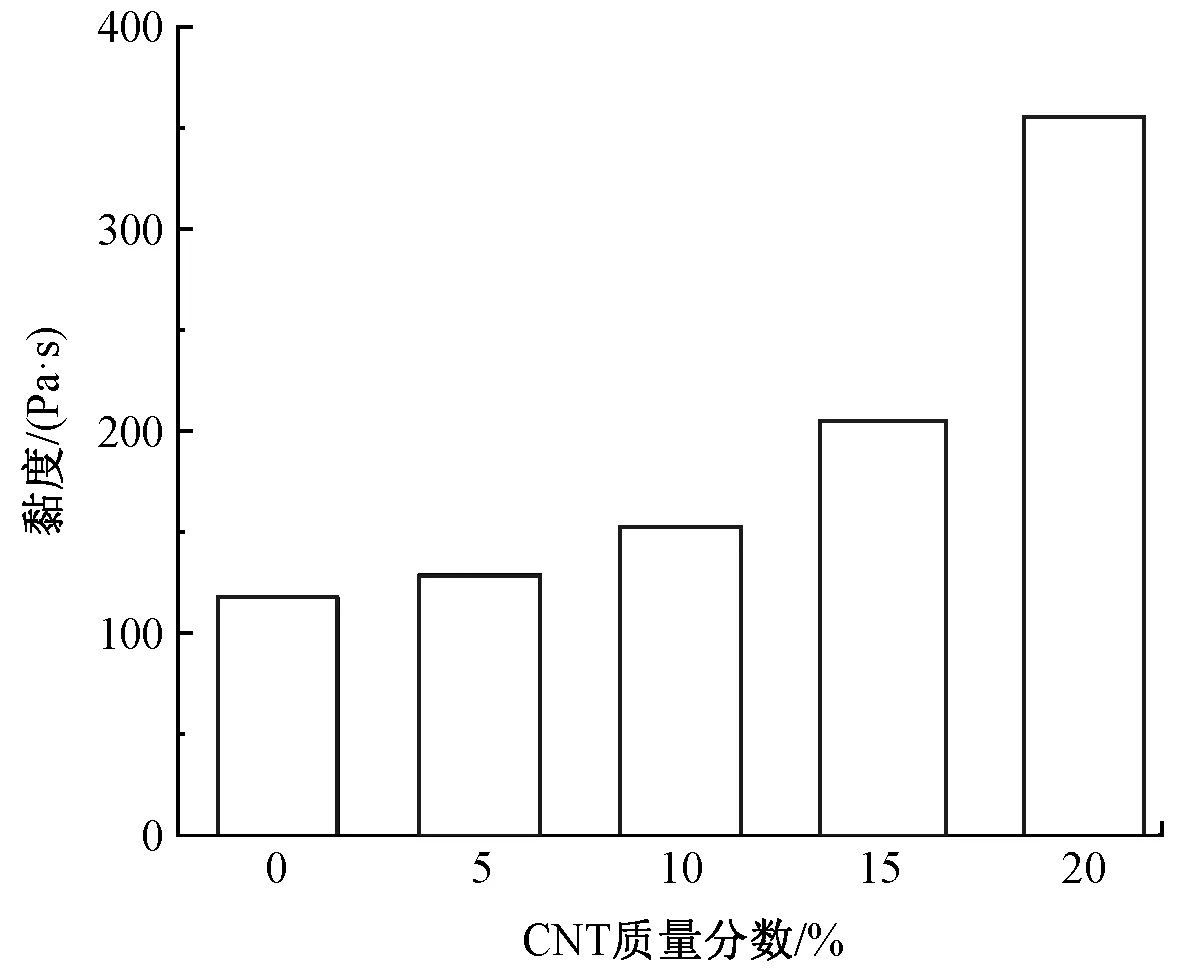

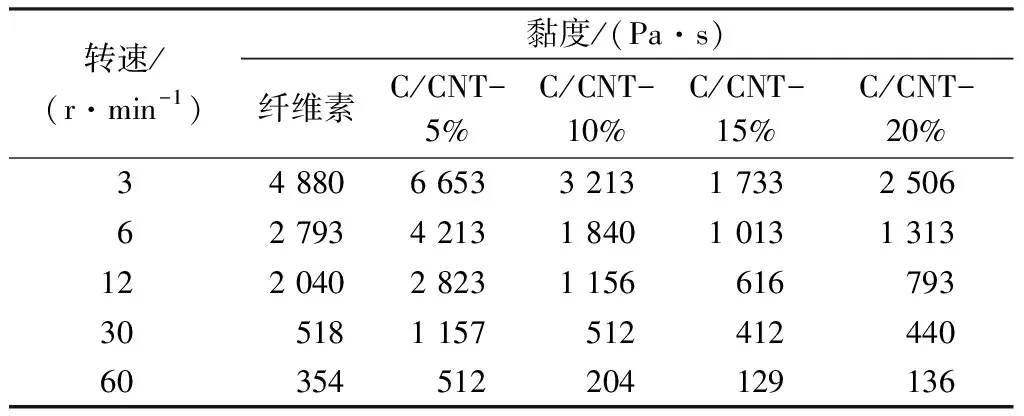

图3示出添加不同质量分数CNT的纺丝液的黏度曲线。可看出,纺丝液的黏度随着CNT质量分数的增大而逐渐提高。这主要归因于加入的CNT会干扰纤维素链段运动,随着CNT质量分数的增大,过量发生聚集的CNT存在于纤维素链段之间,与纤维素的相容性变差,其黏度明显提高。使用同一个转子在不同转速下对纺丝液黏度进行测试发现,无论是纤维素溶液还是C/CNT复合溶液,均表现出典型的切力变稀现象(见表1),这种特性将有利于湿法纺丝过程的实现。

图3 纺丝液的黏度曲线

表1 纺丝液黏度随转速变化

2.2 C/CNT复合纤维的微观结构及理化性能

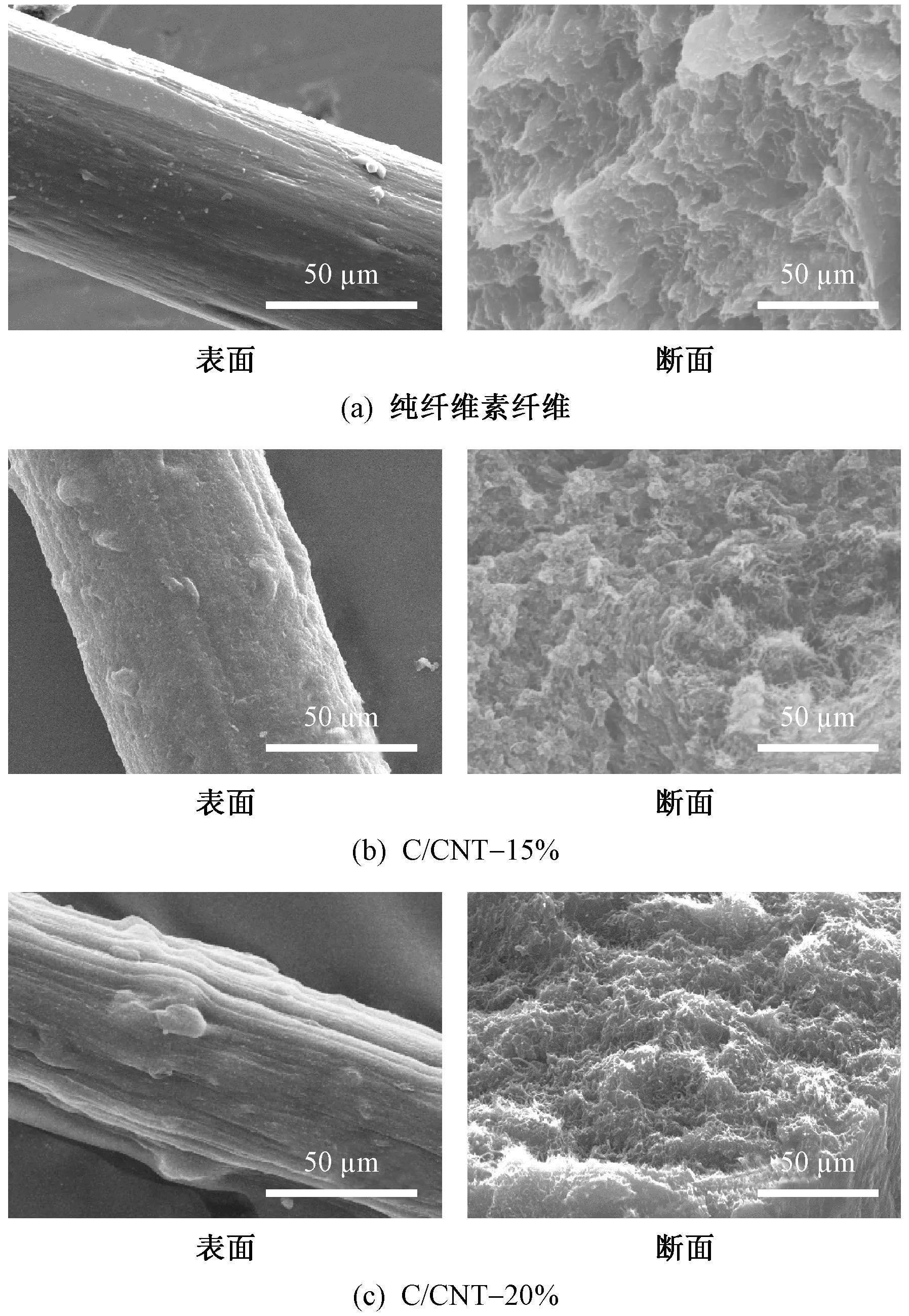

在纺丝成形过程中,纺丝液通过注射针孔挤出后在凝固浴中会瞬间形成纤维。纺丝液在凝固过程中发生溶剂交换以及凝胶纤维中水分子的蒸发,经干燥后其直径较凝胶状态显著减小。图4示出纤维素纤维以及C/CNT复合纤维的表面及断面扫描电镜照片。

图4 不同CNT质量分数的复合纤维表面及断面扫描电镜照片

从图4可看出,纤维素纤维表面光滑,而添加CNT后CNT会沿着纤维径向均匀分布。同时从断面结构可看出,无论是否添加CNT,所获得的纤维均具有致密的结构,大量的CNT被包覆在纤维素基体中形成复合结构。通常来说,纤维素中CNT的良好分散是其获得优异综合性能的重要前提,然而随着CNT质量分数的增加,体系中将不可避免地出现CNT的聚集,在表面形成不均匀突起(见图4(c)),这将会对复合纤维的力学性能产生影响。

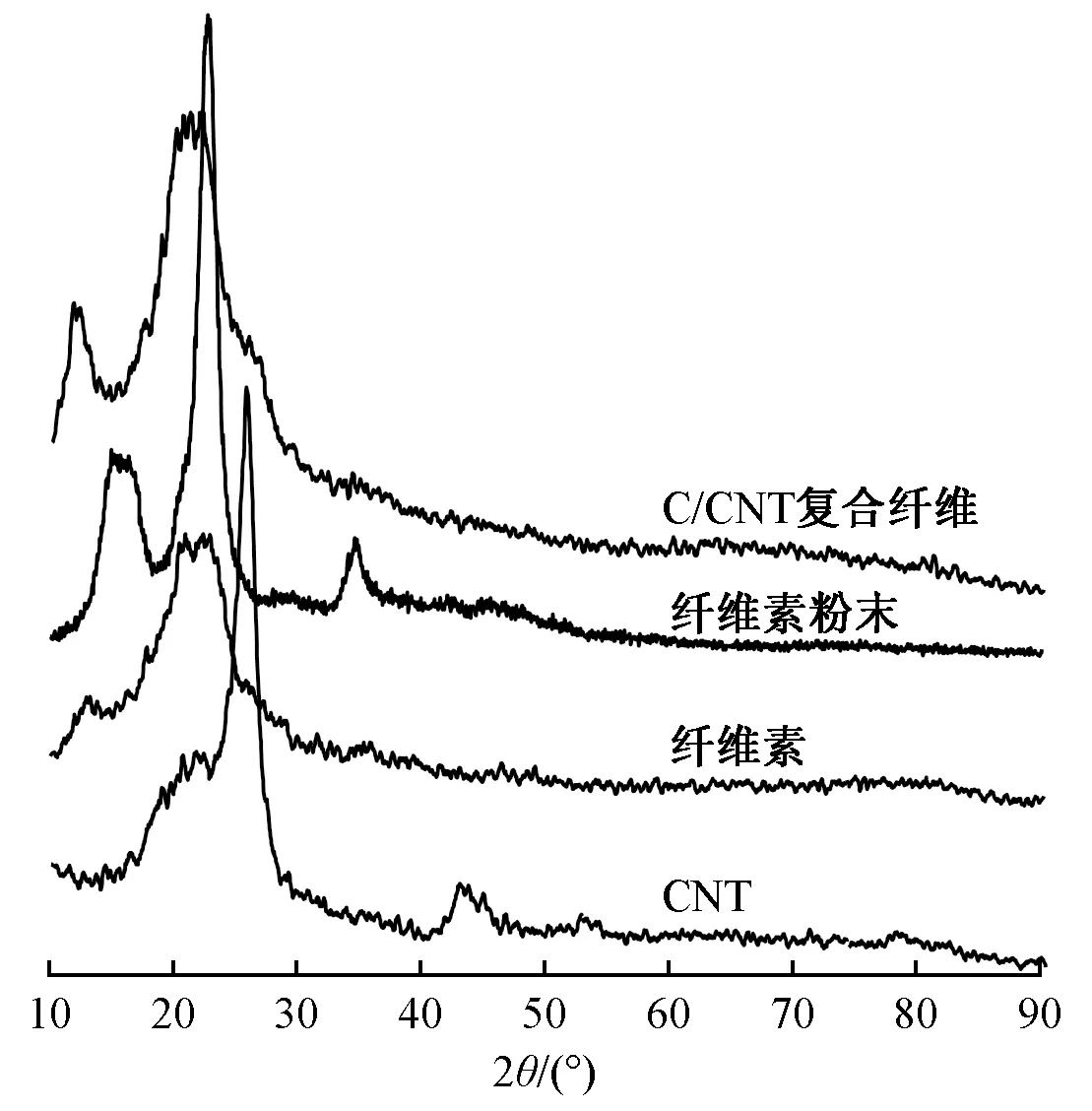

CNT和纤维素链之间的氢键作用有利于提高C/CNT复合纤维的物理性能。图5示出纤维素粉末、纤维素、CNT及C/CNT复合纤维的XRD曲线。可以看出,纤维素粉末的衍射峰为纤维素Ⅰ型,经过湿法纺丝得到的纤维衍射峰为纤维素Ⅱ型[23]。添加CNT后,复合纤维并未体现出典型的CNT特征峰,这表明纤维素分子链很好地包覆在CNT表面。与未添加CNT的纤维素相比,添加CNT质量分数为10%的C/CNT复合纤维在2θ为12.5°和25.9°处具有更强的衍射信号强度,表明通过氢键作用与CNT结合在一起的纤维素分子链具有更规整的分子链排列结构。

图5 纤维素粉末、纤维素、CNT及C/CNT复合纤维的XRD曲线

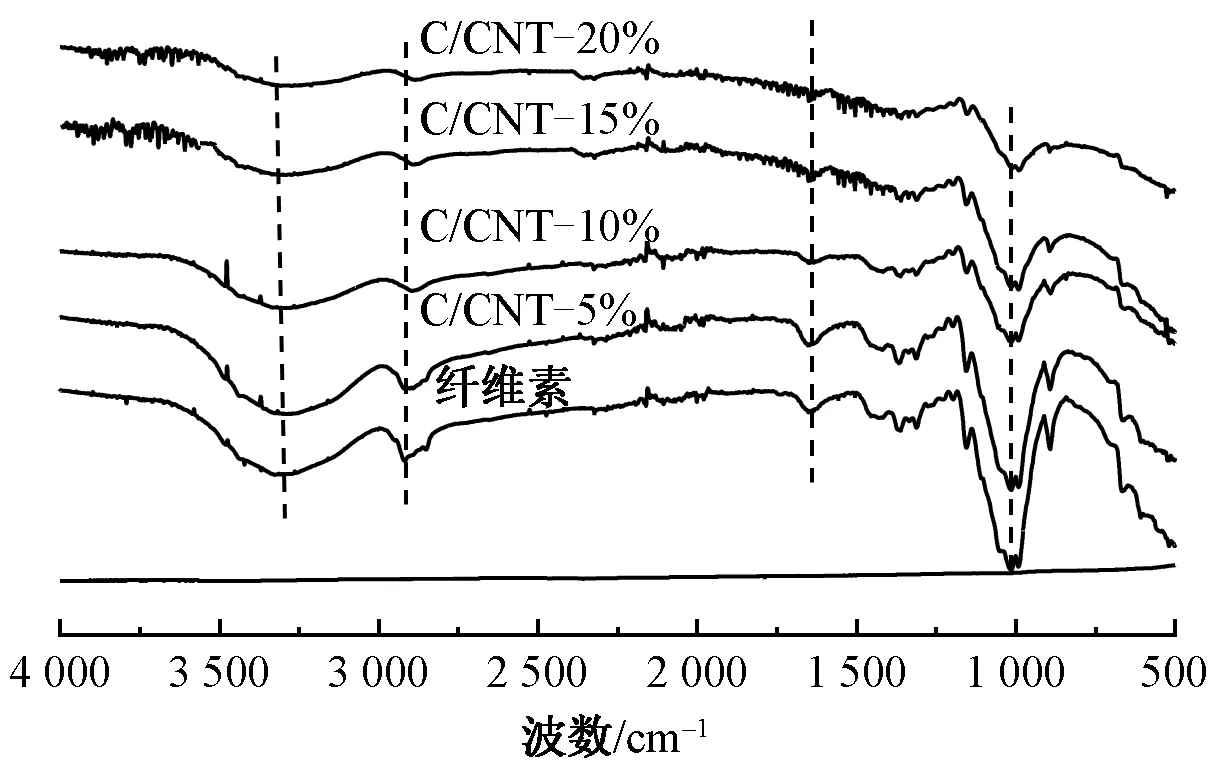

纤维素及添加不同质量分数CNT的复合纤维的红外光谱如图6所示。可以看出:纯纤维素在3 325 cm-1附近出现的—OH振动峰,在添加质量分数为5%的C/CNT样品中转移到较低波数(3 307 cm-1)处;当CNT质量分数增大到10%时,C/CNT中纤维素的—OH伸缩振动峰进一步向较低波数(3 280 cm-1)处移动。这些结果也归因于CNT表面上羧基与纤维素链中的羟基之间的氢键作用[24-25]。氢键作用所带来的强界面作用有利于复合纤维力学性能的提高。

图6 纤维素及C/CNT复合纤维的红外光谱

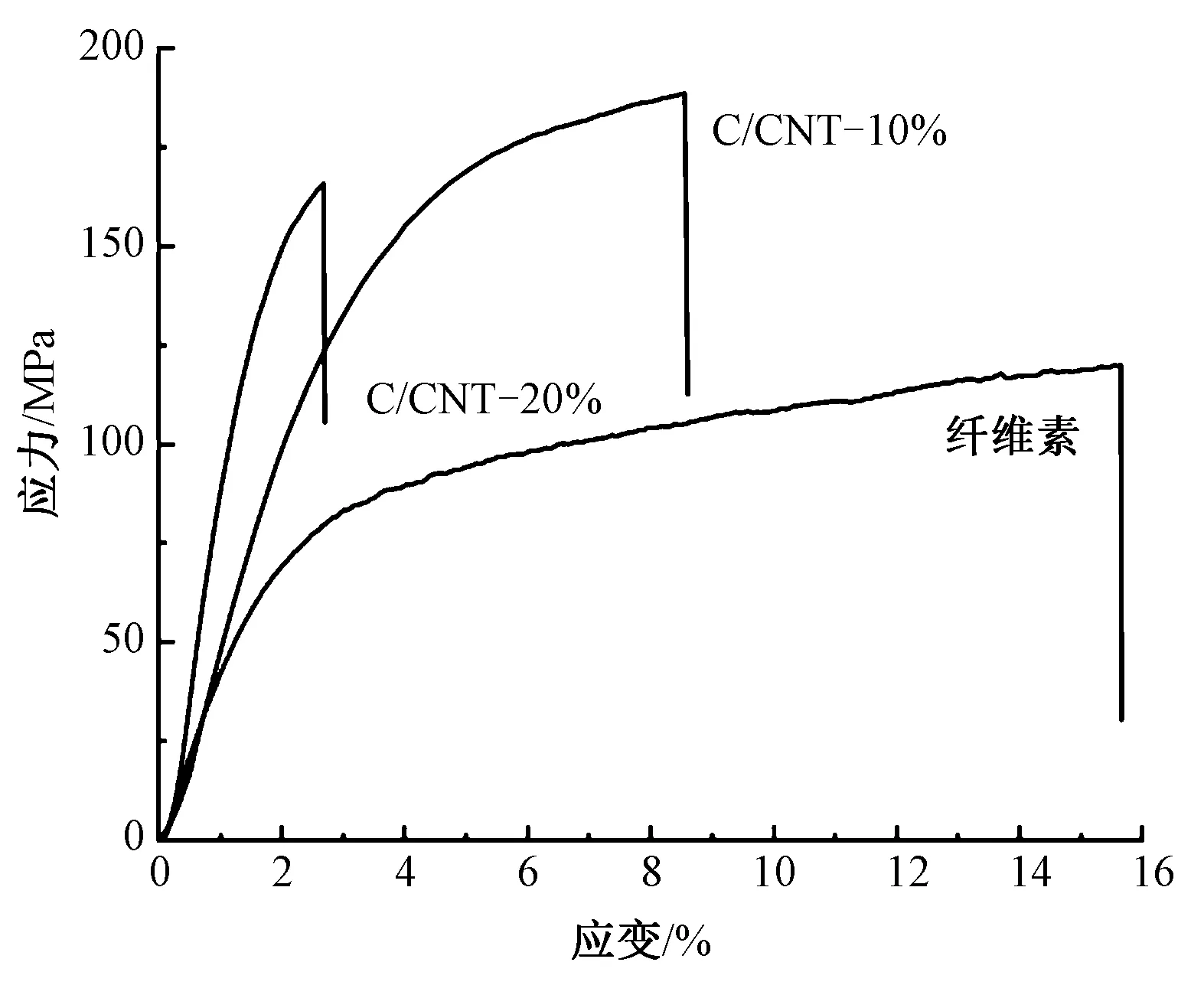

纤维素及C/CNT复合纤维的应力-应变曲线如图7所示。可以看出,CNT的加入大大提高了复合纤维的强度和刚度。当CNT质量分数为10%时,复合纤维的断裂强度达到189 MPa,较纤维素纤维提高了58%,CNT对纤维素纤维的增强作用主要来源于CNT在基体中的分散、取向以及二者之间强的氢键作用。当CNT的质量分数继续增加到20%时,复合纤维的断裂强度呈下降趋势,为165 MPa。随着CNT质量分数的增加,复合纤维的断裂伸长率呈下降趋势。这主要归因于CNT自身的刚性以及填加量增加引起的聚集导致纤维内部存在缺陷。导电CNT的加入,赋予了纤维材料良好的导电性能,直径约50 μm的复合纤维在添加CNT质量分数分别为10%、20%时,对应的电阻值为100、3 kΩ。

图7 纤维素及C/CNT复合纤维的应力-应变曲线

2.3 C/CNT在电加热及湿度传感中的应用

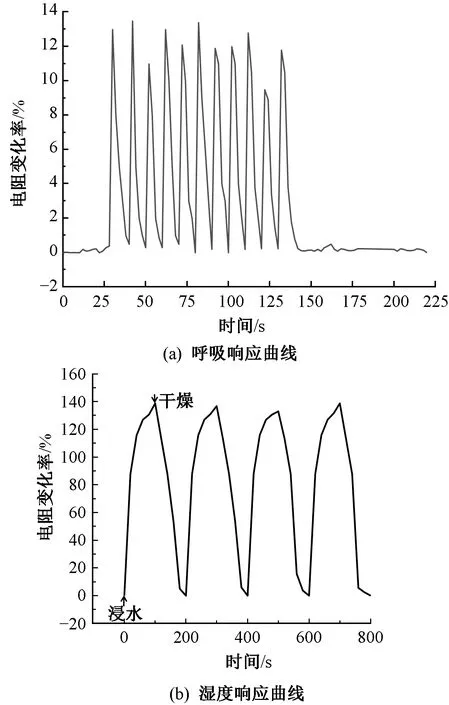

结合C/CNT复合纤维的导电特性以及纤维素纤维的吸湿特性,针对复合纤维在湿度传感领域的应用进行了探索。C/CNT复合纤维呼吸响应曲线如图8(a)所示。在距离测试样品10 cm距离处,对测试样品有规律地吹气,通过监测测试的电阻可以发现,呼出的水气会使样品的电阻迅速增加,停止呼气后随着水气的蒸发,样品的电阻逐渐恢复到初始状态。

图8 C/CNT复合纤维湿度传感性能

为更进一步探索C/CNT复合纤维的湿度传感原理,将复合纤维样品浸入水中,然后采用吹风机将样品吹干,通过数字万用表的示数变化来考察样品的湿度传感特性,结果如图8(b)所示。添加CNT质量分数为20%的C/CNT复合纤维浸没在水中后,其电阻的变化率在120%以上,且在测试周期内干燥后,电阻值均能恢复到初始状态。C/CNT复合纤维的湿度传感特性主要来源于纤维素自身的吸水溶胀特性,当水分子进入或离开纤维素的无定形区时,纤维素链通过改变相邻碳纳米管之间的距离,使其大于或小于隧道效应导电发生的距离,从而影响电子传输,使复合纤维的电阻具有独特的可逆性[26]。这种湿度传感特性将为C/CNT复合纤维在医疗健康领域的应用提供可能。

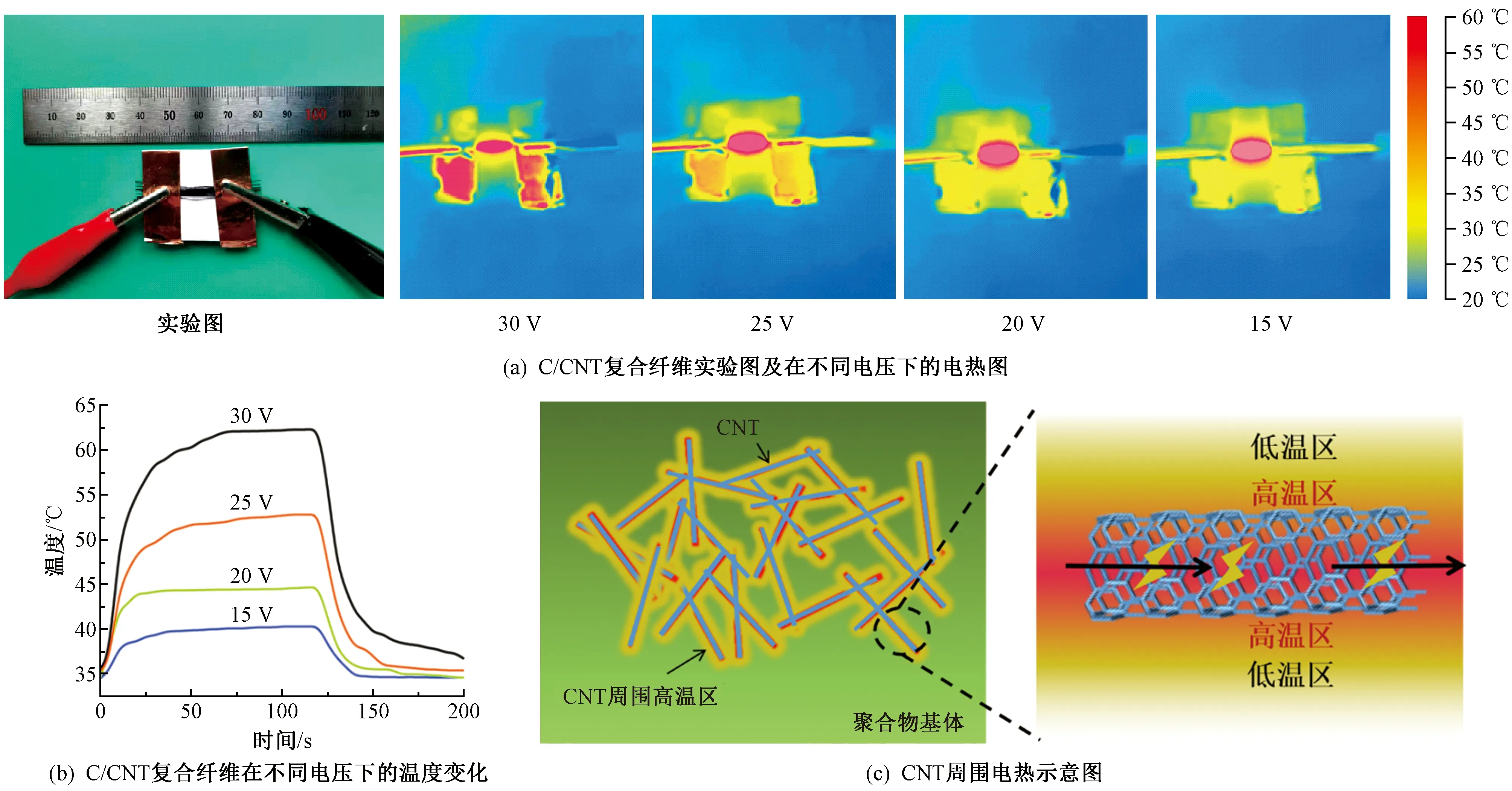

电流通过电阻元件会产生热量,借助C/CNT复合纤维的柔性以及导电特性,对其电热性能进行考察。复合纤维电加热过程如图9(a)所示。在施加15、20、25、30 V不同电压条件下,通过红外相机记录C/CNT复合纤维(CNT质量分数为20%)的温度变化过程可以看出,施加电压后测试样品的温度随即升高,且平衡温度随施加电压的升高而逐步升高(见图9(b))。这个过程可通过图9(c)所示的复合纤维焦耳加热示意图说明。碳纳米管在纤维素基体中的搭接形成了良好的导电通路,而当电流通过纤维中的CNT导电网络时,可以形成显著的热效应,进一步导致周围的温度升高[27]。从图9(b)可看出,当电压为30 V时,C/CNT复合纤维的温度在15 s内就上升到62.3 ℃。

图9 电热性能测试结果

3 结 论

1)利用NaOH/尿素水溶液体系可很好地溶解纤维素,制备均匀稳定的纺丝液。随着碳纳米管(CNT)的加入,纺丝液的黏度随着CNT质量分数的增大而逐渐提高,无论是纤维素溶液还是C/CNT复合溶液均表现出典型的切力变稀现象,有利于湿法纺丝过程的实现。

2)基于纤维素与CNT之间较强的氢键相互作用,以及纺丝过程中CNT材料的有序排列,使所制备的C/CNT复合纤维具有良好的拉伸强度和导电性能。当CNT质量分数为20%时,复合纤维的断裂强度为165 MPa,直径约50 μm的纤维所具有的电阻为3 kΩ。

3)基于纤维素自身的吸湿膨胀特性,结合本文制备的C/CNT复合纤维的导电特性,进一步将该复合纤维应用于湿度传感领域。该复合纤维在室温下表现出优异的湿度敏感性,即吹气和浸入水中都产生规律的电阻变化。CNT质量分数为20%的C/CNT复合纤维表现出优异的电加热性能,当电压升高到30 V时,其温度在15 s内就上升到62.3 ℃。

结合湿法纺丝工艺的可扩展性、柔性导电纤维的多功能性,本文研究将为可穿戴电子领域轻质柔性传感织物的开发及设计提供参考。