抗菌防沾污生物防护材料的制备及其性能

夏 勇,赵 迎,徐利云,,徐思峻,,姚理荣, ,高 强

(1.南通大学 纺织服装学院,江苏 南通 226019;2.南通大学 安全防护用特种纤维复合材料研发国家地方联合工程研究中心,江苏 南通 226019)

当今世界各地疫情频繁发生,医用防护服作为紧急防护物资,在抗疫救灾过程中扮演着重要的角色。一次性防护服使用量巨大且在使用后需进行集中处理,较为麻烦,开发一种可重复使用型医用防护服成为迫切需求。防护服在使用过程中会与空气、液体、粉尘等接触,而细菌病毒本身无法独立存在,都是附着在气溶胶、液体、粉尘上进行传播[1-2],因此,对防护服面料的阻隔、防沾污性能提出了更高的要求。除此之外,通过在防护服面料中添加抗菌剂成分,可使其在进行阻隔、抗污的同时具备抗菌、抗病毒的功能,有效杀灭附着在防护服表面的细菌和病毒。可重复使用型防护服在使用后还需进行多次洗涤和消毒处理,对防护服面料的耐洗性能提出新要求。

纳米银粒子比表面积大,抗菌活性高,将其整理到织物上,可实现高效抗菌、抗病毒的作用[3-4]。董猛等[5]利用端氨基聚氨酯制备纳米银,将其成功负载于棉织物上,当棉织物中银含量为146.26 mg/kg时,对大肠杆菌和金黄色葡萄球菌的抑菌率达到99%以上,洗涤30次后棉织物中银含量下降至126.61 mg/kg。Salam等[6]制备了一种基于静电纺纳米纤维的Viroblock(VB)负载聚丙烯腈/氧化锌杂化纳米复合材料,在5% VB负载量下,样品对金黄色葡萄球菌和铜绿假单胞菌的抑菌率分别为92.59%和88.64%。

防沾污织物的制备主要通过降低表面能和构建表面微纳粗糙结构来实现。聚二甲基硅氧烷(PDMS)作为低表面能单体凭借其优异的化学稳定性、良好的耐洗耐磨性、优异的拒水性能以及与基材的高附着力,可用于织物表面构建超疏水涂层[7-8]。徐利云等[9]以甲基丙烯酸月桂酯(LMA)为单体,通过等离子体工艺使LMA在棉织物表面进行接枝聚合,处理后的棉织物水接触角为153.84°,经15次洗涤后水接触角大于120°。Ge等[10]利用等离子体对PDMS进行亲水改性,将其分散在去离子水中制备成乳液后对棉织物进行疏水整理,整理后织物的水接触角超过155°。

可重复使用型医用防护服外层一般为涤纶织物,内层可为聚乙烯(PE)、热塑性聚氨酯(TPU)、聚四氟乙烯(PTFE)薄膜。本文通过化学原位还原法,首先制备了AgNPs溶液作为抗菌剂;以TPU作为溶质,N,N-二甲基甲酰胺(DMF)和丙酮作为溶剂制备了含有AgNPs的TPU纺丝液;采用静电纺丝技术将其制备成负载AgNPs的TPU纳米纤维膜,作为生物防护材料的内层。并以PDMS为疏水整理剂,辅助于等离子体表面处理技术来修饰涤纶织物制备防沾污织物,作为生物防护材料的外层。最后,将载银TPU纳米纤维膜与防沾污织物进行点胶复合制备生物防护材料。本文所用等离子体表面处理机采用常温常压处理,具备规模化批量生产的前景。

1 实验部分

1.1 实验材料和仪器

材料:涤纶针织物(面密度为210 g/m2),浙江棉度纺织有限公司;热塑性聚氨酯(TPU),上海远能塑胶有限公司;硝酸银、氨水、硼氢化钠,分析纯,国药集团化学试剂有限公司;水性聚氨酯(WPU,固含量为32%),吉田新材料有限公司;N,N-二甲基甲酰胺(DMF)、丙酮、无水乙醇,分析纯,上海阿拉丁生化科技股份有限公司;大肠杆菌、金黄色葡萄球菌,上海鲁微科技有限公司;营养肉汤、营养琼脂、磷酸盐缓冲液(PBS),杭州百思生物技术有限公司;聚二甲基硅氧烷(PDMS),道康宁有限公司。

仪器:HZ-11型静电纺丝机,青岛诺康环保科技有限公司;YXQ-LS-50A型立式压力蒸汽灭菌锅,上海博讯实业有限公司医疗设备厂;LRH-250A型生化培养箱,广东省医疗器械厂;SW-CJ-1D型单人净化工作台,上海苏净实业有限公司;KQ5200型超声波清洗器,南通泰康计量仪器有限公司;CTP-2000A型等离子体准辉光放电表面处理机,南京苏曼等离子科技有限公司;ZEISS Gemini SEM 300型场发射扫描电子显微镜、X-MaxN 50 mm2型能谱仪,德国卡尔蔡司公司;Nicolet型傅里叶红外光谱仪,美国赛默飞世尔科技有限公司;Instron5969型万能材料试验机,英斯特朗(上海)测试设备贸易有限公司;OCA15EC型接触角测量仪,宁波海曙迈时检测科技有限公司;W3/031型水蒸气透过率测试仪,济南赛成电子科技有限公司;YG(B)812D型数字式渗水性测定仪、SW-12JG型耐洗色牢度试验机,温州大荣纺织仪器有限公司;TSI8130型自动滤料检测仪,苏州苏信环境科技有限公司。

1.2 试样制备

1.2.1 载银TPU纳米纤维膜的制备

分别配制7.8 g/L的AgNO3溶液和1 g/L的硼氢化钠溶液。取10 mL AgNO3溶液与一定量的氨水混合制备银氨溶液。取40 mL银氨溶液,依次加入4 g WPU和2 mL硼氢化钠溶液,最后加去离子水定容至50 mL。在硼氢化钠的还原作用下,Ag+在保护剂WPU中原位还原为Ag,得到质量浓度为4 000 mg/L的AgNPs溶液。

取15 g TPU粒子加入到20 g DMF和20 g丙酮的混合溶剂中,于70 ℃水浴中加热溶解。往上述TPU溶液中加入AgNPs溶液,搅拌均匀,得到载银TPU纺丝液。利用静电纺丝技术分别制备AgNPs负载量为50、100、200 mg/kg的载银TPU纳米纤维膜。纺丝工艺为:正极电压15 kV,注射速率1 mL/h,接收距离15 cm,接收辊转速100 r/min。

1.2.2 防沾污涤纶织物的制备

取20 g PDMS加入到500 mL无水乙醇中,超声波分散30 min得到疏水整理液。使用等离子体准辉光放电表面处理机对涤纶织物进行刻蚀,工艺参数为:功率300 W,放电距离2 mm,处理时间1 s。将刻蚀后的涤纶织物浸渍于PDMS整理液中(浴比1:40),三浸三轧,轧余率为15%,于60 ℃烘干,最后在130 ℃条件下焙烘5 min,得到防沾污涤纶织物。

1.2.3 生物防护材料的制备

利用共聚酰胺作为热熔胶,通过点胶复合工艺将防沾污涤纶织物与载银TPU纳米纤维膜进行复合得到生物防护材料。施胶工艺参数为:开胶时间0.005 s,点胶距离5 mm,施胶压强0.35 MPa,溶胶温度220 ℃。控制胶点密度为50 个/cm2,胶点横截面积为0.5 mm2。

1.3 测试与表征

1.3.1 微观形貌表征

采用场发射扫描电子显微镜对载银前后TPU纳米纤维膜的形貌以及未处理涤纶、等离子体刻蚀涤纶和PDMS处理涤纶织物的形貌进行观察。

1.3.2 化学结构表征

采用傅里叶红外光谱仪对载银前后TPU纳米纤维膜的化学结构进行分析,扫描范围为4 000~500 cm-1。

1.3.3 拉伸性能测试

参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,将不同银含量的TPU纳米纤维膜剪成大小为200 mm×50 mm的试样,采用万能材料试验机对其拉伸性能进行测试,设置隔距长度为100 mm,拉伸速度为100 mm/min。

1.3.4 元素测试

采用能谱仪对未处理涤纶织物和疏水整理后涤纶织物的元素进行测试。

1.3.5 疏水性能测试

采用接触角测量仪对防沾污涤纶织物的水接触角进行测试,设置水滴量为5 μL,水滴滴落速度为2 μL/s。

1.3.6 抗菌性能测试

参照GB/T 20944.3—2008《纺织品 抗菌性能的评价 第3部分:振荡法》,选用大肠杆菌和金黄色葡萄球菌对洗涤50次后不同银含量TPU纳米纤维膜的抗菌性能进行测试。按照下式计算抑菌率:

式中:A为测试样培养皿中任意四分之一区域的菌落数;B为对照样培养皿中相同四分之一区域的菌落数。

1.3.7 抗湿性能测试

参照ISO 4920—2012《纺织品 表面抗湿性测定(喷淋试验)》对生物防护材料的抗湿性能进行测试,淋水量为250 mL。

1.3.8 透湿性能测试

参照GB/T 1037—2021《塑料薄膜与薄片水蒸气透过性能测定 杯式增重与减重法》,采用水蒸气透过率测试仪对生物防护材料的透湿性能进行测试,设置称重间隔时间为40 min,循环次数为4。

1.3.9 防水性能测试

参照GB/T 4744—2013《纺织品 防水性能的检测和评价 静水压法》,将生物防护材料剪成15 cm×15 cm的试样,采用数字式渗水性测定仪对生物防护材料的防水性能进行测试,设定水压上升速率为6 kPa/min,记录试样上第3处水珠刚出现时的静水压值。

1.3.10 过滤性能测试

参照GB 2626—2019《呼吸防护 自吸过滤式防颗粒物呼吸器》,采用自动滤料检测仪对生物防护材料的过滤性能进行测试,颗粒物流量为1.5 L/min。

1.3.11 耐洗性能测试

参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》,将生物防护材料剪成100 mm×40 mm的试样,夹于2块100 mm×40 mm单纤维贴衬布中间,沿短边缝合,采用耐洗色牢度试验机对其进行水洗。

2 结果与讨论

2.1 载银TPU纳米纤维膜

2.1.1 形貌分析

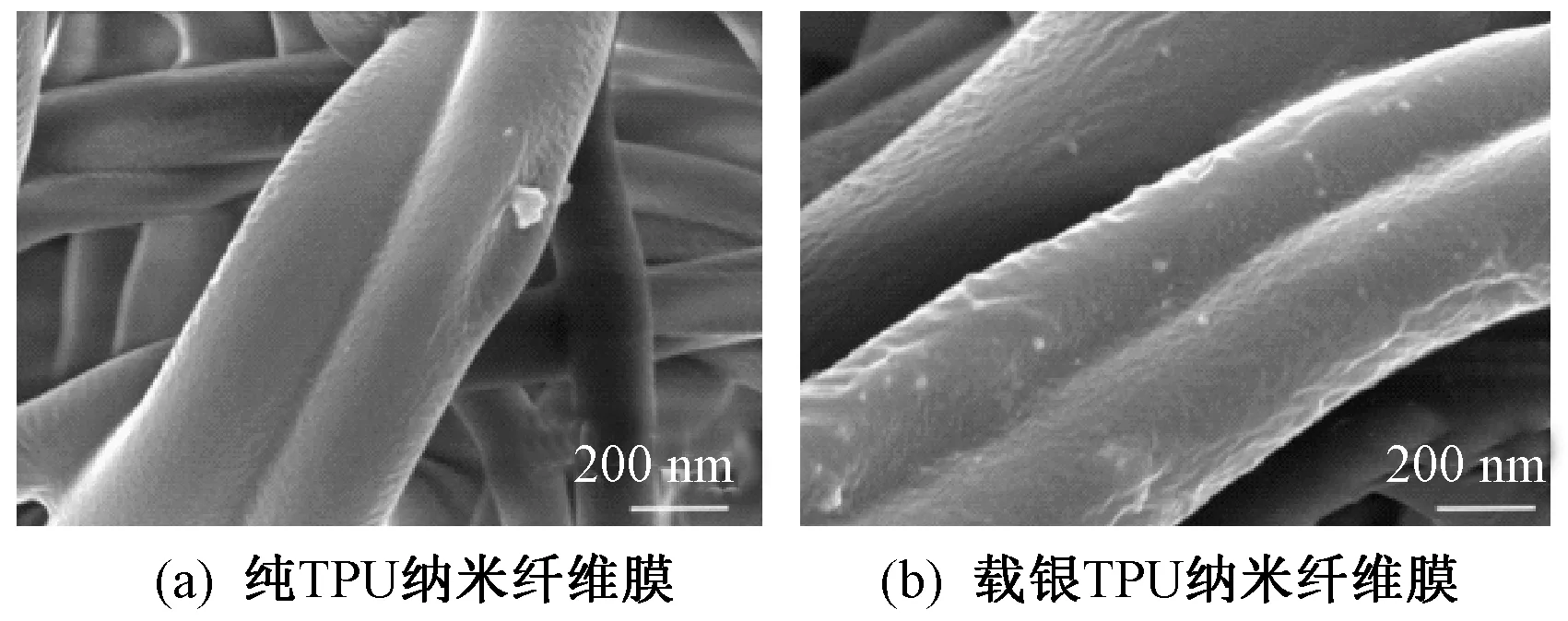

图1示出载银前后TPU纳米纤维膜形貌照片。可以看出,纯TPU纳米纤维表面光滑,而载银TPU纳米纤维表面能清晰地观察到纳米银颗粒存在。

图1 载银前后TPU纳米纤维膜形貌

2.1.2 化学结构分析

图2 载银前后TPU纳米纤维膜红外光谱

2.1.3 拉伸性能分析

纳米纤维膜的强力是其在应用中最为重要的性能之一。厚度为0.1 mm的纯TPU纳米纤维膜的拉伸载荷为3.7 N,相同厚度银含量为200 mg/kg的载银TPU纳米纤维膜的拉伸载荷为4.3 N。载银TPU纳米纤维膜的拉伸载荷相较于纯TPU纳米纤维膜不但没有降低,反而变得更高。其原因是:AgNPs粒子在TPU纳米纤维中的分布有利于耗散机制,通过耗散机制,能够有效地将应力从聚合物转移到无机纳米粒子上,从而改善力学性能。

2.2 防沾污涤纶织物

2.2.1 微观形貌分析

图3示出不同条件下处理的涤纶织物形貌照片。可以看出,未处理涤纶表面光滑,经过等离子体刻蚀后的涤纶表面出现了明显的凹槽,而经过疏水处理的涤纶表面已经覆盖了一层PDMS薄膜。

图3 不同条件下处理的涤纶织物形貌

2.2.2 元素分析

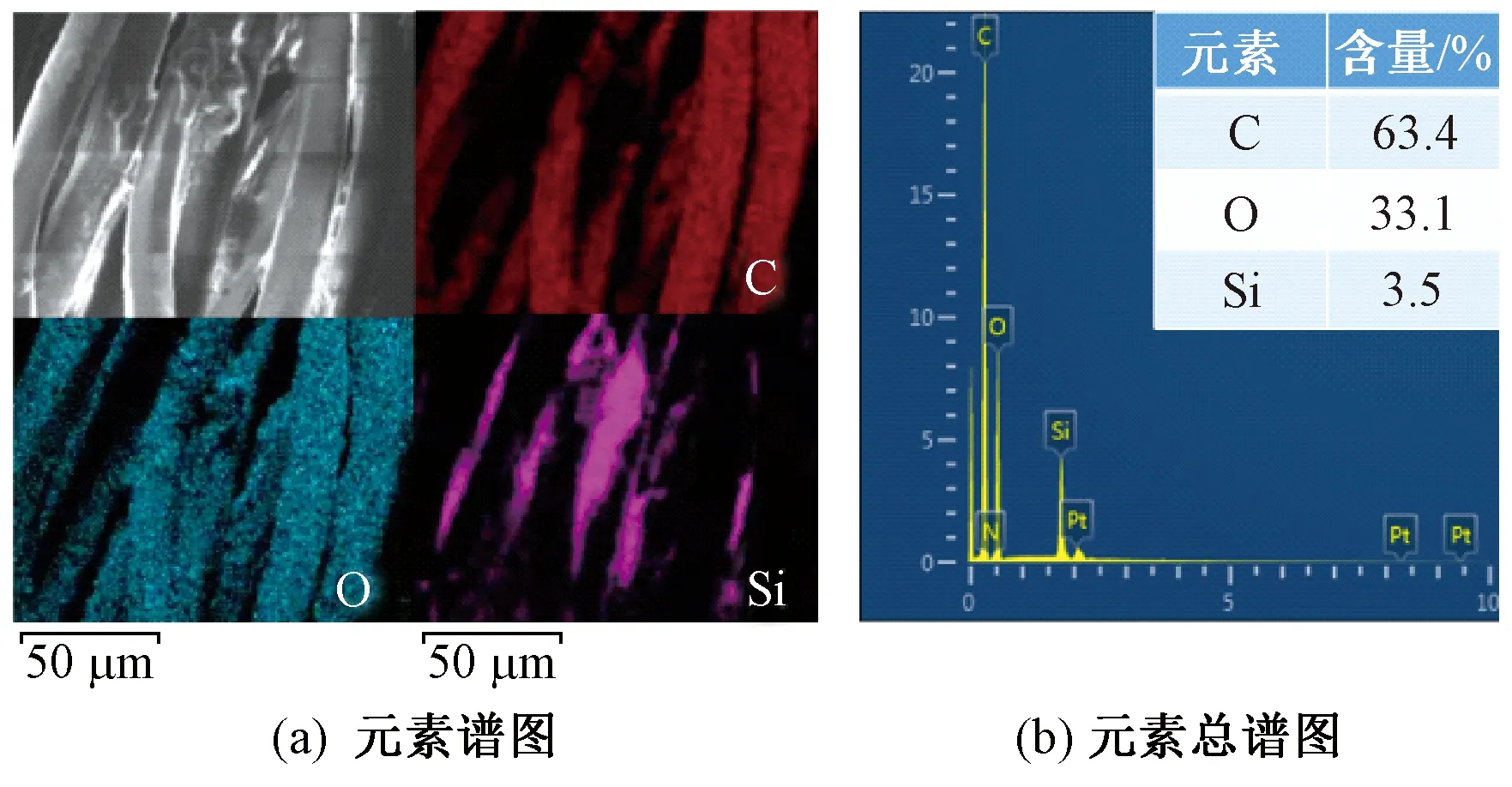

图4为防沾污涤纶织物的能谱图,证明PDMS已经在涤纶织物表面形成涂层结构。

图4 PDMS处理涤纶织物的能谱图

2.2.3 接触角分析

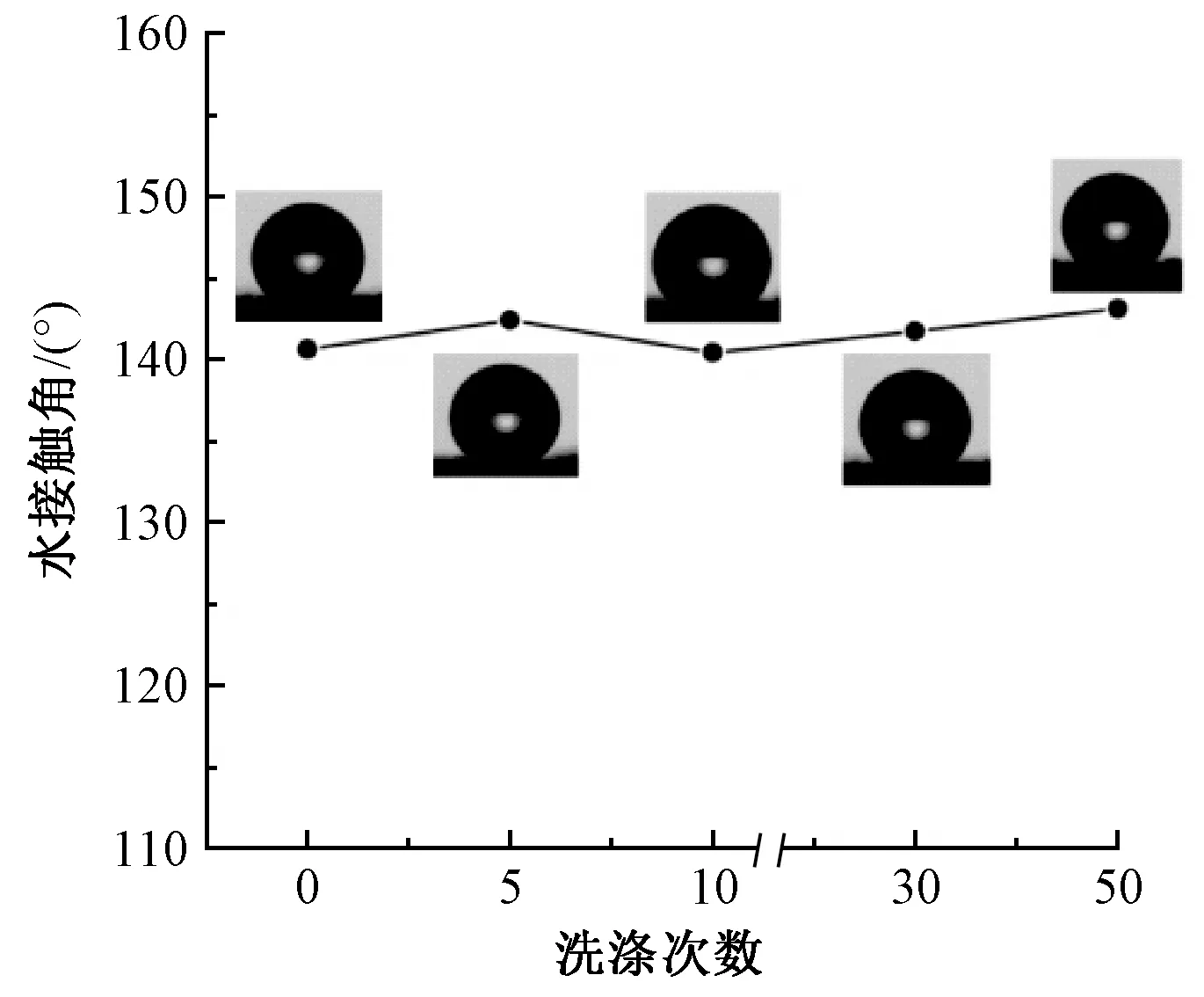

将PDMS修饰到涤纶织物上,可降低其表面能。再经过高温焙烘后,PDMS大分子之间发生交联,形成薄膜。等离子体刻蚀形成的凹槽可提高薄膜与织物的黏附牢度。图5示出防沾污涤纶织物经不同次数洗涤后的水接触角。洗涤前其水接触角达到140.6°,经50次洗涤后水接触角达到143.1°。在经水洗后,防沾污涤纶织物的水接触角不仅没有降低,反而升高了2.5°。其原因是,涤纶织物表面的PDMS薄膜在经多次水洗后,原本的涂层粗糙结构变得更加粗糙。

图5 PDMS处理涤纶织物经不同次数洗涤后的水接触角

2.3 生物防护材料

2.3.1 抗菌性能分析

AgNPs的添加赋予了生物防护材料优异的抗菌性能。在低AgNPs负载量的情况下就能够实现优异的抗菌效果,归因于所制备的AgNPs粒径小,抗菌活性高,分散均匀。另外,采用静电纺丝技术制得的载银TPU纳米纤维膜具有立体网状结构,更有助于Ag+的释放,达到高效抗菌、抗病毒的功能。

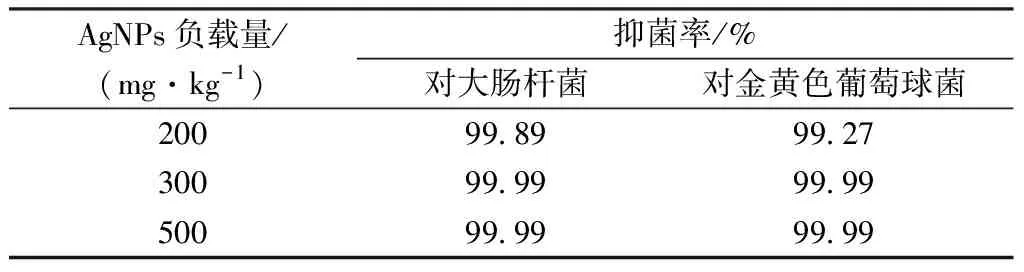

由于直接将AgNPs掺杂在TPU溶液中进行静电纺丝制备载银TPU纳米纤维膜,大部分的AgNPs被包覆在TPU纳米纤维内部,因此产生了良好的耐洗性能。表1示出不同银含量的生物防护材料经过50次洗涤后的抑菌率。当AgNPs负载量为200 mg/kg时,经过50次洗涤后生物防护材料对大肠杆菌和金黄色葡萄球菌的抑菌率分别达到99.89%和99.27%。当AgNPs负载量为300 mg/kg时,经过50次洗涤后生物防护材料对大肠杆菌和金黄色葡萄球菌的抑菌率均达到99.99%。

表1 不同银含量的生物防护材料经50次洗涤后的抑菌率

2.3.2 抗湿性能分析

表2示出不同试样的沾湿等级。可以看出,生物防护材料在喷淋的条件下表现出优异的抗湿性能,经50次洗涤后,其沾湿等级保持在4级。说明外层防沾污涤纶织物表面已经形成了一层PDMS薄膜,且等离子体刻蚀形成的凹槽使得PDMS薄膜与涤纶基体牢固结合。

表2 不同试样的沾湿等级

2.3.3 防水、透湿、拉伸和过滤性能分析

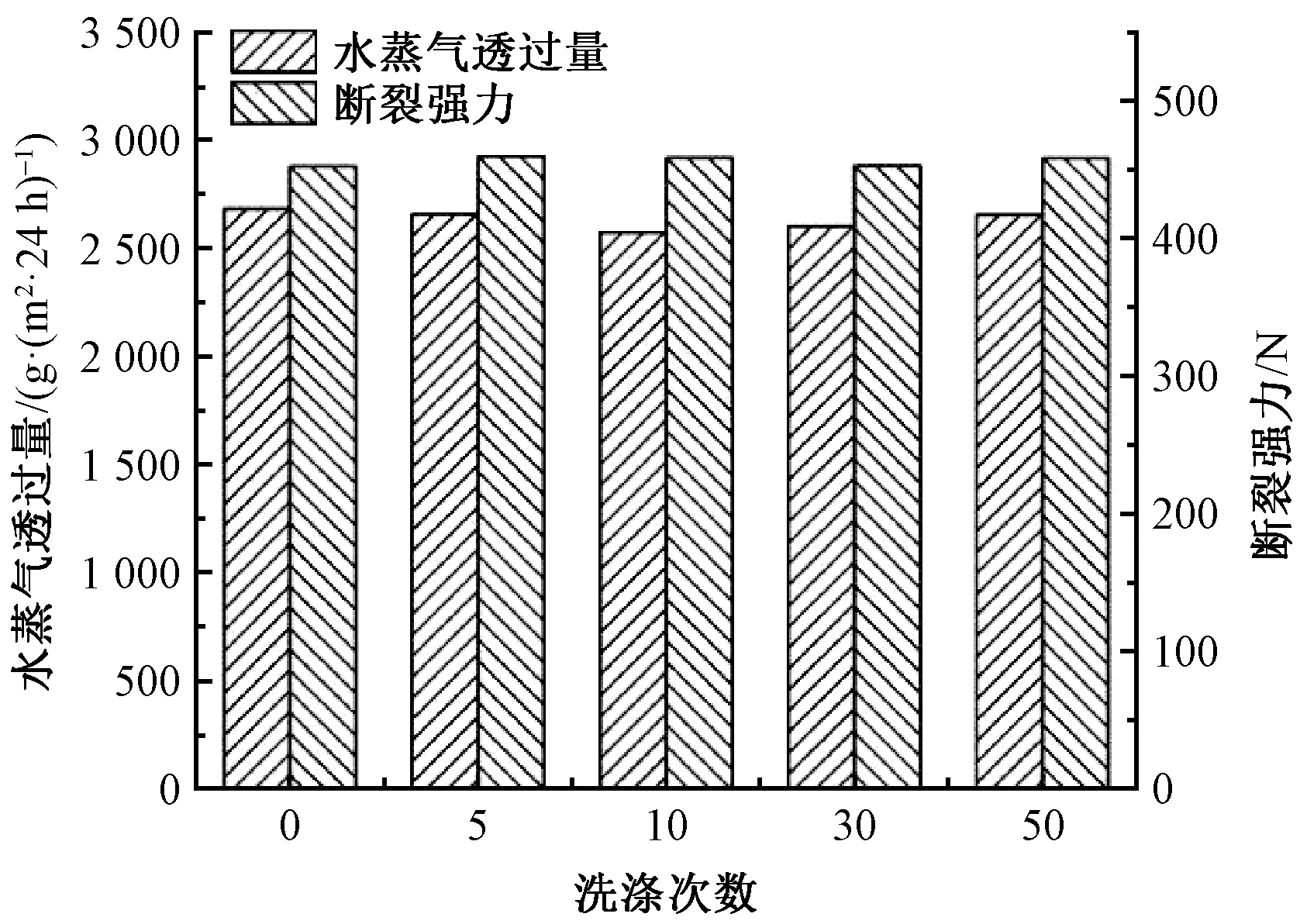

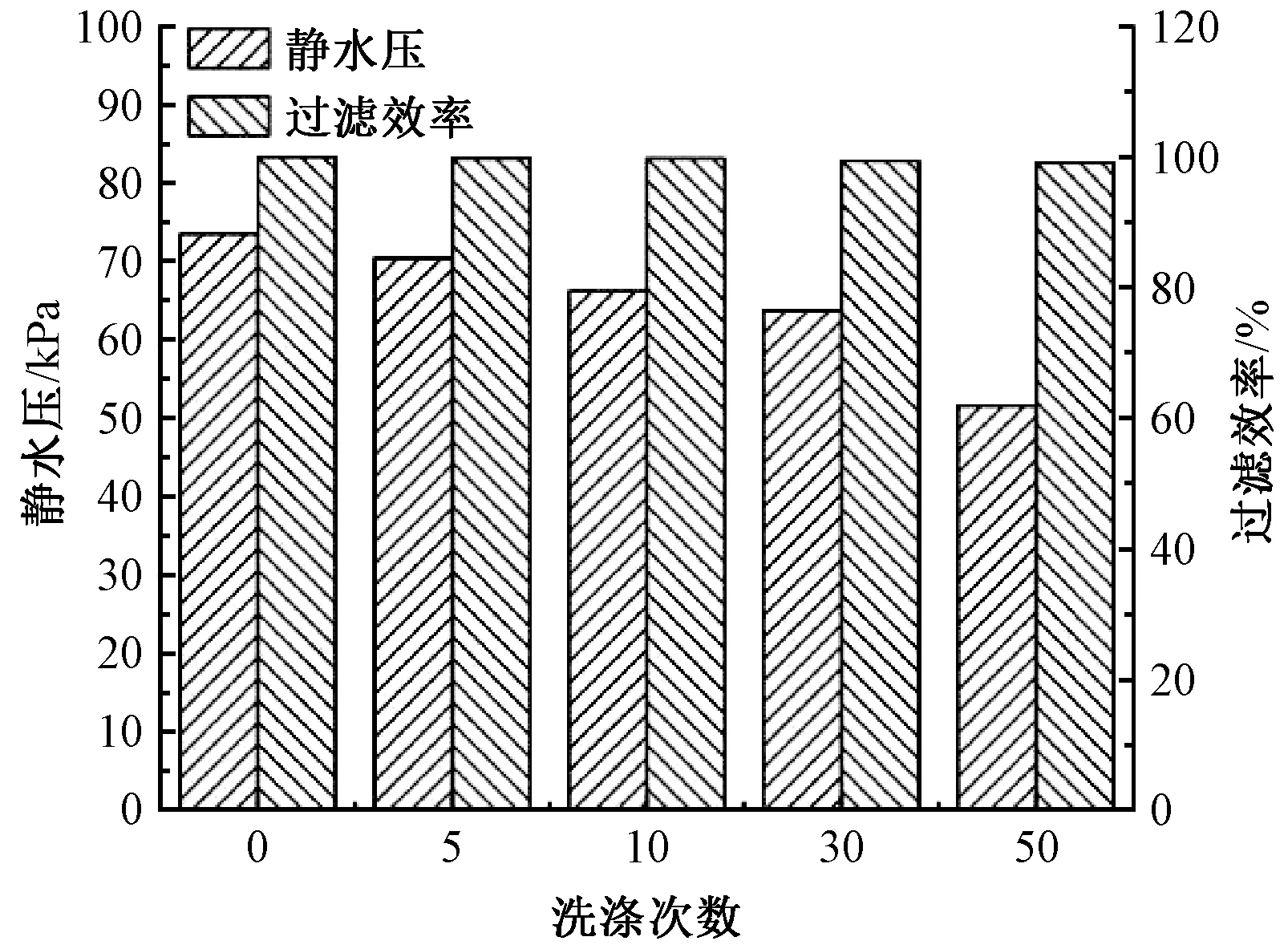

采用静电纺丝技术制备的纳米纤维膜其纤维直径细,孔隙率高。其微孔在允许水蒸气透过的同时能有效阻隔液体和固体颗粒物,因此,由载银TPU纳米纤维膜作为膜材料制备得到的生物防护材料具有较好的透湿性能、防水性能和过滤性能。图6、7分别示出生物防护材料经不同次数洗涤后的透湿性能、拉伸性能、防水性能和过滤性能。

图6 生物防护织物经不同次数洗涤后的透湿性能和拉伸性能

图7 生物防护织物经不同次数洗涤后的防水性能和过滤性能

从图6、7看出:在经过50次洗涤后,生物防护材料的透湿性能和过滤性能未发生明显的变化,水蒸气透过量达到2 654.8 g/(m2·24 h),对固体颗粒物的过滤效率保持在99%以上。其防水性能在经50次洗涤后出现轻微下降,静水压值从73.5 kPa下降至53.6 kPa,其原因是经多次洗涤后,生物防护材料的胶点连接处出现了一些缺陷。通过点胶复合工艺,在保证复合牢度的同时可最大限度地提高生物防护材料的透湿性能。在经过50次洗涤后,生物防护材料的拉伸性能未出现明显变化,断裂强力保持在450 N左右。

3 结 论

本文以纳米银(AgNPs)作为抗菌剂,采用静电纺丝技术制备载银热塑性聚氨酯(TPU)纳米纤维膜;以聚二甲基硅氧烷(PDMS)作为疏水整理剂,采用等离子体刻蚀—浸轧—焙烘工艺制备防沾污涤纶织物;最后采用点胶复合工艺制备生物防护材料。通过一系列测试与表征,得出如下结论:PDMS修饰的防沾污涤纶织物在经50次洗涤后,水接触角达到143.1°。纳米银负载量为300 mg/kg的生物防护材料在经50次洗涤后,对大肠杆菌和金黄色葡萄球菌的抑菌率均达到99.99%,且抗湿性能、透湿性能、过滤性能、拉伸性能和防水性能未发生明显变化。喷淋沾湿等级保持在4级,水蒸气透过量达到2 654.8 g/(m2·24 h),固体颗粒物过滤效率保持在99%以上,断裂强力保持在450 N左右,静水压值从73.5 kPa下降至53.6 kPa,仍具备优异的防水性能。