生物传感器应用于酱香型酒醅中乳酸、乙醇、葡萄糖的分析研究

罗文业,沈 毅,罗 华,陈永江,陈 振,徐 源,杨 梨,刘一二,田 雪

(1.四川郎酒股份有限公司,四川古蔺 646523;2.四川省酱香型白酒生态酿造工程技术研究中心,四川古蔺 646523)

酱香型白酒的生产秉承传统工艺,酿造过程严格按“12987”工艺进行,即整个生产过程需要完成两次投粮、九次蒸煮、八次发酵、七次取酒[1]。在生产过程中酒醅发酵情况对出酒率和酒质都起着至关重要的作用。目前大多数酒厂对发酵情况的理化指标监控主要是水分、酸度、残糖、淀粉,检测方法所耗时间较长,不能迅速地反应酒醅的发酵情况,不利于生产酿造。

本实验通过研究采用生物传感器分析仪[2],建立酒醅中葡萄糖、L-乳酸及乙醇含量的快检分析方法。

1 材料与方法

1.1 材料、试剂及仪器

酒醅样品:酱香型1~7次出池、入池酒醅。

试剂及耗材:缓冲液粉末:缓冲盐,抗生素;葡萄糖、乳酸、乙醇混合定标液:1 g/L、1 g/L、0.5 g/L;葡萄糖粉:分析纯;乙醇:优级纯;乳酸:色谱纯;葡萄糖电极酶膜;乳酸电极酶膜;乙醇电极酶膜;漏斗;定量滤纸:D12.5 cm。

仪器设备:生物传感器分析仪(M-100),电子天平(感量0.1 mg),离心机(TD5A)。

1.2 实验方法

1.2.1 配制缓冲液

将20 g 缓冲液粉末倒入1 L 试剂瓶内,确保所有缓冲液粉末进入试剂瓶内,上下颠倒晃动试剂瓶,使试剂瓶中的缓冲液充分溶解,放置2 h后方可使用。

1.2.2 配制葡萄糖、乳酸、乙醇混合水溶液(准确度验证用)

用纯水分别配制0.10 g/L、0.50 g/L、1.00 g/L 的葡萄糖、乳酸、乙醇混合水溶液。

1.2.3 样品的前处理

称取10.00 g酒醅于250 mL烧杯中,加50.0 mL水,搅匀,室温下静置浸泡30 min,中间每隔10 min搅拌一次,用定量滤纸过滤,以150 mL 三角瓶接取滤液,离心取上清液备用。

1.2.4 样品的测定

取葡萄糖、乳酸、乙醇混合标准液,用吸管吸取标准液(不少于500 μL)加入样品杯中,将标准液放至生物传感器分析仪定标位。将处理好的样品用吸管吸取上清液(不少于500 μL)加入样品杯中,将样品液放至生物传感器分析仪样品位。标准品和样品放置完毕后,点击主菜单界面中的“测试”图标,再点击样本所在杯位编号,仪器会自动进行定标校准,并完成测试。

1.2.5 检测原理

采用特殊设计的生物氧化酶膜电化学传感器对待测样品浓度进行检测。仪器自动采集样本并导入至测试区域,样本中所含的待测物质在固定化生物氧化酶的催化下发生酶解反应产生过氧化氢,电极检测生成的过氧化氢浓度从而计算待测物质含量。仪器通过对已知浓度的标准品进行定标,标准品的电压值是衡量待测物质浓度的尺度,未知浓度可与标准品的电压信号相比较而获得。

2 结果与分析

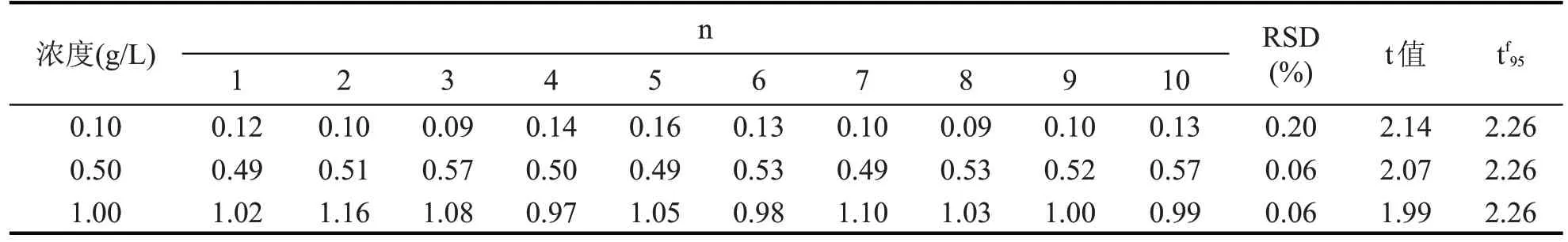

2.1 方法的准确性、精密度试验

将浓度为0.10 g/L、0.50 g/L、1.00 g/L 的葡萄糖、乳酸、乙醇混合水溶液分别连续重复进样分析10次,结果见表1、表2、表3。计算其相对标准偏差(RSD)衡量方法的精密度,采用t 检验法评价准确性。从表1、表2、表3 可以看出,3 个浓度的葡萄糖、乳酸、乙醇混合水溶液相对标准偏差RSD 值均比较小,3 个浓度的混合水溶液自由度为f=9,包含概率为95 %时,计算得到的t 值均小于tf95(该符号表示概率为95 %时的某一自由度下的tp(v)值即不确定值)。由此可以看出,该方法检测分析葡萄糖、乳酸、乙醇的准确性和精密度都比较良好,满足分析要求。

表1 3个浓度的混合水溶液葡萄糖分析结果

表2 3个浓度的混合水溶液乳酸分析结果

表3 3个浓度的混合水溶液乙醇分析结果

2.2 方法加标回收试验

取已知含量入池酒醅、出池酒醅各一个,分别添加一定量葡萄糖、乳酸、乙醇混合水溶液,进样分析,计算样品加标回收率。表4 是样品加标回收实验结果,葡萄糖回收率在90.0%~102.0%,乳酸回收率在90.0 %~110.0 %,乙醇回收率在90.0 %~110.0 %,各项数据均说明该方法的回收率比较良好。

表4 样品加标回收率

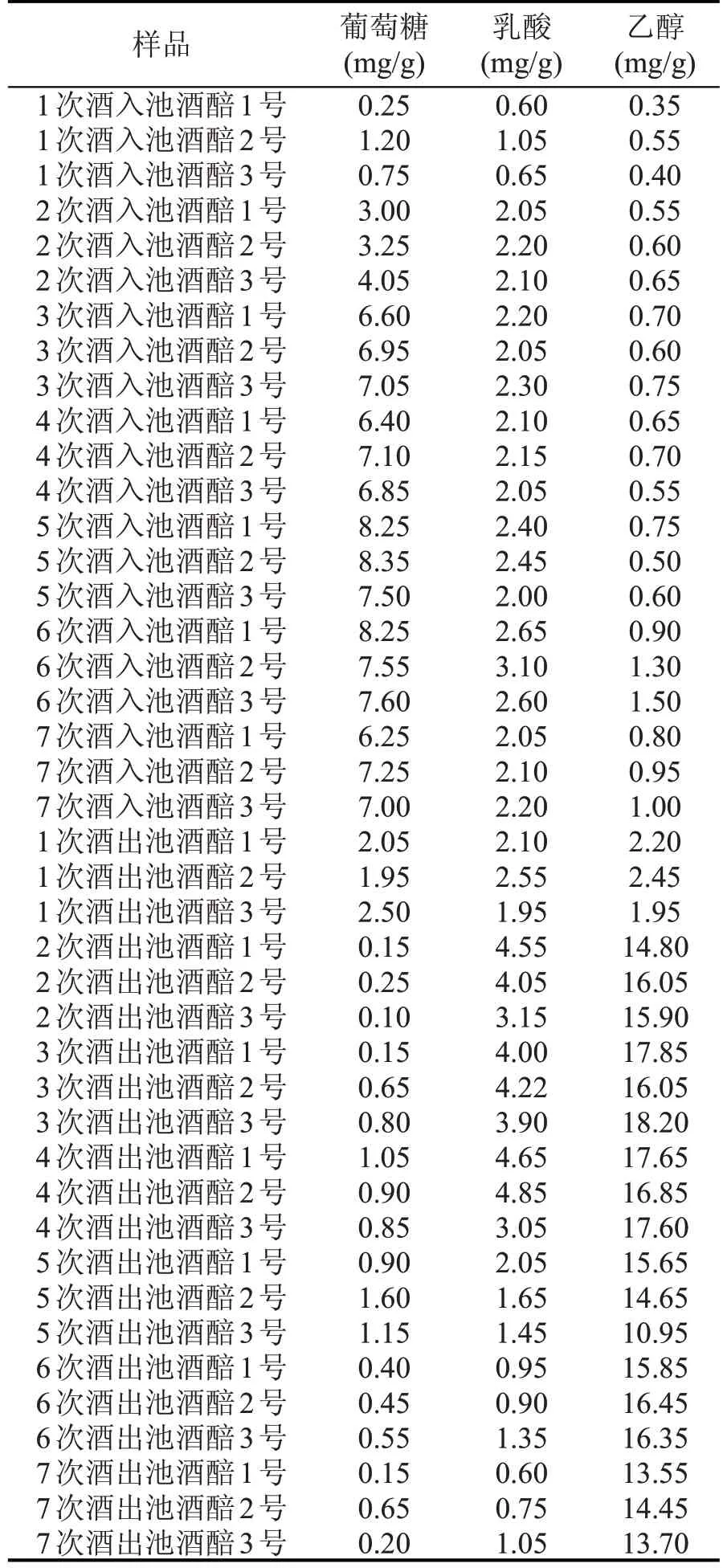

2.3 不同轮次酱香酒醅的入池酒醅、出池酒醅分析结果对比

在1~7 轮次酒醅中,每个轮次随机抽取入池酒醅、出池酒醅各3 个,进行前处理后,采用生物传感器分析仪检测分析。表5 为1~7 轮次酒醅入池糟、出池糟检测分析结果。从表5 可以看出,不同轮次的入池酒醅、出池酒醅的葡萄糖、乳酸、乙醇具有一定的差异,可以通过出池酒醅的葡萄糖、乳酸、乙醇的含量初步判断本轮次酒醅的发酵情况,同时结合该轮次酒醅出酒的质量,可为制定酒醅控制指标提供数据支持。

表5 不同轮次入池酒醅、出池酒醅分析结果比较

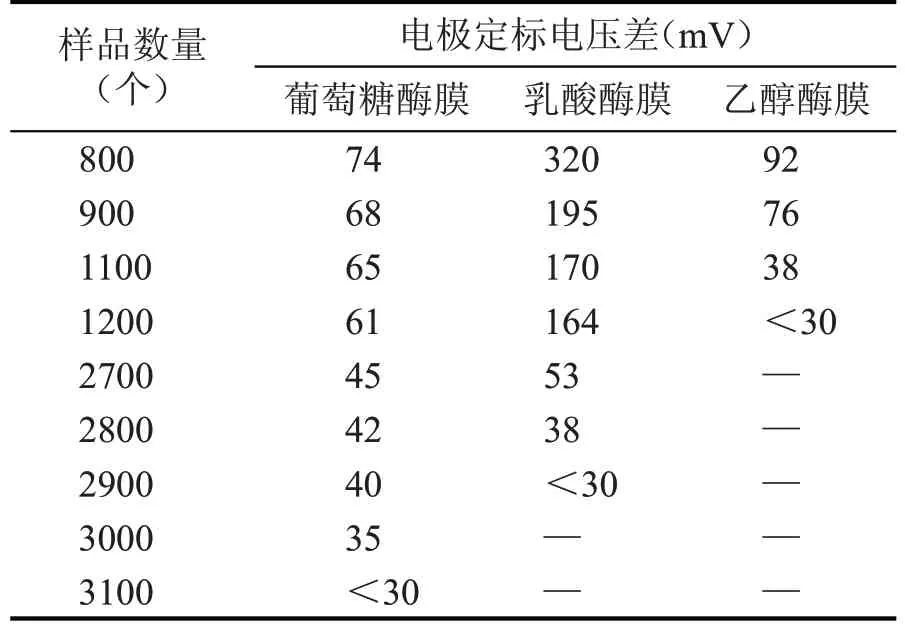

2.4 酶膜寿命(酶膜的活性)试验

2.4.1 样品检测数量试验

在正常使用条件下,更换新酶膜,随机抽取酒醅进行前处理后上机分析,边分析边查看葡萄糖、乳酸、乙醇电极定标电压差(标液电压与空白电压的差值)。表6 为葡萄糖、乳酸、乙醇酶膜分析样品达到一定数量时葡萄糖、乳酸、乙醇电极定标电压差。

表6 分析不同样品数量时葡萄糖、乳酸、乙醇电极定标电压差

从表6 可以看出,在分析样品达到1100 个后,乙醇电极定标电压差下降至38 mV,1200 个后乙醇电极定标电压下降至30 mV 以下,说明乙醇酶膜已经失去活性,需要更换新酶膜;在分析样品达到2800 个后,乳酸电极定标电压差下降至38 mV,2900个后乳酸电极定标电压下降至30 mV以下,说明此时乳酸酶膜已经失去活性,需要更换新酶膜;在分析样品达到3000 个后,葡萄糖电极定标电压差下降至38 mV,3100 个后葡萄糖电极定标电压下降至30 mV 以下,说明葡萄糖酶膜已经失去活性,需要更换新酶膜。由此可以看出,3 种酶膜可以分析样品的数量是不一样的,葡萄糖酶膜可以分析样品数量最多,可达3000 个左右,乳酸酶膜2800 个左右,乙醇酶膜最少,只有1100个左右。

2.4.2 酶膜上机寿命试验

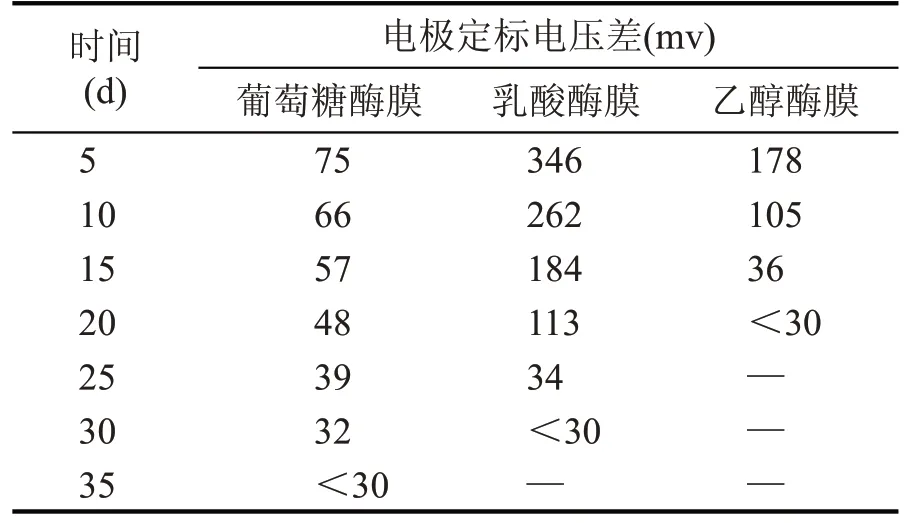

在正常使用条件下,更换新酶膜,开机待机,然后每隔5 d定标并分析样品,记录电极定标电压差,表7 为葡萄糖、乳酸、乙醇酶膜每隔5 d 的电极定标电压差。

表7 待机测试葡萄糖、乳酸、乙醇电极定标电压差

从表7 可以看出,在酶膜上机不分析样品的情况下,待机20 d 时,乙醇电极定标电压差下降至30 mV 以下,说明乙醇酶膜已经失去活性,需要更换新酶膜;第30 天,乳酸电极定标电压差下降至30 mV 以下,说明乳酸酶膜已经失去活性,需要更换新酶膜;第35 天,葡萄糖电极定标电压差下降至30 mV 以下,说明葡萄糖酶膜已经失去活性,需要更换新酶膜。由此可以看出3 种酶膜上机不分析样品达到一定时间时,葡萄糖、乳酸、乙醇酶膜也会失去活性。

3 结论

本实验采用生物传感器分析仪分析酱香型不同轮次出、入池酒醅中的葡萄糖、乳酸、乙醇含量。从分析结果可以看出,不同轮次的入池酒醅、出池酒醅的葡萄糖、乳酸、乙醇具有一定的差异,入池酒醅的葡萄糖基本比出池酒醅高,入池酒醅的乙醇比出池酒醅乙醇低,乳酸波动大。

通过方法的准确性、精密度,以及加标回收试验,表明该方法的准确性、精密度和回收率都比较良好;同时,通过酶膜寿命(酶膜的活性)试验,可以看出不同酶膜达到一定的使用次数或待机时间后,酶膜就要更换。