Mg-Gd-Y-Zr镁合金高速激光熔覆Al-Si涂层的组织与性能

杨胶溪,黄 凯,武飞宇,孙宏波,阳代军,李曙光,葛学元,王淼辉

(1. 北京工业大学 材料与制造学部 激光工程研究院,北京 100124;2. 首都航天机械有限公司,北京 100076; 3. 北京机科国创轻量化科学研究院有限公司,北京 100083;4. 中国机械科学研究总院 先进成形技术与装备国家重点实验室,北京 100083)

镁合金是实现运载工具轻量化的主要结构材料之一,特别是高强度稀土镁合金的应用愈加重要。在复杂环境条件下,因镁合金自身表面硬度和耐腐蚀性较差,从而严重影响到装备的服役寿命。因此,如何有效提高镁合金表面的耐蚀抗磨性能是迫切需要解决的问题[1]。

在镁合金表面制备高性能涂层是提高耐蚀抗磨性能的有效途径,如微弧氧化[2]、激光表面熔覆[3]等表面处理方式。其中微弧氧化技术涂层厚度薄、涂层韧性差,在受力条件下易导致涂层剥落。而激光熔覆技术具有热影响区小、冶金强度高、变形小、稀释率低、过程易于实现自动化控制等诸多优点,在镁合金涂层制备领域的应用前景广阔,是目前研究的主流。靳坤等[4]在AZ91D镁合金表面激光熔覆Al-Ti-Ni/C涂层,在晶粒细化与金属间化合物生成的双重作用下,熔覆层自腐蚀电位比镁合金基体提高167 mV,自腐蚀电流有所下降,熔覆层硬度也较基体提高41%。孙琪等[5]使用Nd ∶YAG固体激光器在AZ91D表面激光熔覆制备Al-TiC涂层,相较于镁合金基体,熔覆层自腐蚀电位提高337 mV,熔覆层硬度提高4倍。Arthanari等[6]在Mg-Gd-Y-Zr镁合金表面采用预置粉末的方式激光熔覆Al-SiC涂层,并进行有限元模拟,阐明了熔覆层由于晶粒细化、第二相分布以及硬质陶瓷相的存在从而显著提高镁合金表面的显微硬度和耐腐蚀性能。Chen等[7]尝试在Mg-Gd-Y-Zr镁合金表面采用预置粉末的方式在低扫描速率下激光熔覆Al-Si粉末,同样达到良好的保护效果,熔覆层自腐蚀电位相对提高600 mV左右。

Mg-Gd-Y-Zr系镁合金在室温下具有良好力学性能的同时还具有较高的耐温性和抗蠕变性能,然而由于合金中第二相的电偶影响,其耐腐蚀性和耐磨损性仍然不能达到大部分严苛环境的要求[6]。大量实践证明,同轴送粉的激光熔覆方式要比铺粉式具有更高的性能[8],基于此,本试验采用小光斑、高扫描速率的方式在Mg-Gd-Y-Zr镁合金基体同步送粉激光熔覆AlSi12合金,在保持低稀释率的同时对其表面实现强化改性,解决在低扫描速率下晶粒粗大、强化相分布不均等问题,还通过分析在较优熔覆工艺参数下所制备的熔覆层组织、冶金机理及其耐腐蚀性,旨在实现高质量高速率熔覆,以提高Mg-Gd-Y-Zr镁合金表面硬度及耐腐蚀性能。

1 试验材料与方法

试验采用Mg-Gd-Y-Zr镁合金作为基体材料,其主要化学成分(质量分数,%)为≤9.0Gd、≤4.0Y、≤3.0Zn、≤0.60Zr,余量Mg。采用铝硅合金球形粉末AlSi12作为熔覆材料,粉末粒径为53~105 μm。根据试验要求,将基体材料切割成尺寸为150 mm×100 mm×12 mm 的试样,将合金粉末置于真空干燥箱中,在80 ℃真空环境下干燥2 h。

激光熔覆设备为TruDiode 4006半导体光纤激光器,配备ABB六轴联动机器手及Sulzer Metco Twin 10C双筒送粉器辅助熔覆。激光熔覆试验的激光功率根据前期试验结果选择,激光扫描速率为40 mm/s、送粉速率为16 g/min、光斑半径为0.5 mm、搭接率为40%。为了防止激光熔覆试验中Mg合金氧化或燃烧,采用纯度99.99%的氩气作为保护气,保护气流量为25 L/min。

沿垂直于扫描方向切取12 mm×12 mm×12 mm金相试样,依次用240~2000号砂纸打磨,然后在无水乙醇保护下抛光,之后用Keller试剂(10 mL HF+15 mL HNO3+90 mL H2O)进行腐蚀处理,使用LEICADMi8光学显微镜(OM)观察显微组织,并用JSM-6150扫描电镜(SEM)对微观组织及成分进一步分析。采用D8 ADVANCE X射线衍射仪(XRD)对激光熔覆层进行物相检测,采用Cu靶Kα辐射,加速电压50 kV,工作电流300 mA,扫描步长0.05°。采用VH1102型显微硬度计对熔覆层横截面沿着垂直于熔覆层方向进行硬度测试,加载载荷0.1 kg,取点间隔0.1 mm,分别对熔覆层、基材进行多点测试。使用MMG-10型高温高速摩擦磨损试验机分别对AlSi12熔覆层和镁合金基体进行滚压承载摩擦磨损试验。试样尺寸为φ43 mm×30 mm,对摩擦副为直径φ4.8 mm的GCr15钢珠,载荷25 N,转速为100 r/min,试验时间20 min。试样在试验前后均用无水乙醇进行超声波清洗,然后用电子天平精确称量并计算磨损质量损失。采用CHI660E电化学工作站进行电化学腐蚀试验,腐蚀介质为3.5%NaCl水溶液,三电极体系分别为饱和甘汞电极(参比电极),铂电极(辅助电极)以及试样(工作电极),极化曲线测试采用动电位扫描法,扫描速率1 mV/s。

2 试验结果与分析

2.1 激光功率对熔覆层质量的影响

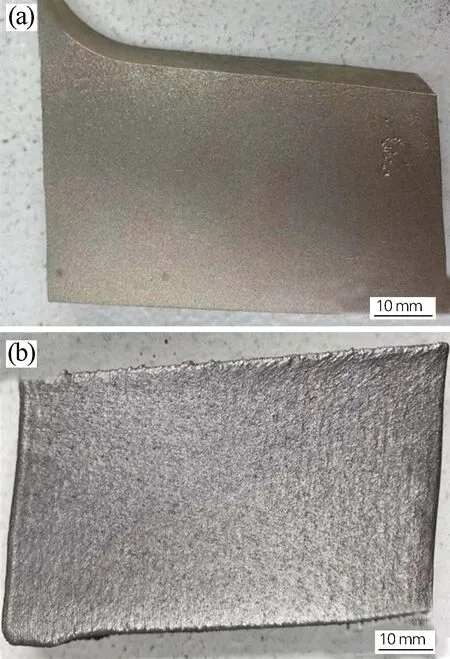

在前期试验中发现激光功率是影响Al-Si粉末成形质量的主要因素之一,在保持扫描速率40 mm/s、送粉速率16 g/min、光斑半径0.5 mm、搭接率40%等参数不变的情况下,激光功率超过300 W时镁合金表面剧烈燃烧;而当激光功率小于200 W时,镁合金表面熔池过浅,熔合不充分。从激光能量密度的角度来看,由于E=P/DV(式中E为激光能量密度,P为激光功率,D为激光光斑直径,V为扫描速率),当D与V一定时,P过大会导致热输入能量过大,沿激光束垂直方向熔池不断扩大,由此造成粉末熔化过度,导致基体塌陷,稀释率过高;P过小时又会因为热输入量小,瞬间金属液球化趋势较高,从而在表面出现较多未熔颗粒。当P处在200~300 W时,热输入量较为合适。据此选择高速激光熔覆AlSi12涂层工艺试验的激光功率分别为200、225、275、300 W,通过观察不同工艺参数下多道搭接熔覆层的宏观与微观形貌,同时结合熔覆层宽度和高度进行分析,得出当激光功率为225 W时AlSi12熔覆层的质量较优,其原始基体试样及熔覆层表面形貌如图1所示。因此,选取激光功率为225 W的试样进行下一步试验。

图1 Mg-Gd-Y-Zr镁合金基体(a)和激光功率为225 W时AlSi12熔覆层(b)的宏观形貌Fig.1 Macromorphologies of the Mg-Gd-Y-Zr magnesium alloy matrix(a) and the AlSi12 coating(b) under laser power of 225 W

高能激光束作为热源作用在镁合金表面形成较浅的熔池,对流场与重力场的双重作用致使Mg原子沿各个方向扩散,尤其在镁合金基体与熔覆层之间的结合区,分布不均匀的Mg原子与Al、Si原子发生反应生成不同的金属间化合物。当激光功率为225 W时,AlSi12熔覆层的XRD图谱如图2所示。由图2可知,AlSi12熔覆层主要生成物相为α-Mg和面心立方(FCC)结构的Mg2Si、体心立方(BCC)结构的Mg17Al12、密排六方(HCP)结构的Mg2Al3等金属间化合物[9]。

图2 激光功率为225 W时AlSi12熔覆层的XRD图谱Fig.2 XRD pattern of the AlSi12 coating under laser power of 225 W

2.2 熔覆层显微组织

激光功率为225 W时AlSi12熔覆层在光学显微镜下的显微组织如图3所示。由图3(a, b)可以看出,未腐蚀情况下AlSi12熔覆层与镁合金基体呈现出良好的冶金结合状态,未见明显缺陷。由图3(c, d)可以看出,使用Keller试剂腐蚀AlSi12熔覆层时,由于镁合金基体的耐腐蚀性能远低于AlSi12熔覆层,界面结合处的Mg元素在激光的作用下熔入熔覆层产生多种易受腐蚀的Al-Mg金属间化合物,从而导致界面结合处的耐腐蚀性能较差,因此在同等腐蚀条件下发生过腐蚀,在光学显微镜下呈现出的颜色最深。观察熔覆层腐蚀之后呈现出的显微组织(如图3(d)所示),大量高度分支树枝晶弥散分布在熔覆层中,这是由于晶体长大过程中择优取向与散热方向有关,当晶体择优取向与散热方向相反时,晶粒形核后才能长大[10]。在激光熔覆过程中,溶质富集出现在沉积区域内,产生较大的成分过冷,由于激光熔覆的特点,其输入的热量会从熔池底部和周围环境两个方面释放散出,由此导致了不同的流体导热方向,所以熔覆层中出现相互交错的树枝晶(如图3(d)所示)。在界面结合处,熔合区存在垂直于固液界面的柱状晶且熔覆层呈条道状分布,这是由于激光熔覆上一道的热作用,热影响区晶粒取向呈现出规律分布的分段弧状,相较于熔覆层其晶粒更加细小,这也是由于激光熔覆的典型特点,冷却速率极快导致晶粒来不及长大[11],因此晶粒较为细化。

图3 AlSi12熔覆层腐蚀前(a, b)及腐蚀后(c, d)的光学显微组织Fig.3 OM images of the AlSi12 coating before(a, b) and after(c, d) corrosion

图4 AlSi12熔覆层截面的SEM图(a)整体形貌;(b)上部区域;(c)下部区域Fig.4 SEM images in cross-section of the AlSi12 coating under laser power of 225 W(a) overall view; (b) upper area; (c) lower area

激光功率为225 W时AlSi12熔覆层在扫描电镜下的显微形貌如图4所示。由图4(a)可以看出,AlSi12熔覆层成形质量高,无明显的裂纹、气孔等缺陷,主要由树枝晶、灰黑色组织及花瓣状组织组成。因为受到熔池非平衡凝固以及对流等因素的影响,组织遭到一定的破坏,因此在融合区的柱状晶向等轴状树枝晶过渡。激光熔覆过程中产生的过冷度使得基体表面熔池中产生大量的晶核并向各个方向生长,相邻近的晶粒长大过程中快速彼此相遇,柱状晶垂直于固液界面,沿熔池中温度梯度减小的方向生长。熔合区下部靠近基体的区域由于激光的作用,熔池中Mg、Al、Si元素不断扩散并发生相应的冶金反应,生成多种Mg-Al金属间化合物且呈均匀分布[12]。

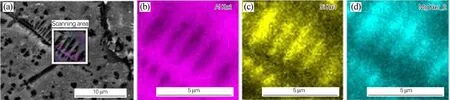

对图4(b)熔覆层下部的树枝晶进行EDS分析(如图5所示),发现大量树枝晶中Mg、Si含量高,Al含量较低。根据XRD图谱分析以及Al-Mg-Si三元相图,树枝晶应为Mg2Si相。也就是说AlSi12熔覆层下部分布着大量Mg2Si等金属间化合物,以高度分枝的树枝晶方式生长,且呈弥散分布。Si元素可以改善Mg-Al金属间流动性,并改变冶金反应生成的Mg-Al金属间化合物的分布状态,Mg2Si组织可提高表面显微硬度,并且弥散分布的Mg2Si有效阻止Mg-Al金属间化合物连续分布,避免由此可能产生的裂纹。

图5 AlSi12熔覆层中树枝状组织EDS分层图像Fig.5 EDS map scanning images of dendritic microstructure in the AlSi12 coating

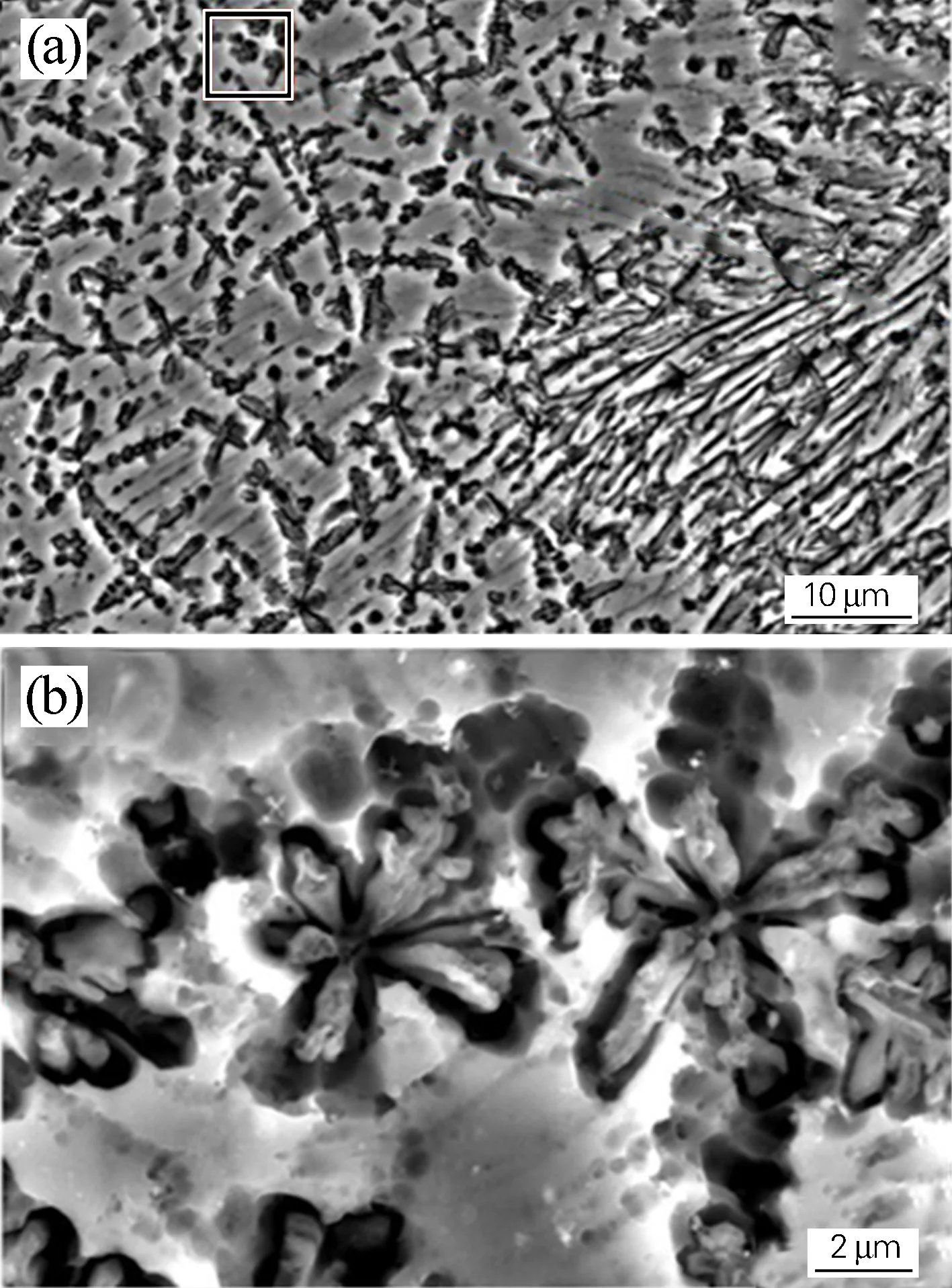

图6 AlSi12熔覆层中花瓣状组织的SEM图Fig.6 SEM images of the petal-like microstructure in the AlSi12 coating

根据XRD图谱分析可知,熔覆层中除了树枝状Mg2Si以外,还有以α-Mg固溶体和Mg17Al12金属间化合物为主组成的共晶组织,Mg17Al12为FCC结构,可以与镁合金基体的HCP结构很好地契合,此外Al-Al原子集团主键互相络合钉扎在晶内位错处,有效地阻碍晶界的滑移,因此几乎不产生缺陷[13-14]。另外,熔覆层中还存在一些花瓣状组织(如图6(a)中方框区域所示),其高倍形貌如图6(b)所示。对花瓣状组织进行EDS面扫描分析,发现其主要元素组成为Mg、Al,定量分析表明其中Mg含量为20.69%,Al含量为66.94%,Si含量为0.90%,其余元素较为少量,结合XRD图谱以及相关文献判断该花瓣状组织为Mg2Al3。

由于镁合金基体和Al-Si熔覆层之间拥有良好的物化相容性,因此在熔覆层和基体的界面结合部位形成无缺陷、牢固的锯齿状冶金结合。关于锯齿状结合界面的形成原因分析认为:当激光作用于基体表面产生热熔化时,由于镁合金中α-Mg相和晶界处离异共晶组织的熔点不同,所以基体上不同部位的熔化量也会有一定的差异,并且基体表面出现局部熔化凹陷区,从而使凝固后的基体与熔覆层的结合界面形成稳固的锯齿形结合[15]。

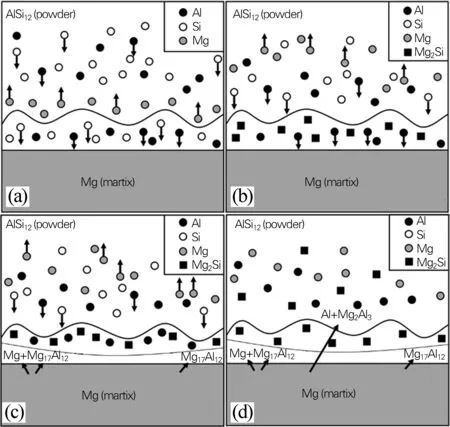

图7 激光熔覆AlSi12熔覆层的组织形成机理示意图(a)Al、Si扩散;(b)Mg、Si结合;(c)Al、Mg结合;(d)元素均匀分布Fig.7 Schematic diagram of the microstructure formation mechanism of the laser clad AlSi12 coating(a) diffusion of Al and Si; (b) combination of Mg and Si; (c) combination of Al and Mg; (d) uniform distribution of elements

通过上述对镁合金表面激光熔覆AlSi12熔覆层显微组织的分析,可用图7描述AlSi12熔覆层组织的形成机理。高能激光束作为热源在熔化AlSi12粉末的同时也直接在镁合金表面形成熔池,熔化的Mg原子在镁基体表面形成液态富镁区,同时Al、Si原子不断地扩散进入熔合区(如图7(a)所示),Si原子由于扩散率较大,率先进入与镁合金基体相近的熔合区,发生冶金反应生成化合物Mg2Si(如图7(b)所示),并且随着温度的降低不断长大,而进入熔合区的Al 原子与Mg原子发生反应生成Mg17Al12(如图7(c)所示),Mg17Al12为共晶组织并显现出树枝晶形貌。Si元素可显著改善Mg-Al金属间流动性与冶金发应生成的Mg-Al金属间化合物的分布状态[16],因此降低熔合区开裂倾向。随着温度梯度的降低,熔合区接近熔覆层的地方,柱状晶垂直于固液界面的反方向生长,熔融态金属开始非平衡冷却,Mg2Si在熔覆层中继续冷却生长为树枝晶,均匀分布在熔覆层内[17],如图7(d)所示。

2.3 熔覆层硬度分布

图8为激光熔覆AlSi12熔覆层的显微硬度分布,可以看出,熔覆层硬度在熔覆层靠近结合区处最高(192 HV0.1),随后迅速下降至基体的硬度水平(约50 HV0.1)。综合来看,AlSi12熔覆层平均显微硬度为160 HV0.1,远高于镁合金基体。结合XRD图谱与SEM图像分析可知,硬度上升的原因为:①AlSi12熔覆层中生成大量Mg2Si与Mg17Al12等硬质相;②激光熔覆急热急冷快速凝固的特性使得细晶强化明显,根据Hall-Patch关系可知,细化的晶粒可以提高熔覆层的强度,进而提高硬度。

2.4 熔覆层耐蚀性能

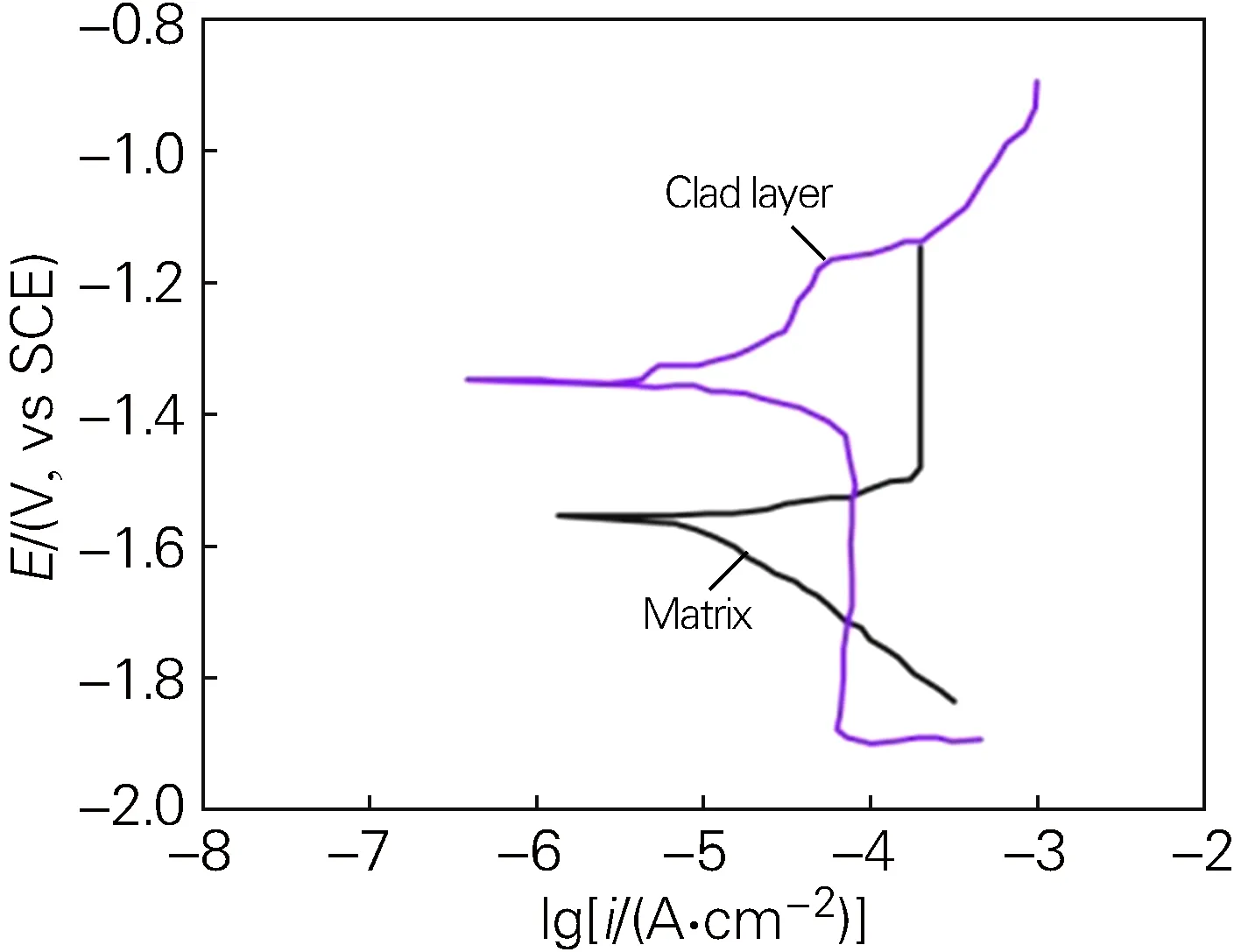

图9为镁合金基体与AlSi12熔覆层的极化曲线,可见,基体的阳极曲线平缓,快速腐蚀,经较大电流后发生钝化。与基体材料相比,熔覆层阳极溶解后在较小电流处出现钝化平台,熔覆层的钝化性能较基体好。材料的自腐蚀电位越高,自腐蚀电流密度越小,耐腐蚀性能越好[18]。经Tafel线性拟合后,基体的自腐蚀电位为-1.557 V,自腐蚀电流密度为4.400 mA/cm2,熔覆层自腐蚀电位为-1.338 V,自腐蚀电流密度为5.570×10-2mA/cm2。对比发现,熔覆层的自腐蚀电位较高且自腐蚀电流密度较小,故熔覆层的耐腐蚀性能优于基体,表明AlSi12熔覆层能显著提高镁合金表面的耐腐蚀性能,结合显微组织和成分分析可知,耐蚀性提高的原因为:①激光熔覆过程中镁合金表面形成了富铝层,优先于Mg腐蚀;②Mg17Al12相对氯化物溶液表现出惰性,与Mg相比是一种高度耐腐蚀的相[19-20];③激光熔覆所带来的晶粒细化也对耐蚀性能有积极贡献。

图9 AlSi12熔覆层的极化曲线Fig.9 Polarization curves of the AlSi12 coating

图10 AlSi12熔覆层的摩擦因数曲线Fig.10 Friction factor curves of the AlSi12 coating

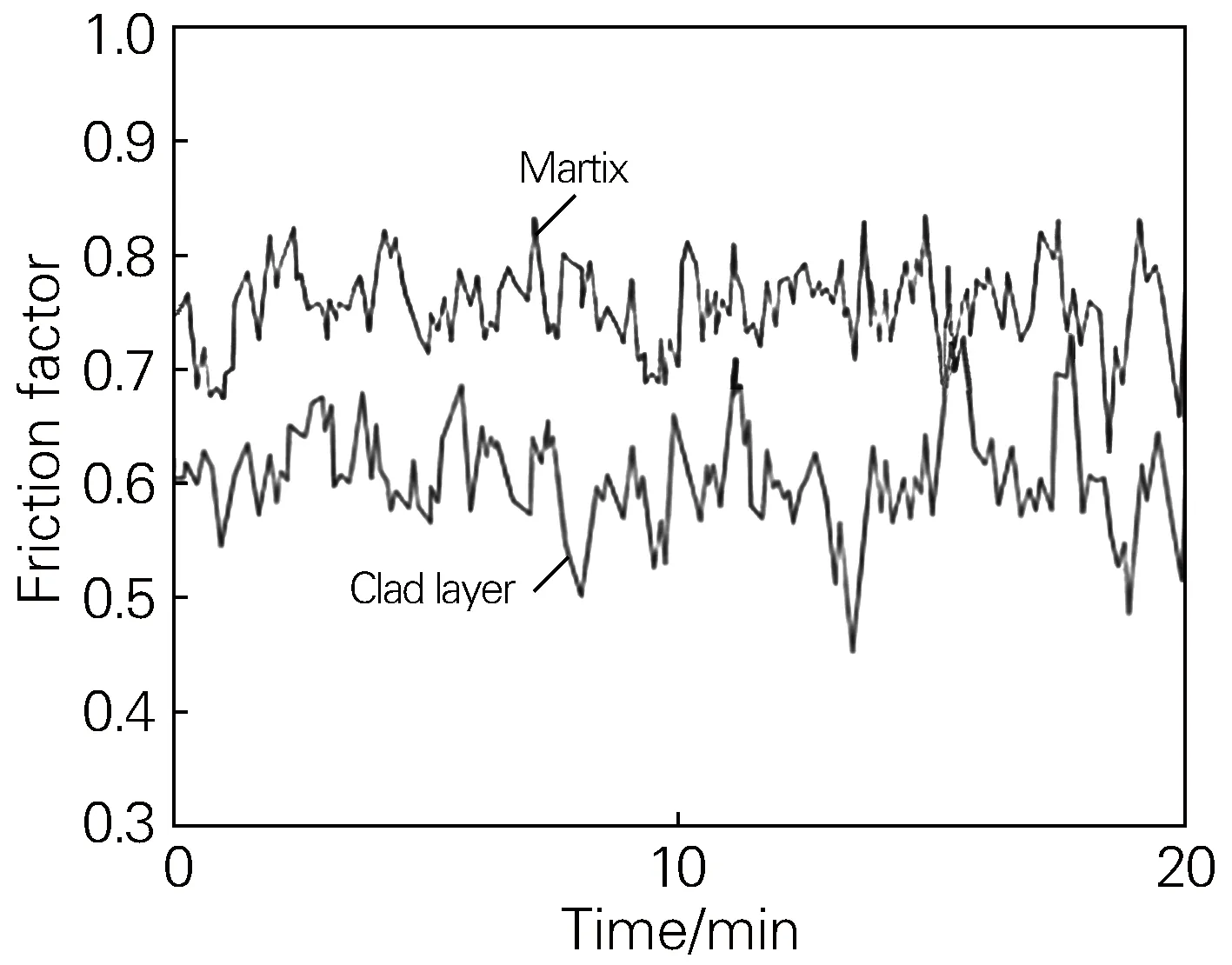

2.5 熔覆层摩擦磨损性能

图10为AlSi12熔覆层与镁合金基体的摩擦因数曲线,可以看出,AlSi12熔覆层的摩擦因数明显小于镁合金基体,一般来说,硬度的提高会带来摩擦磨损性能的提升,因此和硬度提高的原因一样,熔覆层中细化的晶粒以及弥散分布的Mg2Si、Mg17Al12等硬质相强化了表面的摩擦磨损性能。在多次测量取平均值后,带有AlSi12 涂层的镁合金试样磨损质量损失为4.5 mg,稀土镁合金基体磨损质量损失为6.5 mg,因此带有AlSi12涂层的镁合金比镁合金基体的抗磨损效果提高约30.7%。

3 结论

1) 高速激光熔覆AlSi12涂层时,激光功率起着重要作用,综合分析熔覆层的宏微观形貌,在激光扫描速率为40 mm/s、送粉速率为16 g/min、光斑半径为0.5 mm、搭接率为40%的参数下,激光功率为225 W时AlSi12熔覆层的质量较优,此时熔覆层的稀释率低且强化相分布均匀。

2) 熔覆层主要由树枝状α-Mg固溶体、不规则块状Mg2Si和α-Mg+Mg17Al12共晶组成,其中夹杂着花瓣状Mg2Al3相。熔覆层组织主要由柱状树枝晶和方向各异的树枝晶构成,其中熔覆层近表面处主要由相互交错的树枝晶构成,结合区近基体处主要由柱状晶构成。

3) 弥散分布的Mg2Si等组织以及细化的晶粒显著提高熔覆层表面硬度和摩擦磨损性能,熔覆层的平均硬度达到160 HV0.1,而基体平均硬度只有50 HV0.1,熔覆层硬度相比基体提高300%以上,AlSi12 涂层试样磨损质量损失为4.5 mg,稀土镁合金基体磨损质量损失为6.5 mg,耐摩擦磨损性能提高了30.7%左右。

4) AlSi12熔覆层中产生许多Mg17Al12耐氯化物金属间化合物以及细化的组织有效地降低阴阳极面积,并使得熔覆层的耐腐蚀性优于基体。