激光熔化沉积2195铝锂合金微观组织演变及力学性能

顾 海,张 捷,孙健华,吴国庆,孙中刚

(1. 南通理工学院 机械工程学院,江苏 南通 226002;2. 南通理工学院 江苏省高校3D打印装备及应用技术重点建设实验室,江苏 南通 226002)

锂是最轻的金属元素,密度为0.534 g/cm3,仅为铝的1/5。研究表明,在铝合金中每添加1%的锂,合金密度降低3%,弹性模量提高6%;2%的锂含量可使铝合金密度降低10%,弹性模量提高约30%,这种减重效果以及性能提升是其它轻金属元素(如Mg)无法比拟的[1];如果用铝锂合金代替常规的高强度铝合金,则能使构件的质量减轻10%~20%,刚度提高10%~20%,因此,铝锂合金受到广泛重视[2-4]。铝锂合金是近年来航空航天材料中发展比较迅速的一种先进轻量化结构材料,具有密度低、弹性模量高、耐腐蚀、比刚度和比强度高等特点[5]。Al-Li-Cu-Mg系合金是近年来开发的第三代铝锂合金,以其低密度、良好的高低温综合力学性能、良好的耐蚀性能、低疲劳裂纹扩展速率,以及在减重、降低加工和维修成本方面的明显优势,使其在航空航天领域具有良好的应用前景,已在火箭燃料贮箱、大型民用客机中成功应用[6-7]。

2195铝锂合金作为Al-Cu-Li系可热处理强化的代表,在性能方面具有很大优势,包括优异的超高强度、锻造性和可焊接性能以及良好的低温性能,因此被广泛应用于大型运载火箭的低温推进剂贮箱和液氧贮箱以及导弹壳体油箱等结构件中[8]。

目前,多数铝锂合金采用传统铸造、粉末冶金等制备成型技术,这些技术不仅加工量大、制造周期长、材料利用率低、成本高,而且多数需要超大型的锻压设备和模具,并且传统的制模、铸造、锻造、轧制等成型方法只能加工出固定的形状。增材制造工艺作为新型制造实体零件的成型技术,独特的技术优势可以解决上述瓶颈问题,满足各种复杂制造样的需求。对于2195铝锂合金的研究主要集中在利用后续加工工艺调控来满足工业应用需求,胡丽敏等[9]研究了不同的热处理制度对2195铝锂合金组织与性能的影响,成功制备了抗拉强度达602 MPa的高性能锻板,为其工业生产提供了理论基础。肖代红等[10]研究了不同固溶温度对2195铝锂合金显微组织及力学性能的影响。通过差热分析、组织分析、力学性能等试验方法,探索了2195铝锂合金的固溶处理最佳工艺参数以及不同热处理温度下的组织演变过程,在一定程度上对2195铝锂合金的固溶处理工艺奠定了理论基础。总而言之,近年来2195铝锂合金应用领域受限的主要原因,是由于目前的大多数研究尚停留在传统成型方式的后处理工艺参数的调整和优化上,而在成型方式上的创新研究鲜有所闻。

增材制造技术(Additive manufacturing,AM)是20世纪90年代发展起来的先进制造技术,目前,激光增材制造技术主要有激光选区熔化(Selective laser melting, SLM),激光熔化沉积(Laser melting deposition, LMD)和选区激光烧结(Selective laser sintering, SLS)等[11-12]。增材制造技术可以消除现有技术中的某些缺点,从而实现复杂零件制造,具有制造成本低、制造工艺简单、制作周期短等优点[13]。激光熔化沉积铝锂合金主要是对其成型过程中的工艺、组织及力学性能进行研究,本文通过单道、搭接试验初步确定打印参数,在此基础上,再调整工艺参数,进行5层 薄块样打印,根据打印试样的宏观形貌确定打印工艺参数;选出形貌较好的一组,进一步探索其微观组织演变规律。利用光学显微镜(OM)观察激光熔化沉积2195铝锂合金微观组织以及不同热处理工艺下的第二相回溶情况,通过XRD分析析出相的组成,并采用SEM/EDS进一步分析合金中元素分布以及析出相成分。通过硬度测试研究不同热处理工艺对激光熔化沉积2195铝锂合金力学性能的影响规律,从而对2195铝锂合金的综合性能进行调控。本文可以对铝锂合金的激光熔化沉积工艺和后续热处理工艺作出调整和优化,对激光熔化沉积 2195铝锂合金实际应用提供技术支撑和理论基础。

1 试验材料与方法

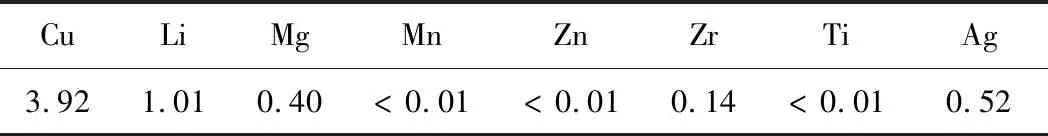

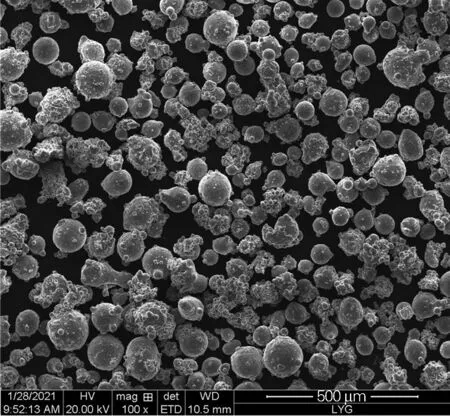

本试验采用气雾化制粉制备出2195铝锂合金专用粉末,化学成分见表1。图1为2195铝锂合金粉末的显微形貌,由图1可知,根据LMD打印工艺筛选出粉末颗粒平均尺寸为53~150 μm。本试验所用的粉末颗粒较为平均,球形度良好。试验所用的基板为热轧铝合金板材,基板尺寸为160 mm×160 mm×20 mm。试验前对基板进行喷砂处理,并用丙酮去除表面油污和获得细微反射面的表面。试验所用设备为LMD-8060型送粉式激光增材设备。LMD-8060型增材制造设备由YSL-3000激光器、同轴送粉激光头、双筒送粉器以及三轴数控机床组成。

表1 2195铝锂合金粉末的化学成分(质量分数,%)

图1 铝锂合金粉末显微形貌Fig.1 Micromorphology of the aluminum-lithium alloy powder

对于新型激光熔化沉积技术,由于不同的打印参数会对成形试样的组织和性能产生影响。为了探究激光熔化沉积工艺参数对合金组织的影响,制定合理的2195铝锂合金打印工艺参数,本试验先采用单道试验的研究方法,利用激光熔化沉积设备研究激光功率与扫描速率对合金熔化区与热影响区尺寸、组织形貌等的影响,将合金粉末在不同的打印工艺参数下进行沉积,氧含量维持在0.02%以下,通过单道、搭接试验初步选定激光功率、扫描速度和送粉速率等激光熔化沉积打印工艺参数范围,具体的单道试验激光打印参数见表2。为了探究不同搭接率对2195铝锂合金微观组织的影响,进一步选取1200、1300和1400 W的激光功率,配合1.5、1.6和1.7 mm的激光扫描间距来分析2195铝锂合金组织随激光扫描间距的变化规律。在此基础上,继续优化参数,打印5层堆叠块样,通过块样的宏观形貌来确定最佳优化参数,并在此基础上对合金进行分析。

表2 单道试验参数

金相试样切取单道、搭接试样垂直于扫描轨迹的横截面,进行镶嵌,并用80~3000目的砂纸逐级研磨,再用抛光膏进行抛光,腐蚀液为2.5 mL HNO3+1.5 mL HCl+1 mL HF+95 mL H2O,利用光学显微镜观察不同参数下的组织演变。

为测试固溶处理及固溶时效下试样的平均显微硬度,采用维氏硬度计(TouchVicker-1000 A)对试样进行硬度测试,加载载荷0.2 kN,保载时间10 s。为保证数据的可靠性,硬度试验采取至少15次独立试验的方式,对所得数据取平均值。

使用SmartLabTM3 kW 型 X 射线衍射仪(XRD)进行物相分析,电压40 kV,电流30 mA,选用Cu-Kα射线,扫描角度为15°~75°,扫描速度为10°/min,使用Jade 6.0软件对试验结果进行分析。

2 试验结果与讨论

2.1 单道、搭接试验

图2为采用激光熔化沉积设备制备的2195铝锂合金单道试验宏观形貌。从图2可以发现,在相同激光功率下,随着扫描速率的提高,合金的熔池与热影响区的尺寸减小;在相同扫描速率下,随着激光功率的增加,合金的成形效果越好。在激光功率较低时,合金成形效果比较差;当激光功率高于1200 W时,才能观察到比较明显的单道宏观形貌。

图3为不同工艺参数下2195铝锂合金的显微组织。通过观察搭接形貌,发现当扫描间距为1.6 mm时,成型效果良好;当扫描间距为1.5 mm时,扫描间距太小;扫描间距为1.7 mm时,扫描间距过大,出现单道与单道之间搭接不良的情况。从图3可以看出,随着激光扫描间距的增加,搭接试验后的熔池宽度逐渐增加,理论上提高了加工效率。同时,相比1200 W的激光功率,采用1400 W功率搭接后的显微组织成形更好。综上所述,在保证2195铝锂合金加工过程中的组织调控及避免缺陷的前提下,尽可能提高合金制备效率,选取的激光功率范围为1200~1400 W。

2.2 5层堆叠块样的微观组织

在上述试验确定了激光功率的范围在1200~1400 W的基础上,选择了9组工艺参数进行5层堆叠块样沉积,变量分别是激光功率、扫描速率以及扫描间距,如表3所示。

图4为表3工艺对应的5层堆叠块样的宏观形貌,从图4可以看出在激光功率较低时,表面成形差;随着激光功率的增加,沉积试样成形比较好;在激光功率比较低时,其他因素如扫描间距对宏观形貌的影响比较大,当激光功率升高时,宏观形貌对其他打印参数的要求较低,因此,激光功率对沉积铝锂合金宏观形貌的影响较大。低的激光功率导致试样表面球化较为严重,而当激光功率为1400 W时,表面球化得到改善,对比其扫描速度及扫描间距,可以看出扫描速度为

图2 不同工艺参数下单道激光熔化沉积2195铝锂合金的形貌激光功率:(a~c)1000 W;(d~f)1100 W;(g~i)1200 W;(j~l)1300 W;(m~o)1400 W;(p~r)1500 W扫描速度:(a,d,g,j,m,p)360 mm/min;(b,e,h,k,n,q)480 mm/min;(c,f,i,l,o,r)600 mm/minFig.2 Morphologies of the 2195 aluminum-lithium alloy manufactured by single-channel laser melting deposition with different process parametersLaser power: (a-c) 1000 W; (d-f) 1100 W; (g-i) 1200 W; (j-l) 1300 W; (m-o) 1400 W; (p-r) 1500 W; Scanning speed: (a,d,g,j,m,p) 360 mm/min; (b,e,h,k,n,q) 480 mm/min; (c,f,i,l,o,r) 600 mm/min

图3 不同工艺参数下多道激光熔化沉积2195铝锂合金的搭接形貌激光功率:(a-c)1200 W;(d-f)1300 W;(g-i)1400 W 扫描间距:(a,d,g)1.5 mm;(b,e,h)1.6 mm;(c,f,i)1.7 mmFig.3 Over-lap morphologies of the 2195 aluminum-lithium alloy manufactured by multi-channel laser melting deposition with different process parametersLaser power: (a-c) 1200 W; (d-f) 1300 W; (g-i) 1400 W Scanning space: (a,d,g) 1.5 mm; (b,e,h)1.6 mm; (c,f,i) 1.7 mm

表3 5层块样沉积工艺参数

图4 表3对应的不同工艺参数下5层沉积块样的宏观形貌Fig.4 Macromorphologies of the 5-layer deposited block specimen under different parameters corresponding to Table 3

480 mm/min、扫描间距1.6 mm时,试样表面较为平整,球化现象较其他试样表面有较大改善,因此确定激光功率1400 W、扫描速率480 mm/min、扫描间距1.6 mm的工艺参数为激光熔化沉积2195铝锂合金的最优工艺。

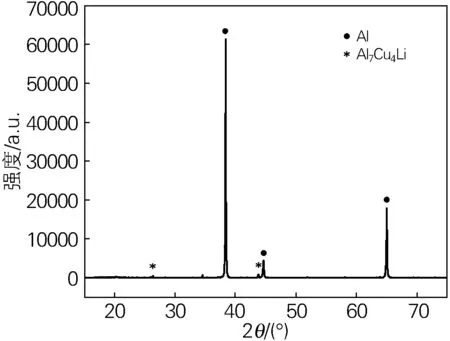

图5为采用最优工艺制备的激光熔化沉积2195铝锂合金块体材料(8号试样)的XRD图谱。从图5可以发现,激光熔化沉积2195铝锂合金的相组成主要是α(Al)基体相,但在26.5°和44°会出现Al7Cu4Li相的衍射峰,这表明在激光熔化沉积过程中,较快的冷却速率和巨大的过冷度会导致2195铝锂合金产生Al7Cu4Li析出相。

图5 8号试样沉积态的XRD图谱Fig.5 XRD pattern of the No.8 specimen in deposited state

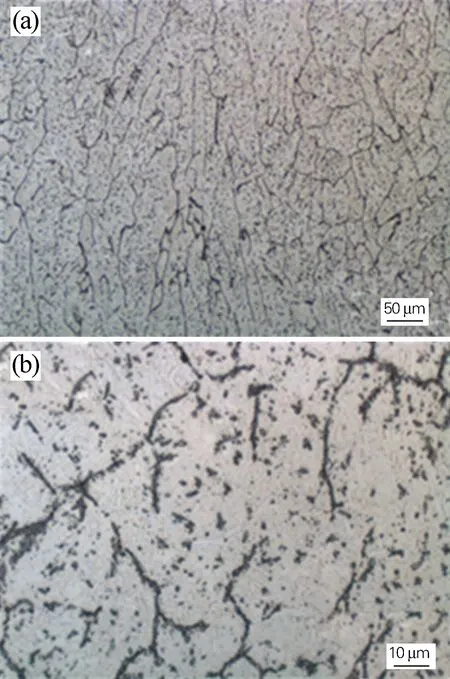

图6 8号试样沉积态显微组织(a)柱状晶;(b)等轴晶Fig.6 Microstructure of the No. 8 specimen in deposited state(a) columnar grains; (b) equiaxial grains

图6为采用最优工艺参数制备的激光溶化沉积2195铝锂合金块体材料(8号试样)的微观组织。从图6可以看出,沉积态2195铝锂合金主要由沿沉积方向生长的粗大柱状晶组织(见图6(a))和部分局部均匀分布的等轴组织(见图6(b))组成。此外,由图6(b)可以看出,沉积态2195铝锂合金晶粒内部基体上出现沿晶界分布的棒状析出相。

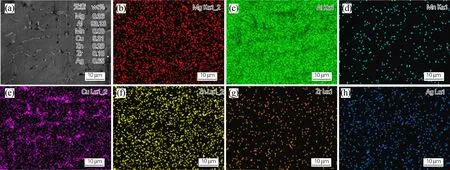

图7 8号试样沉积态的能谱分析Fig.7 Energy spectrum analysis of the No. 8 specimen in deposited state

为了识别最优工艺参数沉积的8号试样中的析出相成分,利用SEM/EDS对激光熔化沉积2195铝锂合金试样表面进行了面扫描分析,如图7所示。由图7可见,沿晶界析出的棒状沉淀组织内,含有Al、Cu元素;由于Li的能量较低且含量较少,能够产生的特征X射线十分有限,所以EDS面扫并未识别Li的分布情况。Mg、Mn、Zn、Zr等均匀分布在基体中,并未发生单一相聚集的现象。这与上述XRD结果相吻合,从而可以判断出激光熔化沉积2195铝锂合金基体中沿晶界分布的棒状析出物为Al7Cu4Li相。

2.3 热处理工艺对激光熔化沉积2195铝锂合金微观组织以及力学性能的影响

通常根据所需的组织和性能来选取不同的工艺制度。固溶和时效是用来提升铝合金力学性能的有效手段。热处理温度是热处理过程中的重要影响参数,参考肖代红等[10]研究的2195铝锂合金板材的DSC曲线,合金适宜的固溶温度区间为440~560 ℃。本试验选取的固溶温度为450 ℃,固溶时间2 h,使用马弗炉对经最优工艺激光熔化沉积的2195合金试样进行固溶,之后进行155 ℃时效,时效时间32 h,水冷。

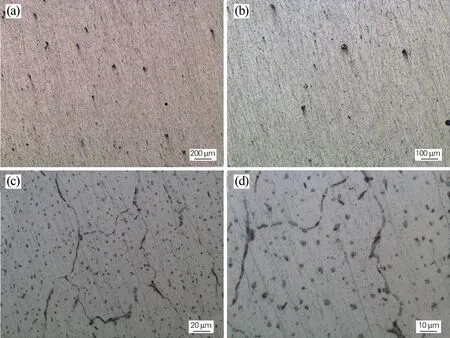

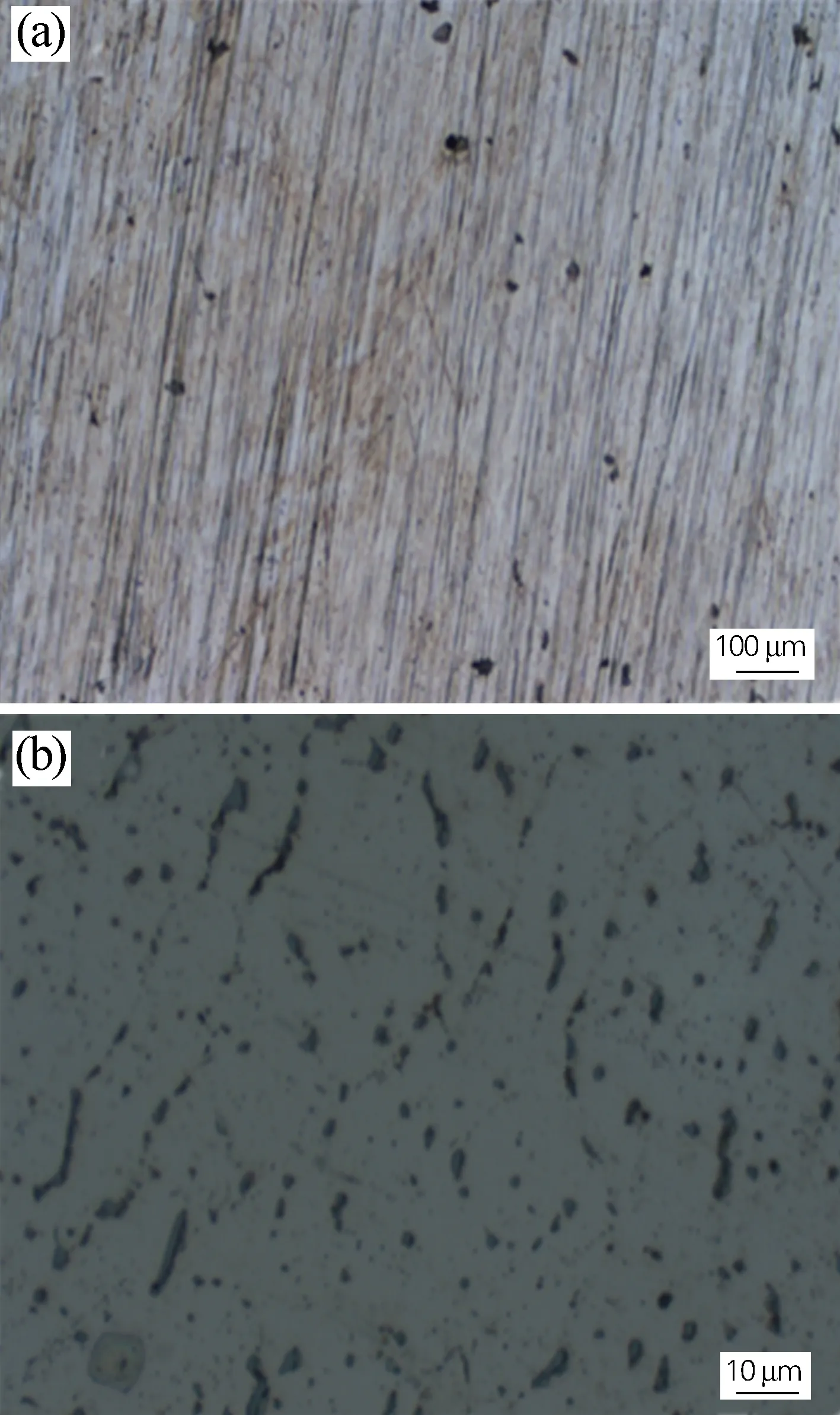

图8为采用最优工艺激光熔化沉积2195铝锂合金(8号试样)在450 ℃固溶2 h后的显微组织。从图8 可以发现,经固溶处理后,基体晶粒尺寸并无明显变化,这表明激光熔化沉积2195铝锂合金具有优异的热稳定性;同时沿晶界分布的棒状Al7Cu4Li析出相部分溶入基体中,合金的固溶度增加。这是由于固溶处理能够加快Cu原子的扩散速度,迫使残留结晶相Al7Cu4Li中的Cu原子溶解到基体晶格中引起晶格畸变并产生应力场,该应力场与位错周围应力场发生强烈交互作用,促使溶质原子向刃型位错线附近聚集而形成柯氏气团,阻碍位错滑移从而增加其性能[14]。

图8 8号试样经450 ℃固溶2 h后的显微组织Fig.8 Microstructure of the No. 8 specimen after solid solution at 450 ℃ for 2 h

图9 8号试样经450 ℃固溶2 h和155 ℃时效32 h后的显微组织Fig.9 Microstructure of the No. 8 specimen after solid solution at 450 ℃ for 2 h and aging at 155 ℃ for 2 h

经时效处理后,高度饱和且不稳定的固溶体由于温度和时间的作用,逐步形成稳定时效态组织[15]。图9为采用最优工艺参数激光熔化沉积的2195铝锂合金固溶态试样在155 ℃下时效32 h后水冷的显微组织。从图9可以发现,在基体中重新析出的析出相弥散在基体中,这是由于先前沿晶界分布的析出相经固溶处理后回溶至基体中,形成了过饱和固溶体,经过155 ℃×32 h时效后,不稳定的过饱和固溶体逐渐析出第二相,弥散在基体中,形成稳定时效态组织。

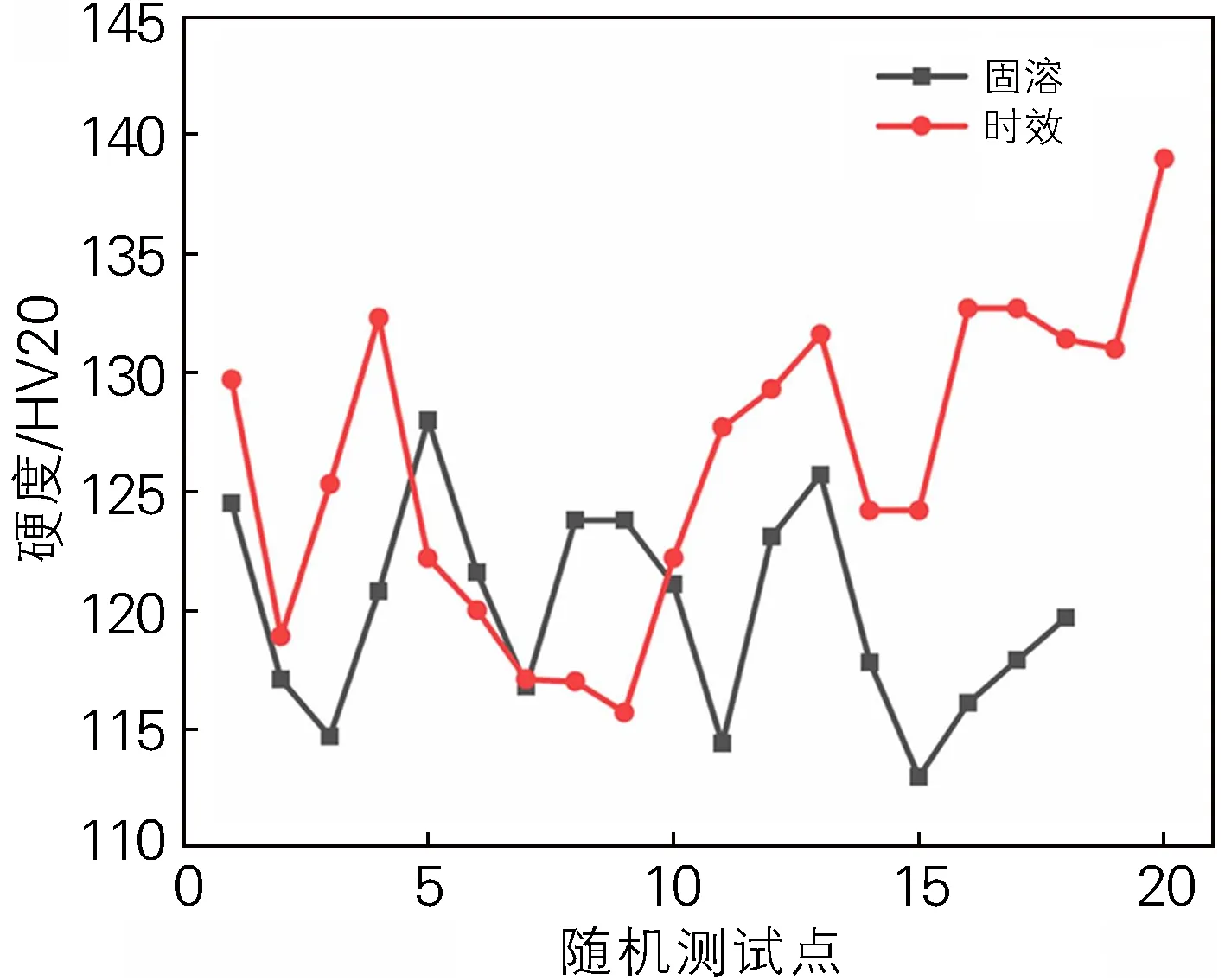

图10 8号试样固溶时效处理后的显微硬度Fig.10 Microhardness of the No. 8 specimen after solution and aging treatment

为了探究热处理工艺对最优参数激光熔化沉积2195铝锂合金力学性能的影响,图10为8号试样固溶和时效处理后不同位置的显微硬度,测试点位置随机。从图10可以发现,固溶处理下的试样平均维氏硬度为120 HV20,经过时效处理后的试样平均维氏硬度为126.21 HV20,与固溶处理下的试样相比,时效处理后的2195铝锂合金硬度有了明显的提高,这是由于析出相经固溶处理后回溶至基体中,形成了过饱和固溶体,经过长时间的时效过程,不稳定的过饱和固溶体逐渐析出第二相,弥散在基体中,在固溶强化和析出强化的综合作用下,时效后2195铝锂合金的硬度得到提升。

3 结论

1) 通过单道、搭接以及5层薄块样试验得出的最优打印工艺参数为激光功率1400 W,扫描速度480 mm/min,扫描间距1.6 mm。

2) 激光熔化沉积2195铝锂合金中出现沿晶界分布的Al7Cu4Li析出相,且经过450 ℃固溶处理后析出相溶入基体中,形成过饱和固溶体;经过155 ℃×32 h时效后,不稳定的过饱和固溶体析出第二相,形成稳定时效态组织。

3) 由于析出强化与固溶强化的共同作用,经固溶时效处理后的2195铝锂合金的显微硬度达到126.21 HV20。