乳业废水脱磷效率提升实践

雷成军,杨瑞仙,马五一,丛 飞,袁光文

1 新希望乳业股份有限公司,四川成都 610000

2 云南碧溪环保科技有限公司,云南昆明 650214

3 宁夏夏进乳业集团有限公司,宁夏吴忠 751100

4 安徽白帝乳业有限公司,安徽合肥 231600

0 引言

废牛奶(清洗管路和设备)是乳业废水的主要来源之一,牛奶中每100 mL通常含有总磷约90 mg,因此乳业废水含磷偏高。乳业废水在处理过程中通常需要进行化学脱磷才能达到排放标准。目前通常利用气浮机或絮凝沉淀池进行化学脱磷剂的投加,脱磷药剂与污水充分混合后,可使磷酸根与脱磷药剂形成难溶于水的磷酸盐凝固沉淀物,达到减少废水中磷含量的目的。

在脱磷过程中,大量容积性的磷酸根不但可以形成难溶于水的絮凝物,同时废水中的大量可溶解性固体及细小悬浮物絮凝也可以沉淀析出,因此污泥产生量较大。污泥通过污泥浓缩池收集浓缩后,利用压泥机压榨去除,但存在污泥产量大、药剂使用量高、劳动强度大、运行费用高以及药剂反应时间短、混合不充分,药剂利用率低、脱磷效果不稳定等问题。

因此寻找到一个降低脱磷药剂量及污泥产生量,提升脱磷运行稳定性的方法,在乳业废水脱磷控制中具有非常必重要的现实意义。

1 化学脱磷原理

1.1 铝-磷酸盐凝聚法

在采用铝-磷酸盐凝聚法进行脱磷时,一般都会用到PAC(聚合氯化铝)[Al2(OH)nCl6-n](n为1-5)]或Al2(SO4)318H2O4,而三价铝作为一种生物惰性金属,有利于沉淀物的形成,且在形成AlPO4沉淀物的同时会伴随着大量Al(OH)3絮体的生成[2]。

1.2 铁-磷酸盐凝聚法

在采用铁-磷酸盐凝聚法进行脱磷时,一般都会使用3 种材料:FeClSO4、FeCl3、Fe2(SO4)3。当磷酸盐和三价铁进行化学反应时,会得到难溶的磷酸铁[1]。

铝盐除磷的原理一般认为是当铝盐分散于水体时,一方面Al3+与PO3-反应,形成AlPO4沉淀物。另一方面,Al3+首先水解生成单核络合物Al(OH)2+及AlO-2等,单核络合物通过碰撞进一步缩合,进而形成一系列多核络合物Aln(OH)m(3n-m)+(n>1,m≤3n),这些铝的多核络合物往往具有较高的正电荷和比表面积,能迅速吸附水体中带负电荷的杂质,中和胶体电荷,促进胶体和悬浮物等的快速脱磷、凝聚和沉淀,进一步减少水中的悬浮物,表现出良好的除磷效果[3]。

2 牧场实际情况

某乳业公司使用混凝沉淀池进行脱磷。

具体步骤:二沉池排水进入混合池,混合池安装机械搅拌;利用计量泵投加约10%含量的PAC溶液到混合池,与二沉池排水进行混合反应后自流到协管沉淀池沉淀;上清液排放,沉淀污泥(脱磷污泥)排入污泥浓缩池压榨脱水处置。

在实际运行过程中,具有污泥量较多、药剂消耗大、排放总磷不稳定的问题。

3 解决方法

(1)聚合氯化铝水解生产微溶氢氧化铝沉淀,与PO3-反应需要充分的混合及充足的反应时间[4]。脱磷污泥中还有大量的氢氧化铝Al(OH)3没有被利用。

(2)在好氧池二次基质过多影响排放时,实践中在曝气过程也会通过投加混凝剂(PAC或PAM)达到去除二次基质的效果,说明好氧池是可以适当投加混凝剂的。而PAC本身就是良好的混凝剂,是可以适当投加到好氧池的。

(3)针对以上情况,通过好氧池进水口回流脱磷污泥[含有大量的氢氧化铝Al(OH)3]进行再次利用,提升脱磷药剂PAC的利用率,对减少药剂消耗具有一定的可行性。

(4)决定将斜板沉淀池脱磷污泥管道增加旁通进入好氧池进水口;好氧池污泥增加再排放到污泥浓缩池进行压榨处理;运行1个月后将药剂量减半,每日检测排放口总磷数据。

(5)总磷含量:钼氨酸分光光度法;污水流量:漩涡流量计。

4 结果与讨论

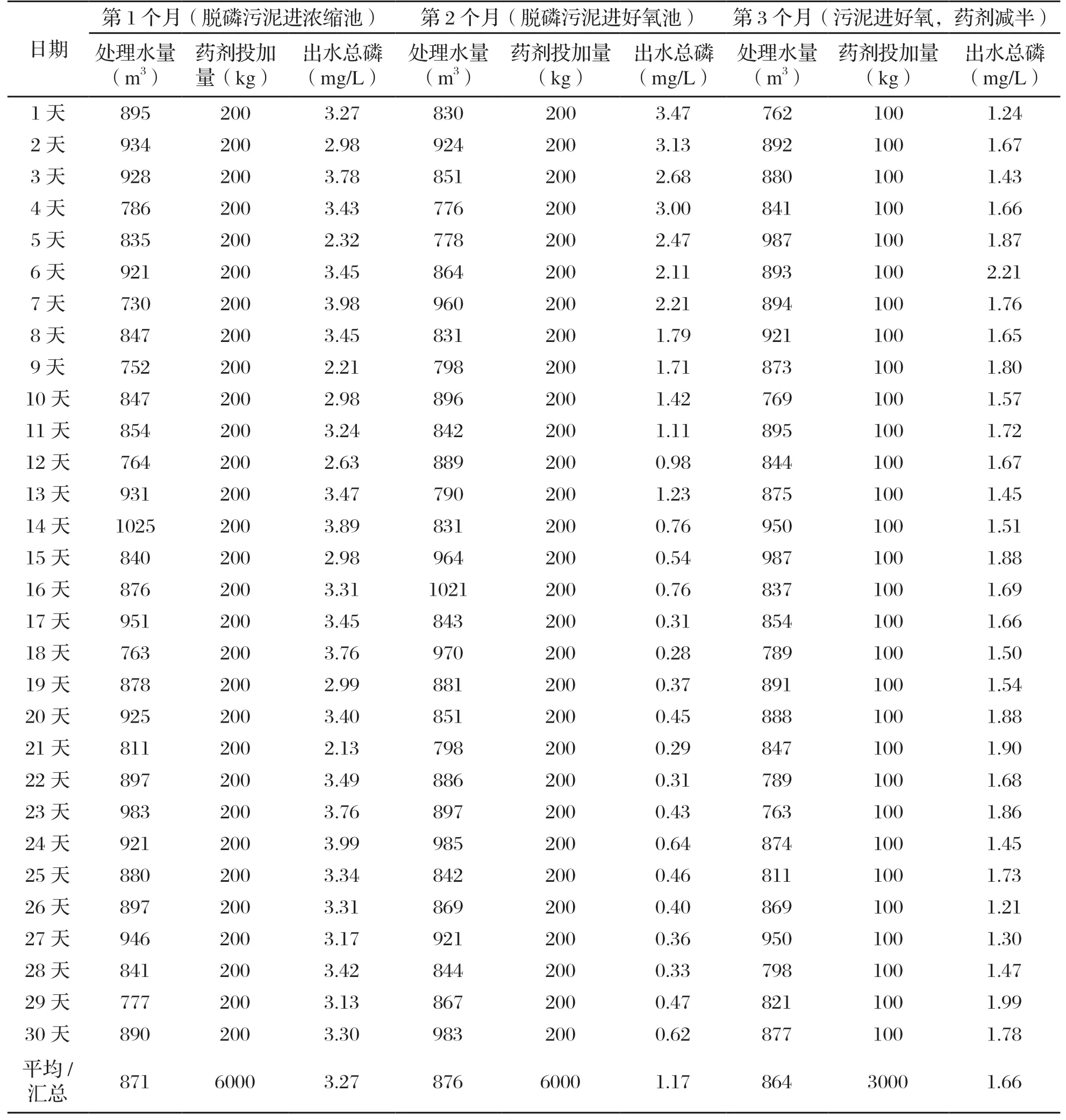

表1是3个月的数据对比表。从表1可以看出,在水量变化不显著的情况下,通过脱磷污泥回好氧池,不改变药剂投加量的情况下,出水总磷由1月均值3.27 mg/L下降到2月均值1.17 mg/L,效果非常显著;同时在第3个月药剂量减半的情况下,排水均值也能够达到1.66 mg/L。

表1 3个月的数据对比

第1个月污泥压榨总量为168 吨,第2个月污泥压榨总量为113 吨,第3个月污泥压榨总量为64 吨;从第1个月到第3个月,污泥总量下降61.90%,污泥减少效果显著。原因是添加了絮凝剂导致好氧池污泥量(生物量)大幅增加,好氧池保持了较高的污泥浓度。脱磷污泥在好氧系统进一步分解减少,使得整个污水系统的污泥量显著减少。

第1个月出水总氮在15~30mg/L之间,均值为21.47 mg/L;第2个月总氮在10~25 mg/L之间,均值为15.53 mg/L;第3个月总氮在8~19 mg/L之间,均值为12.38 mg/L,第1个月到第3个月总氮下降幅度为42.34%,非常显著。以上数据说明好氧污泥量的增加对总氮的去除具有显著的促进作用。原因分析是因为好氧池投加了大量的絮凝剂,使得好氧池生物量大幅度增加,因此好氧池氧气利用率得到大幅度提升。同时在反硝化脱氮的过程中,因为生物量大幅度增加,相同条件下脱氮效率与生物量呈正相关。而因为生物量大幅度增加,脱氮效率也大幅度增加,总氮下降显著[5]。

第1个月二沉池排水COD均值为43.89 mg/L,第2个月为22.37 mg/L,第3个月为26.58 mg/L,说明脱磷污泥进好氧系统排水COD的下降有显著的促进作用。原因是废水中有大量的可溶性有机物,通过絮凝剂混凝后从水体中析出(成为污泥),导致二沉池出水非常清澈。废水中含有的可溶性有机物大量减少,因此二沉池出水COD也显著降低。

在水量变化不显著的情况下,通过脱磷污泥回好氧池,不改变药剂投加量的情况下,出水总磷由第1个月均值3.27 mg/L下降到第2个月均值1.17 mg/L,效果非常显著;同时在第3个月药剂量减半的情况下,排水均值也能够达到1.66 mg/L。原因是脱磷污泥中含有的大量Al(OH)2+及AlO2-等在曝气过程中与废水进行充分且长时间的混合接触反应,大幅度提升了Al(OH)2+及AlO2-等利用率(也就是大幅度提升了PAC的利用率)。

4 结语

脱磷污泥回好氧系统,不影响好氧池生化系统的正常运行。絮凝作用促进污水的沉降性的同时有利于污泥浓度的增加,对排水氨氮总氮及COD等的去除同时具有显著的促进作用。

脱磷污泥回流好氧系统对药剂的利用率及污泥的减量化也具有显著的促进作用,降低了药剂的使用量及污泥的处置量,显著降低了污水处理的运行费用。

脱磷污泥回流好氧系统因为对污泥中残留的Al(OH)2+及AlO2-再次利用,同时提升了反应时间及反应(混合)强度,对总磷排放的稳定性进一步提升,因此在脱磷药剂减半的条件下排放指标还显著下降,有力地保障了总磷的稳定达标排放。

脱磷污泥回流好氧系统不影响好氧系统的运行,反而对排放指标有显著下降,同时显著降低药剂用量及污泥产生和处置量,在乳业废水脱磷处理中易于操作且显著降低污水处理费用,值得借鉴推广。