车轮谐振器降噪性能影响因素的研究

张红斌,陈志坚

广州汽车集团股份有限公司汽车工程研究院,广东广州 511434

0 引言

车辆在行驶过程中,由不平路面激励使轮胎腔体内气体产生共振,形成空腔共振噪声,频率在200~250 Hz范围内会产生急剧峰值,给驾乘人员带来非常不好的体验。

车轮谐振器依据亥姆霍兹消声原理设计的,将其安装于轮胎内腔能有效降低轮胎的空腔共振噪声,其消声效果取决于车轮谐振器固有频率和轮胎腔体共振频率的关系,此两频率接近消声效果最好。

本文从亥姆霍兹原理入手分析影响车轮谐振器固有频率的因素,并调整不同的设计方案。运用LMS Virtual.LAB进行仿真分析验证,根据验证结果制作样件并进行实车验证,最后总结规律用于指导设计。

1 理论基础

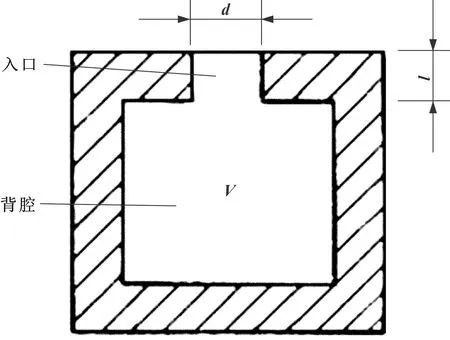

亥姆霍兹消声结构如图1所示,由入口和背腔两部分组成,将其置于声波传递路径处,部分声波会通过入口传到背腔中,使背腔中的空气产生运动,空气在背腔中做往复运动,与背腔壁摩擦,部分声能转化为热能而被消耗,从而达到消声的目的[1]。

图1 亥姆霍兹消声结构

亥姆霍兹共振腔固有频率完全由其本身的相关参数决定,属于其固有特性,当外加作用力的频率与其固有频率相等或成整数倍时谐振发生,能量损耗效果最佳;相同固有频率下,不同的消声结构,能量损耗的效果也不同。因此,针对特定车辆,由于其轮胎声腔共振频率已确定,可通过调整共振腔的相关结构参数,使其固有频率与轮胎声腔频率接近,达到最佳降噪效果。本文旨在研究不同结构参数对能量损耗的影响,以指导车轮谐振器的设计开发[2-3]。

共振腔固有频率计算公式为:

(1)

式中:f0为共振腔固有频率;c为声音速度;S为入口截面积;l为入口长度;d为入口直径;V为腔体体积。

2 研究方案

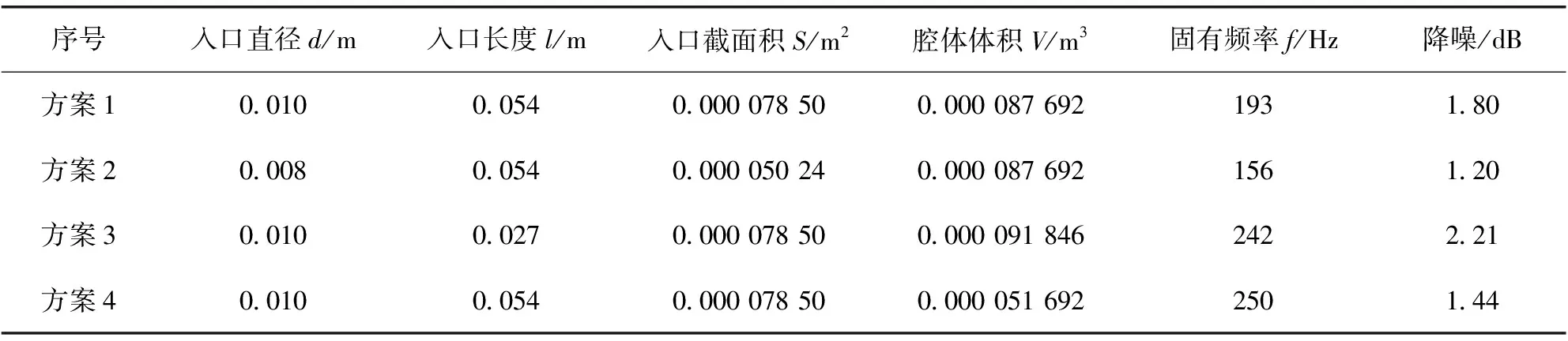

通过单变量调整共振腔的d、l、V尺寸形成4个方案,如图2所示。

图2 尺寸方案示意

基于方案3且外型与方案3一致,对共振腔进行并联和串联组合,形成不同结构组织形式的方案[3-4],如图3所示。

图3 结构组合方案示意

对以上方案运用LMS Virtual.LAB进行仿真分析,通过分析各方案能量消耗的大小以判断各方案消声的效果,总结各尺寸参数和结构组合方案对能量消耗的影响,指导后续车轮谐振器的设计。

3 CAE分析结果

调整尺寸方案分析结果见表1。由表可知,入口直径减小(或入口截面积减小),可以减小谐振器的固有频率;入口长度减小可以增大谐振器的固有频率;腔体体积减小会增大谐振器的固有频率。对于固有频率影响从大到小排序为:入口直径、腔体体积、入口长度。入口直径减小会削弱降噪效果;减短入口长度会提升降噪效果,增大腔体体积会提升降噪效果。对于降噪效果影响从大到小排序为:入口直径、腔体体积、入口长度。

表1 调整尺寸方案分析结果

由表2可知:增加加强筋对谐振器固有频率和降噪效果没有影响;腔体串联后固有频率仅有一个,相对单腔外形一致时固有频率会下降;腔体并联后每个腔体保留原有固有频率。对于降噪效果,相同外形尺寸时单腔比串联更有助于降噪;并联各个腔体可以分别工作,有利于多频段降噪。

表2 调整结构组合方案分析结果

4 样件制作及验证

轮胎225/55R18路噪峰值约210 Hz,谐振器目的为降低此频段处路噪。谐振器设计参数见表3。

表3 谐振器设计参数

对以上两腔体串联,串联后谐振器固有频率为210 Hz,仿真降噪1.2 dB。为了增加降噪效果,对此谐振器进行并联(对角各两个腔体)并安装于车轮上进行降噪效果确认,如图4所示。

图4 谐振器装于车轮上测试

车轮路噪测试结果见表4。

表4 车轮路噪测试结果 单位:dB

由表4可知,对于谐振器固有频率处降噪效果最明显,达到3~7 dB;对于总声压级最大降噪1.09 dB。对比仿真结果,实测和仿真结果接近,分析方法有效。

5 结束语

通过对车轮谐振器降噪性能的分析可知,谐振腔能有效降低车轮的声腔噪声,尤其是谐振腔固有频率附近频段降噪效果最明显,可通过调整谐振腔入口直径和长度及腔体体积来控制谐振腔的固有频率;各参数对固有频率和降噪影响由大到小排序为:入口直径、腔体体积、入口长度;通过不同腔体的串联可以减小固有频率来优化降噪频段,腔体并联对单个腔体的固有频率和降噪效果无影响。由此可见,可以优先通过调整入口直径和腔体体积来改变其固有频率,同时可以对不同腔体进行串联和并联处理,以达到更好的降噪频段和效果。