响应面分析法优化棉籽加工废液的脱色工艺

康嘉伟,孙鹏程,张宇哲,苏凯欣,张天宇,郭敏瑞

(石河子大学 食品学院,新疆 石河子 832000)

我国棉花年产量庞大[1],棉籽作为棉花的重要副产物,其资源十分丰富,棉籽中含有丰富的油脂、蛋白质、棉籽糖等高营养价值的成分[2]。其中,棉籽糖是一种健康安全的功能性低聚糖,具有抗癌[3]、抗衰老[4]、降血压[5]等功效,具有很高的市场价值[6-7]。

随着科学技术的进步,棉籽加工企业提取棉籽油与棉籽蛋白的工艺已较为成熟,大多数企业已完成传统高温粕生产工艺向低温脱酚蛋白生产工艺的转变,但是,棉籽加工企业对棉籽进行提油、脱酚生产棉籽蛋白的过程中仍会产生大量的棉籽加工废液[8]。该废液呈黑色,含有棉酚、胶质、盐类、蔗糖、棉籽糖、蛋白质等物质,由于其成分复杂、处理困难等因素,制约了棉籽加工过程中对废液的回收利用,通常采用工业污水净化法处理后直接排放[9],不仅造成了棉籽糖、棉酚资源的浪费,而且对环境产生了比较严重的污染。

棉籽加工废液中存在多种色素,其中以棉酚为主[10]。棉酚是一种色泽较深、毒性较强的酚类色素,其存在严重影响棉籽加工废液后续脱糖工艺,因此对棉籽加工废液进行脱色处理显得尤为重要[11]。目前,棉籽加工废液的脱色方法有液液萃取法、氧化法、吸附法等[12]。液液萃取法主要以甲醇、乙醇等作为萃取剂对棉籽加工废液进行萃取,具有操作复杂、危险系数大等缺点;氧化法是利用色素分子可被SO2、H2O2等氧化剂氧化而失去其原有颜色的原理,达到对溶液脱色的效果,但本质上色素分子仍然存在于体系中,未被去除,目前应用较少。因此,本试验考虑采用工业上吸附脱色的方法去除预处理液中的残余棉酚及其它色素等杂质。

在传统制糖工业中常用活性炭、Al2O3、大孔吸附树脂等作为脱色剂。本文以棉籽加工废液为原料,经过预处理后选取活性炭粒、活性炭粉、Al2O3以及大孔吸附树脂S-8(极性)、大孔吸附树脂D3520(非极性)5种常见脱色剂进行脱色效果比较,以脱色率为评价指标,确定最佳脱色剂,并采用最佳脱色剂对棉籽加工废液的脱色工艺进行单因素试验和响应面试验优化,确定其最佳脱色工艺条件,以期为提升棉籽加工副产品资源利用率,实现棉籽加工废液中棉籽糖的有效提取和纯化提供指导依据。

1 材料和方法

1.1 材料与试剂

棉籽加工废液:新疆金兰植物蛋白有限公司。

无水碳酸钠(分析纯):天津市盛奥化学试剂有限公司;活性炭粒(分析纯):天津市鑫铂特化工有限公司;活性炭粉(分析纯):天津市北辰方正试剂厂;氧化铝(分析纯):天津永晟精细化工有限公司;大孔吸附树脂D3520(非极性):郑州合成新材料科技有限公司;大孔吸附树脂S-8(极性):北京索莱宝科技有限公司。

1.2 仪器与设备

ME104E电子天平:梅特勒-托利多仪器有限公司;B250智能数显恒温油水浴锅:上海予卓仪器有限公司;Multifuge X1R高速冷冻离心机:赛默飞世尔科技有限公司;UV-2600紫外可见分光光度计:岛津仪器有限公司;VP30真空抽滤泵:北京莱播泰科仪器股份有限公司。

1.3 试验方法

1.3.1 棉籽加工废液预处理

量取一定体积的棉籽加工废液,加入一定体积去离子水稀释至固形物含量为20%~30%,搅拌均匀,加入浓度为3%~6%的等体积碳酸钠溶液,室温下反应10 min~30 min,加入浓度为3%~8%的等体积盐酸溶液,于室温下沉淀3 h,使棉酚、蛋白质、胶质等杂质结晶沉淀析出。纱布过滤后,取滤液在8 000 r/min转速下离心3 min,上清液即为棉籽加工废液预处理液。

1.3.2 脱色剂预处理

对于大孔吸附树脂和活性炭粉、活性炭粒,先用去离子水进行多次清洗至无泡沫出现,再用95%乙醇搅拌清洗2次~3次,在95%乙醇中浸泡24 h,后用大量去离子水冲洗至无乙醇残留,最后将洗净的大孔吸附树脂、活性炭粉与活性炭粒放于真空干燥箱,于60℃下烘干至质量不再发生变化,备用[13]。

1.3.3 脱色率的测定

量取100 mL棉籽加工废液预处理液,加入一定量的脱色剂手动搅拌吸附,吸附结束后,过滤,取滤液在8 000 r/min转速下离心3 min,取上清液于420 nm处测定脱色前后的吸光度A脱色前和A脱色后,计算脱色率[14]。脱色率的计算公式如下。

脱色率/%=(A脱色前-A脱色后)/A脱色前×100

1.3.4 脱色剂的选择

量取同100 mL的棉籽废液预处理液,调节废液pH值为6,分别加入相同质量(5 g)的活性炭粒、活性炭粉、大孔吸附树脂D3520、大孔吸附树脂S-8、Al2O3,置于恒温水浴锅中,在60℃下进行吸附处理30 min,结束进行抽滤,滤液以8 000 r/min离心3 min,取上清液测定脱色率,选出最佳脱色剂,试验重复3次。

1.3.5 单因素试验

经过前期试验的筛选,试验以活性炭粉为脱色剂,取同一批次生产的棉籽加工废液进行处理得到棉籽加工废液预处理液,以脱色率为评价指标,分别对活性炭粉添加量、pH值、脱色温度和脱色时间4个指标进行单因素试验。在其他因素条件固定情况下,依次选取活性炭粉添加量(3%、4%、5%、6%、7%)、pH值(3、4、5、6、7)、脱色温度(40、50、60、70、80 ℃)、脱色时间(10、20、30、40、50 min)为单因素变量,分别考察各个因素对棉籽加工废液脱色效果的影响,以确定较优的因素水平,试验重复3次。

1.3.6 响应面优化试验

基于单因素试验结果,采用响应面中心组合试验设计法,以pH值、脱色温度、脱色时间为3个考察因素,以棉籽加工废液的脱色率为响应值,设计三因素三水平的响应面试验。通过Design-Expert 8.0.6软件,优化活性炭粉对棉籽加工废液的脱色工艺。

响应面试验因素与水平见表1。

表1 响应面试验因素和水平Table 1 Factors and levels of response surface experiment

1.4 数据处理

所有试验结果均是3次重复的平均值,并采用IBM SPSS Statistics 25与Design-Expert 8.0.6软件进行数据分析;使用Origin8.5系统软件进行绘图。采用Duncan多重比较分析方法确定差异是否有统计学意义,P<0.05认为有显著差异。

2 结果与分析

2.1 脱色剂的选择

不同脱色剂对棉籽加工废液脱色率的影响见图1。

图1 不同脱色剂对棉籽加工废液脱色率的影响Fig.1 Effects of different decolorizers on decolorization rate of cottonseed processing wastewater

如图1所示,不同的脱色剂对棉籽加工废液的脱色效果有明显差异。在相同的条件下,活性炭粉具有最好的脱色效果,其次分别是大孔吸附树脂S-8、大孔吸附树脂D3520、活性炭粒,而氧化铝的脱色效果最差。这可能是由于活性炭粉与棉籽加工废液中的有色物质有较大的接触面积而具有更优的脱色效果;而氧化铝由于在后期的离心过滤处理中难以完全去除,则呈现出较差的脱色效果。因此,综合考虑选择活性炭粉作为脱色剂对棉籽加工废液的脱色效果进行优化。

2.2 单因素试验结果

活性炭粉添加量、pH值、脱色温度、脱色时间对棉籽加工废液脱色率的影响见图2。

图2 不同因素对棉籽加工废液脱色率的影响Fig.2 Effects of different factors on decolorization rate of cottonseed processing waste liquor

如图2A所示,随着活性炭粉添加量的增加,棉籽加工废液的脱色率呈现逐渐增加的趋势;但当脱色剂添加量达到5%时,体系基本已经达到吸附平衡状态,此时,棉籽加工废液的脱色率为92.9%,继续增加活性炭粉添加量,脱色率增加趋势不明显[15]。故综合考虑生产成本和试验效果,活性炭粉添加量固定在5%。

如图2B所示,pH值对棉籽加工废液的脱色效果影响较大,随pH值逐渐增大,脱色率呈现出先上升后下降的趋势。当溶液pH值增加到5时,脱色效果最佳,脱色率达到最高值,为94.73%;此后,随着溶液pH值继续增加,棉籽加工废液脱色率开始迅速下降[16]。这可能是因为溶液中的酚类色素对pH值有较强的敏感性,随着pH值的升高,棉酚色泽急剧变深,导致脱色效果较差;另外,随着pH值的升高,溶液中的一些化合物离解程度变大,也会对活性炭粉的吸附效果造成一定的消极影响[17]。因此,选取pH值为4、5、6进行响应面试验。

如图2C所示,随着脱色温度的增加,棉籽加工废液的脱色率呈现逐渐增加的趋势。当温度达到60℃时,整个脱色过程已逐渐处于平衡状态,此时,棉籽加工废液的脱色率达到95.33%。脱色温度继续增加,脱色率增加不显著。由此可见,增大温度可能会对色素物质造成一定的破坏,使得色素物质的化学结构发生变化,从而达到脱色目的[18]。高温下有色物质棉酚易氧化并与其他物质结合,使溶液体系变复杂,增加脱色难度。因此,综合考虑,最终选取脱色温度为50、60、70℃进行响应面试验。

如图2D所示,随着脱色时间的延长,棉籽加工废液的脱色率呈现逐渐上升的趋势,当脱色时间达到40 min时,棉籽加工废液的脱色率达到95.26%,当脱色时间大于40 min时,脱色率变化不显著,这表明脱色40 min时,活性炭粉在溶液中的吸附量已达到饱和状态,脱色过程基本达到平衡状态[19]。试验结果表明脱色时间对脱色效果有重要的影响,考虑到生产效率等因素,选取脱色时间为30、40、50 min进行响应面试验。

2.3 棉籽加工废液脱色工艺响应面优化试验结果

2.3.1 响应面试验设计及结果

通过单因素试验,采用Box-Behnken响应面中心组合方法,对棉籽加工废液的脱色工艺进行优化,试验设计与结果见表2。

2.3.2 响应面回归模型的方差分析

通过Design-Expert 8.0.6软件,对表2的试验结果进行多元回归拟合分析,得到活性炭粉对棉籽加工废液脱色工艺的优化数学回归方程:Y=95.69-0.94A+0.9B+0.84C+0.002 5AB-0.02AC-0.065BC-2.21A2-0.67B2-0.49C2。

表2 响应面试验设计及结果Tabel 2 Design and results of response surface experiment

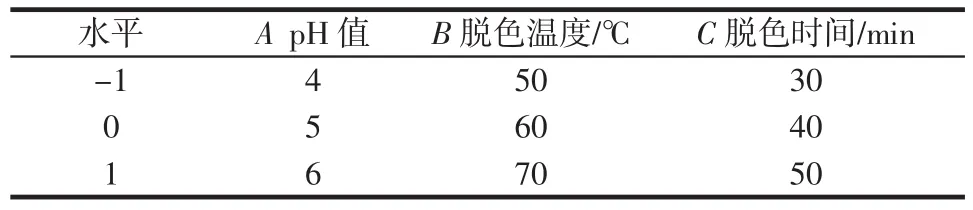

对数据进行方差分析以及显著性检验,结果如表3所示。

表3 回归方程方差分析Tabel 3 Variance analysis of regression equation

如表3所示,本试验优化模型P<0.000 1,表明脱色率的回归方程与3个自变量关系极显著;且此方程的失拟项P=0.140 2(>0.05)不显著,说明其他因素对试验结果造成的干扰较小,此模型建模成功[20];另外,方程模型的相关系数R2=0.991 3,校正决定系数R2=0.980 1,表明方程预测值与试验结果有较小的误差,该方程拟合度较高[21]。因此,可以通过该回归方程来较好地预测棉籽加工废液的脱色率。该模型的一次项A、B、C与二次项A2、B2、C2影响均为极显著, 交互项AB、AC、BC影响均不显著。

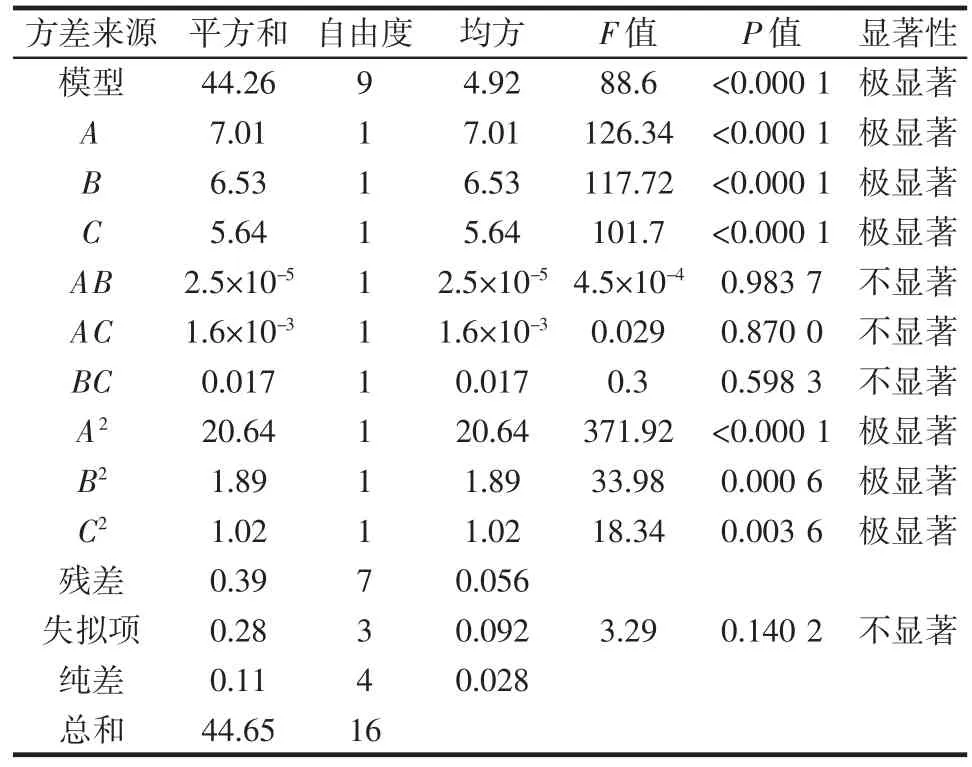

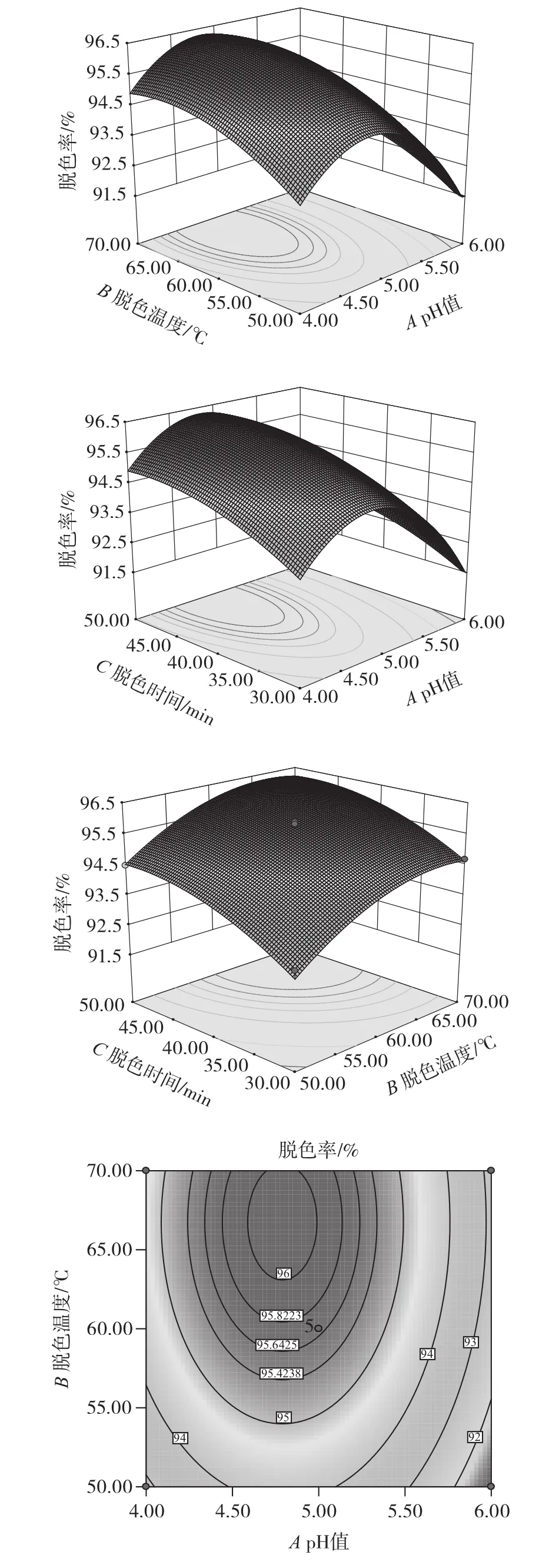

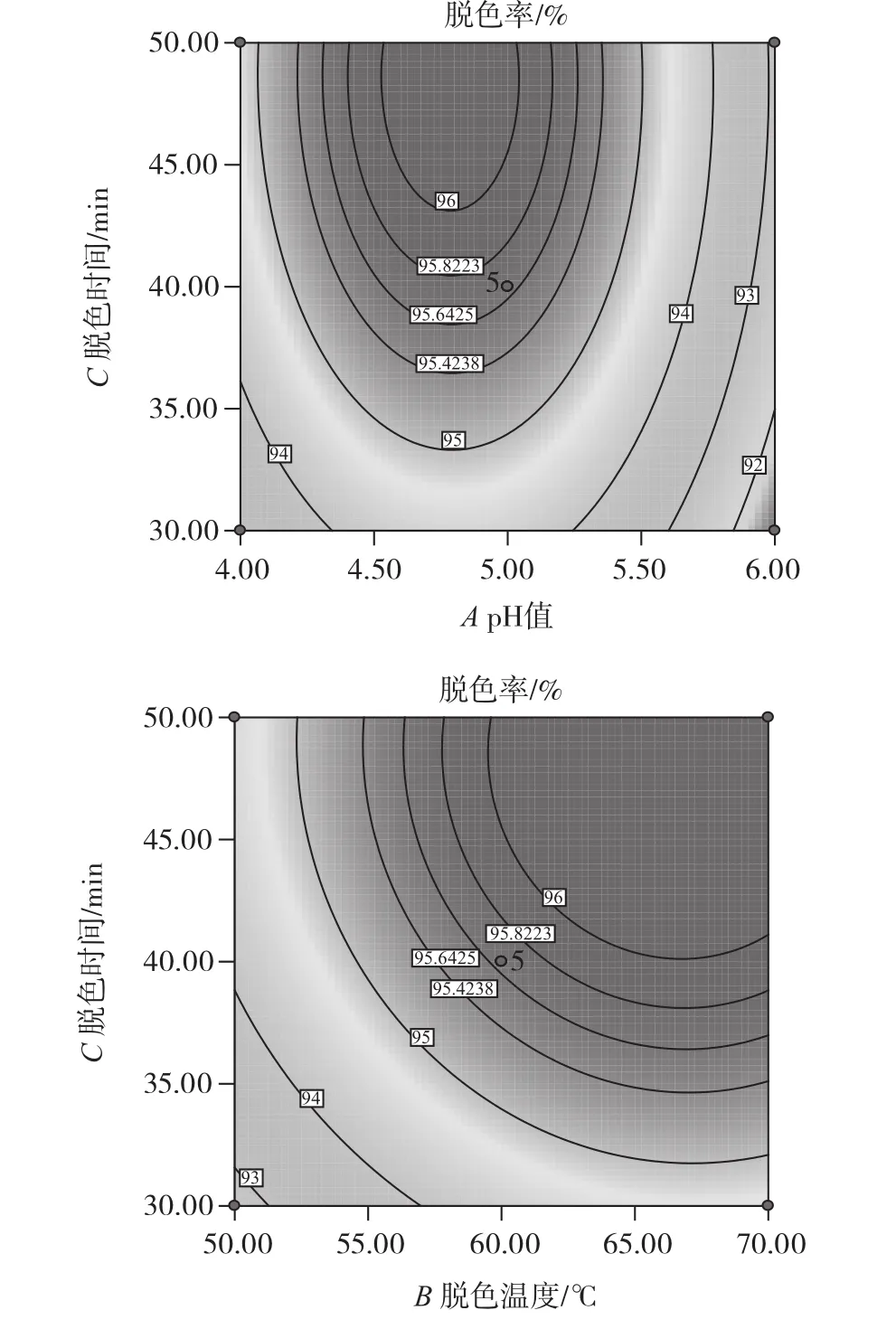

2.3.3 响应曲面和等高线图分析

通过Design-Expert 8.0.6软件对各因素之间的交互作用进行分析,结果如图3所示。响应面图陡峭程度越大,表明两因素之间的交互作用越显著。此外,等高线呈圆形表明两因素之间交互作用不显著,而等高线呈椭圆形则表明两因素之间的交互作用显著(等高线越扁平越显著)[22-24]。

图3 各因素交互作用的响应面图与等高线图Fig.3 Response surface map and contour map of interaction of various factors

经过响应面分析及回归模型的预测,得到活性炭粉对棉籽加工废液脱色工艺的最佳参数为pH4.67、脱色温度65.35℃、脱色时间46.78 min,棉籽加工废液的脱色率为96.37%。考虑到试验操作的可行性,调整为pH4.7、脱色温度65℃、脱色时间47 min,在此条件下进行3次平行验证试验,结果取平均值,得到棉籽加工废液的脱色率为96.29%。棉籽加工废液实际脱色率与回归方程预测值相比,其误差为0.08%(<1%),说明该模型可以较好地预测活性炭粉对棉籽加工废液的脱色效果。

3 结论

本研究以脱色率为考察指标,选取活性炭粒、活性炭粉、Al2O3、极性大孔吸附树脂、非极性大孔吸附树脂5种脱色剂对棉籽加工废液进行脱色处理。结果显示,活性粉的脱色效果优于活性炭粒、Al2O3、非极性大孔吸附树脂、极性大孔吸附树脂。以活性炭粉作为棉籽加工废液的脱色剂,通过单因素试验(活性炭添加量、pH值、脱色温度、脱色时间)和响应面优化试验对棉籽加工废液进行脱色条件的优化。结果表明,棉籽加工废液的最佳脱色工艺参数为pH4.7、脱色温度65℃、脱色时间47 min,此条件下,棉籽加工废液的脱色率为96.29%。本试验为棉籽加工废液中棉籽糖的进一步提取、纯化奠定了一定的基础。

——全棉籽的加工与利用