中硼硅药用玻璃发展现状和趋势

蔡冬雪 匡波 毛露路 郝良振 马赫

(成都光明光电股份有限公司 成都 610100)

0 引言

随着国际市场经济全球化程度的提升、医药产业的高速发展、各类新药特药的层出不穷、人们对生命和健康事业追求的日益提高,对药用包装材料的质量要求也随之提高。物化性能是衡量药用玻璃质量高低的重要标准之一,最重要的两个参数是线热膨胀系数和化学稳定性。

药用玻璃的线热膨胀系数越小,因温度梯度造成的应力越小,强度、抗热震性、耐冷冻能力越优异,药品的运输、储存、使用的环境条件也越宽容。玻璃的化学稳定性包括耐水性、耐酸性、耐碱性。脱片检验是个很灵敏的化学稳定性鉴定方法。玻璃“脱片”现象发展过程如图1所示[1]。

图1 玻璃脱片现象的发展过程示意图[1]

玻璃脱片首先是药液侵蚀玻璃表面,溶出氧化钠、硼酸钠之类的易溶成分,在玻璃表面留下一层膜状含水硅氧骨架即所谓硅胶膜。这个过程是玻璃耐水性和耐酸性的体现。而后药液中的碱性成分继续侵蚀这层硅胶膜,使之产生微小空穴,侵蚀剂沿着形成的空穴向内层进一步渗透、侵蚀,从而使玻璃表面在一定厚度内形成疏松的多孔层。当受到冷热交换或外力振动时,多孔层发生溃散,形成大小、厚薄、外形不一致的闪光薄片,呈片状、针状或絮状。一般薄片中的易溶成分进入药液,而难溶成分则成为“脱片”[1]。对于化学稳定性差的药用玻璃,在受到药液的侵蚀后,有时会出现“脱片”的现象,影响药品安全。玻璃的化学稳定性越好,则其与药液接触面的稳定性越高,药品的安全性能更容易得到保障。

药用玻璃是指专门用于药品包装的玻璃,一般是指玻璃瓶罐及器皿。一般药用玻璃可分为石英玻璃、硼硅玻璃、铝硅玻璃、钠钙硅玻璃四类,化学组成及主要性能如表1所示[2]。

表1 药用玻璃材质分类及性能[2]

硼硅玻璃又根据硼含量由低到高细分为低硼硅玻璃、中硼硅玻璃、高硼硅玻璃。这三种硼硅玻璃的化学稳定性和热稳定性是逐渐增加的。硼含量越高,线热膨胀系数越小,化学稳定性越好,但成型难度和成本也相应增加(表2)。从性能、成型难度、成本三个方面综合考虑,中硼硅玻璃具有诸多优势。

表2 三种硼硅玻璃的成分与性能比较

1 中硼硅玻璃国外发展现状

中硼硅玻璃在国外的发展历史已有一个多世纪,目前国外生产商主要有美国康宁公司、德国肖特集团、格雷斯海姆集团(前金步尔)、日本电气硝子株式会社(NEG)、爱姆科集团(前加拿大惠顿)、纽博集团等[3],其中以美国康宁、德国肖特、日本NEG发展势头最为强劲。

1.1 美国康宁

美国康宁已有160多年的药用玻璃制造历史,主要为客户提供硼硅玻璃管,经由客户加工成药用包装材料。目前,康宁公司对外销售的中硼硅玻璃管主要有5款产品,其配方及性能见表3。

表3 康宁5款中硼硅玻璃产品的配方及性能[4]

续表3

由表3可知,康宁公司的中硼硅玻璃管的硼含量较高,在10%~11.5%之间,产品相应的化学稳定性优异,线热膨胀系数稳定在(5.1~5.5)×10-6· K-1,其性能满足欧洲药典要求。

由于康宁公司中硼硅玻璃性能优异,其产品在市场上得到了广大客户的认可。据康宁公司2022年第一季度的财报数据显示,其注射剂瓶的产量同比增长了162%。Corning Valor注射剂瓶和新推出的Corning Velocity注射剂瓶的产品组合在全球范围内实现了近55亿次的新冠疫苗交付[4]。此外,西氏医药服务公司宣布了与康宁的一项长期供货协议,并向康宁引入数百万美元的技术投资,以增强可注射药物包装系统[3]。这意味着美国康宁在中硼硅药用玻璃的研发、制造方面又迈出了坚实的一大步。

1.2 德国肖特

1893年,奥托·肖特发明了抗化学侵蚀的硼硅酸盐玻璃。肖特公司所提供的中硼硅玻璃“菲奥来”分透明和棕色两种,其配方和性能见表4。相较于棕色玻璃管,肖特无色透明玻管性能更为优异,其线热膨胀系数更低,为4.9×10-6· K-1。经过长达一个多世纪的市场考验,肖特“菲奥来”如今已被全球大多数医药企业所采用[5]。

表4 德国肖特中硼硅玻璃产品的配方及性能[6]

据德国肖特公司2021年年报数据显示,其2021年年度销售额达到252亿欧元,其中疫苗瓶销售额大幅增长[6]。为了拓宽其在制药行业的业务,2021年肖特公司首次在中国投资建造工厂,用以生产中硼硅药用玻璃管。其还与世界上最大的疫苗制造商血清研究所成为合资伙伴。2022年6月,肖特在美因茨落成了一个新的药用管材熔化炉,并宣布计划将其位于宾夕法尼亚州黎巴嫩的工厂的药瓶生产能力提高三倍。德国肖特在制药行业的一系列投资举措,可以看出中硼硅玻璃的生产和销售工作正在成为肖特的重心。

1.3 日本NEG

日本NEG创立于1949年,于1954年开始制造药用玻璃,1956年导入丹纳法,并成功实现了管状玻璃的自动化成型。此后,在1960年与美国Owens-lllinois公司进行技术合作,大幅提高了生产技术水平。经过多年的发展,NEG在药用玻璃产品制造技术经验方面已相当成熟。NEG公司提供的中硼硅玻璃管主要有三款产品,分别为无色透明的BS、浅棕色透明的BS-A,以及深棕色的BS-A Dark。三款产品的线热膨胀系数约为5.0×10-6· K-1,均在热加工性、耐水性、耐候性、耐药品性能方面表现优异。

目前,NEG生产的中硼硅玻璃管已经通过了日本药典、欧洲药典和美国药典的规定试验,并获得了中国国家食品药品监督管理总局颁发的产品注册证[7]。NEG的中硼硅玻璃管在日本市场拥有95%以上的市场占有率,受到日本各大制药公司的青睐。据其官方网站上的财报数据显示,NEG的2020年销售额为17.70亿欧元,2021年销售额为21.28亿欧元,同比增长20.23%。2022年1季度销售额为6.26亿欧元,同比增长25.2%[7]。由此可见,NEG中硼硅药用玻璃管发展向好。

以美国康宁、德国肖特为代表的中硼硅玻璃生产商,其对应中硼硅玻璃产品的配方大体相同,只在某些氧化物含量上有所差别。理论上,硼含量越高、硼硅总和含量越高、碱金属氧化物以及碱土金属氧化物越少,中硼硅玻璃产品的线热膨胀系数越小,化学稳定性和热稳定性越好。从康宁、肖特、NEG所提供的中硼硅玻璃管性能来看,以肖特的无色透明硼硅玻管最为优异。在产品种类方面,则以康宁最多,NEG次之。这三家公司在中硼硅玻璃管方面的投资力度很大,且在本国以外均有生产工厂,说明其在药用玻璃产品制造技术经验方面已相当成熟。

2 中硼硅玻璃国内发展现状

我国自20世纪50年代起先后有多家企业分别引进了德国肖特公司、日本NEG公司、美国康宁公司等世界先进国家的生产装备、工艺和技术,但限于当时的国情,由于合格率低、成本高、制造技术等问题,中硼硅玻璃在中国的研制、生产及应用一直未得到有效的解决和推广。时至今日,我国医药行业仍普遍采用低硼硅玻璃和钠钙玻璃包装[8]。然而,低硼硅玻璃和钠钙玻璃存在很多问题,如碱金属析出量较高,有些还可能出现脱片。国际标准、美国药典(USP)、欧洲药典(EP)、日本药典(JP)对盛装液体注射剂的耐水、耐碱性能都有严格的规定,从市场角度来看,要想融入国际制药业的大市场,作为药包材的玻璃材质与国际接轨势在必行。

中硼硅玻璃化学稳定性能优异,与药液长期接触过程中不会引起pH值的变化,不会有沉淀物析出或玻璃屑脱落。目前,我国药用玻璃行业的沧州四星玻璃有限公司等10余家企业研制生产能与国际接轨的中硼硅玻璃,逐步限用和淘汰国内沿用至今的低硼硅玻璃和钠钙玻璃。我国也有越来越多的制药企业开始采用中硼硅玻璃。即便如此,中硼硅玻璃在我国的使用量依然极低。据中玻网、智研咨询的调查显示,2020年中国药用玻璃用量中,中硼硅玻璃仅占7%~8%[9]。我国中硼硅玻璃的市场占比长期偏低,是因为我国在该项生产技术上起步较晚,与国际水平相比,还有一定的差距。一直以来,我国中硼硅玻璃市场主要由美国康宁、德国肖特、日本NEG这三家公司垄断供应,在我国生产技术不断提高的基础上,2020年国内少数几家企业的市场份额加起来仍然不到13%[9]。相较于技术先进且成熟的康宁、肖特、NEG,中国药用玻璃企业在中硼硅玻璃生产方面要走的路还很长。

为了使中硼硅药用玻璃打破发展困局、冲进国际市场,我国从政策、生产技术(如配方、生产设备、测试技术)等方面做了诸多努力。

2.1 政策引领药用玻璃升级换代

随着我国医药工业的快速发展,我国药品出口日益增多,国外进口商对医药玻璃容器包装的质量要求越来越高,特别是对一些高价值的药品,包装材料必须符合欧洲药典(EP)I型药用玻璃的要求。然而,我国符合国际标准的国产中硼硅药用玻管的短缺,严重阻碍了我国药剂产品的出口。为了解决医药行业的困局,2016年12月工信部出台《医药工业发展规划指南》中明确指出,重点加快注射剂包装由低硼硅玻璃瓶向中性硼硅玻璃瓶转换;2019年再次发文要求国内仿制药使用包装材料不得低于欧美国家包材标准。近年来相关政策的不断出台(表5),倒逼国内医药包装企业升级换代,我国中硼硅玻璃产业近年来得到了一定的发展和进步。

目前国内医药包装行业领先的企业有山东药玻、四星玻璃、山东力诺、重庆正川、旗滨集团、凯盛君恒、海顺新材、四川汇利、东峰药包、河北橡一、杭州中达等。

山东药玻自1970年开始生产药用玻璃。随着国内制药行业对优质药包材的需求不断增长,山东药玻加大了对中硼硅产品的研发和生产投入,并从意大利和德国引进了多条立式安瓿、管瓶生产线,产品质量的稳定性和合规性得到了质的飞越。目前,山东药玻是国内第一家、全球第六家掌握中硼硅玻璃(I类)模制瓶生产技术的企业,已基本实现进口替代。

沧州四星玻璃采用冷顶式全电熔维洛法生产中硼硅玻璃管,通过自主研发,拥有了全套中硼硅玻璃管瓶智能化全自动生产线,年产值2亿元[10]。旗滨集团于2019年12月择机进入中硼硅药用玻璃领域,借鉴国外的先进技术以及生产设备,实现了中硼硅玻璃管的生产上市。还有重庆正川股份、凯盛君恒等企业也具备了生产中硼硅玻璃管的能力。

2.2 技术优化突破生产瓶颈

由于中硼硅玻璃的生产中存在难熔化、难澄清、难成型等问题,我国中硼硅玻璃质量与国际上还存在较大的差距。为了解决这些难题,我国企业、研究院所在配方、窑炉、测试技术方面做了很多研发工作。

2.2.1 配方优化

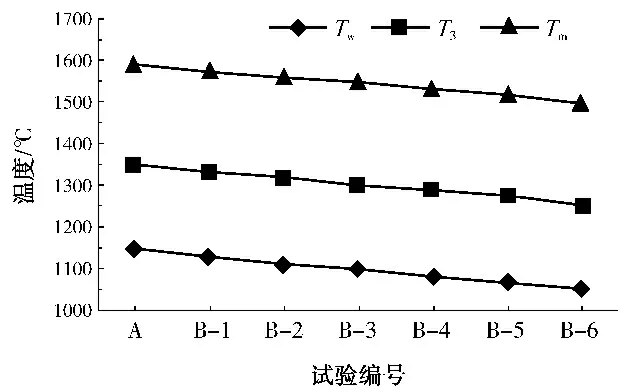

田 英 良[11]、翟 建 新[12]等 以 锂 辉 石 中 的Li2O等量替代中硼硅玻璃化学组成中的B2O3、Na2O,研究Li2O对工艺性能和节能减排的影响。研究结果表明,Li2O具有较好的助熔效果,可以显著降低玻璃高温、低温黏度特征点所对应的温度(图2),具有显著的节能减排效果,并能显著提高其拉管工艺性能。遗憾的是,在他们的研究中没有提到加入锂辉石之后玻璃的线热膨胀系数以及玻璃的化学稳定性能。山东药玻在硼硅药用玻璃原有的玻璃组成中适度增加B2O3用量,同时降低碱金属氧化物的含量,加入稀土金属氧化铈,有效降低了玻璃熔化、成型和加工温度,同时提高玻璃的化学稳定性[13]。沧州四星玻璃在制备原料中增加二氧化锰、氧化钛和三氧化二铁,改善了现有中硼硅玻璃管的可见光透过率、紫外线透过率、色度等性能指标,满足了对可见光及紫外线敏感药物包装的要求[14]。经过不懈努力,中国在中硼硅玻璃配方优化方面取得了一定的进展,优化的配方已应用到实际生产中。

图2 Li 2O替代B 2O 3后中硼硅玻璃高温黏度点与替代量的关系[12]

2.2.2 减少硼挥发

国内生产的中硼硅玻璃的质量不稳定,主要是由于中硼硅玻璃在熔制的过程中,B2O3极易挥发,一般硼挥发量为10%~15%,这会导致玻璃的实际组成和设计组成大不相同,不易控制玻璃中B2O3含量,从而影响玻璃的理化性能。另外,硼挥发不仅会消耗大量的原料,降低玻璃的质量,同时极易侵蚀耐火材料,缩短熔窑的使用寿命,因此减少硼挥发是生产优质中硼硅玻璃和降低硼硅玻璃生产成本的基础和前提[15]。山东药玻公司采用冷炉顶、厚料层,回收熔化过程中硼的挥发物,有效地减少了硼的挥发,也防止了配合料层结壳、翻料等不利现象的发生,取得了较好的经济效益和质量效益[16]。江苏元升太阳能有限公司公布了一种硼硅玻璃窑炉的双层全封闭料道结构,它在空间加热层与玻璃液料道和料道间加个液层盖板,进而有效控制了硼的挥发[17]。东莞市长安东阳光铝业研发有限公司[15]将含硼原料以7~10 ℃/min的升温速率升至1200~1400℃,保温1.5~2 h后再升温至1620~1650 ℃,澄清时间3~4 h后,经退火和冷却得到中硼硅玻璃,采用该方法硼挥发量可降低至3.5%~9.0%。芮城县宏光医药包装业有限公司通过合理地调整全电熔硼硅玻璃熔窑的电极数量和布局,不仅有效阻止加热过程中硼的挥发散失,而且节约了能源,降低了生产成本[18]。中国企业通过在设备、工艺上进行改进优化,目前已能有效控制硼挥发量,从而保障了中硼硅玻璃产品质量的稳定性。

2.2.3 改进全电熔技术

由于中硼硅玻璃的最大特点就是难以澄清,因此对生产窑炉、熔制工艺的要求较为严格。在生产窑炉方面,国际上是采用热顶式纯氧燃烧电助熔法熔化中硼硅玻璃,目前我国药用玻璃生产企业采用的窑炉可分为全电炉、空气助燃窑炉、全氧燃烧窑炉和全氧燃烧+电加热窑炉四种[19]。全电熔技术的优势在于能提高玻璃的熔化温度,减少大量使用澄清剂造成的不良影响,提高熔化率和成品率[20]。在全电熔技术的基础上,通过国内厂商的探索,配合冷顶、热顶或全氧燃烧技术,可以有效解决玻璃液难以澄清的问题。山东药玻公司采用以电为唯一熔化、澄清能源的全电玻璃熔炉,通过钼电极将电流引入玻璃液,电流流经两极间的玻璃液,通过玻璃液本身存在的电阻产生热量而直接加热,从而达到熔化玻璃液的目的[16]。沧州四星玻璃采用冷顶式全电熔维洛法生产中硼硅玻璃管[9],能源利用率较高,且全过程采用微机自动控制,保证玻璃制品的质量稳定性[21]。中建材凯盛科技集团则采用“全氧燃烧+电助熔”的熔化工艺和丹纳法成型工艺,并在关键部位采用贵金属铂金,解决了国内中性硼硅玻璃管生产过程中不易澄清和难以高质量成型的问题[22]。

2.2.4 成型方法应用对比

玻璃管的成型方法大体可分为垂直拉管法和水平拉管法两种。垂直拉管工艺又分为垂直上拉法和垂直下拉法。水平拉管工艺分为丹纳法和维洛法,其中维洛法是垂直下拉法的改进型[23]。中硼硅药用玻璃管主要采用丹纳法和维洛法成型。这两种方法均在20世纪初期定型[24]。

20世纪20年代,Corning公司的Danner首次发明了丹纳水平拉管法,开创了机械化大批量生产玻管的先河。到20世纪30年代,美籍工程师Vello发明了垂直引下方法,使玻管产量大幅提高[24]。这两种成型工艺的应用对比情况见表6。

表6 中硼硅玻璃管成型方法对比

相比较而言,丹纳法是国内低硼硅玻管应用得最多的一种拉制方法,其在中硼硅玻管成型方面应用也较为广泛。维洛法则大面积应用于国内高硼硅玻管成型,其在中硼硅玻管也有应用,目前在低硼硅药用玻管有推广的趋势[27]。

2.2.5 编制行业测试标准

中硼硅玻璃的性能表征由于缺乏相应的国家标准或行业标准作为基准而显得杂乱无章且没有权威可靠性。为了解决这个问题,陈婧等[28]通过从玻璃成分中金属离子向药液中的迁移量、有害物质的浸出量、不同温度与酸碱条件下玻璃表面的侵蚀程度等方面,探索中硼硅玻璃与药物相容性的研究进展与发展趋势,为中硼硅玻璃作为药用包装材料的研究提供了参考。我国2015年编制并施行了一系列中硼硅玻璃行业测试标准(表7),使得中硼硅玻璃的性能测试有据可依,所测试的性能报告具备权威性及可靠性,进一步规范了国内中硼硅药用玻璃市场。

表7 国内中硼硅玻璃行业标准

得益于前期的技术研究和经验积累,一批技术领先、稳定可靠的国产中硼硅医药包装产品才能为新冠病毒疫苗的生产提供有力支撑[29]。伴随国内制剂和疫苗的出口,作为药包材的国产中硼硅药用玻璃得到了国外的认可,国产中硼硅药用玻璃成功地走向了海外。目前,我国中硼硅药用玻璃出口至德国、西班牙、俄罗斯、韩国、印度等10余个国家。根据国外用户反馈,国产中硼硅玻管的理化性能、外观接近国际同类产品,且价格优势明显,整体性价比高[22]。这说明目前我国医药包装行业的技术水平与国际的差距正在不断缩小,国际认可度不断提升。

3 总结与展望

(1)以美国康宁、德国肖特、日本NEG公司为代表的中硼硅玻璃生产商,其在中硼硅药用玻璃产品的配方、制造技术经验方面已相当成熟。受新冠肺炎疫情影响,未来对于生产技术先进且成熟的国际企业而言,中硼硅玻璃事业将会是今后企业发展的重心。国内企业与之仍有一定差距,在生产技术方面将会持续追赶国际先进水平。

(2)中国通过前期的技术研究与经验积累,中硼硅玻璃制造水平不断提升。通过政策引领,中硼硅玻璃在药用玻璃中的使用比例呈逐年增加的趋势。随着国内医药包装行业竞争的加剧,我国低硼硅玻璃的生产会进一步规范化、规模化和区域化,部分技术储备差、抗风险能力弱的企业将会被市场淘汰,有实力的企业会进一步扩大市场占有率,并逐步向中硼硅玻璃领域发展。

(3)近两年新冠肺炎疫情对全球医药产业链、供应链形成了较大冲击。医药包装行业原材料价格大幅上涨,国内核心设备短缺,生产成本大幅增加。同时,集采带来的药品价格大幅下降,进一步挤压医药包装行业利润,包装行业面临严峻挑战。面对这一挑战,我国药包行业要推动节能降耗技术的应用,努力降低成本并提高产量。此外,还要尽快补齐我国在关键材料和核心设备上存在的短板。

(4)国际大环境对中硼硅药用玻璃提出了明确要求,国内政策也鼓励药包企业升级换代,加之全球市场对新冠疫苗的大量需求,为中硼硅玻璃提供了更大的发展空间。无论是对国际企业还是对国内企业来说,这都是一个机遇与挑战并存的发展机会。相信不久的将来,随着国外巨头在中国独资企业的投产和国内有识之士的探索、引进和消化,中硼硅玻璃的生产技术门槛会进一步降低,单品价格也会直线下降,从而加速推动中硼硅玻璃作为医药包装材料的全面普及,为中国人民健康保驾护航。