核电站用管道金属保温层热性能研究

毛 飞,施永兵

(上海核工程研究设计院有限公司,上海 200233)

1 概况

核电站内系统管道和设备大多在高温工况运行,为减少系统的热损失,确保核电站内混凝土结构壁面温度和厂房温度符合设计要求,提高电站运行的热经济性,必须在高温管道和设备外壁包覆保温材料。由于核电站内的高放射性,一般工业管道及设备采用的非金属保温材料难以满足60年使用寿命的要求,在全寿期内将产生大量的放射性粉尘和固体废物,污染环境,并对人体有害。同时,非金属保温材料经含硼水浸泡后容易失重流失,堵塞地坑过滤器。

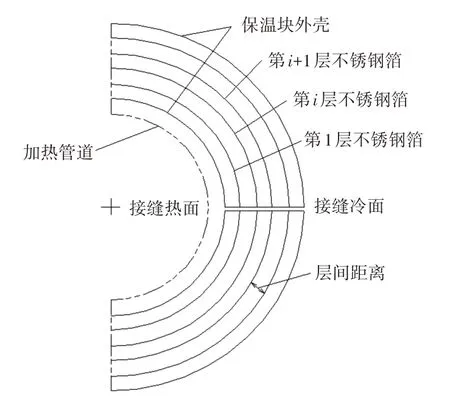

管道金属保温结构全部采用不锈钢金属材料,可适应核电站内高辐射、高温的环境条件,满足使用寿命要求,同时不会产生堵塞地坑过滤器的物质。管道金属保温结构示意图,如图1所示。采用不锈钢薄壁板焊接形成外壳框架,内部填充多层不锈钢箔。多层箔片之间保持一定的间距,形成薄空气层,可尽量降低空气间层的传热。外壳框架及不锈钢箔均采用“镜面”不锈钢板,降低辐射传热。

图1 带接缝的管道金属结构示意图Fig.1 Diagram of Pipe Insulation Structure with Seam

国外先进压水堆、沸水堆核电站的研究起步早,针对反射型金属保温层的结构和热性能做了大量研究和热性能试验,并形成了系列ASTM 标准[1−2];国内的研究提出了反射型金属保温结构热性能分析的理论模型,但该模型未考虑接缝和环境温度的影响,同时未进行保温结构的热性能试验[3−5];文献[6]采用防护热箱法完成了平板金属保温块热性能试验,并建立了平板保温块在水平状态下的数值分析模型。本篇文章首次提出针对管道金属保温结构的热性能试验,其数值分析模型考虑了接缝和环境温度影响的影响。

2 试验与分析模型

2.1 试验方法

参照ASTM C335的标准要求,采用圆管法进行管道金属保温结构热性能试验,示意图,如图2所示。圆管试验装置包括中间的计量段和两端的防护段,利用多组热电偶监测计量段和防护段内的温度。调整防护段辅助加热量,使防护段温度与计量段温度保持一致,此时可认为计量段和防护段互不传热,金属保温层试验件的轴向传热Q可减至最小,而主加热器的发热量Φ即为稳态下管道金属保温层在计量段内的热损失。按下述公式可计算试验件的等效导热系数:

图2 试验装置Fig.2 Testing Apparatus

式中:Φ—计量箱内电加热器的功率,W;L—管道金属保温层的长度,m;D2—试验件外径,m;D0—试验件内径,m;Th—试验件热面温度,K;Tc—试验件冷面温度,K。

2.2 分析模型

管道金属保温层由上下部Half结构组件,通过搭扣连接成整体。多层不锈钢箔将金属保温结构内腔中的空气隔开,不锈钢箔与不锈钢箔之间的传热主要通过空气的热传导、热对流,以及不锈钢箔之间的热辐射。

管道金属保温结构外壳冷面同空气侧的传热主要通过空气的对流传热,传热示意图,如图3所示。

图3 传热示意图Fig.3 Diagram of Heat Transfer

管道金属保温结构在水平状态下的理论计算模型中[7−8],假设情况如下:

(1)管道金属保温结构的传热仅在一维径向进行;

(2)不锈钢箔和外壳表面均为漫灰表面假设,辐射传热各向同性;

(3)不锈钢箔层和外壳的温度均匀。

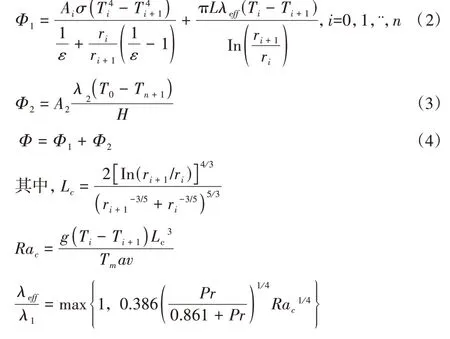

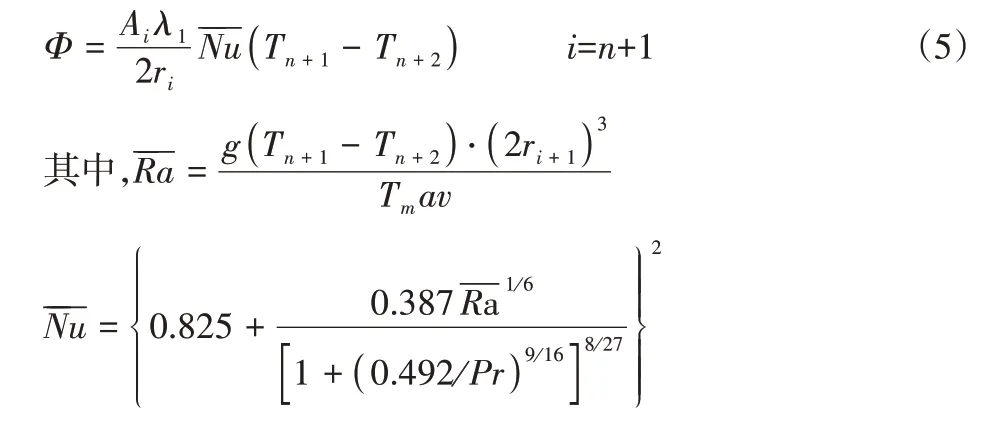

对于管道金属保温结构内部空腔中不锈钢箔之间的传热,计算模型如下:

对于管道金属保温结构外壳冷面同环境空气侧的传热,计算模型如下:

式中:n—不锈钢箔层数;Ti—第i层不锈钢箔温度,K;Ai—Half结构内表面积,m2;Φ1—HALF 结构箔层间热损失,W;Φ2—HALF结构接缝处热损失,W;Φ—管道金属保温结构总热损失,W;A2—接缝处不锈钢热传导面积,m2;L—管道金属保温结构长度,m;Lc—管道金属保温结构特征长度,m;ri—第i层不锈钢箔半径,m;λ1—空气导热系数,W/m⋅k;λ2—不锈钢导热系数,W/m⋅k;ε—不锈钢箔法向发射率;Ra—瑞利数;Pr—普朗特数。

基于传热计算理论模型式(2)~式(5),共(n+4)个方程。该数值分析模型中共有外壳及不锈钢箔的n+1个温度未知量:T1、T2、…Tn、Tn+1,以及3个管道金属保温结构的热损失量Φ1、Φ2、Φ。在热面温度和环境温度T0、Tn+2、管道金属保温结构几何尺寸均已知的情况下,理论计算模型方程组可求解。借助专业软件Matlab编写求解程序,可求解上述方程组。

3 敏感性分析

3.1 数值分析模型验证

试验件采用DN90的管道金属保温结构,内部填充10层8mm高度的不锈钢箔片(计量段区域管道金属保温结构长度L=400mm)。给出了该试验件在150℃、200℃和250℃下热性能试验结果及理论计算结果,如表1所示。

表1 试验数据与解析数据Tab.1 Testing Results and Calculation Results

由表1的数据对比可知,试验数据与解析数据的趋势一致,误差最大处8.83%。可见,数值分析模型可满足工程求解需求,可用于计算评估不同条件下管道金属保温结构的散热损失。

3.2 敏感性分析研究

根据前文中的数值分析模型,变更计算输入条件,包括不锈钢箔层数、不锈钢箔及外壳的法向发射率、热面温度、管道保温结构内径,可研究这些参数对管道金属保温结构热性能的影响。以下分析仅针对单一因素变化的敏感性分析结果:

DN90 的管道金属保温结构在热面温度200℃、不锈钢箔层间距8mm、环境条件和金属材料相同时,不锈钢箔层数n变化时对其热损失和导热系数的影响,如图4所示。

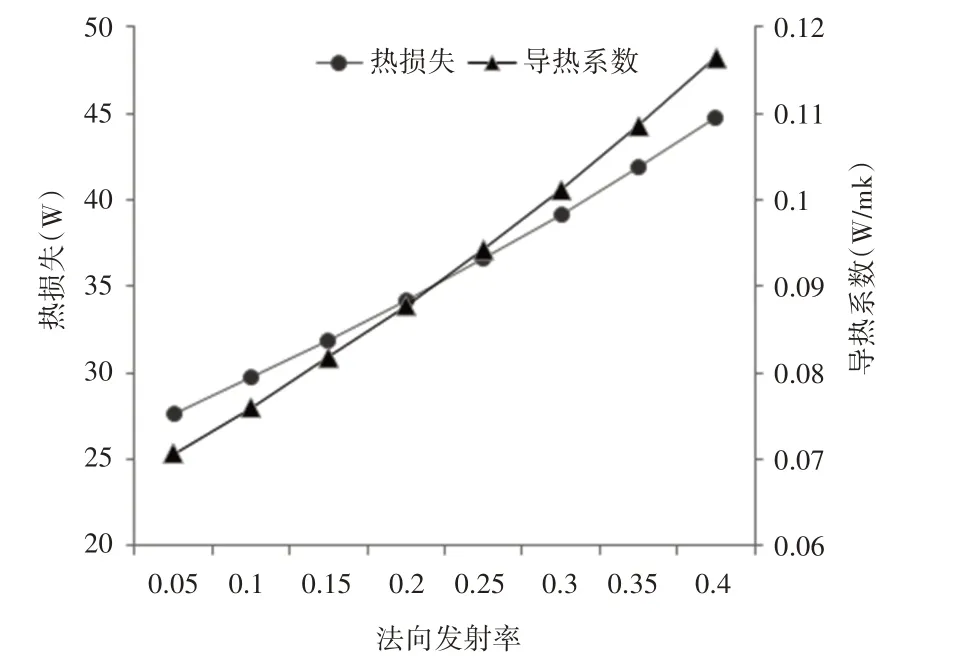

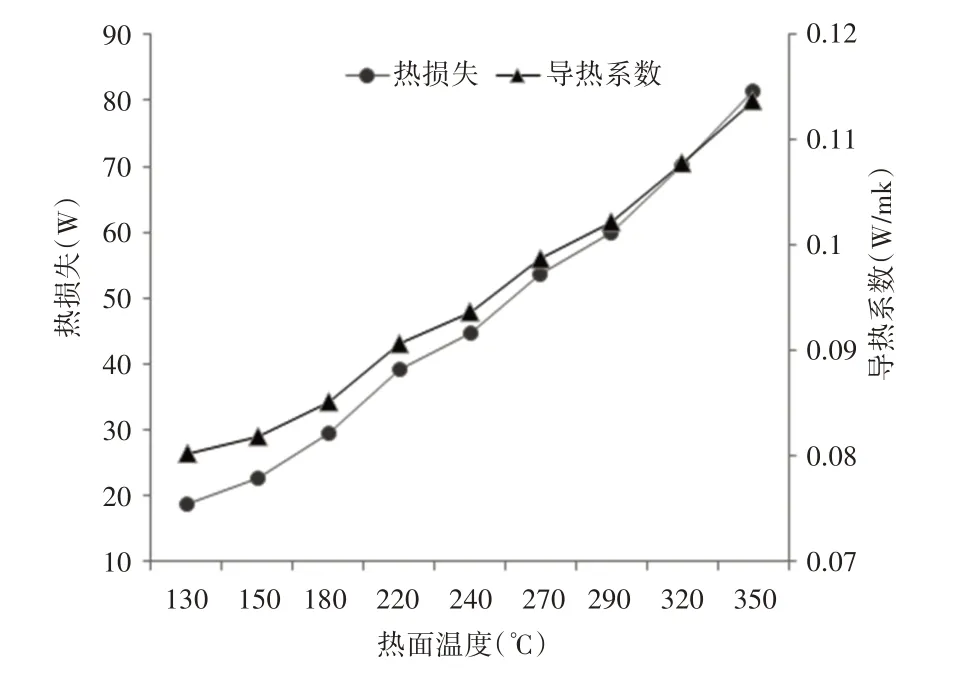

DN90 的管道金属保温结构在热面温度200℃、填充10 层8mm高度的不锈钢箔片、环境条件相同时,不锈钢箔及外壳的法向发射率ε变化时对其热损失和导热系数的影响,如图5所示。DN90的管道金属保温结构填充10层8mm高度的不锈钢箔片、环境条件、金属材料相同时,热面温度T0对其热损失和导热系数的影响,如图6所示。

图5 法向发射率的影响Fig.5 Influence of Normal Emissivity

图6 热面温度的影响Fig.6 Influence of Surface Temperature

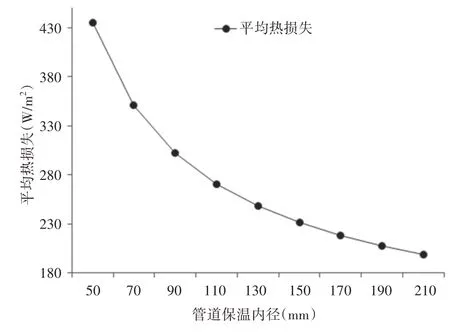

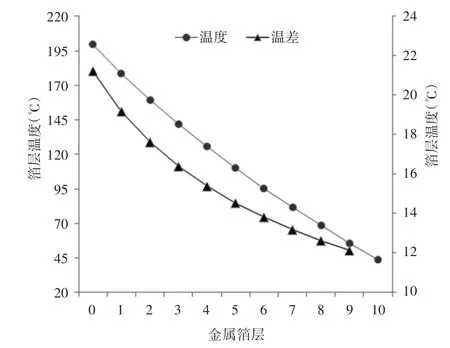

管道金属保温结构在热面温度200℃、填充10 层8mm 高度的不锈钢箔片、环境条件和金属材料相同时,管道保温结构内径对热损失和导热系数的影响,如图7所示。DN90的管道金属保温结构在热面温度200℃、填充10层8mm高度的不锈钢箔片、环境条件和金属材料相同时不同不锈钢箔层处的温度计算,如图8所示。温度曲线指不同不锈钢箔层处的平均温度Ti,温差指不锈钢箔层Ti−Ti+1的温差。

图7 管道保温内径的影响Fig.7 Influence of Pipe Insulation Inner Diameter

由图6可知,类同于非金属保温材料热性能特性,金属保温结构的热损失和导热系数随着热面温度T0的增加而增大。不锈钢箔层间空气的平均温度越高,空气传热的能力越强。

由图7可知,管道金属保温结构的平均热损失随着管道保温内径的增加而减小,且减小趋势趋缓。

由图8可知,在管道金属保温结构的内部,远离热面的不锈钢箔层平均温度逐层减低,且前后不锈钢箔层的温差越来越小。远离热面的不锈钢箔层辐射换热面积逐层递增,所需的温差越来越小。

图8 不锈钢箔层温度和温差Fig.8 Temperature and Temperature Difference of Metal Foil Layers

4 结论

基于圆管法测试原理完成了管道金属保温结构的热性能试验,建立了管道金属保温结构的热性能数值分析模型,并编写Matlab程序求解。试验数据与解析数据的趋势一致,误差最大处8.83%,数值分析模型可满足工程求解需求。

最后对管道金属保温结构进行了单一因素变化的敏感性分析,结果如下:

(1)管道金属保温结构的热损失、导热系数随着不锈钢箔层数n增加而减少,但设计时应综合考虑散热限值、经济性要求以及空间尺寸限制;

(2)降低不锈钢箔及外壳的法向发射率可以有效降低热损失和导热系数;

(3)热面温度越高,金属保温结构的热损失和导热系数越大;

(4)管道金属保温结构的平均热损失随着管道保温内径的增加而减小,但是减小趋势趋缓;

(5)在金属保温结构内部,远离热面的不锈钢箔层平均温度逐层减低,且前后不锈钢箔层的温差越来越小。